Transport pneumatyczny surowców stał się jednym z kluczowych rozwiązań inżynieryjnych w nowoczesnych cementowniach, zastępując lub uzupełniając klasyczne systemy przenośników mechanicznych. Umożliwia on sprawne, czyste i precyzyjne przemieszczanie materiałów sypkich na znaczne odległości, zarówno w poziomie, jak i w pionie, co ma bezpośredni wpływ na efektywność, bezpieczeństwo oraz elastyczność całego zakładu. W przemyśle cementowym, gdzie ciągłość pracy pieca obrotowego oraz młynów jest absolutnym priorytetem, niezawodny system transportu surowców i półproduktów staje się krytycznym elementem infrastruktury technologicznej.

Charakterystyka surowców i ich wpływ na projekt transportu pneumatycznego

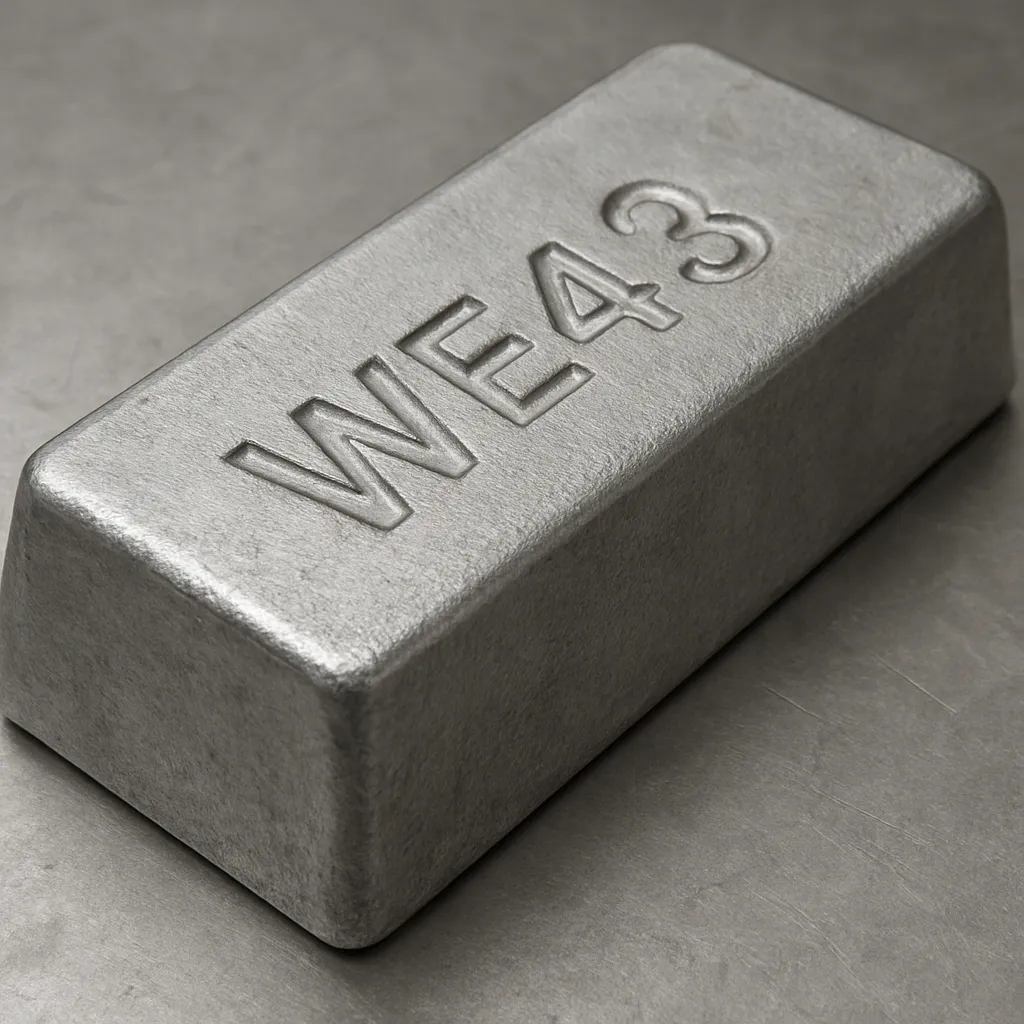

Podstawowa specyfika transportu pneumatycznego w cementowniach wynika z właściwości fizycznych i chemicznych materiałów, które muszą być przenoszone na różnych etapach produkcji klinkieru i cementu. Do najważniejszych należą: surowce pierwotne do produkcji klinkieru (wapień, margiel, glina, piaski żelaziste i krzemionkowe), komponenty korygujące skład chemiczny mieszanki surowcowej oraz dodatki do cementu (popiół lotny, żużel granulowany, pucolany, wapno). Każdy z tych materiałów posiada inne parametry gęstości nasypowej, granulacji, wilgotności czy skłonności do zbrylania, co wymusza odpowiedni dobór typu instalacji, prędkości przepływu powietrza oraz ciśnienia roboczego.

W przypadku cementowni klasycznej istotne znaczenie ma transport pneumatyczny tzw. surowca mączkowego, czyli drobno zmielonej mieszanki surowcowej (raw meal), która jest dalej kierowana do wymiennika ciepła i pieca obrotowego. Materiał ten ma bardzo małą granulację, jest wysoce pylący i wymaga szczelnych, dobrze zaprojektowanych instalacji, tak aby ograniczyć straty surowca oraz emisję pyłu. Z kolei przy transporcie popiołów lotnych i żużla, które często dostarczane są z zewnątrz, szczególnie ważne jest zapewnienie wysokiej niezawodności instalacji i odporności na ścieranie, ponieważ materiały te mogą mieć zróżnicowany skład i właściwości wynikające z odmiennego pochodzenia.

Kolejną grupę materiałów stanowią półprodukty i produkty: mąka surowcowa, klinkier, cement oraz jego odmiany specjalne. Choć klinkier jest na ogół transportowany mechanicznie (taśmociągami, zgrzebłowymi przenośnikami kubełkowymi czy łańcuchowymi), to jednak część rozwiązań wykorzystuje do jego przemieszczania nisko- lub średniociśnieniowe systemy pneumatyczne, zwłaszcza na krótkich odcinkach do silosów lub z silosów do pakowni. Cement po zmieleniu jest zasadniczo materiałem idealnie nadającym się do transportu pneumatycznego: ma drobną granulację, stałą gęstość nasypową oraz stosunkowo przewidywalne parametry przepływowe.

Przy projektowaniu systemu transportu ma kluczowe znaczenie analiza rozkładu uziarnienia, gęstości oraz wilgotności materiału. Nawet niewielki wzrost zawartości wilgoci może powodować tendencje do zlepiania się ziaren i tworzenia czopów w rurociągach. W zakładach cementowych szczególnie mocno zwraca się uwagę na zmiany warunków atmosferycznych, które wpływają na punkt rosy, temperaturę i wilgotność powietrza procesowego. W okresach przejściowych (wiosna, jesień) systemy transportu pneumatycznego muszą być tak zaprojektowane, aby minimalizować ryzyko kondensacji pary wodnej wewnątrz rurociągów, co mogłoby prowadzić do awarii instalacji i przestojów produkcji.

Istotnym parametrem jest także abrazyjność materiału, szczególnie w przypadku surowców zawierających twarde domieszki mineralne lub piaski. Rurociągi, łuki, zwężki i elementy dozujące są wtedy narażone na szybsze zużycie, wymagając stosowania odpowiednio dobranych materiałów: rur wyłożonych wykładziną ceramiczną, segmentów trudnościeralnych czy specjalnego hartowanego żeliwa. W przemyśle cementowym dąży się do tego, aby każdy odcinek instalacji był zoptymalizowany pod kątem trwałości, a jednocześnie zachowywał odpowiednie parametry przepływu, co bezpośrednio przekłada się na stabilność procesu produkcji.

Podstawowe konfiguracje systemów transportu pneumatycznego w cementowniach

Transport pneumatyczny w cementowniach można podzielić na kilka głównych kategorii, wynikających z zastosowanej technologii oraz ciśnienia i prędkości przepływu powietrza. W praktyce przemysłowej wyróżnia się przede wszystkim systemy nadciśnieniowe, podciśnieniowe oraz mieszane, a także różne reżimy przepływu: transport fazy gęstej i fazy rozrzedzonej. Dobór rozwiązania zależy od odległości, wydajności, rodzaju materiału oraz istniejącej struktury zakładu.

Systemy nadciśnieniowe są szczególnie popularne przy transporcie cementu z młynów do silosów oraz z silosów do pakowni lub załadunku luzem. W takich układach materiał jest wdmuchiwany do rurociągu przy użyciu sprężonego powietrza, najczęściej z wykorzystaniem sprężarkowni zakładowej lub dedykowanych dmuchaw. Ciśnienie robocze może sięgać kilku barów, a rurociągi prowadzone są zarówno w poziomie, jak i pionie, często z licznymi łukami i odgałęzieniami. Zaletą systemów nadciśnieniowych jest możliwość pokonywania znacznych odległości bez konieczności stosowania wielu stacji pośrednich oraz stosunkowo prosta integracja z istniejącą infrastrukturą silosową.

Systemy podciśnieniowe wykorzystują działanie instalacji ssącej, w której materiał jest zasysany do rurociągu. Tego typu rozwiązania stosuje się chętnie przy odbiorze materiałów z wagonów, cystern samochodowych lub magazynów otwartych, gdzie ważne jest ograniczenie zapylenia. Dla cementowni jest to istotne zwłaszcza w kontekście odbioru dodatków mineralnych, popiołów czy żużla przywożonych z innych zakładów. Podciśnieniowe systemy mają ograniczoną długość efektywnego transportu, ale są bardzo użyteczne na odcinkach krótkich i średnich, w szczególności tam, gdzie nie można zastosować ciężkiej infrastruktury przenośników mechanicznych.

W wielu nowoczesnych instalacjach spotyka się systemy mieszane, w których odcinki ssące łączą się z odcinkami tłoczącymi, często z wykorzystaniem specjalnych zbiorników pośrednich, takich jak podajniki grawitacyjne, zbiorniki buforowe czy tzw. sendery (zbiorniki impulsowe do transportu fazy gęstej). Zastosowanie fazy gęstej pozwala znacznie ograniczyć zużycie rurociągów oraz ilość powietrza procesowego, co ma niebagatelne znaczenie ekonomiczne i energetyczne. W cementowniach, gdzie wydajności potrafią sięgać kilkuset ton na godzinę, a instalacje liczą setki metrów długości, oszczędności wynikające z optymalizacji przepływu są bardzo wymierne.

Ważnym elementem każdego systemu jest sposób wprowadzania materiału do rurociągu. Wykorzystuje się tu m.in. zawory celkowe, podajniki śrubowe, komory wdmuchowe oraz zbiorniki nadawy ciśnieniowej. W cementowniach preferuje się rozwiązania zapewniające stabilny, równomierny strumień materiału, minimalizujący wahania ciśnienia i prędkości w rurociągu. Fluktuacje te mogłyby nie tylko powodować zwiększone zużycie elementów instalacji, ale także prowadzić do niestabilnej pracy filtrów i urządzeń odpylających na końcu linii transportowej.

Istotnym zagadnieniem są urządzenia rozdzielające strumień materiału, takie jak trójniki, zawory rozdzielcze czy wielodrogowe zawory obrotowe. W typowej cementowni jeden rurociąg transportowy może obsługiwać kilka silosów lub linii technologicznych, co wymaga precyzyjnego sterowania kierunkiem przepływu. Nowoczesne zawory wielodrogowe wyposażone są w systemy pozycjonowania i sprzężenia zwrotnego, współpracujące z automatyką sterującą, co pozwala na szybkie przełączanie się pomiędzy różnymi punktami odbiorczymi bez konieczności przerywania transportu.

Elementy instalacji i integracja z linią technologiczną cementowni

Instalacja transportu pneumatycznego w cementowni to nie tylko rurociągi i dmuchawy, ale rozbudowany system współpracujących ze sobą urządzeń, ściśle zintegrowanych z całą linią technologiczną. Na wejściu układu znajdują się zazwyczaj zbiorniki nadawy, zsypy, przenośniki ślimakowe lub taśmowe oraz urządzenia dozujące. Istotnym elementem bywa także wstępne odpylanie, mające na celu ograniczenie zawartości frakcji ultradrobnej, która mogłaby niekorzystnie wpływać na stabilność przepływu oraz obciążać filtry na końcu instalacji.

Źródłem powietrza procesowego są dmuchawy lub sprężarki, najczęściej zlokalizowane w wydzielonych pomieszczeniach, tworzących centralną sprężarkownię zakładową. Sprężarkownie są wyposażone w systemy chłodzenia i filtracji powietrza, a także w układy automatyki zapewniające optymalną pracę maszyn w zależności od chwilowego zapotrzebowania. W cementowniach, ze względu na dużą ilość instalacji wymagających sprężonego powietrza, dąży się do jak najefektywniejszego zarządzania tym medium, co wiąże się z ciągłym monitorowaniem wydajności, ciśnień oraz poboru energii.

Rurociągi transportowe prowadzone są zazwyczaj wzdłuż istniejących konstrukcji stalowych, galerii taśmociągów lub na specjalnie zaprojektowanych podporach. Z uwagi na duże odległości oraz różnice wysokości, kluczowe jest odpowiednie rozmieszczenie łuków, odcinków pionowych i poziomych, a także kompensatorów, umożliwiających kompensację wydłużeń termicznych. Projektując trasę rurociągów, specjaliści uwzględniają nie tylko czysto mechaniczne aspekty prowadzenia instalacji, ale także łatwość dostępu do przeglądów, możliwość bezpiecznego demontażu elementów oraz ochronę przed uszkodzeniami mechanicznymi.

Na końcach linii transportowych znajdują się zazwyczaj filtry odpylające i separatory, których zadaniem jest oddzielenie materiału od powietrza transportowego i skierowanie go do odpowiednich silosów lub urządzeń procesowych. W cementowniach często stosuje się filtry workowe lub filtry o budowie kasetowej, zdolne do pracy przy dużych obciążeniach pyłowych. Skuteczność odpylania ma bezpośredni wpływ na emisję pyłu do atmosfery, dlatego instalacje filtracyjne są objęte rygorystycznymi wymaganiami środowiskowymi i podlegają ciągłemu monitoringowi.

Kolejnym istotnym elementem jest system sterowania i automatyki, odpowiedzialny za prawidłową współpracę wszystkich urządzeń instalacji. Sterowanie odbywa się zazwyczaj z centralnej dyspozytorni zakładu, z wykorzystaniem systemu DCS lub SCADA. Umożliwia to nie tylko bieżące monitorowanie parametrów takich jak ciśnienie, przepływ, temperatura czy poziomy w zbiornikach, ale także implementację zaawansowanych algorytmów optymalizacyjnych. W nowoczesnych cementowniach coraz częściej stosuje się systemy predykcyjnego utrzymania ruchu, oparte na analizie danych procesowych, które pozwalają wykrywać symptomy potencjalnych awarii z dużym wyprzedzeniem.

Integracja transportu pneumatycznego z linią technologiczną ma także wymiar logistyczny. Przepływ surowców, półproduktów i cementu powinien być zsynchronizowany z pracą młynów, pieca obrotowego, chłodnika klinkieru oraz pakowni. Wszelkie zakłócenia w jednym z tych ogniw mogą prowadzić do kaskadowych opóźnień i przestojów, dlatego instalacje transportu pneumatycznego projektuje się z nadmiarem wydajności i możliwością pracy w różnych scenariuszach obciążenia. Liczne obejścia, dodatkowe linie rezerwowe oraz zbiorniki buforowe zapewniają elastyczność w razie awarii jednego z elementów systemu.

Ważne są także rozwiązania związane z bezpieczeństwem pracy. Instalacje wyposażone są w zawory bezpieczeństwa, wyłączniki ciśnieniowe, klapy przeciwwybuchowe oraz czujniki temperatury i poziomu. W przypadku przekroczenia określonych wartości granicznych system automatyki może przeprowadzić kontrolowane zatrzymanie linii, zapobiegając poważniejszym uszkodzeniom. Dodatkowo, w obszarach zagrożonych wybuchem pyłów stosuje się specjalne wykonania urządzeń w klasie ATEX, a także uziemienia i połączenia wyrównawcze chroniące przed wyładowaniami elektrostatycznymi.

Efektywność energetyczna, niezawodność i rozwój technologii transportu pneumatycznego

Jednym z głównych wyzwań, przed jakimi stoi przemysł cementowy, jest redukcja zużycia energii oraz emisji gazów cieplarnianych. Transport pneumatyczny, choć niezwykle wygodny i elastyczny, jest procesem energochłonnym, opartym na sprężaniu powietrza. Dlatego szczególną uwagę przywiązuje się do optymalizacji parametrów pracy instalacji, aby uzyskać możliwie najniższy wskaźnik zużycia energii na tonę transportowanego materiału. Obejmuje to zarówno aspekty projektowe, jak i eksploatacyjne.

Na etapie projektowania kluczowe jest prawidłowe dobranie średnic rurociągów, ciśnień roboczych, prędkości powietrza oraz sposobu dozowania materiału. Nadmierne zwiększanie prędkości przepływu prowadzi do wzrostu strat ciśnienia, zużycia elementów rurociągu oraz hałasu, natomiast zbyt niskie prędkości mogą powodować odkładanie się materiału i powstawanie zatorów. W zakładach cementowych standardem staje się modelowanie przepływu z wykorzystaniem narzędzi symulacyjnych, które pozwalają dobrać optymalne parametry pracy, biorąc pod uwagę specyficzne właściwości surowców oraz konfigurację instalacji.

Na etapie eksploatacji dużą rolę odgrywa stan techniczny dmuchaw i sprężarek. Wydajność tych urządzeń zależy od jakości smarowania, czystości filtrów powietrza, szczelności układów oraz prawidłowego chłodzenia. W nowoczesnych cementowniach stosuje się systemy monitoringu on-line, pozwalające śledzić parametry pracy w czasie rzeczywistym oraz porównywać je z wartościami wzorcowymi. Odchylenia mogą świadczyć o zużyciu elementów wirnikowych, nieszczelnościach lub innych nieprawidłowościach, które prowadzą do wzrostu zużycia energii.

Oprócz aspektów energetycznych kluczowa jest niezawodność całego systemu. Proces wypału klinkieru nie może być często przerywany, a każdy nieplanowany przestój wiąże się z wysokimi kosztami. Dlatego instalacje transportu pneumatycznego projektowane są według zasady redundancji: stosuje się podwójne linie krytycznych rurociągów, rezerwowe dmuchawy, możliwość przełączania na alternatywne trasy przesyłu surowca oraz zaawansowane mechanizmy diagnostyki. Niezawodność oznacza także odporność na zmiany warunków pracy – zarówno ilościowych (wahania wydajności), jak i jakościowych (różne partie surowca o odmiennych parametrach).

Jako przykład rozwoju technologicznego można wskazać transport fazy gęstej z wykorzystaniem specjalnych zbiorników impulsowych. W takim układzie materiał jest porcjowany do zbiornika, a następnie wypychany w krótkich impulsach przy stosunkowo niskiej prędkości przepływu, ale wysokim stopniu wypełnienia rurociągu. Pozwala to znacząco ograniczyć zużycie elementów instalacji, poziom hałasu oraz ilość powietrza potrzebnego do transportu, co bezpośrednio przekłada się na oszczędności energetyczne. Systemy te są szczególnie atrakcyjne w zakładach o dużych odległościach transportu i wysokiej abrazyjności materiału, typowych dla przemysłu cementowego.

Ważnym trendem jest również cyfryzacja oraz integracja systemów transportu pneumatycznego z nadrzędnymi platformami zarządzania produkcją. Zbieranie danych z czujników przepływu, ciśnienia, temperatury, drgań czy zużycia energii pozwala tworzyć modele predykcyjne, na podstawie których można prognozować zachowanie instalacji w różnych scenariuszach. Dane te są wykorzystywane do optymalizacji harmonogramów remontowych, zarządzania magazynami surowców oraz adaptacyjnego sterowania wydajnością linii w odpowiedzi na zmiany popytu na rynku cementu.

Nie można pominąć również aspektów środowiskowych. Dobrze zaprojektowane systemy transportu pneumatycznego ograniczają emisję pyłu do otoczenia, minimalizują ryzyko rozsypywania surowców oraz ułatwiają utrzymanie czystości na terenie zakładu. Współczesne regulacje prawne dotyczące emisji pyłu wymuszają stosowanie wysokosprawnych filtrów, systemów monitoringu emisyjnego oraz odpowiedniej architektury instalacji, która utrudnia niekontrolowane przedmuchy i wycieki. Z tego punktu widzenia transport pneumatyczny stanowi ważne narzędzie realizacji strategii zrównoważonego rozwoju w przemyśle cementowym.

Na horyzoncie innowacji pojawiają się rozwiązania wykorzystujące zaawansowane materiały konstrukcyjne, nowe geometrie łuków i przewężeń, a także układy sterowania bazujące na algorytmach uczenia maszynowego. Pozwalają one dynamicznie dostosowywać parametry pracy instalacji do aktualnych warunków, redukując zużycie energii i zwiększając trwałość urządzeń. W dłuższej perspektywie rozwój tych technologii może przekładać się na dalsze obniżanie kosztów produkcji klinkieru i cementu, przy jednoczesnym spełnieniu coraz ostrzejszych wymagań klimatycznych i środowiskowych.

Transport pneumatyczny surowców w cementowniach pozostaje zatem obszarem intensywnej optymalizacji i modernizacji. Od właściwego doboru konfiguracji, jakości wykonania instalacji oraz poziomu zaawansowania systemów sterowania zależy nie tylko efektywność energetyczna zakładu, ale również jego elastyczność w reagowaniu na zmiany rynkowe, niezawodność ciągu technologicznego i zdolność do spełnienia rosnących oczekiwań w zakresie ochrony środowiska oraz bezpieczeństwa pracy. Wraz z wprowadzaniem nowych paliw alternatywnych, zmianą struktury surowców oraz rosnącą automatyzacją, rola transportu pneumatycznego jako kręgosłupa logistycznego cementowni będzie nadal rosła, wymagając od inżynierów i operatorów coraz głębszej wiedzy procesowej i technologicznej.