Szkło sodowo-potasowe stanowi jedną z najciekawszych i najbardziej wszechstronnych grup materiałów nieorganicznych, łącząc w sobie zalety klasycznego szkła sodowo-wapniowego z unikalnymi właściwościami wynikającymi z obecności potasu. Jego rola w technice, przemyśle i rzemiośle artystycznym rośnie wraz z rozwojem technologii, a zrozumienie sposobu wytwarzania, właściwości oraz zastosowań tego materiału pozwala lepiej docenić jego znaczenie dla współczesnej gospodarki i rozwoju nowoczesnych produktów.

Skład, właściwości i miejsce szkła sodowo-potasowego w rodzinie materiałów szklano-ceramicznych

Szkło sodowo-potasowe to materiał z grupy szkieł alkalicznych, w których głównymi składnikami są tlenki metali alkalicznych – Na2O (tlenek sodu) i K2O (tlenek potasu) – wprowadzane w postaci różnego rodzaju surowców, takich jak soda kalcynowana, saletra potasowa czy różne sole i węglany. Podstawę sieci szklanej stanowi najczęściej SiO2 (dwutlenek krzemu), który tworzy szkielet przestrzenny o strukturze amorficznej. W zależności od przeznaczenia, do szkła dodaje się także inne tlenki, np. Al2O3, B2O3, CaO, MgO czy ZnO, kształtujące własności fizyczne i chemiczne gotowego materiału.

W klasycznej klasyfikacji szkło sodowo-potasowe często traktowane jest jako odmiana szkła alkalicznego o podwyższonej zawartości potasu, w której stosunek sodu do potasu jest dokładnie kontrolowany. Obecność jonów K+ wpływa m.in. na lepkość masy szklanej, temperaturę mięknięcia, współczynnik rozszerzalności cieplnej oraz twardość powierzchniową. Z tego względu szkła te znajdują zastosowanie w sytuacjach, w których typowe szkło sodowo-wapniowe nie spełnia wymagań związanych z odpornością mechaniczną, stabilnością wymiarową, czy możliwością hartowania.

W kontekście ceramiki, termin szkło sodowo-potasowe pojawia się również w odniesieniu do szkliw i fritt ceramicznych, w których tlenki sodu i potasu pełnią rolę topników obniżających temperaturę spiekania i stapiania. Dzięki temu możliwe jest uzyskanie gładkich, błyszczących powłok na wyrobach ceramicznych, porcelanowych czy kamionkowych przy stosunkowo niższych temperaturach wypału, co ma bezpośredni wpływ na zużycie energii oraz trwałość samych wyrobów.

Z punktu widzenia właściwości użytkowych, szkło sodowo-potasowe charakteryzuje się m.in.:

- podwyższoną twardością i odpornością na zarysowania w porównaniu z typowym szkłem sodowo-wapniowym,

- dobrym kompromisem między rozszerzalnością cieplną a odpornością na szok termiczny,

- łatwością formowania i obróbki na gorąco, zwłaszcza w technologiach walcowania i odlewania,

- stabilnymi właściwościami dielektrycznymi, ważnymi w zastosowaniach elektronicznych.

Szczególnie istotna jest również możliwość chemicznego i cieplnego hartowania szkła sodowo-potasowego, co pozwala na uzyskanie bardzo wysokiej wytrzymałości mechanicznej i odporności na pękanie. Zjawisko to wykorzystuje się między innymi w produkcji szkieł do ekranów, osłon ochronnych, a także elementów optycznych narażonych na obciążenia mechaniczne.

Proces produkcji szkła sodowo-potasowego i powiązania z technologią ceramiki

Technologia wytwarzania szkła sodowo-potasowego jest z pozoru zbliżona do produkcji szkła sodowo-wapniowego, jednak wymaga znacznie większej kontroli chemicznej i termicznej. Podstawowe etapy to: dobór i przygotowanie surowców, zestawianie mieszaniny (tzw. zestawu szklarskiego), topienie, klarowanie, homogenizacja, formowanie oraz powolne chłodzenie (wyżarzanie). W przypadku powiązania ze światem ceramiki dochodzą dodatkowe operacje, takie jak mielenie szkła na proszek, fritowanie oraz aplikacja szkliwa na podłoże ceramiczne.

Dobór surowców i przygotowanie zestawu

Surowce do produkcji szkła sodowo-potasowego obejmują:

- piasek kwarcowy o wysokiej czystości (źródło SiO2),

- sodę kalcynowaną (Na2CO3) jako źródło Na2O,

- sole lub węglany potasu (np. K2CO3, KNO3) jako źródło K2O,

- dodatkowe tlenki stabilizujące, m.in. wapnia, magnezu, glinu, cynku,

- czasem surowce barwiące lub odbarwiające (tlenki żelaza, manganu, kobaltu, selenu i in.).

Proporcje sodu i potasu zależą od oczekiwanych właściwości. Wyższa zawartość K2O sprzyja zwiększeniu twardości i współczynnika załamania światła, co jest istotne w optyce i elektronice. Z drugiej strony, nadmierna ilość potasu podnosi koszt produkcji oraz wpływa na wartość rozszerzalności cieplnej, co może ograniczać zastosowanie przy gwałtownych zmianach temperatury. Dlatego projektowanie składu chemicznego szkła sodowo-potasowego jest procesem równoważenia wielu czynników.

Topienie, klarowanie i homogenizacja

Po wymieszaniu surowców tworzy się zestaw szklarski, który trafia do pieca topielnego. Temperatury topienia szkła sodowo-potasowego mieszczą się zazwyczaj w zakresie 1350–1550°C, przy czym dokładna wartość wynika z udziału potasu, sodu oraz innych tlenków. Wysoka temperatura powoduje rozkład węglanów, odparowanie części lotnych składników i stopniowe przechodzenie mieszaniny w gęsty, jednorodny stop szklany.

Istotnym etapem jest klarowanie, czyli usuwanie pęcherzyków gazu z ciekłego szkła. Stosuje się w tym celu dodatki klarujące (np. związki siarki, arsenu lub cyny, przy rosnącym nacisku na zamienniki bardziej przyjazne środowisku), a także odpowiednio dobrane cykle temperaturowe, pozwalające na wydostanie się gazów na powierzchnię. Homogenizacja polega na intensywnym mieszaniu i utrzymaniu szkła w stanie ciekłym, tak by zminimalizować różnice składu i lepkości w masie.

Formowanie wyrobów szklanych

Szkło sodowo-potasowe można formować za pomocą większości stosowanych przemysłowo metod: walcowania, ciągnienia, odlewania w formy, prasowania czy procesu float (na powierzchni ciekłego metalu, najczęściej cyny). Dla zastosowań technicznych i elektronicznych kluczowe są metody pozwalające uzyskać bardzo gładką powierzchnię i precyzyjną grubość, ponieważ wpływa to na odporność na pękanie, parametry optyczne oraz możliwości dalszej obróbki, np. trawienia chemicznego lub osadzania warstw cienkich.

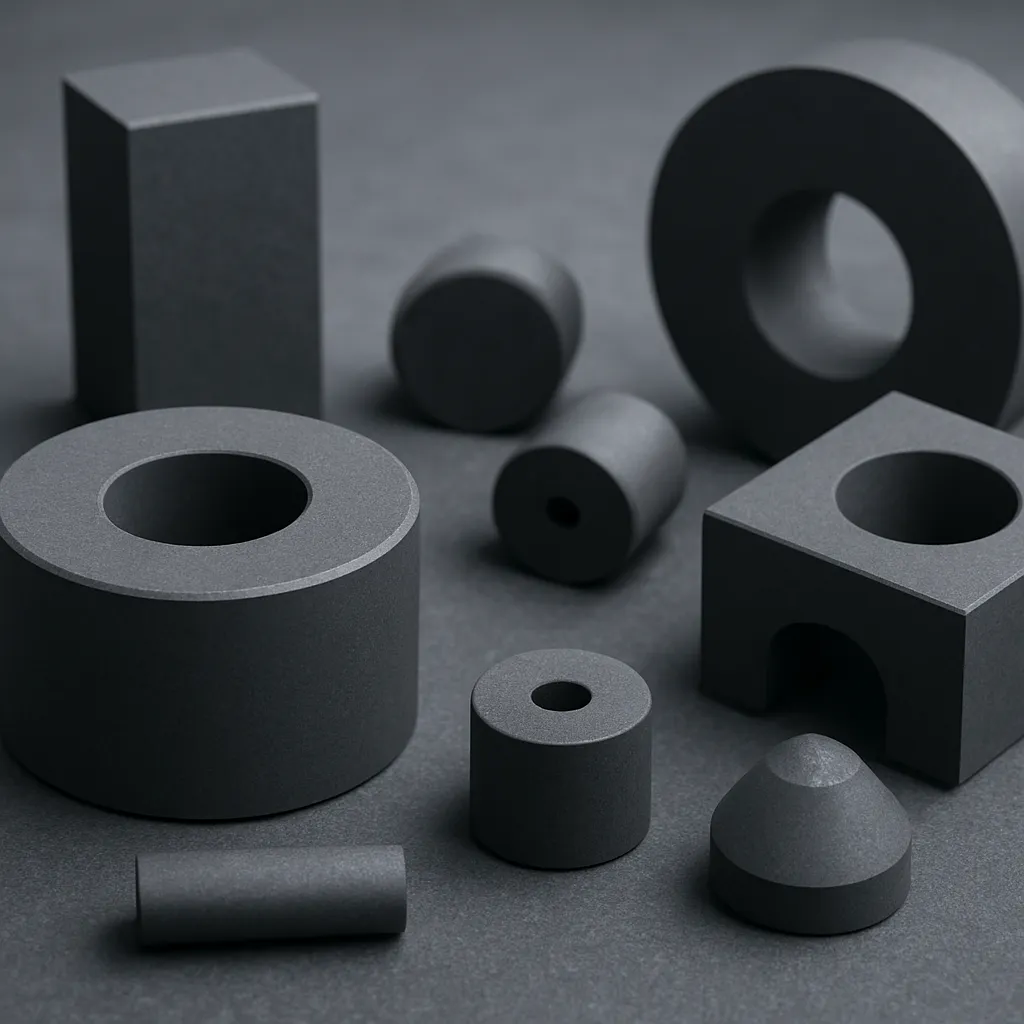

W kontekście ceramiki, szkło sodowo-potasowe często produkowane jest w formie tzw. fritt – granulowanego lub rozdrobnionego szkła, które po zmieleniu staje się składnikiem szkliw ceramicznych. Taka postać ułatwia równomierne nanoszenie na powierzchnię wyrobu oraz kontrolę topienia podczas wypału. Fritty można przygotowywać ze specjalnych kompozycji, tak aby uzyskać odpowiedni połysk, barwę, stopień przepuszczalności światła (od szkliw przezroczystych po kryjące) oraz kompatybilność z podłożem ceramicznym.

Wyżarzanie i obróbka cieplna

Po uformowaniu szkło wymaga kontrolowanego chłodzenia, czyli wyżarzania, aby usunąć naprężenia wewnętrzne. W przypadku szkła sodowo-potasowego proces ten musi być szczególnie staranny, ponieważ różne strefy wyrobu mogą mieć odmienne warunki chłodzenia, a różnice w rozszerzalności cieplnej mogą prowadzić do pęknięć lub mikrospękań. Prawidłowo przeprowadzone wyżarzanie zapewnia stabilność wymiarową, poprawia odporność na szok termiczny i wydłuża żywotność wyrobów.

Szczególnym rodzajem obróbki cieplnej jest hartowanie termiczne lub chemiczne. W hartowaniu chemicznym szkła sodowo-potasowego wykorzystuje się dyfuzję jonów K+ i Na+, która zachodzi w wyniku zanurzenia szkła w kąpieli soli potasowych. Jony potasu, większe od jonów sodu, wypierają je z powierzchni szkła, wprowadzając warstwę ściskaną, co znacząco zwiększa odporność na zginanie i uderzenia. Tego typu modyfikacje są szczególnie ważne w produkcji szyb ochronnych, ekranów urządzeń mobilnych czy elementów optycznych narażonych na intensywną eksploatację.

Powiązania z technologią ceramiki i szkliw

Relacja między szkłem sodowo-potasowym a ceramiką widoczna jest przede wszystkim w obszarze szkliw i powłok ochronno-dekoracyjnych. Tlenki sodu i potasu pełnią rolę silnych topników, obniżając temperaturę mięknięcia szkła oraz umożliwiając jego stopienie w temperaturach osiągalnych w standardowych piecach ceramicznych. W praktyce stosuje się różne rodzaje szkliw alkalicznych, zróżnicowane pod względem stosunku Na2O do K2O, co pozwala dostosować:

- temperaturę wypału szkliwa do temperatury spiekania czerepu ceramicznego,

- współczynnik rozszerzalności szkliwa do rozszerzalności podłoża,

- efekt wizualny – połysk, krakelurę, głębię barwy czy przezroczystość.

Dzięki temu szkło sodowo-potasowe pełni w ceramice podwójną funkcję: materiału użytkowego (np. szyby, płyty szklane montowane w konstrukcjach ceramicznych) oraz składnika ceramicznych powłok, wpływającego zarówno na estetykę, jak i na odporność chemiczną oraz mechaniczną wyrobów.

Zastosowania, branże przemysłu i znaczenie gospodarcze szkła sodowo-potasowego

Zróżnicowane właściwości szkła sodowo-potasowego sprawiają, że znajduje ono zastosowanie w wielu gałęziach przemysłu: od budownictwa i architektury, przez elektronikę, optykę precyzyjną, po przemysł ceramiczny i artystyczny. Rosnąca rola technologii opartych na zaawansowanych materiałach szklanych wpływa na wzrost znaczenia tego typu kompozycji w gospodarce.

Budownictwo, architektura i wyposażenie wnętrz

W sektorze budowlanym szkło sodowo-potasowe pojawia się m.in. w postaci szyb o podwyższonej odporności mechanicznej, szyb zespolonych i osłon chroniących przed czynnikami atmosferycznymi. W porównaniu ze standardowym szkłem sodowo-wapniowym może oferować lepszą trwałość przy podobnej grubości tafli, co umożliwia redukcję masy całych konstrukcji. Jest to istotne w nowoczesnych fasadach szklanych, świetlikach, zabudowach balkonowych czy drzwiach wewnętrznych, w których wymagana jest jednocześnie lekkość, przejrzystość i bezpieczeństwo.

W wyposażeniu wnętrz szkło sodowo-potasowe wykorzystywane jest do produkcji blatów, półek, drzwi kabin prysznicowych, osłon kominkowych, elementów mebli oraz dekoracyjnych paneli ściennych. Połączenie dobrej odporności na zarysowania i estetycznego wyglądu sprawia, że jest atrakcyjnym materiałem w projektach, gdzie ważne są zarówno parametry użytkowe, jak i efekt wizualny.

Elektronika, optoelektronika i technika precyzyjna

Jedną z najważniejszych współczesnych dziedzin zastosowania szkła sodowo-potasowego jest przemysł elektroniczny i optoelektroniczny. Z tego rodzaju szkła wytwarza się między innymi:

- szyby i osłony ochronne dla wyświetlaczy LCD, OLED i paneli dotykowych,

- substraty dla cienkowarstwowych układów elektronicznych,

- szkła do czujników optycznych, kamer, obiektywów i elementów światłowodowych,

- osłony lamp specjalistycznych, sensorów i elementów pomiarowych.

W tych zastosowaniach kluczowe są: wysoka stabilność wymiarowa, niewielkie odkształcenia w szerokim zakresie temperatur, dobra adhezja do warstw przewodzących oraz możliwość precyzyjnego cięcia i obróbki. Istotna jest także kompatybilność ze standardowymi procesami litograficznymi i chemicznymi, co odróżnia szkło sodowo-potasowe od innych materiałów, np. szkieł borokrzemianowych czy alumokrzemianowych o bardziej specjalistycznych zastosowaniach.

Przemysł ceramiczny: szkliwa, dekoracje i elementy kompozytowe

W ceramice szkło sodowo-potasowe odgrywa kluczową rolę jako składnik szkliw i powłok, ale także jako materiał kompozytowy w wyrobach szklano-ceramicznych. Szkliwa oparte na tlenkach sodu i potasu stosuje się do wykończenia tradycyjnej ceramiki stołowej, płytek łazienkowych i kuchennych, ceramiki sanitarnej oraz elementów dekoracyjnych. Ich zadaniem jest nie tylko nadanie atrakcyjnej barwy i połysku, lecz także stworzenie warstwy ochronnej odpornej na działanie wody, detergentów, kwasów spożywczych czy środków czystości.

W technologii wyrobów szklano-ceramicznych szkło sodowo-potasowe może pełnić funkcję fazy szklistej w kompozytach, gdzie współdziała z krystalicznymi fazami ceramicznymi. Takie materiały łączą zalety ceramiki (wysoka temperatura pracy, odporność na korozję, sztywność) z cechami szkła (ciągliwość w stanie stopionym, możliwość hermetyzacji, łatwa obróbka przed zestalenie). Zastosowania obejmują m.in. uszczelnienia szklano-ceramiczne w urządzeniach wysokotemperaturowych, elementy izolacyjne, a także specjalistyczne podłoża dla elektroniki grubowarstwowej.

Sprzęt laboratoryjny, chemiczny i medyczny

Szkło sodowo-potasowe wykorzystuje się również do produkcji niektórych typów naczyń i elementów laboratoryjnych, w których ważna jest odporność na działanie roztworów alkalicznych i kwasów o niewielkim stężeniu, a także stabilność wymiarowa przy cyklach podgrzewania i chłodzenia. Choć w najbardziej wymagających zastosowaniach chemicznych dominuje szkło borokrzemianowe, to w wielu urządzeniach mniejszej skali szkło sodowo-potasowe zapewnia korzystny kompromis między ceną a parametrami technicznymi.

W sektorze medycznym materiał ten występuje w niektórych rodzajach opakowań farmaceutycznych, w elementach optycznych aparatury diagnostycznej, a także w specjalistycznych osłonach i filtrach. Coraz większe znaczenie mają tu aspekty biozgodności, sterylności oraz możliwości bezpiecznego recyklingu po zakończeniu cyklu życia wyrobu.

Znaczenie gospodarcze i perspektywy rozwoju

Znaczenie gospodarcze szkła sodowo-potasowego wynika z jego szerokiego spektrum zastosowań oraz roli w sektorach o wysokiej wartości dodanej, takich jak elektronika, optoelektronika i nowoczesne budownictwo. Wraz ze wzrostem zapotrzebowania na wyświetlacze, panele dotykowe, inteligentne okna czy zaawansowane systemy oświetleniowe, rośnie zapotrzebowanie na szkła o kontrolowanym składzie chemicznym, wysokiej jakości optycznej i parametrach mechanicznych.

W skali globalnej produkcja szkła sodowo-potasowego koncentruje się w wyspecjalizowanych hutach, które dysponują liniami technologicznymi dostosowanymi do precyzyjnego dozowania surowców, kontroli atmosfery w piecu oraz zaawansowanych metod formowania. Inwestycje w tego typu technologie są znaczne, jednak potencjalne zyski wynikające z dostaw materiału dla branż zaawansowanych technologii rekompensują wysokie koszty początkowe.

W wymiarze ekologicznym i regulacyjnym istotne są działania zmierzające do ograniczenia emisji CO2 podczas topienia, zastępowania surowców o dużym śladzie węglowym bardziej przyjaznymi środowisku oraz zwiększania udziału stłuczki szklanej w zestawie. Recykling szkła sodowo-potasowego jest technicznie możliwy, wymaga jednak odpowiedniego sortowania oraz kontroli składu, tak aby nie zaburzać parametrów innych strumieni szkła wtórnego. Dążenie do gospodarki o obiegu zamkniętym sprawia, że optymalizacja całego cyklu życia wyrobów szklanych staje się jednym z głównych wyzwań dla producentów.

Perspektywy rozwoju szkła sodowo-potasowego obejmują także integrację z technologiami powłok funkcjonalnych: samooczyszczających, przewodzących, antyrefleksyjnych czy antybakteryjnych. W połączeniu z rosnącym znaczeniem ceramiki funkcjonalnej i hybrydowych materiałów szklano-ceramicznych, szkło sodowo-potasowe pozostaje ważnym elementem krajobrazu materiałowego współczesnego przemysłu i codziennych produktów użytkowych.