Dynamiczny rozwój lotnictwa od początku XX wieku był możliwy głównie dzięki postępowi w dziedzinie materiałoznawstwa. Każde kolejne pokolenie samolotów, śmigłowców czy statków kosmicznych wykorzystywało coraz lżejsze, a jednocześnie wytrzymalsze materiały. Dziś wyzwaniem nie jest już samo wzniesienie się w powietrze, lecz działanie w warunkach ostrej konkurencji ekonomicznej, rygorystycznych norm bezpieczeństwa oraz rosnących oczekiwań dotyczących redukcji emisji CO₂. Kluczową rolę odgrywają zatem lekkie materiały konstrukcyjne – od zaawansowanych stopów aluminium i tytanu, przez kompozyty węglowe, po inteligentne struktury zdolne do samomonitorowania. W lotnictwie każdy zaoszczędzony kilogram przekłada się na mniejsze zużycie paliwa, większy zasięg, większą ładowność oraz możliwość spełnienia coraz surowszych wymogów środowiskowych.

Znaczenie lekkich materiałów konstrukcyjnych dla przemysłu lotniczego

Podstawową zasadą projektowania statków powietrznych jest dążenie do uzyskania jak najwyższego stosunku wytrzymałości do masy. Oznacza to konieczność stosowania materiałów, które są jednocześnie lekkie, odporne na obciążenia mechaniczne i stabilne w szerokim zakresie temperatur. W odróżnieniu od wielu innych gałęzi przemysłu, lotnictwo funkcjonuje na granicy możliwości technologicznych, dlatego rozwój materiałów jest tu jednym z głównych motorów innowacji.

Redukcja masy samolotu cywilnego o zaledwie kilka procent może przełożyć się na oszczędności rzędu setek tysięcy dolarów rocznie na jednym egzemplarzu, wynikające z mniejszego zużycia paliwa i niższych kosztów eksploatacji. W lotnictwie wojskowym mniejsza masa oznacza dodatkowo możliwość zwiększenia zasięgu operacyjnego, przenoszenia większego uzbrojenia oraz poprawy manewrowości. W segmentach kosmicznych i suborbitalnych każdy gram staje się parametrem krytycznym, a dobór materiałów wpływa na cały profil misji.

Zastosowanie lekkich materiałów konstrukcyjnych ma również bezpośrednie przełożenie na bezpieczeństwo. Współczesne kompozyty węglowe i hybrydowe, odpowiednio zaprojektowane, zapewniają wysoką odporność na zmęczenie materiału, korozję oraz uszkodzenia środowiskowe. W samolotach pasażerskich przekłada się to na wydłużenie okresów między przeglądami, zmniejszenie liczby napraw oraz lepszą przewidywalność zachowania konstrukcji w całym cyklu życia.

Kolejnym aspektem jest rola materiałów w spełnianiu wymagań środowiskowych. Redukcja masy przekłada się bezpośrednio na obniżenie spalania paliwa, co z kolei zmniejsza emisje gazów cieplarnianych i tlenków azotu. Wprowadzanie lekkich materiałów idzie w parze z poszukiwaniem paliw alternatywnych oraz koncepcją samolotów o napędzie hybrydowym lub całkowicie elektrycznym. W tym kontekście masa konstrukcji staje się jednym z najważniejszych ograniczeń, a okazuje się, że postęp w dziedzinie materiałoznawstwa jest niezbędnym warunkiem przeprowadzenia realnej transformacji energetycznej w lotnictwie.

Dla przemysłu lotniczego specyficzne są także wysokie wymagania certyfikacyjne. Każdy nowy materiał musi przejść długotrwały i kosztowny proces kwalifikacji, obejmujący badania wytrzymałościowe, zmęczeniowe, udarowe, a także testy zachowania w warunkach pożaru, intensywnego promieniowania UV czy kontaktu z substancjami eksploatacyjnymi. Z tego powodu wdrożenie przełomowych rozwiązań materiałowych, nawet jeśli od strony laboratoryjnej są one dobrze rozpoznane, może trwać wiele lat.

Nie można pominąć także aspektu ekonomicznego. Lekkie materiały – szczególnie zaawansowane kompozyty i stopy tytanu – są droższe w pozyskaniu i trudniejsze w obróbce niż tradycyjne stale. Wymagają specjalistycznego parku maszynowego, precyzyjnie kontrolowanych procesów technologicznych oraz wysoko wykwalifikowanego personelu. Paradoksalnie jednak, mimo wyższych kosztów jednostkowych materiału, w skali całego cyklu życia statku powietrznego często generują one istotne oszczędności, związane z niższą masą, mniejszym zużyciem paliwa oraz ograniczeniem przestojów serwisowych.

Tradycyjne i nowoczesne lekkie materiały w lotnictwie

Rozwój lekkich materiałów konstrukcyjnych w przemyśle lotniczym można podzielić na kilka etapów, związanych z dominującymi w danym okresie klasami materiałów. Od klasycznych stopów aluminium, przez rozbudowane rodziny stopów tytanu, aż po zaawansowane kompozyty włókniste i struktury hybrydowe – każdy z tych kroków prowadził do poprawy stosunku masy do wytrzymałości oraz zwiększenia możliwości projektowych.

Stopy aluminium – fundament rozwoju lotnictwa

Aluminium, ze względu na swą niską gęstość oraz korzystne własności mechaniczne po stopowaniu, stało się podstawowym materiałem konstrukcyjnym w lotnictwie już w pierwszej połowie XX wieku. Klasyczne stopy, takie jak serii 2xxx (Al-Cu) i 7xxx (Al-Zn-Mg-Cu), oferują wysoką wytrzymałość przy masie znacznie mniejszej niż stale konstrukcyjne. Zdolność do obróbki plastycznej, skrawania oraz zgrzewania punktowego uczyniła aluminium materiałem niezwykle uniwersalnym – wykorzystywanym w poszyciu kadłubów, skrzydeł, konstrukcjach wręg, podłużnic, a także w licznych elementach wyposażenia.

Dużą zaletą stopów aluminium jest ich relatywnie dobra odporność korozyjna oraz możliwość stosowania zaawansowanych obróbek cieplnych, pozwalających na optymalizację struktury i właściwości. Wraz z rozwojem inżynierii powierzchni wprowadzono również technologie anodowania, powłok konwersyjnych oraz lakierów ochronnych, zapewniające wieloletnią trwałość w trudnych warunkach eksploatacji. Mimo pojawienia się kompozytów, wiele fragmentów konstrukcji samolotów – zwłaszcza tam, gdzie potrzebna jest lokalna plastyczność i podatność na naprawy – nadal wykonuje się z nowoczesnych stopów aluminium.

W ostatnich dekadach intensywnie rozwija się także segment tzw. aluminium nowej generacji, o bardziej złożonych składach stopowych, lepszej odporności na zmęczenie oraz zwiększonej odporności korozyjnej przy zachowaniu niskiej masy. Przykładem są stopy o zredukowanej zawartości miedzi, łączące przyzwoitą wytrzymałość z mniejszą podatnością na korozję międzykrystaliczną i naprężeniową.

Stopy tytanu – połączenie lekkości i wysokiej temperatury pracy

Stop tytanu stanowi kolejny etap rozwoju lekkich materiałów lotniczych, szczególnie ważny w konstrukcji silników odrzutowych, elementów podwozi, łączników oraz fragmentów konstrukcji narażonych na podwyższone temperatury. Tytan charakteryzuje się bardzo korzystnym stosunkiem wytrzymałości do masy, wysoką odpornością korozyjną oraz możliwością pracy w temperaturach znacznie wyższych niż typowe zakresy eksploatacji stopów aluminium.

W konstrukcjach lotniczych często stosuje się stopy tytanu typu α+β, takie jak Ti-6Al-4V, zapewniające dobre własności mechaniczne, spawalność oraz możliwość stosowania obróbek cieplnych. Dzięki zdolności do zachowania wytrzymałości w temperaturach rzędu kilkuset stopni Celsjusza, stopy tytanu są używane w turbinach, dyszach oraz węzłach nośnych, które narażone są na znaczne obciążenia termiczno-mechaniczne.

Istotnym ograniczeniem tytanu są jednak jego wysokie koszty produkcji i trudności w obróbce – szczególnie skrawaniem. Wymaga on stosowania specjalnych narzędzi oraz kontrolowanych parametrów procesu. Z tego względu rozwijane są technologie addytywne (druk 3D z proszków tytanowych), pozwalające na wytwarzanie złożonych geometrii przy lepszym wykorzystaniu materiału i mniejszej ilości odpadów.

Kompozyty polimerowe zbrojone włóknami – rewolucja w konstrukcji płatowca

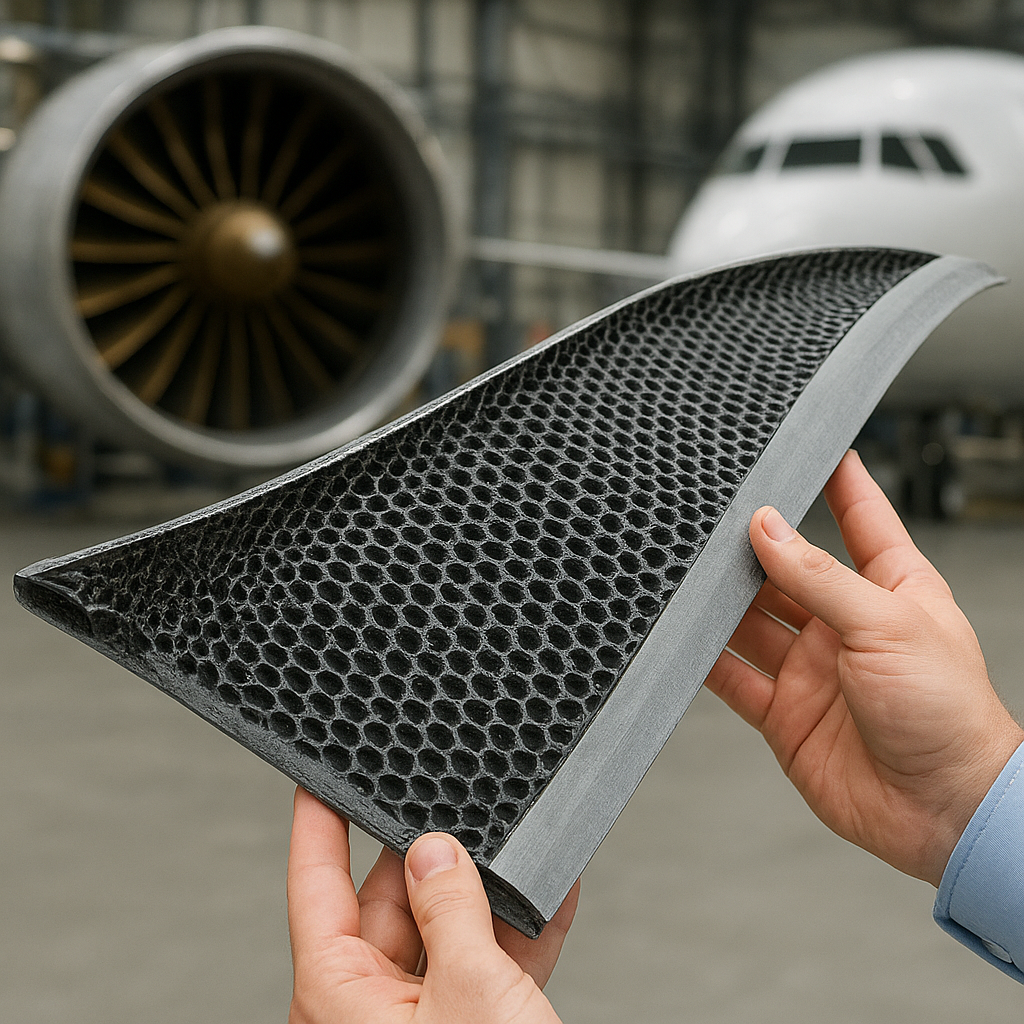

Największy przełom w rozwoju lekkich materiałów lotniczych nastąpił wraz z upowszechnieniem kompozytów włóknistych, w szczególności laminatów epoksydowych zbrojonych włóknami węglowymi. Materiały te charakteryzują się bardzo wysokim stosunkiem sztywności i wytrzymałości do masy oraz możliwością kształtowania właściwości przez odpowiedni dobór kierunków ułożenia włókien. Znalazły one zastosowanie w skrzydłach, statecznikach, fragmentach kadłubów oraz w licznych elementach wyposażenia samolotów.

Przykładem jest szerokie wykorzystanie kompozytów w konstrukcjach samolotów dalekiego zasięgu, gdzie ponad połowę masy strukturalnej płatowca stanowią materiały kompozytowe. Pozwoliło to na znaczące obniżenie masy, a co za tym idzie – zmniejszenie zapotrzebowania na paliwo oraz zwiększenie komfortu projektowego dla inżynierów, którzy mogli kształtować elementy o bardziej złożonej geometrii.

Kompozyty węglowe wykazują znakomite własności zmęczeniowe, są odporne na korozję i pozwalają na integrację funkcji konstrukcyjnych z funkcjami osłonowymi. Z drugiej strony stwarzają nowe wyzwania w zakresie inspekcji i napraw. W przeciwieństwie do metali, uszkodzenia wewnętrzne w laminatach mogą być słabo widoczne na powierzchni, co wymusza stosowanie metod nieniszczących, takich jak ultradźwięki, termografia aktywna czy emisja akustyczna.

Nowym kierunkiem jest rozwój kompozytów hybrydowych, w których łączy się włókna węglowe z szklanymi, aramidowymi czy bazaltowymi, a także stosuje złożone systemy żywic, np. samonaprawiające się matryce polimerowe. Takie struktury mogą lepiej rozpraszać energię uderzeń, poprawiać odporność na pękanie oraz umożliwiać częściową regenerację mikropęknięć pod wpływem temperatury.

Stopy magnezu i inne ultralekkie materiały

W obszarach, gdzie obciążenia mechaniczne są niższe, ale wymagana jest szczególnie niska masa, stosuje się stopy magnezu oraz materiały piankowe. Magnez jest jednym z najlżejszych metali konstrukcyjnych, jednak jego podatność na korozję i palność ogranicza zakres zastosowań w lotnictwie. Poprzez odpowiednie stopowanie oraz powłoki ochronne można jednak uzyskać materiały przydatne w elementach wnętrza kabiny, obudowach urządzeń czy strukturach pomocniczych.

Równolegle rozwijane są metalowe materiały porowate oraz struktury kratowe wytwarzane metodami addytywnymi. Pozwalają one na tworzenie sztywnych, a zarazem bardzo lekkich wypełnień, które mogą zastępować klasyczne przekładki w konstrukcji sandwich. Projektowanie takich struktur wymaga zaawansowanych narzędzi numerycznych oraz precyzyjnego doboru geometrii w skali mikro, ale ich potencjał w redukcji masy jest znaczący.

Nowe kierunki rozwoju i wyzwania związane z lekkimi materiałami w lotnictwie

Postęp w dziedzinie lekkich materiałów konstrukcyjnych nie ogranicza się dziś wyłącznie do poprawy parametrów mechanicznych. Coraz większe znaczenie ma integracja wielu funkcji w jednym materiale: od nośności, przez zdolność do monitorowania stanu, aż po aktywną kontrolę drgań czy przewodzenie ciepła. Tak powstają inteligentne struktury, w których granica między materiałem a systemem sensorycznym stopniowo się zaciera. Równocześnie rośnie nacisk na aspekty związane ze zrównoważonym rozwojem: recyklingiem, śladem węglowym oraz zgodnością z gospodarką o obiegu zamkniętym.

Inteligentne i funkcjonalne materiały konstrukcyjne

Jednym z najbardziej obiecujących kierunków jest integracja czujników światłowodowych, piezoelektrycznych czy rezystancyjnych bezpośrednio w strukturze kompozytowej. Umożliwia to ciągłe monitorowanie stanu konstrukcji (ang. Structural Health Monitoring), wykrywanie uszkodzeń na wczesnym etapie oraz predykcyjne planowanie prac serwisowych. Tego typu systemy, zintegrowane w laminatach, pozwalają śledzić odkształcenia, drgania, lokalne przegrzewanie czy propagację pęknięć.

Równolegle rozwijane są materiały adaptacyjne, których właściwości – sztywność, tłumienie drgań, a nawet kształt – można zmieniać pod wpływem bodźców zewnętrznych. Przykładem są kompozyty z pamięcią kształtu lub zbrojone włóknami piezoelektrycznymi, zdolne do aktywnej kontroli ugięcia skrzydeł czy redukcji hałasu strukturalnego. Dzięki temu pojawia się możliwość optymalizowania charakterystyk aerodynamicznych w czasie rzeczywistym, co może przynieść kolejne oszczędności paliwa oraz poprawę komfortu pasażerów.

Badania nad nanomateriałami otwierają kolejne perspektywy. Domieszka nanorurek węglowych lub grafenu w matrycy polimerowej może poprawić przewodnictwo elektryczne i cieplne przy bardzo niewielkim dodatku masy. Umożliwia to m.in. tworzenie powierzchni odpornych na oblodzenie, paneli zintegrowanych z systemami odprowadzania ładunków elektrostatycznych oraz osłon elektromagnetycznych. Wymaga to jednak bardzo precyzyjnej kontroli procesu, aby zapewnić równomierne rozproszenie dodatków w matrycy.

Druk 3D metali i kompozytów jako narzędzie redukcji masy

Technologie wytwarzania przyrostowego, obejmujące proszkowe spiekanie laserowe metali czy druk kompozytów z ciągłymi włóknami, radykalnie zmieniają sposób projektowania elementów lotniczych. Umożliwiają wytwarzanie geometrii o wysokim stopniu skomplikowania, których nie da się wykonać metodami tradycyjnego odlewania lub obróbki skrawaniem.

W kontekście redukcji masy kluczowe są tzw. struktury kratowe oraz wewnętrzne kanały optymalizowane topologicznie. Dzięki nim można lokalnie usuwać materiał z obszarów o niewielkim obciążeniu, zachowując odpowiednią wytrzymałość globalną. Techniki te są szczególnie przydatne w produkcji elementów silników lotniczych, uchwytów, mocowań oraz struktur pomocniczych, gdzie masa odgrywa istotną rolę, a ilość miejsca jest ograniczona.

Druk 3D otwiera również drogę do personalizacji części i ich szybkiej modyfikacji, co jest ważne w segmencie lotnictwa wojskowego oraz w zastosowaniach specjalnych. Jednocześnie wprowadza nowe wyzwania w zakresie kontroli jakości – struktura materiału uzyskanego metodą przyrostową może wykazywać anizotropię i niejednorodności, wymagające zaawansowanych procedur kwalifikacyjnych.

Wyzwania recyklingu i zrównoważonego rozwoju

Rosnąca rola lekkich materiałów kompozytowych ujawnia poważny problem w końcowej fazie życia statku powietrznego. W przeciwieństwie do metali, które można stosunkowo łatwo przetapiać i ponownie wykorzystywać, kompozyty polimerowe są trudne do recyklingu. Rozwarstwienie laminatów, odzyskanie włókien przy zachowaniu ich własności mechanicznych oraz bezpieczne zagospodarowanie matryc żywicznych stanowią wyzwania technologiczne i środowiskowe.

Przemysł lotniczy poszukuje więc rozwiązań w postaci termoplastycznych kompozytów, łatwiejszych do przetwarzania, oraz technologii pirolizy lub rozkładu chemicznego, pozwalających na odzysk włókien węglowych. Wprowadza się również koncepcje projektowania pod kątem demontażu – konstrukcje opracowuje się tak, aby ich rozłożenie na części po zakończeniu eksploatacji było prostsze i mniej kosztowne.

Zrównoważony rozwój obejmuje także analizę cyklu życia (LCA – Life Cycle Assessment) materiałów. Okazuje się, że niektóre lekkie materiały, choć zaawansowane i trudne w wytworzeniu, w całym cyklu eksploatacji mogą generować niższy całkowity ślad środowiskowy niż rozwiązania tradycyjne. Dzieje się tak dzięki znacznym oszczędnościom paliwa oraz rzadszym wymianom i przeglądom. W analizach tych istotną rolę odgrywają precyzyjne dane produkcyjne oraz scenariusze utylizacji.

Bezpieczeństwo, certyfikacja i koszty wdrażania nowych materiałów

Wdrożenie nowego materiału w lotnictwie to długotrwały i kosztowny proces, w którym aspekty techniczne przeplatają się z regulacjami prawnymi i wymaganiami instytucji certyfikujących. Każdy nowy stop metalu, kompozyt czy struktura hybrydowa wymaga przeprowadzenia szerokich badań laboratoryjnych, testów pełnoskalowych oraz walidacji w warunkach rzeczywistej eksploatacji.

Konieczne jest określenie charakterystyk zmęczeniowych, odporności na uszkodzenia udarowe, podatności na pękanie oraz zachowania pod wpływem skrajnych temperatur i wilgotności. Dodatkowo, dla materiałów stosowanych wewnątrz kabiny, bada się ich zachowanie w warunkach pożaru, w tym emisję toksycznych gazów oraz łatwość zapłonu. Wymogi te znacząco wydłużają ścieżkę komercjalizacji przełomowych odkryć materiałowych.

Z ekonomicznego punktu widzenia producenci statków powietrznych muszą balansować pomiędzy korzyściami z zastosowania nowych, lżejszych materiałów a ryzykiem związanym z ich niepewnym zachowaniem w długim okresie użytkowania. Obejmuje to także zdolność łańcucha dostaw do wytwarzania materiałów o stabilnej jakości oraz zapewnienia odpowiedniego zaplecza serwisowego na całym świecie.

Znaczną część kosztów pochłaniają również zmiany w procesach produkcyjnych. Wprowadzenie kompozytów wymaga innych narzędzi, form, systemów kontroli jakości oraz kwalifikacji personelu niż produkcja metalowych struktur nitowanych. To samo dotyczy technologii addytywnych, gdzie pojawiają się nowe ryzyka, np. związane z obsługą proszków metalicznych oraz kontrolą mikrostruktury wytwarzanych elementów.

Perspektywy dalszego rozwoju lekkich materiałów w lotnictwie

Przyszłość lekkich materiałów konstrukcyjnych w lotnictwie wiąże się z synergicznym łączeniem różnych klas materiałów oraz intensywnym wykorzystaniem narzędzi cyfrowych. Zaawansowane symulacje numeryczne, oparte na metodach elementów skończonych i modelach wieloskalowych, pozwalają przewidywać zachowanie materiałów na poziomie mikrostruktury, a następnie przenosić te informacje na poziom całej konstrukcji. Pozwala to na szybsze projektowanie i optymalizację złożonych kompozytów oraz struktur kratowych.

Coraz większą rolę odgrywają także metody oparte na uczeniu maszynowym, wykorzystywane do przewidywania własności nowych stopów i kompozytów na podstawie składu chemicznego, parametrów procesu oraz danych z wcześniejszych eksperymentów. W ten sposób możliwe staje się przyspieszenie poszukiwań materiałów o zadanych cechach, np. maksymalnym stosunku wytrzymałości do masy, przy określonym limicie temperatury pracy.

Jednym z kierunków badań są struktury gradientowe, w których skład chemiczny lub frakcja zbrojenia zmienia się płynnie wzdłuż grubości elementu. Umożliwia to dopasowanie lokalnych właściwości do rozkładu obciążeń: w obszarach najbardziej narażonych zastosować materiał o najwyższej wytrzymałości, a w miejscach mniej obciążonych – materiał lżejszy i tańszy. W połączeniu z drukiem 3D takie rozwiązania mogą doprowadzić do powstania całkowicie nowych koncepcji konstrukcji płatowca.

W lotnictwie kosmicznym i suborbitalnym rozwijane są materiały zdolne do pracy w skrajnie wysokich temperaturach przy jednoczesnym minimalizowaniu masy. Ceramiki ultrawysokotemperaturowe, kompozyty C/C oraz osłony ablacyjne pozwalają opracowywać lżejsze systemy osłon termicznych, niezbędne dla pojazdów wielokrotnego użytku. Dąży się do tego, aby konstrukcje osłon cieplnych integrowały funkcję nośną, zamiast być wyłącznie pasywną powłoką.

Nie bez znaczenia pozostaje wpływ zmian napędu na wymagania materiałowe. Rozwój napędów elektrycznych i hybrydowych stawia przed inżynierami zadania związane z integracją baterii, systemów chłodzenia oraz przewodów energetycznych bezpośrednio w strukturach nośnych. Pojawiają się koncepcje skrzydeł, w których żebra i dźwigary pełnią równocześnie rolę kanałów przepływu chłodziwa oraz prowadzenia przewodów mocy. Wymaga to materiałów o kombinacji cech: wysokiej wytrzymałości, przewodności cieplnej, odporności elektrycznej oraz niewielkiej masie.

Wszystkie te kierunki rozwoju wskazują, że lekkie materiały konstrukcyjne pozostaną jednym z najważniejszych obszarów innowacji w lotnictwie. Od ich właściwości i kosztów wdrożenia będzie zależeć, czy uda się zrealizować ambitne cele redukcji emisji, poprawy efektywności energetycznej oraz zwiększenia bezpieczeństwa, przy jednoczesnym utrzymaniu opłacalności ekonomicznej eksploatacji floty.

Kluczową rolę odegra tu ścisła współpraca pomiędzy przemysłem lotniczym, ośrodkami badawczymi oraz dostawcami materiałów, a także rosnące wykorzystanie narzędzi cyfrowych w całym cyklu życia konstrukcji – od wirtualnych prototypów, przez kontrolę jakości w czasie rzeczywistym, aż po analizę danych eksploatacyjnych. Wraz z upowszechnianiem się inteligentnych struktur i nowych procesów wytwarzania rośnie znaczenie kompetencji z pogranicza inżynierii materiałowej, mechaniki, informatyki i automatyki.

Rozwój lekkich materiałów konstrukcyjnych jest zatem nie tylko kwestią opracowania nowych stopów metali czy kompozytów, lecz także umiejętnego zarządzania informacją, integracji funkcji i tworzenia całych ekosystemów technologicznych. W tej perspektywie lekkie materiały stają się jednym z filarów przemian, które w nadchodzących dekadach mogą całkowicie przeobrazić sposób projektowania i eksploatacji statków powietrznych – od małych samolotów regionalnych, przez międzykontynentalne odrzutowce, po innowacyjne pojazdy orbitalne i suborbitalne. Lotnictwo, jak niewiele innych dziedzin, pokazuje, że prawdziwy postęp rodzi się na styku zaawansowanej nauki o materiałach, nowoczesnych technologii wytwarzania i ambitnych wymagań użytkowych, w których każdy gram masy oraz każdy procent zwiększonej sprawności mają znaczenie strategiczne.