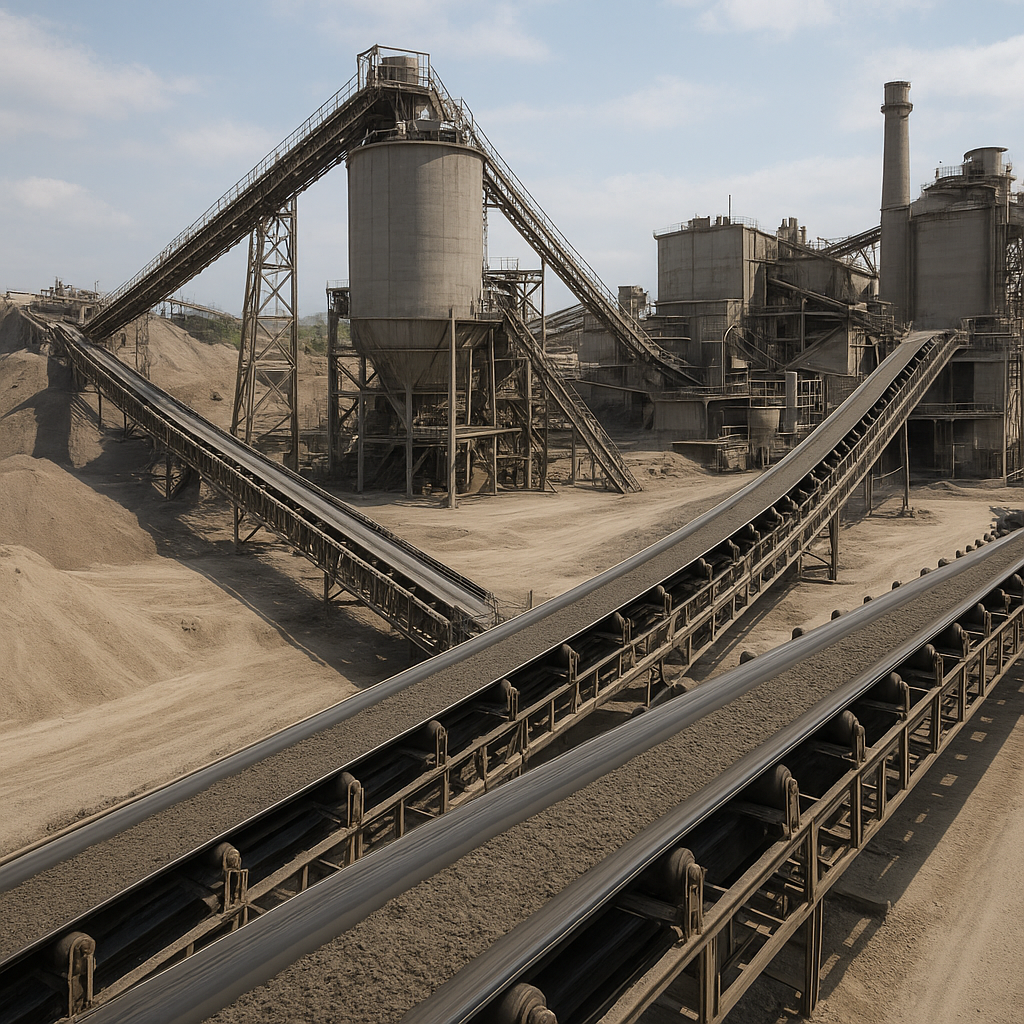

Przemysł cementowy należy do najbardziej wymagających sektorów pod względem logistyki wewnętrznej oraz ciągłości dostaw materiałów. Ogromne ilości surowców, półproduktów i gotowego klinkieru muszą być przemieszczane w sposób nieprzerwany, precyzyjny i możliwie najbardziej ekonomiczny. W tym kontekście to właśnie przenośniki taśmowe stanowią podstawowy kręgosłup systemów transportu materiałów w cementowniach, łącząc poszczególne etapy procesu – od wyrobiska surowca aż po magazynowanie cementu. Odpowiednio zaprojektowane, eksploatowane i utrzymywane przenośniki wpływają bezpośrednio na wydajność zakładu, bezpieczeństwo pracy, koszty energii oraz poziom emisji pyłu i hałasu.

Znaczenie przenośników taśmowych w łańcuchu technologiczno-logistycznym cementowni

Produkcja cementu opiera się na złożonym łańcuchu procesów, w których materiały sypkie – wapień, margiel, glina, dodatki korygujące, paliwa alternatywne, a także klinkier i cement – muszą być transportowane na różnych etapach i w różnych warunkach. Przenośniki taśmowe pełnią funkcję łącznika pomiędzy magazynami, przeróbką surowców, młynami, piecem obrotowym oraz pakownią, eliminując w dużej mierze konieczność użycia transportu kołowego wewnątrz zakładu.

Kluczowe znaczenie ma tutaj możliwość pracy ciągłej. W przeciwieństwie do transportu samochodowego przenośniki zapewniają równomierny, stabilny przepływ materiału, co ma ogromne znaczenie dla pracy młynów surowca, pieców obrotowych i chłodników klinkieru. Wszelkie zakłócenia dostaw materiałów do tych urządzeń skutkują spadkiem wydajności, zwiększonym zużyciem energii oraz szybszym zużyciem elementów roboczych. Przenośniki taśmowe działają jak system krwionośny cementowni – od ich niezawodności zależy rytm pracy całego zakładu.

Istotną zaletą jest również bardzo wysoka wydajność transportu. Współczesne przenośniki w cementowniach mogą przenosić od kilkuset do kilkunastu tysięcy ton materiału na godzinę, na znaczne odległości i przy dużych różnicach wysokości. Umożliwia to lokalizowanie wyrobisk surowca w znacznej odległości od części technologicznej zakładu, a także optymalizację rozkładu hal i magazynów na terenie cementowni pod kątem zajmowanej powierzchni, dojazdów i wymogów środowiskowych.

Właściwy dobór i konfiguracja przenośników taśmowych w zakładzie cementowym wpływa także na efektywność energetyczną. Możliwość stosowania układów zjazdowych, w których grawitacja wspiera ruch materiału, pozwala odzyskiwać energię, a dobrze dobrane napędy oraz rolki o niskich oporach ruchu zmniejszają zużycie mocy. W kontekście rosnących cen energii oraz wymogów dekarbonizacji, każdy procent oszczędności staje się istotny dla konkurencyjności.

Wreszcie, nie do przecenienia jest wpływ przenośników na ograniczenie obciążeń środowiskowych i poprawę warunków BHP. Zastąpienie transportu samochodowego lub ładowarkowego systemami taśmowymi redukuje emisję spalin, hałas i zapylenie, a także ogranicza ruch pojazdów na terenie zakładu. Przekłada się to na większe bezpieczeństwo pracowników oraz mniejsze ryzyko kolizji czy wypadków związanych z ruchem maszyn kołowych.

Rodzaje przenośników taśmowych i ich zastosowania w cementowniach

W nowoczesnej cementowni wykorzystuje się wiele typów przenośników taśmowych, dostosowanych do charakteru transportowanego materiału, odległości, konfiguracji terenu oraz wymagań procesowych. Dobór odpowiedniej konstrukcji wpływa na trwałość urządzeń, niezawodność pracy oraz łatwość utrzymania ruchu.

Klasyczne przenośniki taśmowe poziome i skośne

Najbardziej rozpowszechnionym rozwiązaniem są klasyczne przenośniki z taśmą biegnącą po zestawach krążników w układzie poziomym lub pochyłym. Stosuje się je prawie na każdym etapie produkcji: od transportu urobku z kruszarni, przez zasilanie młynów surowcowych, aż po przemieszczanie klinkieru do silosów cementu. Charakteryzują się prostą budową, możliwością pracy w trybie ciągłym i stosunkowo łatwą obsługą serwisową.

W zależności od kąta nachylenia można stosować różne rodzaje taśm – od gładkich, przez żebrowane, aż po taśmy profilowane, pozwalające na zwiększenie kąta wzniesienia bez ryzyka zsuwania się materiału. W cementowniach spotyka się często długie ciągi przenośników połączonych transferami, umożliwiające transport materiałów na dystansach nawet kilku kilometrów, przy odpowiednim rozmieszczeniu napędów pośrednich i stacji napinających.

Przenośniki taśmowe w obudowie (tubowe, rynnowe i obudowane)

Ze względu na wymogi środowiskowe i minimalizację zapylenia coraz powszechniej stosuje się przenośniki w różnego rodzaju obudowach. Przenośniki rynnowe, gdzie taśma formowana jest w przekrój korytkowy za pomocą zestawów trójkrążnikowych, pozwalają ograniczyć rozsypywanie się materiału i zwiększyć stabilność strumienia. Przenośniki w pełnej obudowie blaszanej lub z osłon z tworzyw sztucznych są stosowane zwłaszcza przy transporcie surowca o drobnej frakcji oraz cementu, gdzie kontrola emisji pyłów ma kluczowe znaczenie.

Szczególnie interesującym rozwiązaniem są przenośniki tubowe, w których taśma, po załadowaniu materiału, jest zawijana w kształt rury i transportuje materiał wewnątrz powstałego „tubusu”. Takie rozwiązanie pozwala praktycznie wyeliminować pylenie i rozsypywanie materiału oraz umożliwia swobodne prowadzenie trasy z licznymi łukami poziomymi i pionowymi, co jest niezwykle cenne przy skomplikowanej infrastrukturze zakładu lub konieczności ominięcia obszarów chronionych.

Przenośniki o dużym kącie nachylenia i przenośniki zgrzebłowe

W obszarach o ograniczonej przestrzeni lub przy konieczności pokonania dużych różnic wysokości stosuje się przenośniki taśmowe o dużym kącie nachylenia, wyposażone w taśmy z wysokimi profilami, zabierakami lub specjalnymi przegrodami bocznymi. Pozwalają one osiągać kąty wzniesienia znacznie powyżej standardowych 18–20°, co umożliwia bardziej kompaktowe prowadzenie tras, np. z poziomu zasobników surowca do górnych kondygnacji wież homogenizacyjnych.

W miejscach, gdzie warunki są szczególnie trudne – np. przy transporcie bardzo gorącego klinkieru bezpośrednio spod chłodnika lub materiałów silnie abrazyjnych – stosuje się niekiedy przenośniki zgrzebłowe lub łańcuchowe. Wprawdzie nie są to klasyczne przenośniki taśmowe, ale często współistnieją w jednym systemie z taśmami, uzupełniając go tam, gdzie standardowa taśma nie byłaby w stanie pracować bez nadmiernego zużycia.

Specjalistyczne zastosowania przenośników w cementowniach

Oprócz głównych linii transportu surowca i klinkieru przenośniki taśmowe odgrywają istotną rolę w obszarach pomocniczych, wspierających funkcjonowanie zakładu. Należy do nich m.in. podawanie paliw alternatywnych do pieca obrotowego, transport dodatków mineralnych do cementu (takich jak popioły lotne, żużle, pucolany naturalne) oraz obsługa linii załadunku i pakowania.

Przenośniki używane do paliw alternatywnych muszą sprostać szczególnym wymaganiom: transportowany materiał często ma dużą niejednorodność, zmienną wilgotność i frakcję, a także potencjalnie niepożądane zanieczyszczenia. Dlatego stosuje się taśmy o podwyższonej odporności na przebicia, specjalne systemy czyszczenia oraz zaawansowane rozwiązania monitoringu, aby zapobiec zatorom i uszkodzeniom. W ten sposób przenośniki przyczyniają się do zwiększenia udziału paliw alternatywnych w bilansie energetycznym cementowni, co jest jednym z kluczowych narzędzi ograniczania emisji CO₂.

Konstrukcja, eksploatacja i utrzymanie przenośników taśmowych w warunkach cementowni

Środowisko pracy w cementowni jest skrajnie wymagające dla urządzeń mechanicznych. Wysokie zapylenie, obecność materiałów abrazyjnych, znaczne obciążenia dynamiczne oraz częste zmiany warunków (temperatura, wilgotność, właściwości materiału) wymuszają odpowiednio przemyślaną konstrukcję przenośników taśmowych oraz spójne strategie ich eksploatacji i konserwacji.

Taśma jako kluczowy element systemu

Centralnym elementem każdego przenośnika jest taśma, której właściwy dobór decyduje zarówno o niezawodności, jak i o kosztach całkowitych eksploatacji. W cementowniach powszechnie stosuje się taśmy gumowo–tkaninowe oraz gumowo–linkowe, z uwzględnieniem takich parametrów, jak: wytrzymałość na rozciąganie, odporność na ścieranie, odporność termiczna i odporność na działanie olejów czy substancji chemicznych. W przypadku transportu klinkieru, szczególnie na odcinkach tuż za chłodnikiem, konieczne są taśmy odporne na wysoką temperaturę, z okładkami gumowymi o podwyższonej odporności na mikrospękania termiczne.

Dla surowców silnie abrazyjnych, jak np. mieszanki z dużym udziałem kwarcu czy żużli, stosuje się mieszanki gumowe o maksymalnej odporności na ścieranie. Właściwy dobór okładek i konstrukcji rdzenia taśmy przekłada się na długość jej życia i częstotliwość przestojów związanych z wymianą. Z punktu widzenia ekonomiki zakładu wydłużenie czasu eksploatacji taśmy o kilkanaście czy kilkadziesiąt procent może oznaczać istotne oszczędności oraz mniejszą liczbę przerw w produkcji.

Elementy nośne, napędowe i napinające

Krążniki, bębny napędowe i zwrotne, stacje napinające oraz konstrukcje wsporcze tworzą szkielet każdego przenośnika. W warunkach cementowni szczególną uwagę zwraca się na zabezpieczenia antykorozyjne oraz odporność uszczelnień łożysk na pył cementowy. Zanieczyszczenie łożysk jest jedną z najczęstszych przyczyn awarii krążników, prowadzących do wzrostu oporów ruchu, przegrzewania się oraz potencjalnych uszkodzeń taśmy poprzez miejscowe przegrzanie lub rozcięcia.

Stosowanie krążników o niskich oporach ruchu, z wysokiej jakości łożyskami i efektywnymi uszczelnieniami, przyczynia się do obniżenia zużycia energii oraz wydłużenia czasu między wymianami. Równie istotny jest odpowiedni dobór średnic bębnów, ich okładzin oraz systemu napinania taśmy. Nadmierne lub zbyt małe napięcie prowadzi do przyspieszonego zużycia, poślizgów na bębnie napędowym, a w skrajnych przypadkach do zerwania taśmy.

Konstrukcja wsporcza przenośników musi uwzględniać zarówno obciążenia statyczne, jak i dynamiczne – związane np. z rozruchem i hamowaniem długich ciągów, zmianami obciążenia czy warunkami atmosferycznymi przy przenośnikach zewnętrznych. W przypadku tras nadziemnych duże znaczenie mają również wymagania dotyczące odporności na wiatr oraz dostępności serwisowej, w tym możliwości bezpiecznego dojścia do wszystkich kluczowych punktów kontrolnych.

Systemy czyszczenia, odprowadzania pyłu i zabezpieczeń

Skuteczne działanie przenośników taśmowych w cementowniach wymaga rozbudowanych systemów czyszczenia taśm, uszczelnień zsypów oraz instalacji odpylających. Materiały cementowe mają tendencję do przyklejania się do taśmy, szczególnie przy podwyższonej wilgotności lub gdy w strumieniu pojawiają się frakcje drobne i lepkie. Zalegający materiał powoduje nie tylko rozsypywanie się wzdłuż trasy przenośnika, ale też przyspieszone zużycie krążników i taśmy, a w skrajnych przypadkach może prowadzić do zaklinowania taśmy.

Stosuje się zatem wielostopniowe systemy czyszczenia: zgarniacze główne na bębnie napędowym, zgarniacze wtórne na odcinkach powrotnych oraz urządzenia do okresowego czyszczenia taśmy, np. z użyciem sprężonego powietrza czy szczotek obrotowych. Szczególną uwagę przywiązuje się do prawidłowego zaprojektowania wsypów i zsypów między kolejnymi przenośnikami. Odpowiednie profile kierownic materiału, regulacja prędkości taśmy oraz zastosowanie okładzin amortyzujących ograniczają uderzenia i segregację materiału, zmniejszając tym samym emisję pyłu i zużycie części.

Systemy zabezpieczeń obejmują m.in. czujniki biegu taśmy, kontrolę przesypów i poziomu napełnienia, czujniki niedomiaru i nadmiaru materiału, a także instalacje monitorujące temperaturę łożysk czy wibracje bębnów. W warunkach cementowni bardzo ważne jest także stosowanie systemów gaszenia iskier oraz detekcji pożaru, zwłaszcza w pobliżu stref, gdzie mogą się pojawić gorące cząstki lub materiały łatwopalne, takie jak paliwa alternatywne.

Strategie utrzymania ruchu i diagnostyka stanu technicznego

Ze względu na centralną rolę przenośników w logistyce cementowni, ich nieplanowane przestoje mogą prowadzić do znacznych strat produkcyjnych. Dlatego coraz większe znaczenie ma przejście od tradycyjnego podejścia reakcyjnego do strategii predykcyjnego utrzymania ruchu, opartego na ciągłym monitoringu i analizie danych. W praktyce oznacza to stosowanie czujników wibracji, temperatury, pomiarów ugięć konstrukcji czy systemów analizy zużycia taśmy.

Nowoczesne rozwiązania umożliwiają zdalne monitorowanie stanu kluczowych elementów przenośników, wykrywanie anomalii w ich pracy oraz prognozowanie terminu potencjalnych awarii. Dzięki temu możliwe jest planowanie postojów serwisowych tak, aby minimalizować wpływ na produkcję, a jednocześnie maksymalnie wydłużać czas pracy elementów bez ich wymiany „na zapas”. Wykorzystanie narzędzi analityki danych oraz systemów wspomagania decyzji staje się standardem w dużych zakładach cementowych, dążących do zwiększania niezawodności i redukcji kosztów utrzymania ruchu.

Istotnym elementem jest także szkolenie personelu obsługującego przenośniki. Umiejętność wczesnego rozpoznawania symptomów potencjalnych problemów – takich jak zmiany dźwięku pracy, wzrost temperatury punktów łożyskowych, nieregularne ścieranie okładzin taśmy czy pojawienie się drobnych pęknięć – pozwala uniknąć poważniejszych awarii. Dobre praktyki obejmują regularne przeglądy tras przenośników, kontrolę stanu krążników, bębnów, łączeń taśmy oraz skuteczności systemów czyszczących.

Efektywność energetyczna i automatyzacja systemów przenośnikowych

Rosnące koszty energii oraz wymagania związane z ograniczaniem śladu węglowego sprawiają, że jednym z kluczowych kierunków rozwoju jest optymalizacja energetyczna systemów przenośnikowych. Przenośniki, jako odbiorniki o często dużej mocy zainstalowanej, stanowią znaczącą część bilansu energetycznego cementowni. W celu redukcji zużycia energii wdraża się napędy o wysokiej sprawności, przekładnie zredukowanymi stratami oraz systemy łagodnego rozruchu i hamowania.

Znaczenie ma również optymalizacja prędkości taśmy w zależności od aktualnego obciążenia. Zmienno-obrotowe napędy umożliwiają dostosowanie parametrów pracy do chwilowych potrzeb, co w praktyce przekłada się na wymierne oszczędności energii. W długich przenośnikach zjazdowych, transportujących materiał w dół, możliwe jest odzyskiwanie energii dzięki pracy napędów w trybie generatorowym – energia hamowania może być zwracana do sieci lub wykorzystywana lokalnie, zmniejszając zapotrzebowanie zakładu na moc czynną.

Automatyzacja obejmuje także integrację przenośników z nadrzędnymi systemami sterowania procesem produkcji cementu. Dane z czujników obciążenia, prędkości, poziomu napełnienia zasobników czy stanu pracy napędów są wykorzystywane do dynamicznego sterowania przepływem materiału, tak aby zapewnić optymalne zasilanie młynów, pieca i chłodnika. Umożliwia to lepsze utrzymanie parametrów jakościowych klinkieru i cementu, a także zmniejsza liczbę sytuacji, w których konieczne jest ręczne interweniowanie w pracę linii.

W perspektywie dalszego rozwoju cementowni coraz większą rolę odgrywać będą rozwiązania cyfrowe, w tym modele symulacyjne całych układów transportu wewnętrznego. Pozwolą one na analizę alternatywnych konfiguracji tras przenośników, ocenę wpływu zmian w miksie surowcowym czy paliwowym na obciążenie systemów transportu oraz optymalizację planowania remontów w skali całego zakładu. W ten sposób przenośniki taśmowe, choć z pozoru proste urządzenia mechaniczne, stają się integralnym elementem inteligentnej, zautomatyzowanej i efektywnej energetycznie cementowni.

Wpływ przenośników taśmowych na bezpieczeństwo, środowisko i konkurencyjność cementowni

Bezpieczeństwo pracy, odpowiedzialność środowiskowa i zdolność do utrzymania przewagi konkurencyjnej są dziś nierozerwalnie powiązane z tym, jak zaprojektowany i zarządzany jest wewnętrzny transport materiałów. Przenośniki taśmowe, jako główne medium transportowe w cementowniach, odgrywają kluczową rolę we wszystkich tych obszarach.

Bezpieczeństwo pracowników i ograniczenie ryzyka wypadków

Tradycyjny transport materiałów przy użyciu samochodów ciężarowych, ładowarek i innych maszyn kołowych generuje szereg zagrożeń: kolizje, najechania na pieszych, wywrotki, a także ekspozycję operatorów na zapylenie i hałas. Zastąpienie znaczącej części tego ruchu zintegrowanym systemem przenośników taśmowych pozwala zminimalizować liczbę pojazdów poruszających się po terenie zakładu, a tym samym ograniczyć liczbę potencjalnych punktów kolizji.

Jednocześnie same przenośniki muszą być zaprojektowane i eksploatowane zgodnie z wysokimi standardami BHP. Obejmuje to pełne osłonięcie elementów wirujących i miejsc, w których istnieje ryzyko wciągnięcia, stosowanie barier bezpieczeństwa wzdłuż tras, wyłączników awaryjnych linkowych dostępnych na całej długości przenośnika oraz systemów blokady pracy podczas czynności serwisowych. Kluczowe jest również wyraźne oznakowanie stref niebezpiecznych i czytelna organizacja ruchu w pobliżu punktów załadunku i wyładunku materiału.

Szkolenia pracowników w zakresie rozpoznawania zagrożeń związanych z pracą przy przenośnikach, procedur postępowania w sytuacjach awaryjnych oraz właściwego korzystania z środków ochrony indywidualnej stanowią nieodłączny element systemu bezpieczeństwa. Dobrze zaprojektowany i utrzymany system transportu taśmowego, w połączeniu z kulturą bezpieczeństwa, znacząco redukuje liczbę incydentów w zakładzie.

Ograniczanie wpływu na środowisko i zgodność z regulacjami

Cementownie, jako zakłady o dużej skali produkcji, pozostają w centrum uwagi organów regulacyjnych i społeczności lokalnych. Oczekuje się od nich nie tylko efektywności ekonomicznej, lecz także odpowiedzialności środowiskowej. Przenośniki taśmowe, szczególnie w wersjach obudowanych i tubowych, są jednym z najskuteczniejszych narzędzi ograniczania emisji pyłów, hałasu i spalin.

W porównaniu z transportem samochodowym wewnątrz zakładu, system taśmowy generuje znacząco niższą emisję CO₂ na jednostkę masy przewożonego materiału. Rezygnacja z setek kursów pojazdów dziennie na rzecz ciągłego przepływu materiału po taśmach oznacza również mniej pyłu unoszonego przez ruch kół, mniej wycieków olejów i paliw oraz mniejsze obciążenie dróg wewnętrznych. Dodatkowo możliwość prowadzenia przenośników w estakadach nadziemnych lub tunelach pozwala ograniczyć zajmowany obszar i lepiej zintegrować zakład z otoczeniem.

Stosowanie systemów odpylania w punktach przeładunkowych, odpowiednich uszczelnień wsypów oraz obudów przenośników umożliwia spełnienie rygorystycznych norm emisji pyłów. To z kolei ułatwia uzyskiwanie pozwoleń środowiskowych, redukuje ryzyko skarg ze strony mieszkańców i instytucji, a także wpisuje się w strategię zrównoważonego rozwoju, którą wiele cementowni komunikuje swoim interesariuszom. W miarę zaostrzania regulacji dotyczących ochrony powietrza, racjonalnie zaprojektowany system przenośników staje się istotnym atutem zakładu.

Wpływ na koszty produkcji i konkurencyjność rynkową

Na rynku cementu, gdzie marże bywają ograniczone, a konkurencja silna, przewagę często buduje się poprzez optymalizację kosztów oraz zapewnienie wysokiej przewidywalności dostaw. Sprawny system przenośników taśmowych obniża koszty jednostkowe transportu materiałów, redukuje zapotrzebowanie na siłę roboczą w obszarze logistyki wewnętrznej i zmniejsza zużycie paliw kopalnych. Przekłada się to bezpośrednio na koszty własne produkcji klinkieru i cementu.

Wysoka dostępność techniczna przenośników oznacza również mniejszą liczbę nieplanowanych przerw w produkcji. Utrzymanie stabilnego wolumenu wytwarzanego cementu, bez nagłych spadków i wahań, umożliwia lepsze wykorzystanie mocy produkcyjnych oraz lepsze planowanie dostaw dla klientów. To z kolei sprzyja budowaniu reputacji dostawcy niezawodnego, zdolnego do wywiązywania się z długoterminowych kontraktów, co w branży infrastrukturalnej ma ogromne znaczenie.

Inwestycje w nowoczesne przenośniki taśmowe, wyposażone w zaawansowaną automatykę, systemy monitoringu i rozwiązania energooszczędne, choć początkowo kapitałochłonne, zazwyczaj zwracają się w perspektywie kilku lat w postaci niższych kosztów operacyjnych, mniejszej liczby awarii oraz redukcji kar związanych z niespełnieniem wymagań środowiskowych czy terminowych. W wielu przypadkach to właśnie optymalizacja systemów transportu wewnętrznego decyduje o tym, czy zakład będzie w stanie utrzymać konkurencyjne ceny przy rosnących kosztach surowców, energii i pracy.

Przenośniki taśmowe, choć często postrzegane jako element pomocniczy w stosunku do głównych urządzeń procesowych, są w rzeczywistości jednym z kluczowych czynników determinujących efektywność, bezpieczeństwo i zrównoważenie funkcjonowania cementowni. Ich rola w transporcie materiałów obejmuje nie tylko fizyczne przemieszczanie surowców, klinkieru i cementu, ale również integrację procesów, stabilizację pracy instalacji oraz realizację celów ekonomicznych i środowiskowych przedsiębiorstwa. Wraz z postępem technologicznym i rosnącymi wymaganiami otoczenia znaczenie profesjonalnie zaprojektowanych, eksploatowanych i modernizowanych systemów przenośników taśmowych będzie w cementowniach systematycznie rosło.