Poliamid wzmacniany włóknem należy do grupy zaawansowanych tworzyw konstrukcyjnych, które łączą w sobie zalety klasycznych polimerów i materiałów kompozytowych. Dzięki odpowiednio dobranym rodzajom włókien oraz parametrom przetwórstwa uzyskuje się tworzywo o bardzo wysokiej wytrzymałości mechanicznej, dobrej stabilności wymiarowej i odporności na wiele czynników chemicznych. To sprawia, że materiał ten coraz częściej zastępuje tradycyjne metale w wielu zastosowaniach przemysłowych, pozwalając jednocześnie na redukcję masy, kosztów oraz uproszczenie procesów produkcyjnych.

Charakterystyka poliamidu wzmacnianego włóknem

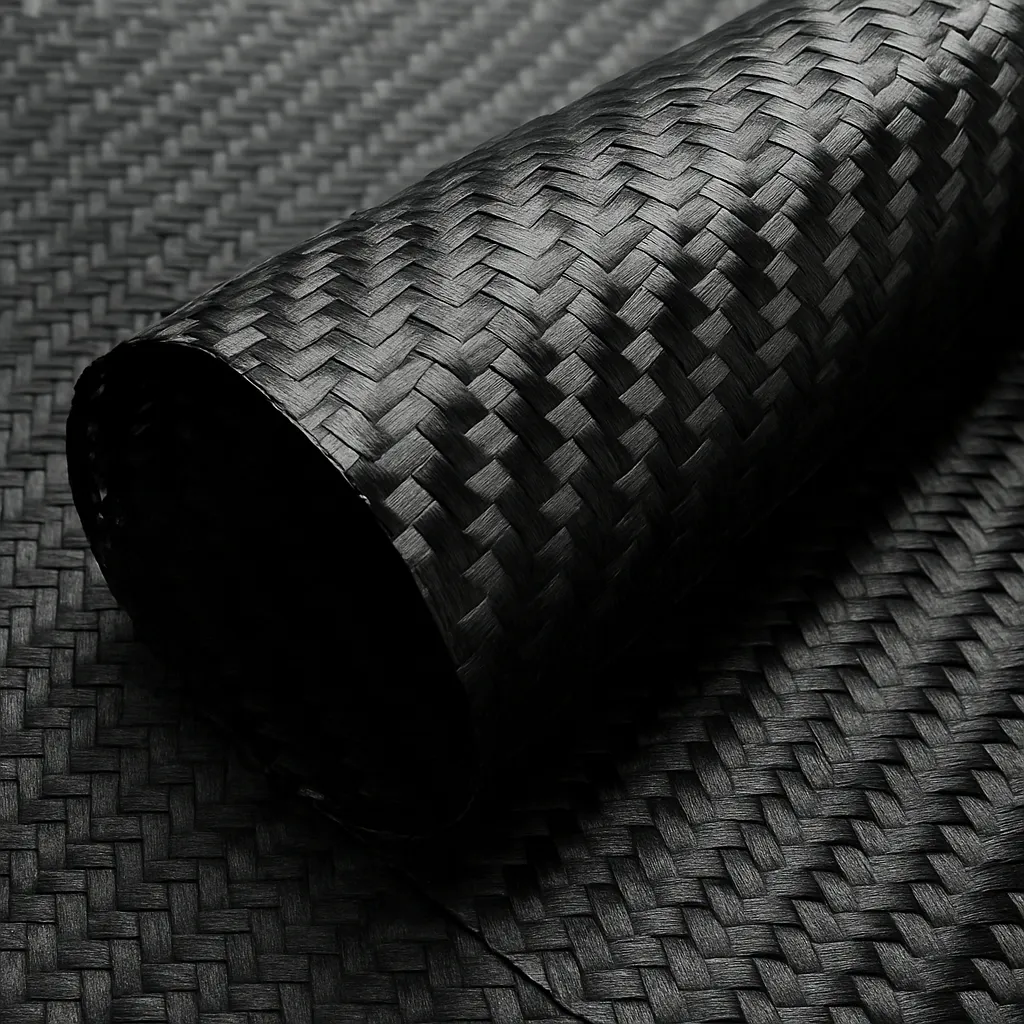

Poliamid wzmacniany włóknem to kompozyt, w którym osnowę stanowi poliamid (np. PA6, PA66, PA12), a fazę wzmacniającą – najczęściej włókno szklane, rzadziej węglowe, aramidowe lub mineralne. Kluczową cechą takiego układu jest synergiczne połączenie właściwości obu składników: plastyczności i przetwarzalności tworzywa z jednej strony oraz wysokiej sztywności i wytrzymałości włókien z drugiej.

Podstawowe cechy charakterystyczne poliamidów wzmacnianych włóknem to przede wszystkim:

- wysoka wytrzymałość na rozciąganie, zginanie i ściskanie, znacznie przewyższająca klasyczne, niewzmacniane poliamidy,

- zwiększona sztywność i odporność na pełzanie, szczególnie istotna w elementach poddawanych długotrwałym obciążeniom,

- lepsza stabilność wymiarowa, co oznacza mniejszą podatność na odkształcenia pod wpływem temperatury i obciążenia,

- poprawiona odporność na uderzenia, zwłaszcza przy zastosowaniu odpowiednich modyfikatorów udarności,

- zachowana dobra przetwarzalność metodami typowymi dla tworzyw termoplastycznych, jak wtryskiwanie czy wytłaczanie.

Wzmocnienie włókniste może mieć różną postać. Najczęściej stosuje się krótkie włókna szklane (np. 10–50% wagowo), które dobrze mieszają się z granulatem poliamidowym i zapewniają równomierny rozkład w osnowie. W zastosowaniach wymagających wyjątkowo wysokiej sztywności coraz częściej wykorzystuje się jednak włókna długie lub ciągłe, a także włókna węglowe, pozwalające uzyskać bardzo wysokie parametry mechaniczne przy jednoczesnym znaczącym obniżeniu masy detalu.

Właściwości poliamidu wzmacnianego włóknem zależą nie tylko od typu zastosowanego poliamidu, ale także od:

- procentowej zawartości włókien,

- długości włókien,

- stopnia ich rozdrobnienia podczas przetwórstwa,

- stopnia orientacji włókien w detalu,

- systemu stabilizatorów cieplnych i antyutleniaczy,

- dodatków poprawiających odporność na wilgoć, promieniowanie UV czy substancje chemiczne.

Właściwa kombinacja tych czynników pozwala projektantom na precyzyjne dopasowanie tworzywa do konkretnych wymagań aplikacyjnych, takich jak praca w wysokiej temperaturze, kontakt z mediami chemicznymi, przeciążenia mechaniczne czy ekspozycja na warunki atmosferyczne.

Proces produkcji – od monomeru do wyrobu gotowego

Synteza i modyfikacja poliamidu jako osnowy

Podstawą każdego poliamidu wzmacnianego włóknem jest odpowiednio dobrana osnowa polimerowa. Poliamidy powstają w wyniku reakcji polikondensacji lub polimeryzacji otwarcia pierścienia, w której monomery – np. diaminy i kwasy dikarboksylowe – łączą się w długie łańcuchy makrocząsteczek. W trakcie tej reakcji powstają wiązania amidowe odpowiedzialne za znaczną część właściwości mechanicznych i termicznych polimeru.

Po otrzymaniu bazowego poliamidu producenci często dokonują jego dalszej modyfikacji, np. poprzez:

- dobór właściwej masy cząsteczkowej, wpływającej na lepkość stopu oraz wytrzymałość mechaniczno-termiczną,

- wprowadzenie stabilizatorów cieplnych, niezbędnych przy długotrwałej pracy w podwyższonej temperaturze,

- dodanie środków smarnych, antystatycznych lub barwników,

- modyfikację wpływającą na hydroskopijność, aby ograniczyć chłonięcie wody przez wyrób.

Tak przygotowana osnowa polimerowa jest następnie podawana do procesu wytwarzania kompozytu z udziałem włókien.

Rodzaje stosowanych włókien i ich przygotowanie

Najczęściej stosowanym rodzajem zbrojenia są włókna szklane. Powstają one poprzez topienie specjalnie dobranych kompozycji szkła i formowanie ich w bardzo cienkie, ciągłe przędze. Typowe włókno szklane ma średnicę kilku do kilkunastu mikrometrów. Aby poprawić przyczepność włókna do poliamidowej osnowy, włókna pokrywane są tzw. sizem – warstwą chemiczną dostosowaną do konkretnego polimeru.

Obok włókien szklanych stosuje się również:

- włókna węglowe – o bardzo wysokiej sztywności i niskiej gęstości, stosowane w aplikacjach o krytycznym znaczeniu dla masy i wytrzymałości,

- włókna aramidowe – charakteryzujące się znakomitą odpornością na uderzenia i ścieranie,

- włókna mineralne – np. bazaltowe, poprawiające sztywność i odporność termiczną,

- włókna naturalne – używane raczej w zastosowaniach niszowych i ekologicznych, gdzie priorytetem jest redukcja śladu środowiskowego.

Dobór rodzaju włókna, jego średnicy, długości cięcia oraz charakteru powłoki powierzchniowej ma istotny wpływ na przyczepność do osnowy polimerowej oraz na końcową mikrostrukturę i właściwości kompozytu.

Wytwarzanie kompozytu – mieszanie, wytłaczanie, granulacja

Kluczowym etapem jest proces kompandowania, czyli wytwarzania jednorodnej mieszanki poliamidu z włóknami i dodatkami. Najczęściej odbywa się on w dwuślimakowych wytłaczarkach współbieżnych, które zapewniają intensywne mieszanie przy jednoczesnej kontroli temperatury i obciążenia ścinającego.

Ogólny przebieg procesu wygląda następująco:

- podawanie granulatu lub proszku poliamidu do leja zasypowego wytłaczarki,

- dozowanie włókien (np. ciętych włókien szklanych) za pomocą specjalnych podajników bocznych,

- kontrolowane uplastycznienie i wymieszanie komponentów w strefie roboczej ślimaków,

- odgazowanie stopu w celu usunięcia wilgoci i lotnych zanieczyszczeń,

- wytłoczenie kompozytu przez dyszę i jego schłodzenie,

- pocięcie zastygłej struny na granulat o zadanej długości.

Podczas kompandowania należy ograniczać nadmierne ścinanie i temperaturę, aby nie skrócić włókien zbyt mocno i nie obniżyć ich efektywnej długości w kompozycie. Zbyt intensywne oddziaływanie mechaniczne może zniwelować korzyści wynikające z zastosowania długości włókien przewidzianych w projekcie materiałowym.

Przetwórstwo granulatu – wtryskiwanie, wytłaczanie, formowanie

Gotowy granulat poliamidu wzmacnianego włóknem trafia następnie do zakładów produkujących wyroby gotowe. Najbardziej rozpowszechnioną metodą przetwórstwa jest wtryskiwanie, pozwalające na uzyskiwanie precyzyjnych, skomplikowanych kształtów z dużą powtarzalnością wymiarową.

W procesie wtryskiwania istotne są m.in.:

- temperatura cylindra i formy, które muszą być dostosowane do konkretnej odmiany poliamidu i zawartości włókna,

- prędkość wtrysku, decydująca o orientacji włókien w strudze tworzywa,

- czas i ciśnienie docisku, wpływające na gęstość i poziom skurczu detalu,

- system chłodzenia formy, kształtujący strukturę krystaliczną materiału.

Oprócz wtryskiwania wykorzystuje się również wytłaczanie profili, rur, taśm czy płyt, a także rozdmuch lub techniki hybrydowe, takie jak łączenie elementów z poliamidu wzmacnianego z metalowymi wkładkami. Coraz popularniejsze są także procesy formowania elementów z udziałem długich włókien, np. metoda LFT (Long Fiber Thermoplastic), w której włókna są znacznie dłuższe niż w klasycznym granulacie krótkowłóknistym.

Po zakończeniu przetwórstwa elementy mogą być poddawane obróbce wtórnej: skrawaniu, wierceniu, gwintowaniu, spawaniu termicznemu lub zgrzewaniu. Wymaga to odpowiedniej wiedzy na temat zachowania kompozytu podczas lokalnego nagrzewania i chłodzenia, aby uniknąć mikropęknięć czy degradacji osnowy.

Zastosowania, branże i znaczenie gospodarcze

Motoryzacja i transport – od redukcji masy po bezpieczeństwo

Jednym z najważniejszych obszarów zastosowań poliamidów wzmacnianych włóknem jest przemysł motoryzacyjny. Rosnące wymagania dotyczące redukcji emisji CO₂ oraz poprawy efektywności paliwowej wymuszają na producentach samochodów systematyczne obniżanie masy pojazdów. Zastępowanie stalowych i aluminiowych elementów komponentami z lekkich kompozytów polimerowych stanowi jedno z kluczowych narzędzi realizacji tych celów.

Poliamid wzmacniany włóknem znajduje zastosowanie m.in. w następujących grupach części:

- elementy strukturalne nadwozia i wnętrza, takie jak wzmocnienia słupków, uchwyty foteli, wsporniki deski rozdzielczej,

- komponenty układu chłodzenia i dolotowego: kolektory, obudowy termostatów, króćce, połączenia rurowe,

- elementy układów paliwowych i smarowania, wymagające dobrej odporności chemicznej,

- obudowy i mocowania elementów elektronicznych oraz czujników,

- części mechanizmów regulacyjnych – zębatki, dźwignie, prowadnice.

Poliamid wzmocniony włóknem pozwala uzyskać równowagę między sztywnością a odpornością na uderzenia, co jest istotne w elementach narażonych na obciążenia dynamiczne. Wysoka odporność termiczna odpowiednio dobranych odmian umożliwia stosowanie materiału w pobliżu silnika lub innych źródeł ciepła. Co ważne, poliamidy wzmacniane włóknem można także w pewnym stopniu recyklingować, co wpisuje się w strategie zrównoważonego rozwoju branży automotive.

Przemysł maszynowy, AGD i elektronika

Drugim kluczowym obszarem jest sektor przemysłowy obejmujący budowę maszyn, sprzęt AGD oraz elektronikę. W maszynach i urządzeniach, gdzie tradycyjnie dominowały elementy metalowe, kompozyty poliamidowe są wykorzystywane tam, gdzie wymagane jest połączenie wytrzymałości i niskiej masy z odpornością na ścieranie oraz smarność.

Typowe zastosowania obejmują:

- koła zębate, przekładnie i listwy zębate o ograniczonym poziomie hałasu pracy,

- łożyska ślizgowe i tuleje, w których wykorzystuje się samosmarujące dodatki stałe,

- obudowy silników, przekładni, sprzęgieł i elementów napędów liniowych,

- korpusy pomp, mieszadeł i armatury przemysłowej,

- elementy prowadzące oraz osłony w systemach transportu wewnętrznego.

W sprzęcie AGD poliamidy wzmacniane włóknem stosuje się w częściach ruchomych i konstrukcyjnych pralek, zmywarek, odkurzaczy czy robotów kuchennych. W elektronice i elektrotechnice z kolei wykorzystywane są obudowy, kostki przyłączeniowe, złącza, uchwyty przewodów oraz elementy systemów montażu płytek drukowanych. Istotna jest tu zarówno odporność mechaniczna, jak i odpowiednie właściwości dielektryczne.

Budownictwo, energetyka i infrastruktura

W budownictwie rośnie zainteresowanie kompozytami na bazie poliamidu jako alternatywą dla metali i klasycznych tworzyw. Przykładami mogą być elementy systemów mocowań, wsporniki, dystanse zbrojeniowe, komponenty stolarki otworowej, a także elementy fasad wentylowanych. Duża odporność na warunki atmosferyczne, korozję i starzenie umożliwia stosowanie poliamidu wzmacnianego włóknem na zewnątrz budynków, przy odpowiedniej stabilizacji UV.

W energetyce, zarówno konwencjonalnej, jak i odnawialnej, materiał ten znajduje zastosowanie w:

- elementach konstrukcyjnych turbin wiatrowych (mniejsze elementy wewnętrzne, przekładnie pomocnicze, uchwyty, kanały kablowe),

- systemach mocowania i prowadzenia przewodów elektrycznych,

- komponentach przekładni i napędów w instalacjach fotowoltaicznych oraz solarnych,

- elementach izolacyjnych w aparaturze rozdzielczej średniego napięcia.

W infrastrukturze transportowej i miejskiej poliamidy wzmacniane włóknem wykorzystywane są w elementach systemów sygnalizacji, mocowaniach barier ochronnych, komponentach systemów odwodnienia oraz różnego rodzaju uchwytach i złączkach technicznych.

Znaczenie gospodarcze i perspektywy rozwoju

Znaczenie gospodarcze poliamidów wzmacnianych włóknem wynika z ich roli jako materiału, który umożliwia zastępowanie droższych i cięższych surowców, jednocześnie spełniając wysokie wymagania mechaniczne i eksploatacyjne. Globalny rynek tworzyw konstrukcyjnych o podwyższonej wytrzymałości rośnie wraz z zapotrzebowaniem na lekkie i trwałe komponenty w motoryzacji, lotnictwie, elektronice i przemyśle maszynowym.

Dla gospodarki oznacza to:

- obniżenie kosztów produkcji poprzez redukcję masy części (mniej materiału, tańszy transport, prostsze montowanie),

- wzrost konkurencyjności firm, które potrafią projektować i wytwarzać zaawansowane detale z kompozytów,

- rozwój wyspecjalizowanych gałęzi przemysłu przetwórstwa tworzyw oraz produkcji włókien wzmacniających,

- zwiększenie efektywności energetycznej gotowych wyrobów – szczególnie w transporcie, energetyce oraz elektronice użytkowej.

Koncepcja projektowania lekkich, ale mocnych komponentów wpisuje się również w strategie zrównoważonego rozwoju, gdzie celem jest redukcja zużycia surowców, niższa emisja gazów cieplarnianych i poprawa efektywności energetycznej. Poliamid wzmacniany włóknem, dzięki swojemu potencjałowi w zakresie długiej żywotności i możliwości odzysku materiałowego, stanowi istotny element tej transformacji.

Aspekty środowiskowe i recykling

Jednym z wyzwań związanych z kompozytami polimerowymi jest ich recykling. Oddzielenie osnowy polimerowej od włókien bywa trudne technicznie i ekonomicznie. Mimo to rozwijane są różne strategie odzysku, wśród których ważną rolę odgrywa recykling mechaniczny, polegający na rozdrabnianiu odpadów, ich przetopieniu i ponownym zastosowaniu w mniej wymagających aplikacjach.

Zastosowanie odpowiednich technologii pozwala na:

- utrzymanie części właściwości mechanicznych w regranulacie,

- ograniczenie ilości odpadów trafiających na składowiska lub do spalarni,

- zmniejszenie zapotrzebowania na surowce pierwotne.

Coraz częściej rozważa się również recykling chemiczny, w którym poliamid może być rozkładany do monomerów lub oligomerów, a włókna odzyskiwane osobno. Choć technologia ta nadal jest rozwijana, w dłuższej perspektywie może przyczynić się do znacznego zmniejszenia śladu ekologicznego produkcji kompozytów.

Nowe kierunki badań i innowacje

Dynamiczny rozwój poliamidów wzmacnianych włóknem wiąże się z intensywnymi badaniami nad poprawą ich właściwości i przetwarzalności. Wśród najciekawszych kierunków można wymienić:

- zastosowanie nanonapełniaczy, takich jak nanorurki węglowe czy grafen, w połączeniu z klasycznymi włóknami, aby poprawić przewodnictwo cieplne i właściwości mechaniczne przy niewielkim wzroście masy,

- opracowanie poliamidów pochodzenia biobazowego, w których część surowców chemicznych pochodzi z odnawialnych źródeł, co pozwala zmniejszyć zależność od ropy naftowej,

- doskonalenie technologii formowania z udziałem bardzo długich włókien, które umożliwiają zastępowanie nawet elementów metalowych o wysokich wymaganiach wytrzymałościowych,

- projektowanie struktur hybrydowych, łączących poliamid wzmocniony z metalami lub kompozytami włókienniczymi, w celu stworzenia zintegrowanych, lekkich podzespołów.

Na znaczeniu zyskuje także rozwój symulacji numerycznych, które umożliwiają przewidywanie rozmieszczenia i orientacji włókien w detalu już na etapie projektowania formy i parametrów wtrysku. Dzięki temu możliwe jest optymalne ukształtowanie geometrii części pod kątem obciążeń mechanicznych, minimalizacji odkształceń i naprężeń resztkowych.

Rosnąca popularność technologii addytywnych, takich jak druk 3D z wykorzystaniem poliamidów wzmacnianych włóknem, otwiera kolejne możliwości. Kompozyty zawierające krótkie lub ciągłe włókna mogą być dziś wykorzystywane w przemysłowych drukarkach do wytwarzania funkcjonalnych prototypów, narzędzi produkcyjnych oraz krótkich serii części eksploatacyjnych. Łączy to elastyczność wzorniczą przyrostowego wytwarzania z parametrami zbliżonymi do tradycyjnie formowanych kompozytów.