Transformacja przemysłu maszynowego coraz silniej opiera się na integracji technologii cyfrowych z klasycznymi procesami wytwórczymi. Obróbka skrawaniem przestaje być jedynie sekwencją ruchów narzędzia względem przedmiotu; staje się złożonym, sterowanym informacją procesem, w którym kluczową rolę odgrywają inteligentne narzędzia. Takie narzędzia nie tylko skrawają materiał, lecz jednocześnie monitorują warunki pracy, komunikują się z obrabiarką, dostosowują parametry i umożliwiają prowadzenie procesu w oparciu o dane. Połączenie tradycyjnej wiedzy technologicznej z systemami pomiarowymi, algorytmami analizy danych i łącznością sieciową otwiera nowy etap rozwoju obróbki skrawaniem, szczególnie w kontekście koncepcji Przemysłu 4.0 i cyfrowych bliźniaków procesów obróbkowych.

Istota inteligentnych narzędzi w obróbce skrawaniem

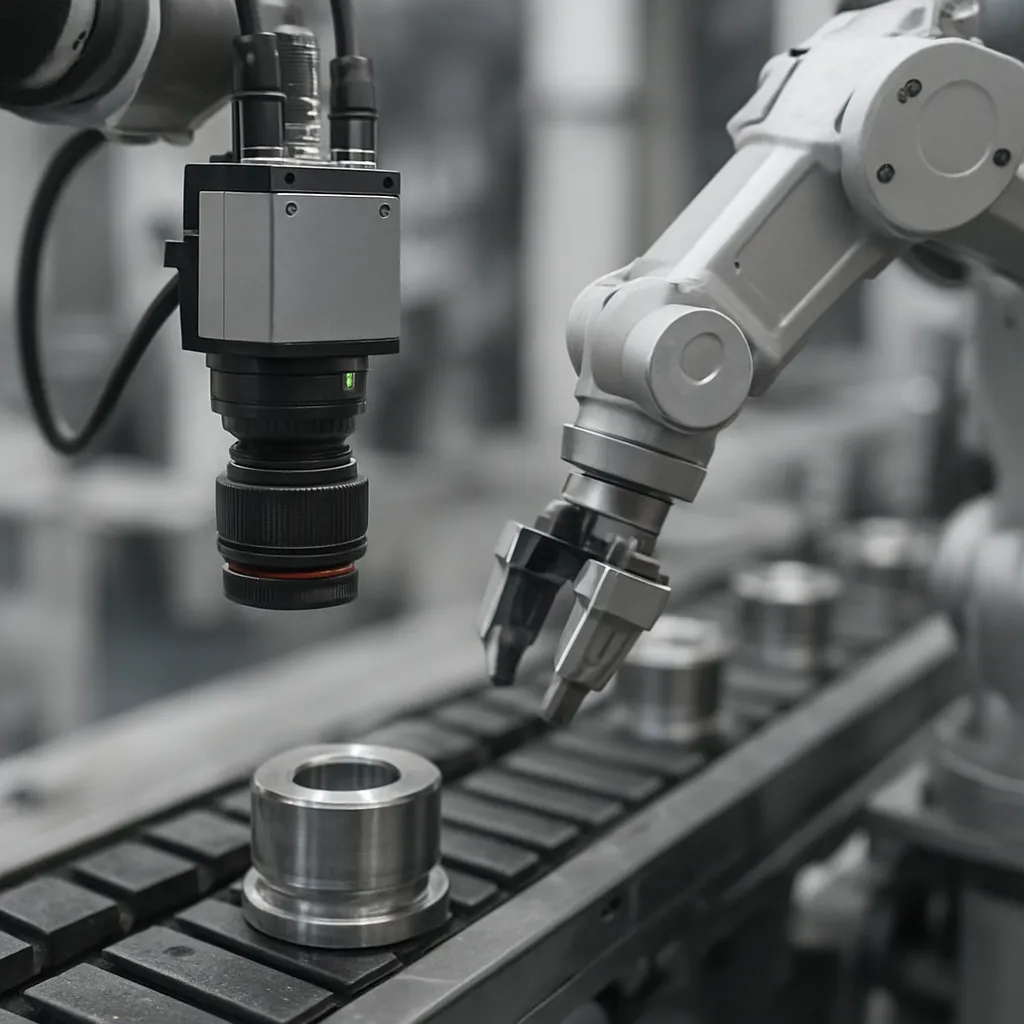

Pod pojęciem inteligentnych narzędzi skrawających kryją się rozwiązania, które łączą funkcję skrawania z funkcją pomiaru, diagnostyki oraz komunikacji. Klasyczne narzędzie było elementem pasywnym, którego rola ograniczała się do nadawania przedmiotowi wymaganych kształtów i wymiarów. Inteligentne narzędzie jest elementem aktywnym – potrafi zbierać informacje o stanie procesu i w czasie zbliżonym do rzeczywistego przekazywać je do systemu sterowania obrabiarki lub do nadrzędnego systemu zarządzania produkcją.

Do podstawowych elementów składowych inteligentnego narzędzia można zaliczyć:

- zintegrowane czujniki, np. siły, przyspieszeń, odkształceń, temperatury czy drgań, zamontowane możliwie blisko krawędzi skrawającej,

- układy akwizycji i wstępnego przetwarzania sygnałów, często oparte na dedykowanych mikroprocesorach lub układach FPGA,

- moduły komunikacyjne, przewodowe lub bezprzewodowe, zapewniające wymianę danych z układem sterowania CNC lub z chmurą,

- lokalne algorytmy analizy danych umożliwiające detekcję zdarzeń, takich jak narastanie zużycia ostrza, wystąpienie drgań samowzbudnych czy nagłe przeciążenia.

Kluczową cechą takich narzędzi jest zdolność do działania w środowisku typowym dla obróbki skrawaniem: w obecności chłodziwa, wiórów, dużych prędkości obrotowych i znacznych sił skrawania. Oznacza to konieczność stosowania zaawansowanych rozwiązań konstrukcyjnych, miniaturyzacji oraz odpornej na zakłócenia transmisji danych. Jednocześnie inteligentne narzędzia muszą zachowywać standardowe interfejsy mocowania i nie pogarszać parametrów wytrzymałościowych czy dynamicznych układu technologicznego.

W praktyce przemysłowej inteligentne narzędzia występują w różnych formach: jako noże tokarskie z czujnikami siły skrawania, frezy monolityczne z pomiarem drgań, oprawki narzędziowe zdolne do monitorowania bicia, a także głowice wiertarskie z pomiarem momentu obrotowego. W wielu przypadkach stosuje się rozwiązania hybrydowe, w których elementy pomiarowe są zintegrowane nie tyle z samym narzędziem, ile z oprawką lub modułem pośrednim, co ułatwia ich wymianę i konserwację.

Włączenie inteligentnych narzędzi do systemu produkcyjnego umożliwia przejście od klasycznego podejścia opartego na ustalonych z góry warunkach skrawania do podejścia opartego na danych. Zamiast przyjmować konserwatywne parametry, technolog może korzystać z informacji zebranych z realnych procesów, co pozwala optymalizować prędkość skrawania, posuw, głębokość skrawania czy strategię obróbki. Dzięki temu uzyskuje się lepszą kontrolę nad jakością powierzchni, dokładnością wymiarową oraz trwałością narzędzia.

Rozwiązania sensoryczne i komunikacyjne w inteligentnych narzędziach

Fundamentem inteligentnych narzędzi są odpowiednio dobrane i rozmieszczone czujniki. W przemyśle maszynowym szczególnie istotne są pomiary związane z obciążeniem mechanicznym i stanem dynamicznym procesu. Informacje te przekładają się bezpośrednio na ocenę stabilności obróbki, przewidywanie zużycia oraz identyfikację nieprawidłowości, takich jak pęknięcia ostrza czy złe mocowanie przedmiotu.

Czujniki siły, momentu i nacisku

Czujniki siły oraz momentu obrotowego są wykorzystywane do monitorowania obciążenia narzędzia podczas skrawania. Na podstawie przebiegu siły skrawania można wnioskować o zmianach właściwości materiału obrabianego, stopniu zużycia ostrza czy obecności zakłóceń, takich jak uderzenia wiórów. Czujniki te często bazują na tensometrach foliowych, piezoelektrycznych elementach kwarcowych lub czujnikach cienkowarstwowych osadzonych w strukturze nośnej narzędzia.

Wyzwaniem konstrukcyjnym jest tak umiejscowić element pomiarowy, aby był on wrażliwy na siły działające podczas obróbki, a jednocześnie nie osłabiał mechanicznie narzędzia. Stosuje się odpowiednio ukształtowane strefy pomiarowe w oprawkach lub tulejach, które przenoszą obciążenia na elementy czujnikowe. Sygnał z tensometrów trafia do miniaturowych wzmacniaczy, a następnie jest przetwarzany w postaci cyfrowej, co minimalizuje zakłócenia elektromagnetyczne.

Czujniki drgań i przyspieszeń

Drgania należą do głównych źródeł problemów w obróbce skrawaniem. Prowadzą do pogorszenia jakości powierzchni, nadmiernego zużycia ostrzy oraz ryzyka wystąpienia drgań samowzbudnych. Stąd powszechne jest stosowanie akcelerometrów w inteligentnych narzędziach. Wersje MEMS (Micro-Electro-Mechanical Systems) umożliwiają montaż czujnika bezpośrednio w oprawce lub w trzonku narzędzia, często wraz z układami kondycjonowania sygnału.

Analiza widma drgań w czasie rzeczywistym pozwala wykrywać charakterystyczne częstotliwości związane z niestabilnością procesu czy z uszkodzeniem ostrza. Na tej podstawie można automatycznie korygować parametry skrawania, np. obniżać posuw lub zmieniać prędkość obrotową, aby uniknąć pracy w niekorzystnym zakresie częstotliwości własnych układu. Rozwiązania te wpisują się w koncepcję adaptacyjnej obróbki, w której układ sterowania reaguje na aktualny stan dynamiczny procesu.

Czujniki temperatury i warunków skrawania

Temperatura w strefie skrawania ma kluczowy wpływ na trwałość narzędzia, strukturę warstwy wierzchniej obrabianego materiału oraz możliwość wystąpienia niepożądanej przemiany fazowej. Pomiar temperatury bezpośrednio przy krawędzi skrawającej jest trudny, ale stosuje się różne techniki przybliżone: czujniki wbudowane w korpus narzędzia, pirometry podczerwieni, a także pomiar temperatury chłodziwa w pobliżu strefy obróbki.

Nowoczesne inteligentne narzędzia wykorzystują czujniki cienkowarstwowe osadzane metodami technologii próżniowych na powierzchni narzędzia lub w jego pobliżu. Dane temperaturowe mogą być korelowane z siłami i drganiami, tworząc bardziej kompletny obraz obciążenia narzędzia. Pozwala to programować proces tak, aby unikać długotrwałej pracy w zakresach temperatur prowadzących do przyspieszonego zużycia powłok narzędziowych lub do zjawiska odpuszczania materiału.

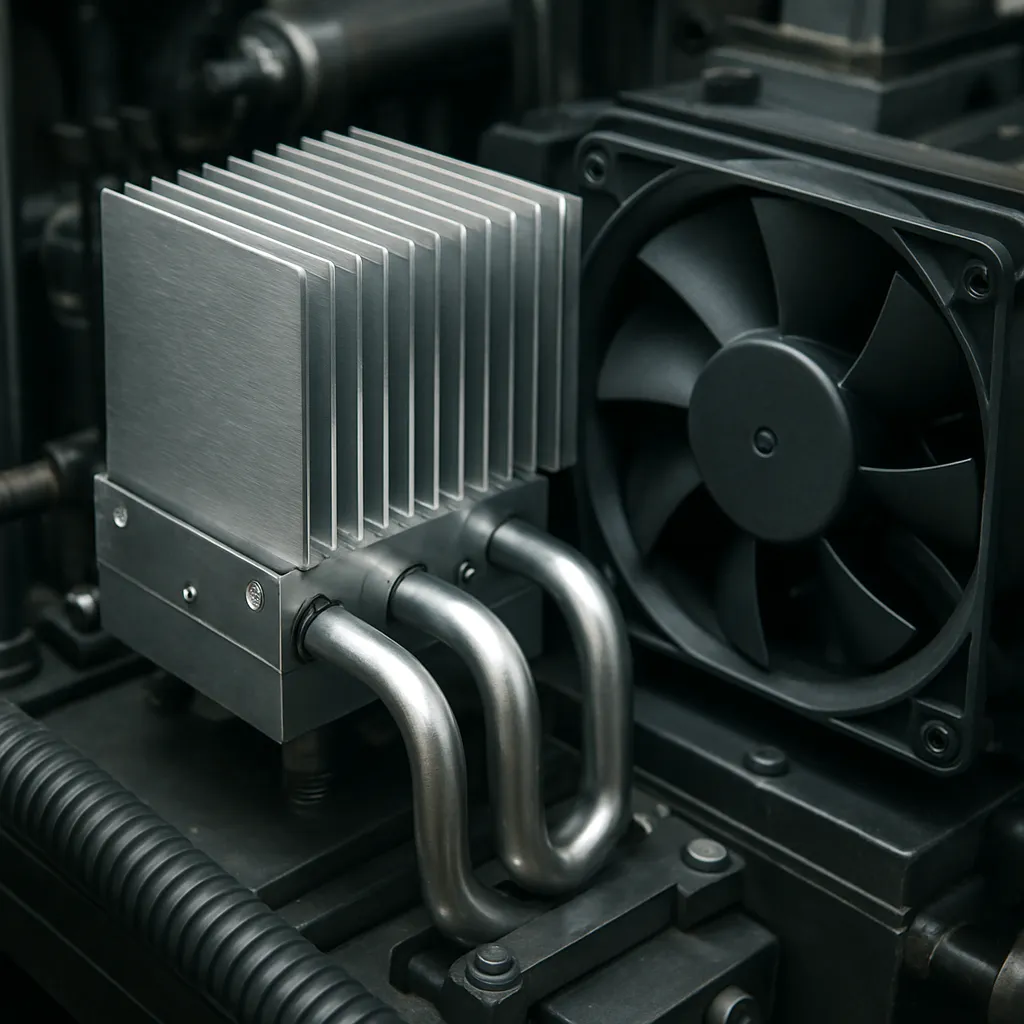

Infrastruktura komunikacyjna i zasilanie

Integracja czujników z układami sterowania wymaga niezawodnej komunikacji. Stosuje się dwie główne grupy rozwiązań: transmisję przewodową oraz bezprzewodową. W obrabiarkach CNC istotnym ograniczeniem dla rozwiązań przewodowych jest ruch obrotowy wrzeciona oraz szybkie przemieszczenia osi, dlatego rośnie znaczenie technologii bezprzewodowych, takich jak Bluetooth Low Energy, Wi-Fi w wersjach przemysłowych czy dedykowane protokoły radiowe o niskim poborze mocy.

Dane pozyskiwane z narzędzia mogą być przesyłane bezpośrednio do sterownika CNC lub do pośredniego modułu bramki IoT, który następnie integruje informacje z całej obrabiarki i przekazuje je do systemów MES lub SCADA. Coraz częściej wykorzystuje się też chmurę obliczeniową, gdzie następuje długoterminowa analiza danych, budowa modeli predykcyjnych oraz integracja z systemami zarządzania produkcją. Warunkiem powodzenia jest jednak zapewnienie odpowiedniego poziomu cyberbezpieczeństwa i separacji sieci przemysłowych od sieci publicznych.

Osobnym zagadnieniem jest zasilanie inteligentnych narzędzi. Stosuje się małe akumulatory oraz rozwiązania energy harvesting, np. odzyskiwanie energii z drgań narzędzia czy z pola magnetycznego we wrzecionie. Ograniczony budżet energetyczny wymusza stosowanie energooszczędnej elektroniki, trybów uśpienia i kompresji danych. Dzięki temu inteligentne narzędzia mogą pracować przez długi czas bez konieczności wymiany lub ładowania źródła zasilania.

Zastosowania przemysłowe i wpływ na efektywność produkcji

W wielu sektorach przemysłu maszynowego – od motoryzacji, przez lotnictwo, po produkcję form i matryc – obróbka skrawaniem jest procesem kluczowym dla jakości i kosztu wyrobu. Wprowadzenie inteligentnych narzędzi zmienia sposób definiowania strategii obróbkowych oraz organizacji całego ciągu technologicznego. Zamiast opierać się wyłącznie na doświadczeniu technologa i katalogowych danych producentów narzędzi, przedsiębiorstwa coraz częściej korzystają z rzeczywistych danych procesowych, co sprzyja optymalizacji i standaryzacji.

Monitorowanie stanu narzędzi i predykcja zużycia

Jednym z najbardziej rozwiniętych obszarów zastosowań jest monitorowanie stanu narzędzia. Zużycie ostrza prowadzi do wzrostu sił skrawania, pogorszenia jakości powierzchni oraz ryzyka nagłego wykruszenia. Tradycyjne podejście polega na okresowej wymianie narzędzia po określonej liczbie sztuk lub czasie pracy, co często oznacza wymianę zbyt wczesną (strata potencjału narzędzia) lub zbyt późną (wzrost braków jakościowych).

Inteligentne narzędzia wyposażone w czujniki sił i drgań umożliwiają implementację strategii utrzymania predykcyjnego. Dane z czujników są analizowane za pomocą algorytmów statystycznych i metod uczenia maszynowego, które rozpoznają charakterystyczne wzorce związane z różnymi stadami zużycia. System może na bieżąco wyznaczać pozostały potencjał eksploatacyjny narzędzia i sugerować optymalny moment wymiany.

Dzięki temu zmniejsza się liczba nieplanowanych przestojów, a jednocześnie maksymalnie wykorzystuje się kosztowne narzędzia skrawające. Ma to bezpośredni wpływ na koszty jednostkowe wytwarzania detalu, szczególnie w produkcji wielkoseryjnej i masowej. Zastosowanie inteligentnych narzędzi pozwala również na szybkie identyfikowanie serii wyrobów potencjalnie zagrożonych obniżoną jakością, co ułatwia ich selekcję i ogranicza ryzyko reklamacji.

Adaptacyjne sterowanie procesem skrawania

Kolejnym ważnym obszarem jest adaptacyjne sterowanie parametrami obróbki. W rzeczywistych warunkach produkcyjnych występują odchyłki twardości materiału, zmiany warunków chłodzenia, wahania temperatury otoczenia czy różnice w sposobie mocowania przedmiotu. Prowadzi to do zmienności sił i temperatur w strefie skrawania. Ustawienie stałych parametrów, choć wygodne, nie jest optymalne, bo musi uwzględniać najgorszy możliwy przypadek.

Inteligentne narzędzia, dostarczające bieżących informacji o obciążeniu, pozwalają na dynamiczną korekcję parametrów skrawania. Jeżeli system wykrywa nadmierny przyrost siły lub drgań, może automatycznie zmniejszyć posuw lub głębokość skrawania, aby utrzymać proces w bezpiecznym obszarze. Gdy warunki są korzystniejsze, parametry mogą być stopniowo zwiększane, aby skrócić czas cyklu.

Tego typu adaptacyjne podejście jest szczególnie istotne w obróbce materiałów trudnoskrawalnych, takich jak nadstopy niklu, stopy tytanu czy materiały kompozytowe stosowane w lotnictwie. W tych przypadkach margines błędu jest niewielki, a uszkodzenie detalu czy narzędzia generuje bardzo wysokie koszty. Stałe monitorowanie procesu i szybka reakcja na symptomy niestabilności znacząco poprawiają bezpieczeństwo obróbki.

Integracja z systemami Przemysłu 4.0

Rola inteligentnych narzędzi rośnie wraz z upowszechnianiem się koncepcji Przemysłu 4.0. Dane pozyskiwane z procesu skrawania stają się jednym z filarów budowy cyfrowego bliźniaka obrabiarki, a także całej linii technologicznej. Dzięki temu możliwe jest symulowanie różnych wariantów parametrów obróbki, przewidywanie skutków zmian materiałów, a także planowanie harmonogramów produkcji z uwzględnieniem dostępności narzędzi i ich przewidywanego zużycia.

Inteligentne narzędzia mogą komunikować się z systemami zarządzania narzędziami (Tool Management), które przechowują informacje o typach, lokalizacji i historii eksploatacji. W połączeniu z danymi z magazynów automatycznych oraz z identyfikatorami RFID narzędzia stają się elementem szerszego ekosystemu informacyjnego. System jest w stanie automatycznie zamawiać nowe płytki skrawające lub narzędzia, gdy prognozowany poziom zużycia wskazuje na zbliżające się wyczerpanie zapasu.

W zakładach produkcyjnych realizujących krótkie serie i częste przezbrojenia istotne znaczenie ma możliwość szybkiego uruchomienia nowego procesu. Dane z inteligentnych narzędzi mogą być wykorzystywane do automatycznego dostrajania parametrów pierwszej sztuki, ograniczając liczbę próbnych przejść i czas poświęcony na ręczną korekcję. W ten sposób realizowany jest postulat elastycznej, a jednocześnie efektywnej produkcji, zgodnej z ideą masowej personalizacji wyrobów.

Wpływ na jakość i stabilność procesu

Stabilność procesu obróbki skrawaniem przekłada się bezpośrednio na jakość geometryczną i właściwości warstwy wierzchniej detalu. W obecności drgań, skokowych zmian siły skrawania czy przegrzewania materiału rośnie ryzyko powstawania mikropęknięć, naprężeń szczątkowych oraz błędów kształtu. Inteligentne narzędzia, poprzez ciągłe monitorowanie stanu procesu, umożliwiają wczesne wykrycie takich zjawisk i podjęcie działań korygujących.

Przykładowo, analiza sygnału drgań może ujawnić narastanie amplitudy w okolicy częstotliwości własnych układu narzędzie–uchwyt–wrzeciono. System może wówczas automatycznie zmienić prędkość obrotową, przenosząc proces poza obszar rezonansowy. Podobnie, nagły wzrost siły skrawania może wskazywać na stępienie ostrza lub niewłaściwy stan powierzchni naddatku, co wymaga zmiany strategii obróbki lub dodatkowego przejścia wykańczającego.

Kontrola jakości z wykorzystaniem inteligentnych narzędzi nie ogranicza się do reakcji w czasie rzeczywistym. Dane archiwalne pozwalają budować bazy wiedzy o zachowaniu konkretnych kombinacji: materiał–narzędzie–obrabiarka. W dłuższej perspektywie umożliwia to optymalizację konstrukcji narzędzi, doboru powłok ochronnych oraz procedur chłodzenia. Z perspektywy przedsiębiorstwa jest to istotne, ponieważ wpływa na redukcję liczby poprawek, braków i reklamacji, co bezpośrednio przekłada się na konkurencyjność na rynku globalnym.

W tym kontekście szczególne znaczenie ma możliwość integracji inteligentnych narzędzi z systemami kontroli pomiarowej on-machine oraz near-machine. Połączenie danych z procesu skrawania z wynikami pomiarów metrologicznych pozwala budować zaawansowane modele korekcyjne, które automatycznie kompensują odchyłki wymiarowe w kolejnych operacjach. Tworzy to zamkniętą pętlę sprzężenia zwrotnego między obróbką a kontrolą jakości, co zbliża przemysł maszynowy do pełnej, samonadzorującej się produkcji.

Wraz z dalszym rozwojem rozwiązań sensorycznych, metod uczenia maszynowego i architektury systemów sterowania można oczekiwać, że inteligentne narzędzia staną się standardowym wyposażeniem nowoczesnych obrabiarek. Będą one nie tylko źródłem danych, lecz kluczowym elementem umożliwiającym budowę w pełni zintegrowanego, cyfrowego ekosystemu obróbki, w którym stabilność, dokładność, efektywność i niezawodność procesu staną się w równym stopniu wynikiem inżynierii mechanicznej, jak i analityki danych, automatyzacji oraz nowoczesnych technologii informacyjnych. W takim ujęciu obróbka skrawaniem przy użyciu inteligentnych narzędzi jest jednym z filarów cyfrowej transformacji przemysłu, łącząc w spójną całość tradycyjną wiedzę technologiczną, mechatronikę, sensorystykę i zaawansowane systemy sterowania, a także otwierając drogę do jeszcze głębszej integracji procesów produkcyjnych w ramach przyszłych koncepcji przemysłu 5.0.