Przemysł cementowy przechodzi dynamiczną transformację, napędzaną rosnącymi wymaganiami środowiskowymi, koniecznością redukcji emisji CO₂ oraz potrzebą poprawy trwałości i funkcjonalności konstrukcji. Zmienia się nie tylko technologia produkcji klinkieru czy sposób zarządzania zakładami, lecz przede wszystkim sposób projektowania samych materiałów cementowych. Badania koncentrują się dziś na optymalnym wykorzystaniu surowców, inżynierii mikrostruktury, zastosowaniu dodatków mineralnych i domieszek chemicznych, a także na integracji narzędzi cyfrowych oraz metod modelowania numerycznego. Dzięki temu cement i beton przestają być postrzegane wyłącznie jako tradycyjne materiały konstrukcyjne, a stają się zaawansowanymi kompozytami, projektowanymi na miarę konkretnych zastosowań, wymagań trwałościowych i środowiskowych.

Zmiana paradygmatu: od klasycznego betonu do materiału inżyniersko projektowanego

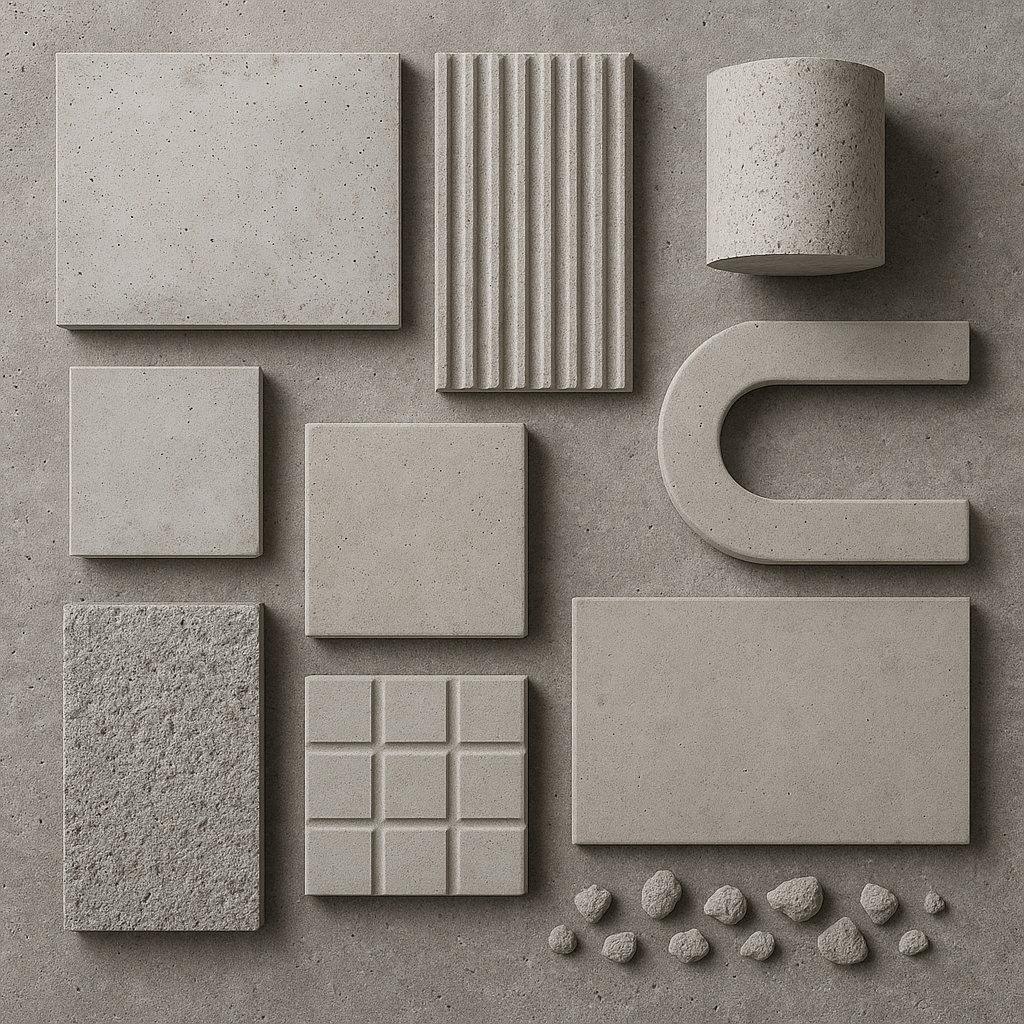

Tradycyjny beton był przez dziesięciolecia definiowany głównie przez wytrzymałość na ściskanie po 28 dniach oraz podstawowy skład: cement, kruszywo, woda i ewentualnie proste domieszki. Nowe trendy w projektowaniu materiałów cementowych koncentrują się na znacznie szerszym zestawie parametrów: trwałości, odporności na agresję chemiczną, odporności na wysoką temperaturę, skurczu, szczelności, podatności na recykling czy śladzie środowiskowym w całym cyklu życia. Oznacza to przejście od podejścia „recepturowego” do podejścia opartego na inżynierii materiałowej oraz cyfrowym projektowaniu kompozytu.

Projektowanie materiałów cementowych coraz częściej korzysta z narzędzi pozwalających analizować mikrostrukturę zaczynu i betonu oraz przewidywać jego zachowanie w skali konstrukcji. Obejmuje to zarówno modele hydratacji, jak i symulacje przepływu jonów agresywnych, rozwój rys czy zmiany właściwości pod wpływem temperatury i wilgotności. Taka perspektywa jest szczególnie istotna w kontekście infrastruktury krytycznej (mosty, tunele, zapory, obiekty energetyczne), gdzie wymagany czas użytkowania sięga 100 lat lub więcej.

Równolegle przemysł cementowy znajduje się pod silną presją regulacyjną, związaną z transformacją energetyczną, systemem handlu uprawnieniami do emisji oraz wymaganiami zrównoważonego budownictwa. Wymusza to zmniejszanie udziału klinkieru portlandzkiego w cemencie, wprowadzanie nowych odmian cementów wieloskładnikowych, a także projektowanie mieszanek betonowych o obniżonej zawartości spoiwa przy zachowaniu lub nawet zwiększeniu parametrów użytkowych. Przesuwa to punkt ciężkości z samej produkcji cementu na optymalizację całego łańcucha wartości: od surowców, przez wytwarzanie, aż po eksploatację i recykling materiału.

Nowe generacje spoiw cementowych i dodatków mineralnych

Kluczowym kierunkiem rozwoju są nowe typy spoiw cementowych, które pozwalają redukować udział klinkieru, a tym samym emisję CO₂ z pieców cementowych. Z jednej strony następuje intensywny rozwój cementów wieloskładnikowych zawierających dodatki mineralne, z drugiej – badane są alternatywne systemy wiążące, takie jak spoiwa oparte na geopolimerach czy spoiwa niskoemisyjne z aktywowanymi chemicznie odpadami przemysłowymi. Coraz większe znaczenie ma także wykorzystanie odpadów i produktów ubocznych innych branż jako surowców do produkcji materiałów cementowych.

Cementy wieloskładnikowe o obniżonym śladzie węglowym

Cement portlandzki z dodatkami mineralnymi jest obecnie podstawowym narzędziem zmniejszania intensywności emisji CO₂ w przemyśle cementowym. Współczesne normy dopuszczają szeroki zakres kombinacji klinkieru i dodatków, takich jak popioły lotne, żużel wielkopiecowy, pucolany naturalne lub syntetyczne, wapienie oraz mikrofazy reaktywne pochodzące z recyklingu. Projektowanie takich cementów wymaga uwzględnienia:

- reaktywności dodatku w określonych warunkach hydratacji,

- wpływu na porowatość i mikrostrukturę zaczynu,

- kinetyki rozwoju wytrzymałości w czasie,

- odporności na agresję chemiczną (siarczany, chlorki, CO₂),

- wrażliwości na zmiany temperatury dojrzewania,

- kompatybilności z domieszkami chemicznymi.

Współczesne podejście zakłada nie tylko zastępowanie części klinkieru dodatkiem biernym, ale tworzenie systemów o właściwościach synergicznych. Przykładowo kombinacja żużla i wapienia może poprawiać zarówno parametry reologiczne, jak i trwałość, a także ograniczać porowatość kapilarną. Odpowiednie dobranie uziarnienia i udziałów procentowych pozwala osiągać betony o wysokiej szczelności przy niższym cieku spoiwa, co pozytywnie wpływa na zużycie surowców i energii.

Dodatki pucolanowe i geopolimerowe ścieżki rozwoju

Dodatki pucolanowe, takie jak popioły krzemionkowe, metakaolin czy naturalne pucolany pochodzenia wulkanicznego, odgrywają kluczową rolę w kształtowaniu mikrostruktury. Ich reaktywność pucolanowa pozwala na wiązanie portlandytu, tworząc dodatkowe fazy C-S-H, które zwiększają gęstość i szczelność struktury. Dla projektantów oznacza to możliwość uzyskania betonu o większej trwałości przy jednoczesnym zmniejszeniu zawartości klinkieru.

Równolegle intensywnie rozwijają się badania nad spoiwami geopolimerowymi, w których klasyczny klinkier cementowy zostaje zastąpiony aktywowanymi alkalicznie krzemianami i glinianami pochodzącymi z odpadów przemysłowych, takich jak popioły lotne F i C, żużle hutnicze, czy odpady ceramiczne. Systemy geopolimerowe potrafią osiągać bardzo wysoką trwałość i odporność chemiczną, a ich ślad węglowy może być znacznie niższy od tradycyjnych spoiw portlandzkich. Wyzwania obejmują jednak:

- standaryzację surowców odpadowych,

- długoterminowe dane eksploatacyjne,

- kompatybilność z istniejącymi normami i przepisami budowlanymi,

- kwestie bezpieczeństwa pracy przy stosowaniu silnie alkalicznych aktywatorów.

Mikro- i nano-dodatki modyfikujące mikrostrukturę

Nowym obszarem, w którym przemysł cementowy coraz aktywniej poszukuje rozwiązań, jest zastosowanie mikro- i nano-dodatków. Mikrokrzemionka (silica fume), pyły reaktywne o bardzo drobnym uziarnieniu oraz nanocząstki, takie jak nano-SiO₂, nano-Al₂O₃ czy nanorurki węglowe, pozwalają na kontrolę struktury w skali nanometrów. Dzięki temu możliwe jest:

- zagęszczenie struktury żelu C-S-H i redukcja porów kapilarnych,

- zmniejszenie przepuszczalności dla chlorków i CO₂,

- zwiększenie odporności na ścieranie i uderzenia,

- poprawa przyczepności w strefie przejściowej zaczyn–kruszywo (ITZ).

Projektowanie mieszanek z udziałem takich dodatków wymaga jednak dużej precyzji, ponieważ niekontrolowane aglomerowanie cząstek nanometrycznych może pogorszyć właściwości reologiczne i spowodować niejednorodność struktury. Konieczne jest zatem stosowanie zaawansowanych metod dyspersji oraz monitorowanie wpływu tych dodatków na całe spektrum właściwości materiału, a nie tylko na wybrane parametry wytrzymałościowe.

Zaawansowane betony funkcjonalne i cyfrowe projektowanie mikrostruktury

Beton stał się materiałem wielofunkcyjnym, który może przewodzić prąd, sam się naprawiać, tłumić fale elektromagnetyczne lub pełnić funkcję środka magazynującego ciepło. Rozwój tych betonów jest nierozerwalnie związany z zaawansowanym projektowaniem mieszanki, a także z wykorzystaniem narzędzi cyfrowych – od modelowania numerycznego hydratacji i skurczu, po optymalizację uziarnienia i strukturę porów. Przemysł cementowy inwestuje w badania nad betonami o wysokich parametrach użytkowych, które umożliwiają redukcję ilości materiału w konstrukcji przy jednoczesnym zwiększeniu jej trwałości.

Betony wysokowartościowe i wysokowydajne

Betony wysokowartościowe (HPC) i ultrawysokowartościowe (UHPC) wyróżniają się bardzo niską porowatością, wysoką wytrzymałością na ściskanie (często powyżej 120 MPa) oraz znakomitą trwałością. Swoje właściwości zawdzięczają one precyzyjnie zaprojektowanemu systemowi ziaren, ograniczeniu największych frakcji kruszywa, zastosowaniu reaktywnych dodatków mineralnych oraz wysokiej zawartości superplastyfikatorów nowej generacji. W rezultacie powstaje materiał o niezwykle gęstej mikrostrukturze, odpornej na penetrację agresywnych jonów.

Dla przemysłu cementowego i wykonawstw oznacza to możliwość projektowania smuklejszych elementów, redukcji przekrojów oraz zwiększenia rozpiętości konstrukcji. Jednocześnie, przy rozsądnym podejściu do doboru surowców, można częściowo kompensować zwiększone zużycie energii i spoiwa poprzez istotne obniżenie masy całkowitej konstrukcji. Nowe trendy zmierzają w stronę łączenia HPC i UHPC z technikami prefabrykacji oraz z automatyzacją wytwarzania elementów, co wpisuje się w szerszą cyfryzację branży budowlanej.

Samozagęszczające się mieszanki i reologia sterowana cyfrowo

Betony samozagęszczające się (SCC) są jednym z najważniejszych osiągnięć ostatnich dekad. Ich zdolność do wypełniania szalunku i zbrojenia bez wibracji wynika z zaawansowanej kontroli właściwości reologicznych. Projektowanie SCC w nowoczesnej odsłonie opiera się na:

- precyzyjnej kontroli rozkładu uziarnienia wszystkich składników,

- stosowaniu superplastyfikatorów o specyficznej budowie polimerowej,

- zastosowaniu dodatków lepiszczowych i zagęszczających,

- modelowaniu przepływu mieszanki w złożonych układach zbrojeniowych.

Nowością jest wykorzystanie symulacji CFD i reologii numerycznej do przewidywania zachowania się mieszanki w warunkach rzeczywistych oraz korekta składu na podstawie cyfrowych modeli. Przemysł cementowy testuje również systemy monitoringu w czasie rzeczywistym, oparte na czujnikach lepkości i płynięcia w węzłach betoniarskich, które pozwalają dynamicznie korygować dozowanie wody i domieszek w odpowiedzi na zmiany wilgotności i uziarnienia kruszyw.

Betony samonaprawiające się i inteligentne materiały cementowe

Postęp w projektowaniu materiałów cementowych otwiera drogę do tzw. inteligentnych betonów, zdolnych do samodzielnego reagowania na uszkodzenia lub zmiany środowiska. Wśród najbardziej zaawansowanych rozwiązań znajdują się:

- betony samonaprawiające się z kapsułkami zawierającymi spoiwo lub polimery, które uwalniają się pod wpływem pęknięć,

- systemy bakteryjne, w których bakterie wytrącają węglan wapnia w szczelinach, zamykając mikrorysy,

- betony z włóknami przewodzącymi, umożliwiające monitorowanie stanu naprężeń poprzez pomiar rezystywności,

- materiały cementowe pełniące funkcję magazynów ciepła dzięki dodatkom o wysokiej pojemności cieplnej.

Projektowanie takich materiałów wymaga połączenia wiedzy z zakresu chemii cementu, fizyki materiałów porowatych, mikrobiologii oraz inżynierii elektrycznej. Przemysł cementowy coraz częściej współpracuje z jednostkami badawczymi, by opracować systemy, które można skalować do produkcji przemysłowej i które spełnią rygorystyczne wymagania normatywne. Rozwój inteligentnych betonów ma szczególne znaczenie w kontekście długowiecznej infrastruktury oraz rosnącej roli systemów monitoringu konstrukcji.

Cyfrowe narzędzia modelowania i optymalizacji składu

Nowe trendy w projektowaniu materiałów cementowych są ściśle powiązane z digitalizacją procesów projektowych i produkcyjnych. Coraz większą rolę odgrywają:

- modele hydratacji, które przewidują rozwój struktury w funkcji czasu, temperatury i składu spoiwa,

- symulacje transportu jonów i gazów w porowatej matrycy cementowej,

- algorytmy optymalizacyjne, poszukujące najlepszego składu pod kątem wybranych kryteriów (wytrzymałość, trwałość, koszt, zrównoważony rozwój),

- uczenie maszynowe do przewidywania właściwości na podstawie dużych zbiorów danych z laboratoriów i węzłów betoniarskich.

Przemysł cementowy wdraża narzędzia, które łączą dane z laboratoriów, zakładów produkcyjnych i placów budów, tworząc cyfrowe bliźniaki (digital twins) dla materiałów i procesów. Pozwala to nie tylko na optymalizację samej mieszanki, ale także na dostosowanie parametrów dojrzewania, pielęgnacji i warunków układania w zależności od pogody, geometrii elementu i oczekiwanego czasu rozdeskowania. Tym samym projektowanie materiału staje się procesem ciągłym, reagującym na zmieniające się warunki produkcji i użytkowania.

Integracja z gospodarką o obiegu zamkniętym i strategie dekarbonizacji

Rosnące wymagania klimatyczne powodują, że nowe trendy w projektowaniu materiałów cementowych są nierozłącznie związane z koncepcją gospodarki o obiegu zamkniętym oraz z długoterminowymi strategiami dekarbonizacji. Dotyczy to zarówno samej produkcji klinkieru, jak i optymalizacji zawartości spoiwa w betonie, wydłużania trwałości konstrukcji, ułatwiania recyklingu oraz wychwytywania CO₂ w trakcie życia materiału. Przemysł cementowy aktywnie poszukuje rozwiązań, które pozwolą redukować emisja przy jednoczesnym zachowaniu lub podniesieniu jakości użytkowej wyrobów.

Optymalizacja składu w kierunku redukcji klinkieru

Najbardziej oczywistym i wciąż kluczowym kierunkiem jest redukcja klinkieru portlandzkiego w składzie cementu poprzez zwiększanie udziału dodatków mineralnych i opracowywanie nowych odmian cementów wieloskładnikowych. Jednak w miarę wyczerpywania się tradycyjnych źródeł dodatków, takich jak popiół lotny czy żużel z hut żelaza, rośnie znaczenie alternatywnych surowców, np. odpadowych krzemianów z innych gałęzi przemysłu. Projektowanie takich cementów wymaga zrównoważenia reaktywności, stabilności objętościowej, barwy oraz kompatybilności z istniejącymi procesami technologicznymi.

Oprócz samej substytucji klinkieru istotne jest optymalne projektowanie składu betonu w taki sposób, by osiągać wymaganą wytrzymałość i trwałość przy możliwie najniższym współczynniku spoiwa. Zastosowanie nowoczesnych domieszek chemicznych, poprawa uziarnienia kruszyw oraz wykorzystanie zaawansowanych dodatków mineralnych umożliwiają znacujące obniżenie ilości cementu w jednostce objętości betonu. W praktyce oznacza to, że nowoczesne betony konstrukcyjne często wymagają mniej spoiwa niż ich odpowiedniki sprzed kilkunastu lat, przy jednoczesnym podniesieniu parametrów użytkowych.

Recykling betonu i wykorzystanie kruszyw z recyklingu

Projektowanie materiałów cementowych musi dziś uwzględniać ich przyszły recykling. Rozwój technologii kruszenia, separacji i oczyszczania odpadów budowlanych umożliwia ponowne wykorzystanie złomu betonowego jako kruszywa. Wymaga to jednak uwagi na kilka kluczowych aspektów:

- wyższa nasiąkliwość kruszywa recyklingowego i wpływ na zapotrzebowanie na wodę,

- zmienność jakościową materiału pochodzącego z różnych źródeł,

- potencjalne zanieczyszczenia (stal, drewno, gips),

- wpływ pozostałego zaczynu na przyczepność w nowym kompozycie.

Nowe trendy obejmują również tzw. projektowanie „pod recykling”, czyli takie kształtowanie składu i struktury materiału, aby po zakończeniu eksploatacji konstrukcji możliwe było efektywne odzyskanie frakcji kruszywa oraz ewentualne wykorzystanie zdolności do ponownej karbonatyzacji. W tym kontekście istotne stają się badania nad betonami, które dzięki dopasowanej mikrostrukturze łatwiej poddają się procesom mechanicznego rozdrobnienia oraz separacji składników.

Karbonatyzacja wymuszona i wychwytywanie CO₂

Interesującym kierunkiem jest rozwój technologii wymuszonej karbonatyzacji, w której świeże lub częściowo stwardniałe elementy betonowe są poddawane kontrolowanemu działaniu CO₂ w warunkach przemysłowych. Pozwala to przyspieszyć proces tworzenia węglanów wapnia w strukturze materiału, co może prowadzić do:

- dodatkowej stabilizacji objętościowej,

- zmniejszenia porowatości i poprawy trwałości,

- wiążącego częściowego pochłaniania CO₂ (negatywny wkład do bilansu emisji).

Projektowanie materiałów do takiej obróbki wymaga zharmonizowania rodzaju spoiwa, uziarnienia, porowatości początkowej oraz warunków ekspozycji. Przemysł cementowy testuje technologie, w których CO₂ z procesów spalania paliw w piecach cementowych jest wychwytywany i wykorzystywany do karbonatyzacji prefabrykatów. W przyszłości takie rozwiązania mogą stać się istotnym elementem strategii neutralności klimatycznej branży.

Nowe standardy trwałości i podejście oparte na cyklu życia

Współczesne podejście do projektowania materiałów cementowych coraz częściej opiera się na analizie cyklu życia (LCA – Life Cycle Assessment). Ocenia się nie tylko emisje związane z produkcją cementu i betonu, ale także:

- koszty i zużycie zasobów na etapie eksploatacji (konserwacja, naprawy),

- trwałość konstrukcji i jej wpływ na bezpieczeństwo użytkowników,

- możliwości recyklingu i odzysku surowców po zakończeniu użytkowania,

- bilans emisji związanych z karbonatyzacją naturalną w tym okresie.

W efekcie trend projektowy przesuwa się z minimalizacji zużycia cementu jako takiego ku optymalizacji trwałości i niezawodności w długiej perspektywie. Materiał o nieco wyższym śladzie węglowym w fazie produkcji może być korzystniejszy środowiskowo, jeśli umożliwi wydłużenie czasu użytkowania obiektu i redukcję liczby napraw. Tego rodzaju ocena wymaga jednak rzetelnych danych, a także współpracy projektantów, producentów materiałów, wykonawców i inwestorów.

Cyfryzacja produkcji, kontrola jakości i rola badań laboratoryjnych

Nowe trendy w projektowaniu materiałów cementowych są ściśle związane z rozwojem technik pomiarowych oraz automatyzacją procesów produkcyjnych. Przemysł cementowy inwestuje w laboratoria wyposażone w zaawansowaną aparaturę analityczną, a zakłady produkcyjne coraz częściej działają w oparciu o systemy sterowania o podwyższonej autonomii. Kluczowe staje się ciągłe sprzężenie zwrotne pomiędzy projektowaniem materiału, jego produkcją a zachowaniem w rzeczywistych warunkach eksploatacji.

Zaawansowane metody badań mikrostruktury i trwałości

Rozwój naukowy w dziedzinie cementu i betonu jest możliwy dzięki coraz bardziej wyrafinowanym technikom badawczym, które pozwalają obserwować procesy hydratacji, powstawania żelu C-S-H, rozwoju porowatości oraz mechanizmów degradacji. Wśród najważniejszych narzędzi można wymienić:

- mikroskopię skaningową (SEM) i transmisyjną (TEM) wraz z analizą składu (EDS),

- rentgenowską tomografię komputerową do trójwymiarowej analizy porowatości,

- dyfrakcję rentgenowską (XRD) do identyfikacji faz krystalicznych,

- termograwimetrię i analizę DSC do badania przemian termicznych,

- testy przyspieszonej korozji zbrojenia i penetracji chlorków.

Uzyskane dane stanowią podstawę do budowy modeli numerycznych, które mogą być następnie wykorzystane w procesie projektowania nowych receptur i prognozowaniu trwałości. To z kolei umożliwia lepsze dopasowanie materiału do konkretnego środowiska pracy: od klimatów morskich, poprzez obszary przemysłowe, aż po konstrukcje narażone na cykle zamrażania i rozmrażania.

Automatyzacja węzłów betoniarskich i kontrola on-line

Nowoczesne węzły betoniarskie są coraz częściej wyposażone w systemy czujników, które monitorują parametry produkcji w czasie rzeczywistym: wilgotność kruszyw, temperaturę składników, lepkość mieszanki czy przebieg hydratacji w pierwszych godzinach dojrzewania. Dane te są wykorzystywane przez algorytmy sterujące do automatycznej korekty dozowania wody, domieszek oraz w niektórych przypadkach do modyfikacji proporcji składników spoiwa.

Dzięki temu możliwe jest utrzymanie stabilnych właściwości mieszanki mimo zmienności surowców, warunków otoczenia czy odległości transportu. Trend ten wpisuje się w szerszą koncepcję Przemysłu 4.0, w której cyfrowe modele i realne procesy są ze sobą połączone w czasie rzeczywistym. W rezultacie projektowanie materiału nie kończy się w laboratorium, lecz jest kontynuowane na etapie produkcji i dostawy, co zwiększa niezawodność końcowego wyrobu.

Współpraca nauki i przemysłu w tworzeniu nowych standardów

Wdrażanie innowacyjnych materiałów cementowych wymaga nie tylko badań laboratoryjnych i optymalizacji technologii, ale także ich uznania w przepisach i normach. Ostatnie lata przyniosły intensyfikację współpracy pomiędzy uczelniami technicznymi, instytutami badawczymi, producentami cementu i betonu oraz organami normalizacyjnymi. Celem jest tworzenie standardów, które dopuszczą do szerszego stosowania cementy o obniżonym udziale klinkieru, dodatki pochodzenia odpadowego, betony specjalne, a także rozwiązania umożliwiające monitorowanie stanu konstrukcji.

Jednocześnie rośnie znaczenie szkoleń i transferu wiedzy do praktyki inżynierskiej. Projektanci, wykonawcy oraz służby utrzymania muszą rozumieć specyfikę nowych materiałów: ich zalety, ograniczenia, wymagania dotyczące pielęgnacji czy monitoringu. Bez tego nawet najbardziej zaawansowane technologie nie przyniosą spodziewanych korzyści. Przemysł cementowy pełni tu rolę łącznika, który przekłada wyniki badań na realne produkty i rozwiązania stosowane na budowach.

Perspektywy rozwoju i wyzwania dla przemysłu cementowego

Nowe trendy w projektowaniu materiałów cementowych ukazują przemysł cementowy jako sektor o wysokim stopniu innowacyjności, w którym łączą się zagadnienia chemii, fizyki, inżynierii lądowej, informatyki i ekologii. Przyszłość tej branży będzie kształtowana przez kilka równoległych procesów: dalszą dekarbonizację, cyfryzację, rozwój inteligentnych materiałów oraz integrację z gospodarką o obiegu zamkniętym. Jednocześnie wyzwania związane z dostępnością surowców, zmiennością regulacji oraz koniecznością zapewnienia bezpieczeństwa i trwałości infrastruktury będą wymagały ciągłej adaptacji i wprowadzania innowacji.

W perspektywie najbliższych dekad można spodziewać się większego udziału cementów o bardzo niskim udziale klinkieru, spoiw alternatywnych opartych na aktywacji krzemianów i glinianów, a także hybrydowych systemów wiążących. Rozwiną się techniki wymuszonej karbonatyzacji i wychwytywania CO₂, a także systemy monitoringu konstrukcji oparte na inteligentnych betonach i czujnikach wbudowanych w materiał. Projektowanie mikrostruktury kompozytu, optymalizacja cyklu życia i integracja danych z wielu źródeł staną się codzienną praktyką inżynierów i technologów.

W tym kontekście szczególnie ważne będzie budowanie kultury innowacji oraz otwartości na współpracę między różnymi uczestnikami łańcucha wartości: od producentów surowców, poprzez wytwórców cementu i betonu, po projektantów, wykonawców i użytkowników obiektów. Tylko takie podejście umożliwi pełne wykorzystanie potencjału, jaki niosą ze sobą nowe trendy w projektowaniu materiałów cementowych oraz pozwoli przemysłowi cementowemu odegrać aktywną rolę w transformacji w kierunku bardziej zrównoważony i odpornych na zmiany klimatu systemów budownictwa.