Nikiel jest jednym z kluczowych metali dla współczesnej cywilizacji – łączy w sobie wysoką odporność korozyjną, dobre własności mechaniczne i wyjątkową stabilność w szerokim zakresie temperatur. Stanowi niezbędny składnik wielu stopów konstrukcyjnych, materiałów wysokotemperaturowych, a także ogniw elektrochemicznych, w tym nowoczesnych akumulatorów litowo‑jonowych. Dzięki temu odgrywa strategiczną rolę zarówno w tradycyjnych gałęziach przemysłu ciężkiego, jak i w szybko rozwijających się sektorach technologii niskoemisyjnych oraz energetyki odnawialnej.

Charakterystyka niklu jako metalu i jego występowanie

Nikiel to metal przejściowy o liczbie atomowej 28, należący do żelazowców, obok żelaza i kobaltu. W temperaturze pokojowej ma barwę srebrzysto‑białą z lekkim połyskiem, jest twardy, ale stosunkowo plastyczny, co pozwala na łatwe walcowanie go na blachy czy ciągnienie na drut. Jego gęstość wynosi około 8,9 g/cm³, a temperatura topnienia sięga 1455°C. Taka kombinacja własności sprawia, że nikiel świetnie nadaje się do pracy w podwyższonych temperaturach, przy obciążeniach mechanicznych i w agresywnych środowiskach chemicznych.

W naturze nikiel nie występuje w stanie rodzimym na dużą skalę, choć śladowe ilości spotykane są w meteorytach żelaznych i niektórych skałach głębinowych. Z punktu widzenia przemysłowego kluczowe są dwie główne grupy złóż: rudy siarczkowe oraz rudy tlenkowe (boksytowe i laterytowe). Różnią się one nie tylko składem mineralogicznym, lecz także technologią przeróbki, kosztami wydobycia oraz wpływem na środowisko.

W złożach siarczkowych nikiel występuje najczęściej razem z miedzią, kobaltem i żelazem, tworząc minerały takie jak pentlandyt czy chalkopiryt. Te rudy są tradycyjnie najłatwiejsze do przetworzenia i historycznie stanowiły podstawę światowej produkcji niklu. Z kolei rudy tlenkowe, powstające w wyniku długotrwałego wietrzenia skał ultrazasadowych w klimacie tropikalnym, zawierają nikiel związany w strukturze minerałów żelaza i glinu. Ich przetwarzanie jest bardziej energochłonne i złożone, ale ogromna dostępność złóż laterytowych sprawia, że coraz bardziej zyskują na znaczeniu.

Największe zasoby i wydobycie niklu koncentrują się w kilku regionach świata. Do ścisłej czołówki należą Indonezja, Filipiny, Rosja, Nowa Kaledonia, Kanada oraz Australia. Każdy z tych obszarów rozwinął specyficzną infrastrukturę górniczą i hutniczą, dostosowaną do rodzaju występujących rud oraz odległości od głównych rynków zbytu. W wielu krajach nikiel stanowi istotne źródło wpływów budżetowych oraz fundament lokalnych gospodarek górniczych, co wiąże się zarówno z korzyściami ekonomicznymi, jak i zewnętrznymi kosztami środowiskowymi.

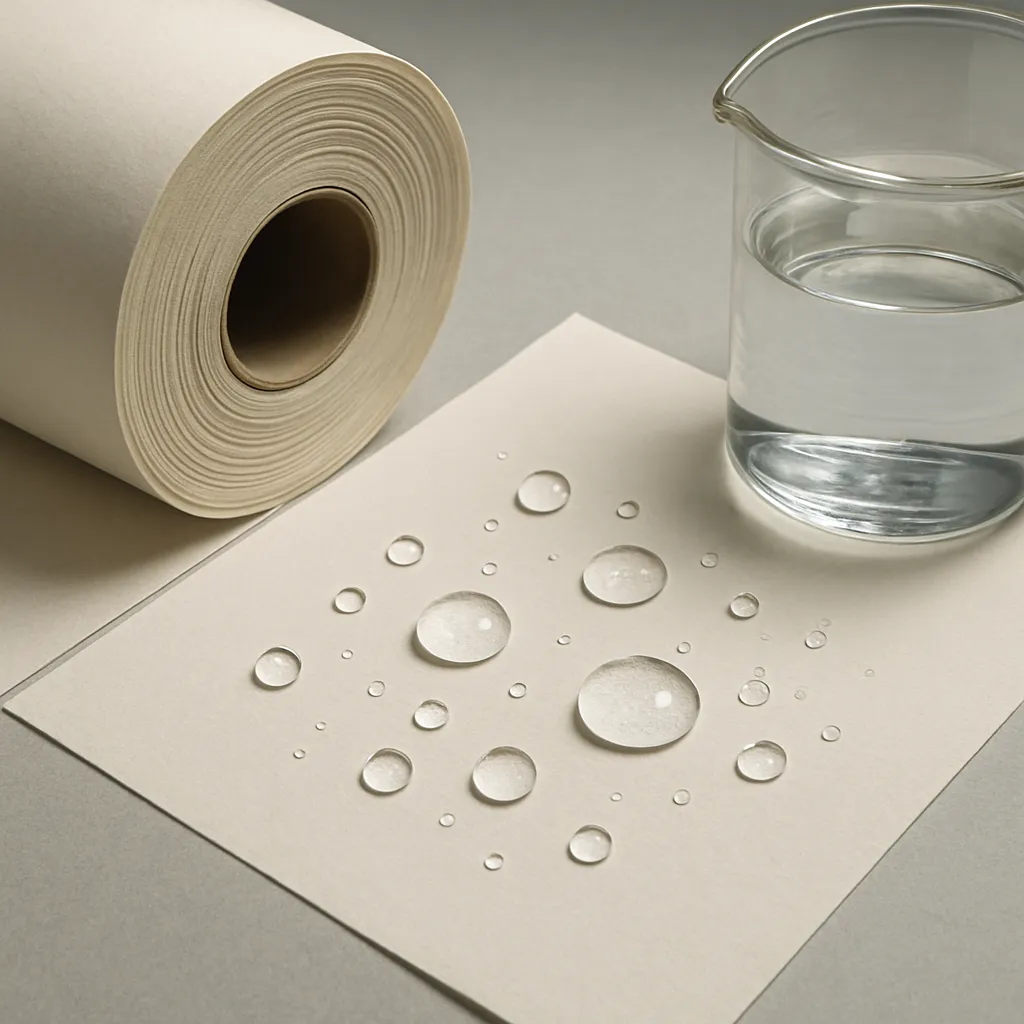

Pod względem chemicznym nikiel wykazuje wysoką odporność na wiele czynników korozyjnych, w tym roztwory alkaliczne, liczne sole oraz niektóre kwasy organiczne. Kluczowym mechanizmem jego odporności jest tworzenie się na powierzchni cienkiej, pasywującej warstwy tlenkowej, która chroni głębsze warstwy metalu przed dalszym utlenianiem. Ta zdolność pasywacji staje się szczególnie istotna, gdy nikiel znajduje się w stopach, zwłaszcza ze stalą i chromem, tworząc stale nierdzewne o niezwykle szerokim zakresie zastosowań.

Warto wspomnieć, że nikiel jest także pierwiastkiem biologicznie czynnym – w śladowych ilościach występuje w organizmach żywych i może być składnikiem niektórych enzymów. Jednocześnie jest metalem potencjalnie alergizującym: kontakt skóry z niklem, zwłaszcza w środowisku lekko kwaśnym (pot, kosmetyki), może prowadzić do reakcji alergicznych u osób wrażliwych. To zjawisko ma istotne konsekwencje przy projektowaniu wyrobów użytkowych, biżuterii czy elementów odzieży, które pozostają w bezpośrednim kontakcie z ciałem.

Procesy produkcji i rafinacji niklu

Droga od rudy do gotowego metalu jest w przypadku niklu złożona i obejmuje wiele etapów technologicznych: wydobycie, przeróbkę mechaniczną, wzbogacanie, procesy pirometalurgiczne lub hydrometalurgiczne, a następnie rafinację i ewentualne dalsze uszlachetnianie. Zastosowana metoda zależy w głównej mierze od typu rudy i zawartości surowca, a także od wymogów dotyczących końcowej czystości metalu.

W pierwszej kolejności ruda jest wydobywana – w kopalniach głębinowych lub odkrywkowych – a następnie kruszona i mielona do odpowiedniej granulacji. W przypadku rud siarczkowych kluczowym etapem jest flotacja, pozwalająca na wzbogacenie koncentratu niklowo‑miedziowego. Dzięki zastosowaniu odczynników flotacyjnych, powietrza i mieszania w specjalnych komorach, cząstki minerałów siarczkowych przyczepiają się do pęcherzyków powietrza i wynoszone są na powierzchnię, tworząc pianę bogatą w nikiel i miedź. Pozwala to znacząco zwiększyć zawartość metalu w koncentracie, co zmniejsza koszty dalszego przetwarzania.

Wzbogacony koncentrat poddawany jest następnie procesom pirometalurgicznym. Typowy ciąg obejmuje prażenie (utlenianie części siarczków), topienie w piecach zawiesinowych lub elektrycznych oraz konwertorowanie, w wyniku którego usuwa się nadmiar żelaza i siarki. Powstaje w ten sposób tzw. matte niklowo‑miedziowa o podwyższonej zawartości metali użytecznych. Następnie matte jest rafinowana, często z wykorzystaniem metod hydrometalurgicznych, w szczególności ługowania amoniakalnego lub kwasowego, w celu rozdzielenia niklu, miedzi, kobaltu i innych pierwiastków towarzyszących.

Rudy laterytowe wymagają odmiennego podejścia. Jedną z kluczowych technologii jest wysokociśnieniowe ługowanie kwasowe (HPAL, High Pressure Acid Leaching), w którym rozdrobniona ruda jest mieszana z roztworem kwasu siarkowego i poddawana działaniu wysokiej temperatury i ciśnienia w autoklawach. Nikiel oraz kobalt przechodzą do roztworu, natomiast większość żelaza i innych składników pozostaje w osadzie. Następnie wykonuje się szereg etapów oczyszczania, strącania selektywnego oraz wymiany jonowej, aby otrzymać roztwory wystarczająco czyste do elektrolitycznego wydzielenia niklu lub wytworzenia siarczanów niklu jako półproduktu.

Inną technologią, często stosowaną dla rud tlenkowych o niższej zawartości niklu, jest proces produkcji żeliwa niklowego (ferronickel). W tym przypadku ruda po suszeniu i prażeniu jest redukowana w piecach obrotowych lub elektrycznych przy użyciu koksu lub węgla, a następnie topiona z dodatkiem topników. Powstaje stop żelaza z niklem o określonej zawartości Ni (zwykle 20–40%), który stanowi bezpośredni wsad do produkcji stali nierdzewnych i innych stopów żelaza. Taka forma produktu redukuje koszty związane z dalsą rafinacją, choć nie nadaje się do zastosowań wymagających bardzo wysokiej czystości metalu.

Rafinacja niklu do postaci wysokiej czystości może być przeprowadzana metodami elektrochemicznymi. W procesie elektrolitycznym nikiel surowy pełni rolę anody, a na katodach osadza się metal o czystości sięgającej 99,9% lub wyższej. Zanieczyszczenia, takie jak żelazo, miedź, ołów czy metale szlachetne, są usuwane z elektrolitu lub gromadzą się w tzw. szlamie anodowym, który można dodatkowo przerobić w celu odzyskania cennych pierwiastków, m.in. srebra czy platyny.

W przemysłowych łańcuchach dostaw coraz większą rolę odgrywa także recykling. Złom stali nierdzewnej, stopów niklu oraz zużyte ogniwa baterii staje się ważnym źródłem tego metalu. W zależności od rodzaju odpadu stosuje się topienie w piecach elektrycznych (dla złomów metalicznych) lub metody hydrometalurgiczne (dla materiałów z baterii). Rosnący udział recyklingu jest odpowiedzią na potrzebę zmniejszania śladu węglowego, ograniczania eksploatacji złóż pierwotnych oraz zwiększania bezpieczeństwa dostaw w obliczu rosnącego zapotrzebowania.

W całym łańcuchu produkcyjnym niklu istotnym wyzwaniem jest oddziaływanie na środowisko: emisje dwutlenku węgla i tlenków siarki, powstawanie odpadów stałych, zużycie wody i energia potrzebna do procesów wysokotemperaturowych. Dlatego producenci inwestują w nowoczesne systemy odpylania, neutralizację ścieków, rekultywację terenów pogórniczych oraz optymalizację procesów technologicznych pod kątem efektywności energetycznej. Pojawiają się również innowacyjne metody, takie jak ługowanie biohydrometalurgiczne z udziałem mikroorganizmów, które pozwalają obniżyć koszty i zmniejszyć presję na środowisko.

Zastosowania niklu w przemyśle i jego znaczenie gospodarcze

Największą pojedynczą dziedziną zastosowań niklu jest produkcja stopów żelaza, przede wszystkim stali nierdzewnych. Dodatek kilku do kilkunastu procent niklu, w połączeniu z odpowiednią zawartością chromu, powoduje, że stal zyskuje zdolność pasywacji i staje się odporna na korozję w wielu środowiskach, od kuchennych po morskie. W efekcie stal nierdzewna stała się podstawowym materiałem dla przemysłu spożywczego, chemicznego, farmaceutycznego, budownictwa, motoryzacji i wielu innych sektorów. Szacuje się, że ponad połowa światowego zużycia niklu trafia właśnie do tego typu stali.

Poza stalami nierdzewnymi, nikiel jest również kluczowym składnikiem tzw. nadstopów, czyli stopów o bardzo wysokiej wytrzymałości i odporności w ekstremalnie wysokich temperaturach, często przekraczających 800–1000°C. Nadstopy niklowe zawierają zwykle dodatki chromu, kobaltu, molibdenu, tytanu czy aluminium i są stosowane w najtrudniejszych warunkach, m.in. w łopatkach i dyszach turbin gazowych, elementach silników odrzutowych, urządzeniach energetyki konwencjonalnej i jądrowej, a także w instalacjach przemysłu chemicznego. Ich stosowanie pozwala znacząco poprawić sprawność turbin i zmniejszyć zużycie paliw, co przekłada się na niższą emisję zanieczyszczeń gazowych.

Ogromne znaczenie gospodarcze niklu przejawia się również w sektorze elektrochemicznym. Jednym z najważniejszych kierunków wykorzystania jest produkcja baterii, zwłaszcza akumulatorów litowo‑jonowych oraz starszych systemów, takich jak akumulatory niklowo‑metalowo‑wodorkowe (Ni‑MH) czy niklowo‑kadmowe (Ni‑Cd). W nowoczesnych akumulatorach do pojazdów elektrycznych stosuje się katody o wysokiej zawartości niklu (np. NMC – nikiel‑mangan‑kobalt, NCA – nikiel‑kobalt‑aluminium), które zapewniają wysoką gęstość energii przy akceptowalnej żywotności. Zmiana składu chemicznego w kierunku większego udziału niklu pozwala ograniczać ilość droższego i bardziej problematycznego kobaltu, jednocześnie zwiększając pojemność baterii.

Wraz z dynamicznym rozwojem elektromobilności i magazynowania energii rośnie popyt na związki niklu do produkcji materiałów katodowych. Ma to daleko idące konsekwencje dla całego łańcucha dostaw, od inwestycji w nowe kopalnie, przez modernizację hut, po rozwój technologii recyklingu baterii. Kraje dysponujące dużymi złożami niklu i rozwiniętą infrastrukturą przetwórczą zyskują strategiczną przewagę gospodarczą, stając się kluczowymi dostawcami surowca dla producentów samochodów elektrycznych i systemów magazynowania energii z OZE.

Nikiel pełni także ważną rolę w galwanotechnice. Proces niklowania – czyli pokrywania powierzchni innych metali cienką warstwą niklu – stosuje się zarówno dla poprawy ochrony korozyjnej, jak i dla uzyskania estetycznego wykończenia. Powłoki niklowe nakłada się m.in. na stal, mosiądz czy miedź w produkcji elementów armatury, części samochodowych, sprzętu AGD, elementów elektronicznych, a także biżuterii oraz dodatków odzieżowych. W zależności od zastosowania stosuje się różne rodzaje powłok: błyszczące, satynowe, warstwy wielostopniowe (np. nikiel–chrom) czy nikiel chemiczny o równomiernej grubości na skomplikowanych geometrycznie detalach.

Kolejną istotną grupą wyrobów są specjalne stopy niklu z miedzią, takie jak monel, charakteryzujące się bardzo dobrą odpornością na korozję w wodzie morskiej, alkaliach i niektórych kwasach. Wykorzystuje się je w przemyśle okrętowym, chemicznym i w instalacjach odsalania wody morskiej. Wysoka wytrzymałość, stabilność wymiarowa oraz odporność na korozję sprawiają, że stopy te są używane do produkcji armatury, wymienników ciepła, pomp, zaworów i innych elementów wymagających długiej, bezawaryjnej pracy.

W technologii próżniowej i elektronice nikiel służy jako materiał konstrukcyjny i powłokowy. Jest stosowany w obudowach lamp elektronowych, elementach lamp rentgenowskich, osłonach i strukturach wewnętrznych urządzeń próżniowych, a także w złączach elektrycznych, gdzie liczy się dobra przewodność, stabilność i odporność na utlenianie. Często wykorzystuje się go w postaci cienkich warstw nanoszonych metodami fizycznego osadzania z fazy gazowej (PVD), chemicznego osadzania (CVD) lub chemicznego niklowania z roztworu.

Znaczenie gospodarcze niklu wykracza daleko poza pojedyncze branże. Ze względu na kluczową rolę w sektorach takich jak hutnictwo stali, energetyka, przemysł chemiczny, motoryzacja, lotnictwo czy technologie magazynowania energii, uważany jest za surowiec strategiczny. Wahania jego cen na rynkach światowych mają bezpośredni wpływ na koszty inwestycji infrastrukturalnych, produkcję dóbr trwałego użytku, a nawet konkurencyjność całych gałęzi przemysłu. Z tego powodu wiele krajów i korporacji podejmuje działania w celu dywersyfikacji źródeł dostaw, zabezpieczania długoterminowych kontraktów oraz rozwijania własnych zdolności recyklingu, aby ograniczyć ryzyko zawirowań rynkowych.

Oprócz korzyści ekonomicznych, nikiel rodzi także wyzwania związane z bezpieczeństwem i zdrowiem publicznym. Jego związki w określonych formach i stężeniach mogą być toksyczne, a długotrwała ekspozycja na pyły niklowe w środowisku pracy jest niepożądana. Wiele krajów wdrożyło ścisłe normy narażenia dla pracowników oraz regulacje dotyczące obecności niklu w wyrobach konsumenckich, szczególnie w przedmiotach mających długotrwały kontakt ze skórą. Rozwój technologii o mniejszej emisji zanieczyszczeń oraz ciągłe doskonalenie przepisów BHP stanowią istotny element zrównoważonego wykorzystania tego metalu.

W perspektywie kolejnych dekad rola niklu wydaje się jeszcze wzrastać. Transformacja energetyczna, nacisk na dekarbonizację gospodarki oraz szybki rozwój elektromobilności tworzą nowe pola zastosowań, jednocześnie zwiększając presję na zapewnienie stabilnych, odpowiedzialnych i etycznych łańcuchów dostaw. Nikiel staje się jednym z filarów nowej infrastruktury energetycznej i transportowej, a innowacje technologiczne w obszarze wydobycia, przetwórstwa i recyklingu będą w coraz większym stopniu determinować jego dostępność, cenę i oddziaływanie na środowisko.