Mosiądze wysokoniklowe stanowią szczególną grupę stopów miedzi, które dzięki podwyższonej zawartości niklu łączą w sobie elegancki wygląd, wysoką odporność na korozję oraz bardzo dobre własności mechaniczne. Materiały te są kluczowe w wielu gałęziach przemysłu, zwłaszcza tam, gdzie wymagana jest jednocześnie trwałość, odporność na agresywne środowiska i stabilność parametrów w długim okresie eksploatacji. Zrozumienie ich składu, procesu wytwarzania oraz obszarów zastosowań pozwala lepiej ocenić ich znaczenie gospodarcze, a także świadomie je dobierać w projektowaniu nowoczesnych instalacji i urządzeń.

Charakterystyka i właściwości mosiądzów wysokoniklowych

Mosiądze wysokoniklowe to stopy miedzi, w których podstawowymi składnikami są miedź (Cu), cynk (Zn) oraz stosunkowo wysoka zawartość niklu (Ni), zazwyczaj w przedziale od kilku do kilkunastu procent. W praktyce termin ten bywa stosowany wobec materiałów pośrednich pomiędzy klasycznymi mosiądzami a stopami miedzioniklowymi – w zależności od normy i producenta zakres składu może się nieco różnić. Dodatek niklu znacząco modyfikuje zarówno mikrostrukturę, jak i własności użytkowe stopu.

Podstawową funkcją niklu w mosiądzach jest podniesienie odporności na korozję, zwłaszcza w środowiskach zawierających chlor, siarczany oraz w atmosferach przemysłowych o podwyższonej agresywności chemicznej. Nikiel wpływa również na wzrost wytrzymałości mechanicznej oraz twardości, co sprawia, że mosiądze wysokoniklowe mogą być eksploatowane w bardziej obciążonych warunkach niż typowe mosiądze konstrukcyjne.

Oprócz miedzi, cynku i niklu w składzie pojawiają się często dodatki stopowe takie jak żelazo (Fe), mangan (Mn), cyna (Sn), aluminium (Al), a niekiedy także ołów (Pb) w niewielkich ilościach. Dobór składników dodatkowych pozwala precyzyjnie kształtować takie parametry jak:

- granica plastyczności i wytrzymałość na rozciąganie,

- twardość i odporność na ścieranie,

- stabilność własności w podwyższonej temperaturze,

- skrawalność i podatność na obróbkę plastyczną,

- przewodność elektryczna i cieplna,

- odporność na odcynkowanie i korozję naprężeniową.

Właśnie problem odcynkowania, czyli selektywnego wymywania cynku z powierzchni stopu w niekorzystnych warunkach korozyjnych, jest jednym z kluczowych zagadnień przy projektowaniu wyrobów z mosiądzów pracujących w kontakcie z wodą lub roztworami soli. Dodatek niklu poprawia odporność na ten rodzaj degradacji, co przekłada się na większą trwałość armatury, elementów złącznych czy części instalacji.

Własności fizyczne mosiądzów wysokoniklowych plasują je pomiędzy klasycznymi mosiądzami a stopami miedzioniklowymi. Przewodność elektryczna jest niższa niż w czystej miedzi, ale nadal wystarczająca do zastosowań w wielu aparatach, szczególnie tam, gdzie wymagana jest odporność mechaniczna zamiast maksymalnej przewodności. Gęstość stopów tego typu zwykle mieści się w przedziale 8,3–8,8 g/cm³, a temperatura topnienia, w zależności od składu, zazwyczaj przekracza 900°C, co umożliwia bezpieczną pracę w podwyższonej temperaturze otoczenia.

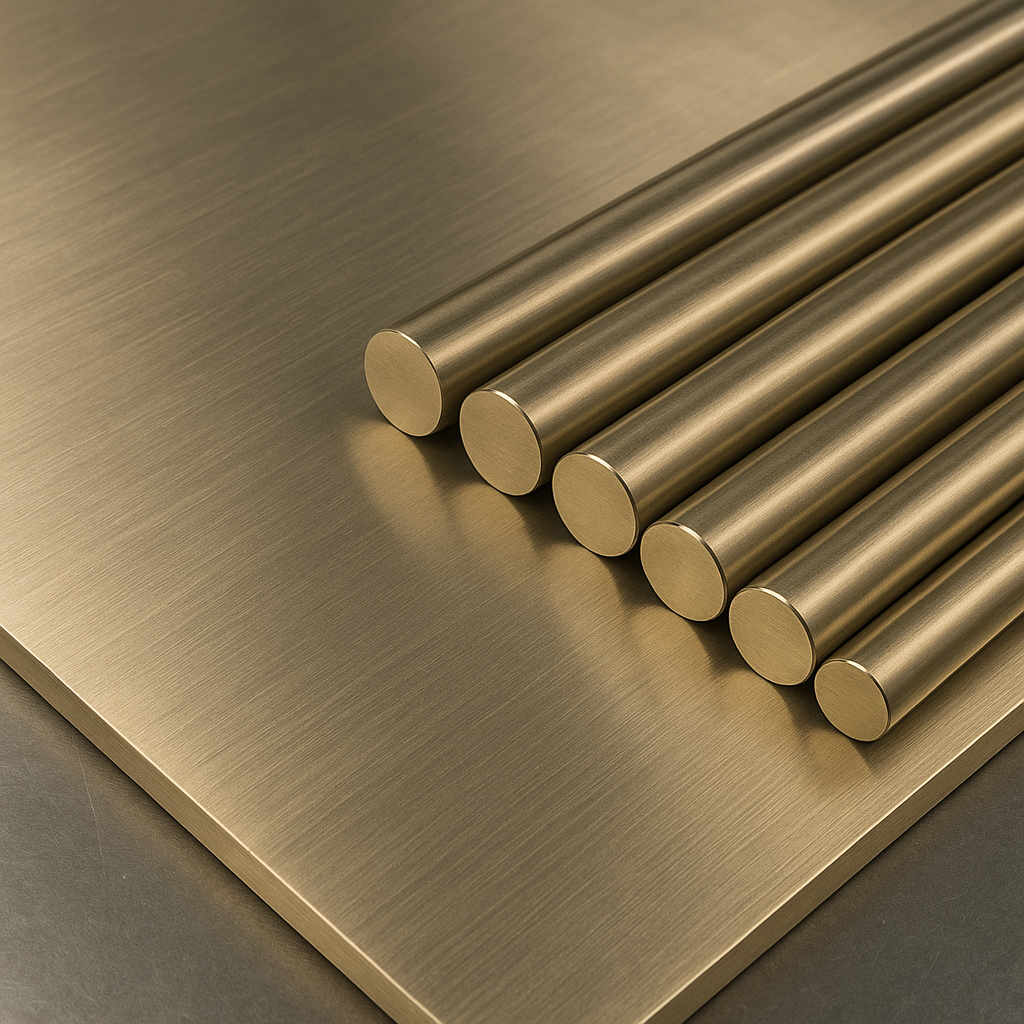

Charakterystycznym wyróżnikiem mosiądzów wysokoniklowych jest ich kolor i połysk. Wraz ze wzrostem zawartości niklu odcień materiału staje się bardziej srebrzysty lub lekko żółtawy z metalicznym połyskiem przypominającym niekiedy stal nierdzewną. Taka estetyka, połączona z dobrą odpornością na matowienie i korozję atmosferyczną, sprawia, że stopy te są cenione także w zastosowaniach dekoracyjnych oraz w produkcji elementów o charakterze reprezentacyjnym.

Proces produkcji i obróbka mosiądzów wysokoniklowych

Wytwarzanie mosiądzów wysokoniklowych jest procesem wieloetapowym, wymagającym precyzyjnego kontrolowania składu chemicznego oraz warunków obróbki cieplnej i plastycznej. Podstawowym surowcem jest miedź elektrolityczna o wysokiej czystości, do której dodaje się cynk, nikiel oraz składniki stopowe według założonej receptury. Coraz większe znaczenie ma również recykling, czyli wykorzystanie złomu mosiężnego i miedzioniklowego, co pozwala obniżyć koszty produkcji oraz wpływ na środowisko.

Topienie i rafinacja

Proces produkcyjny rozpoczyna się w piecu topialnym – może to być piec indukcyjny, elektryczny łukowy lub gazowy, w zależności od skali zakładu i wymaganego poziomu czystości. Do pieca wprowadza się miedź, stopowy nikiel lub złom niklowy, a także odpowiednio dobrany nośnik cynku. Cynk, jako pierwiastek o stosunkowo niskiej temperaturze wrzenia, musi być wprowadzany z zachowaniem ścisłej kontroli temperatury, tak aby ograniczyć jego parowanie i zapewnić uzyskanie zakładanej zawartości w stopie.

Po stopieniu wsadu przeprowadza się rafinację, czyli usuwanie zanieczyszczeń niemetalicznych oraz niepożądanych domieszek. W tym celu stosuje się odpowiednie topniki i żużle, które wiążą tlenki i siarczki, a także zabiegi odtleniania przy użyciu fosforu lub innych dodatków. Szczególnie istotna jest kontrola zawartości siarki, tlenu i ołowiu, gdyż ich nadmiar może pogarszać własności plastyczne oraz odporność korozyjną materiału.

Nowoczesne huty i odlewnie korzystają z zaawansowanych systemów kontroli jakości, opierających się na analizach spektrometrycznych próbek ciekłego metalu. Umożliwia to bieżącą korektę składu poprzez dodawanie odpowiednich ilości metali stopowych, zanim przystąpi się do odlewania.

Odlewanie wlewków i półwyrobów

Po uzyskaniu właściwego składu chemicznego ciekły stop kierowany jest do procesu odlewania. W zależności od późniejszego przeznaczenia materiału stosuje się:

- odlewanie grawitacyjne w kokilach – dla prętów, kęsów i wlewków walcowniczych,

- ciągłe odlewanie – do produkcji wlewków przeznaczonych do walcowania blach i taśm,

- odlewanie precyzyjne – dla skomplikowanych kształtów, np. elementów aparatury chemicznej czy detali armatury.

Chłodzenie ciekłego metalu odbywa się w kontrolowanych warunkach, aby uniknąć zbyt dużych naprężeń wewnętrznych i powstawania niekorzystnych faz międzykrystalicznych. Mikrostruktura mosiądzów wysokoniklowych jest z reguły mieszaniną faz α i β (w zależności od stężenia cynku i niklu), a dodatki stopowe mogą sprzyjać powstawaniu wtrąceń wzmacniających lub stabilizujących strukturę.

Obróbka plastyczna na gorąco i na zimno

Po odlaniu wlewków następuje etap obróbki plastycznej, która ma na celu nadanie materiałowi ostatecznych wymiarów oraz poprawę jego własności mechanicznych. Walcowanie na gorąco prętów, blach czy rur umożliwia rozdrobnienie ziarna i usunięcie ewentualnych wad odlewniczych. Odpowiednio dobrana temperatura walcowania jest kluczowa – zbyt niska sprzyja pękaniu i zjawisku kruchości, zbyt wysoka może prowadzić do nadmiernego wzrostu ziarna i spadku wytrzymałości.

W dalszej kolejności stosuje się obróbkę na zimno, taką jak ciągnienie drutów i rur, walcowanie na zimno taśm, gięcie, tłoczenie czy głębokie tłoczenie blach. Mosiądze wysokoniklowe zazwyczaj dobrze poddają się formowaniu, choć zwiększona zawartość niklu może nieco podnosić opory odkształcenia w porównaniu z tradycyjnymi mosiądzami. Ze względu na umacnianie odkształceniowe, w trakcie intensywnej obróbki plastycznej konieczne jest okresowe wyżarzanie rekrystalizujące.

Obróbka cieplna

Obróbka cieplna mosiądzów wysokoniklowych obejmuje głównie wyżarzanie ujednorodniające, rekrystalizujące oraz odprężające. Wyżarzanie ujednorodniające prowadzi się najczęściej bezpośrednio po odlaniu, aby zminimalizować segregację pierwiastków stopowych oraz wyrównać skład w całej objętości wlewka. Wyżarzanie rekrystalizujące, stosowane po intensywnej obróbce na zimno, ma na celu usunięcie umocnienia i przywrócenie plastyczności, co ułatwia dalsze formowanie.

W zależności od zastosowania końcowego, materiał może być pozostawiony w stanie wyżarzonym (dla lepszej plastyczności i obróbki), półtwardym lub utwardzonym odkształceniowo – jeśli priorytetem jest wysoka wytrzymałość. Niektóre gatunki mogą wykorzystywać również mechanizm umacniania wydzieleniowego, jednak w praktyce przemysłowej częściej opiera się na umacnianiu przez odkształcenie i dobór odpowiedniej mikrostruktury.

Obróbka skrawaniem i łączenie

Mosiądze wysokoniklowe na ogół dobrze poddają się obróbce skrawaniem, choć ich skrawalność jest zazwyczaj nieco niższa niż klasycznych mosiądzów ołowiowych. Zawartość niklu i ewentualne dodatki manganu lub żelaza mogą zwiększać ścieranie narzędzi, dlatego wskazane jest stosowanie ostrzy z węglików spiekanych oraz chłodzenia w trakcie procesu. Dla niektórych zastosowań produkowane są gatunki z dodatkiem ołowiu, poprawiające właściwości skrawalne kosztem nieznacznego obniżenia odporności korozyjnej.

Łączenie elementów z mosiądzów wysokoniklowych odbywa się poprzez lutowanie twarde, spawanie lub zgrzewanie. Lutowanie jest szczególnie popularne w instalacjach rurowych oraz przy produkcji wymienników ciepła. Spawanie wymaga doboru odpowiednich materiałów dodatkowych, zwykle o składzie zbliżonym do spawanego stopu, aby uniknąć powstawania stref o odmiennej odporności korozyjnej lub własnościach mechanicznych. W wielu zastosowaniach preferuje się jednak połączenia gwintowane lub kołnierzowe, które ułatwiają demontaż i serwis.

Zastosowania mosiądzów wysokoniklowych w przemyśle

Mosiądze wysokoniklowe znajdują szerokie zastosowanie w wielu sektorach gospodarki, szczególnie tam, gdzie niezbędne jest połączenie odporności na działanie środowiska, wytrzymałości mechanicznej oraz stabilnych własności w czasie. Ich rola jest istotna zarówno w tradycyjnych gałęziach przemysłu ciężkiego, jak i w nowoczesnych technologiach, wymagających wysokiej niezawodności i bezpieczeństwa.

Energetyka i przemysł chemiczny

W sektorze energetycznym mosiądze wysokoniklowe są wykorzystywane przede wszystkim do produkcji rur, wymienników ciepła, kondensatorów oraz elementów instalacji pracujących w kontakcie z wodą chłodzącą, parą wodną czy roztworami chemicznymi. Szczególne znaczenie ma tu ich korozyjna odporność na wodę morską i roztwory soli, co sprawia, że są chętnie stosowane w elektrowniach nadmorskich oraz w zakładach odsalania wody.

W przemyśle chemicznym mosiądze wysokoniklowe wykorzystuje się do produkcji zbiorników, zaworów, armatury procesowej, mieszadeł oraz innych komponentów narażonych na kontakt z agresywnymi mediami. W porównaniu ze stalami węglowymi oferują mniejszą podatność na korozję ogólną i wżerową, a jednocześnie są łatwiejsze do formowania w skomplikowane kształty. Ich przewodność cieplna, choć niższa niż czystej miedzi, nadal pozostaje korzystna dla elementów wymiany ciepła.

Przemysł okrętowy i morski

Jednym z klasycznych obszarów zastosowań mosiądzów wysokoniklowych jest przemysł okrętowy oraz wszelkie instalacje związane z wodą morską. Stopy te wykorzystuje się do produkcji śrub okrętowych, armatury pokładowej, rur systemów chłodzenia silników, wymienników wody morskiej, a także konstrukcji zanurzonych częściowo lub całkowicie w morzu. Odporność na korozję szczelinową, wżerową oraz kawitacyjną jest w tym kontekście szczególnie ważna.

W zastosowaniach morskich dużą zaletą mosiądzów wysokoniklowych jest także ich odporność na zjawisko biofoulingu, czyli zarastania powierzchni organizmami morskimi. Niektóre odmiany stopów miedzi z niklem mają naturalne właściwości biobójcze wobec glonów, skorupiaków i innych organizmów, co ogranicza konieczność stosowania dodatkowych powłok antyporostowych. W praktyce oznacza to mniejszy opór hydrodynamiczny, niższe zużycie paliwa i rzadsze przestoje na konserwację jednostek pływających.

Armatura i instalacje wodne

Mosiądze wysokoniklowe są powszechnie wykorzystywane do produkcji armatury sanitarnej, zaworów, złączek, korpusów liczników wody oraz elementów instalacji grzewczych i chłodniczych. Podwyższona odporność na odcynkowanie, korozję naprężeniową i zjawiska korozyjne związane z wodą o różnej twardości sprawia, że znajdują zastosowanie w instalacjach wymagających wieloletniej, bezawaryjnej pracy.

W nowoczesnym budownictwie coraz większą wagę przykłada się również do zagadnień zdrowotnych. Zbyt wysoka zawartość ołowiu w tradycyjnych mosiądzach armaturowych jest niepożądana, zwłaszcza w instalacjach wody pitnej. W odpowiedzi na te wymagania rozwijane są mosiądze wysokoniklowe o obniżonej zawartości ołowiu lub jego całkowitym braku, przy jednoczesnym zachowaniu dobrej skrawalności i odporności korozyjnej. Takie rozwiązania odpowiadają zaostrzającym się regulacjom sanitarnym w wielu krajach.

Elektronika, elektrotechnika i telekomunikacja

W dziedzinie elektrotechniki i elektroniki mosiądze wysokoniklowe wykorzystywane są przede wszystkim w produkcji złączy, styków, sprężystych elementów przewodzących oraz ekranowania elektromagnetycznego. Dodatek niklu poprawia odporność na korozję atmosferyczną i przemysłową, co jest szczególnie ważne w przypadku drobnych złącz stosowanych w warunkach narażenia na wilgoć, zmiany temperatury i zanieczyszczenia chemiczne.

W porównaniu z brązami fosforowymi czy berylowymi, mosiądze wysokoniklowe często oferują korzystny kompromis między przewodnością elektryczną, wytrzymałością mechaniczną i kosztem materiału. W elektronice użytkowej wykorzystywane są m.in. w gniazdach, wtyczkach, złączach drukowanych i elementach sprężystych, które muszą zachować elastyczność i stabilny kontakt elektryczny przez tysiące cykli łączenia i rozłączania.

Motoryzacja i lotnictwo

W przemyśle samochodowym mosiądze wysokoniklowe spotyka się w układach chłodzenia, hamulcowych, paliwowych oraz klimatyzacyjnych. Rury, króćce, złącza i zawory wykonane z tych stopów muszą wytrzymywać działanie mieszanin glikolu, dodatków antykorozyjnych, wysokich temperatur i drgań. Wysoka odporność na korozję pod wpływem płynów eksploatacyjnych oraz stabilność wymiarowa w szerokim zakresie temperatur czynią z nich atrakcyjny materiał dla producentów podzespołów motoryzacyjnych.

W lotnictwie zastosowania są bardziej wyspecjalizowane. Mosiądze wysokoniklowe stosuje się do produkcji wybranych elementów układów hydraulicznych, paliwowych i klimatyzacji kabinowej, a także komponentów instrumentów pokładowych. Oprócz odporności na korozję ważna jest tu również dobra odporność zmęczeniowa oraz stabilność własności w zmiennych warunkach ciśnienia i temperatury.

Architektura, design i zastosowania artystyczne

Mosiądze wysokoniklowe, ze względu na swój elegancki, niekiedy lekko srebrzysty odcień, znajdują też miejsce w architekturze i wzornictwie przemysłowym. Wykonuje się z nich elementy fasad, okładzin, detale dekoracyjne, balustrady, klamki, okucia drzwiowe, a także części instrumentów muzycznych czy luksusowych dodatków wyposażenia wnętrz. W tych zastosowaniach oprócz wyglądu istotna jest odporność na matowienie i powstawanie nieestetycznych nalotów w kontakcie z wilgocią oraz zanieczyszczeniami miejskimi.

Projektanci cenią możliwość uzyskania różnych efektów powierzchniowych – od wysokiego połysku, poprzez satynowanie, aż po kontrolowaną patynę. Mosiądze wysokoniklowe dobrze reagują na zabiegi polerowania, szczotkowania i nanoszenia powłok ochronnych, co poszerza paletę efektów wizualnych możliwych do osiągnięcia.

Znaczenie gospodarcze i perspektywy rozwoju

Znaczenie mosiądzów wysokoniklowych w gospodarce wynika z ich roli jako materiału o wysokiej niezawodności, stosowanego w kluczowych sektorach przemysłowych. Choć udział tych stopów w ogólnym wolumenie zużycia miedzi i jej stopów jest mniejszy niż tradycyjnych mosiądzów, to ich wartość jednostkowa, a także wartość dodana wynikająca z zastosowań, jest istotnie wyższa.

Łańcuch dostaw i koszty surowcowe

Mosiądz wysokoniklowy opiera się na dwóch strategicznych surowcach: miedzi i niklu. Rynek obu tych metali jest silnie powiązany z globalnym rozwojem infrastruktury, elektromobilności i technologii cyfrowych. Wahania cen niklu, związane m.in. z rosnącym zapotrzebowaniem na akumulatory litowo-jonowe, przekładają się bezpośrednio na koszty produkcji mosiądzów wysokoniklowych. Z tego względu producenci starają się optymalizować składy stopów oraz zwiększać udział recyklingu, aby ograniczyć zależność od wahań rynkowych.

Rozwinięta sieć złomowania i przetwarzania wtórnego miedzi i jej stopów sprawia, że możliwe jest efektywne odzyskiwanie surowca z wycofanych z eksploatacji instalacji, urządzeń i elementów konstrukcyjnych. Recykling stopów zawierających nikiel wymaga jednak precyzyjnego sortowania i kontroli składu, aby uniknąć nadmiernego zanieczyszczania innych strumieni złomu. Z perspektywy gospodarki o obiegu zamkniętym, rozwój technologii recyklingu mosiądzów wysokoniklowych ma istotne znaczenie zarówno ekonomiczne, jak i środowiskowe.

Znaczenie w infrastrukturze krytycznej

Stopnie wyspecjalizowania mosiądzów wysokoniklowych powodują, że są one szeroko stosowane w infrastrukturze krytycznej: energetyce, systemach zaopatrzenia w wodę, przemyśle chemicznym, transporcie morskim i lotniczym. Awaria elementów wykonanych z tych materiałów może prowadzić do poważnych konsekwencji gospodarczych i środowiskowych. Dlatego też producenci i użytkownicy końcowi przykładają dużą wagę do certyfikacji, kontroli jakości oraz badań długotrwałej niezawodności komponentów.

W wielu krajach obowiązują normy i wytyczne techniczne dotyczące składu i własności stopów miedzi stosowanych w instalacjach wodnych, morskich czy chemicznych. Mosiądze wysokoniklowe, dzięki specyficznym cechom, często spełniają surowe wymagania dotyczące odporności na korozję, wytrzymałości mechanicznej, a także bezpieczeństwa sanitarnego. Z tego powodu utrzymują one stabilną pozycję wśród materiałów preferowanych przez projektantów i inwestorów realizujących inwestycje infrastrukturalne o długim horyzoncie czasowym.

Trendy technologiczne i innowacje materiałowe

Rozwój technologii materiałowych wpływa również na segment mosiądzów wysokoniklowych. Jednym z kierunków jest projektowanie stopów o ograniczonej zawartości potencjalnie szkodliwych pierwiastków, takich jak ołów, przy jednoczesnym utrzymaniu dobrej skrawalności i własności użytkowych. Wymaga to zaawansowanego modelowania struktury stopu oraz stosowania innowacyjnych dodatków stopowych i technologii obróbki.

Kolejnym kierunkiem jest optymalizacja powierzchni poprzez zastosowanie powłok ochronnych, powłok funkcjonalnych lub obróbki laserowej, która zmienia mikrostrukturę w nadwarstwie materiału. W połączeniu z bazowym materiałem mosiężnym wysokoniklowym, takie rozwiązania pozwalają osiągać wyjątkowo wysoką odporność na ścieranie, kawitację, erozję korozyjną czy zjawiska biofoulingu. Znaczenie mają także badania nad wpływem mikrostruktury na właściwości mechaniczne i korozyjne, realizowane z użyciem nowoczesnych metod mikroskopowych i symulacji numerycznych.

W kontekście rosnącej roli energii odnawialnej, mosiądze wysokoniklowe mogą odgrywać ważną rolę w instalacjach pracujących w środowisku morskim – np. w konstrukcjach związanych z morskimi farmami wiatrowymi, systemami odsalania wody czy podmorską infrastrukturą energetyczną. Odporność na zmienne, agresywne środowisko i długa żywotność czynią je naturalnym kandydatem do takich zastosowań.

Aspekty środowiskowe i regulacyjne

Rosnąca świadomość ekologiczna oraz zaostrzające się regulacje dotyczące substancji niebezpiecznych dla zdrowia człowieka i środowiska wpływają także na rynek stopów miedzi. Dążenie do ograniczenia zawartości ołowiu, kadmu czy innych pierwiastków sklasyfikowanych jako niebezpieczne powoduje przesuwanie zainteresowania w stronę stopów modyfikowanych niklem, manganem czy innymi, mniej problematycznymi dodatkami.

Mosiądze wysokoniklowe wpisują się w ten trend, pod warunkiem właściwej kontroli składu i procesu wytwarzania. Ich trwałość oraz możliwość wielokrotnego recyklingu zmniejszają potrzebę częstej wymiany elementów, redukując zużycie surowców pierwotnych. Dla wielu branż – szczególnie infrastrukturalnych – przejście na materiały o dłuższej żywotności oznacza także oszczędności ekonomiczne oraz ograniczenie emisji związanych z produkcją, transportem i montażem części zamiennych.

Ciekawostki i mniej oczywiste zastosowania

Oprócz klasycznych dziedzin, mosiądze wysokoniklowe pojawiają się również w kilku mniej oczywistych obszarach. Jednym z nich jest produkcja monet kolekcjonerskich oraz medalierstwo, gdzie stop łączący wysoką odporność na ścieranie, atrakcyjny wygląd i stosunkowo łatwą obróbkę jest szczególnie pożądany. Dodatkowo, dzięki dobrej odporności na korozję atmosferyczną, monety i medale zachowują czytelność detali przez długie lata, co ma znaczenie zarówno numizmatyczne, jak i estetyczne.

Innym obszarem są specjalistyczne czujniki i elementy pomiarowe, w których wykorzystuje się kombinację przewodności elektrycznej, wytrzymałości i stabilności wymiarowej. W aparaturze laboratoryjnej czy przemysłowej mosiądze wysokoniklowe mogą być materiałem na złącza, króćce pomiarowe, obudowy czujników oraz elementy mechaniczne współpracujące z mediami agresywnymi.

Ciekawym zastosowaniem są także wybrane elementy instrumentów muzycznych, zwłaszcza dętych blaszanych. Odporność na korozję śliny, potu i wilgotnego powietrza, w połączeniu z możliwością uzyskania gładkich, dobrze polerowanych powierzchni, sprawia, że stopy te nadają się do elementów o wysokich wymaganiach higienicznych i estetycznych.

Kolejną niszową dziedziną jest wytwarzanie zamków, wkładek cylindrycznych i kluczy o podwyższonej odporności na zużycie oraz środowisko. Mosiądz wysokoniklowy, dzięki swojej twardości i odporności na korozję, zapewnia długą żywotność mechanizmów zamkowych, przy zachowaniu stosunkowo łatwej obróbki podczas produkcji.

Warto również wspomnieć o zastosowaniach w technice pomiarów przepływu i ciśnienia. Korpusy przepływomierzy, manometrów i innych urządzeń narażonych na kontakt z wodą, olejami, gazami technicznymi czy substancjami chemicznymi często wykonuje się właśnie z mosiądzów wysokoniklowych, ze względu na ich stabilność, trwałość oraz korzystny stosunek ceny do własności użytkowych.

W perspektywie rozwoju technologii przemysłowych można oczekiwać dalszej specjalizacji gatunkowej tych stopów. Projektowanie materiałów z wykorzystaniem symulacji komputerowych, modelowania termodynamicznego i analizy mikrostruktury pozwala dostosować skład i proces produkcji do bardzo konkretnych wymogów: od pracy w kriogenicznych temperaturach, przez środowiska wysokociśnieniowe, aż po kontakt z mediami silnie utleniającymi. Mosiądz wysokoniklowy pozostaje zatem ważnym ogniwem w grupie nowoczesnych materiałów inżynierskich, których rola będzie rosła wraz z zaawansowaniem technologii i rosnącymi oczekiwaniami wobec trwałości oraz niezawodności infrastruktury technicznej.