Metal spiekany porowaty stanowi wyjątkową grupę materiałów inżynierskich, łączących własności klasycznych metali z możliwościami, jakie dają struktury o kontrolowanej porowatości. Dzięki precyzyjnej kontroli rozmiaru i rozkładu porów możliwe jest kształtowanie przepuszczalności, właściwości filtracyjnych, akustycznych, tribologicznych czy zdolności do magazynowania cieczy i gazów. To sprawia, że porowate spieki metaliczne znajdują zastosowania od precyzyjnych filtrów w przemyśle farmaceutycznym, przez elementy łożysk samosmarujących, aż po implanty medyczne imitujące strukturę kości. Rozwój technologii proszków metali, automatyzacja procesów prasowania oraz zaawansowane metody spiekania (w tym próżniowego i w atmosferach kontrolowanych) otworzyły drogę do wytwarzania komponentów o parametrach stabilnych i łatwych do powtarzania w produkcji seryjnej, co ma bezpośrednie przełożenie na konkurencyjność wielu gałęzi przemysłu.

Charakterystyka porowatego metalu spiekanego

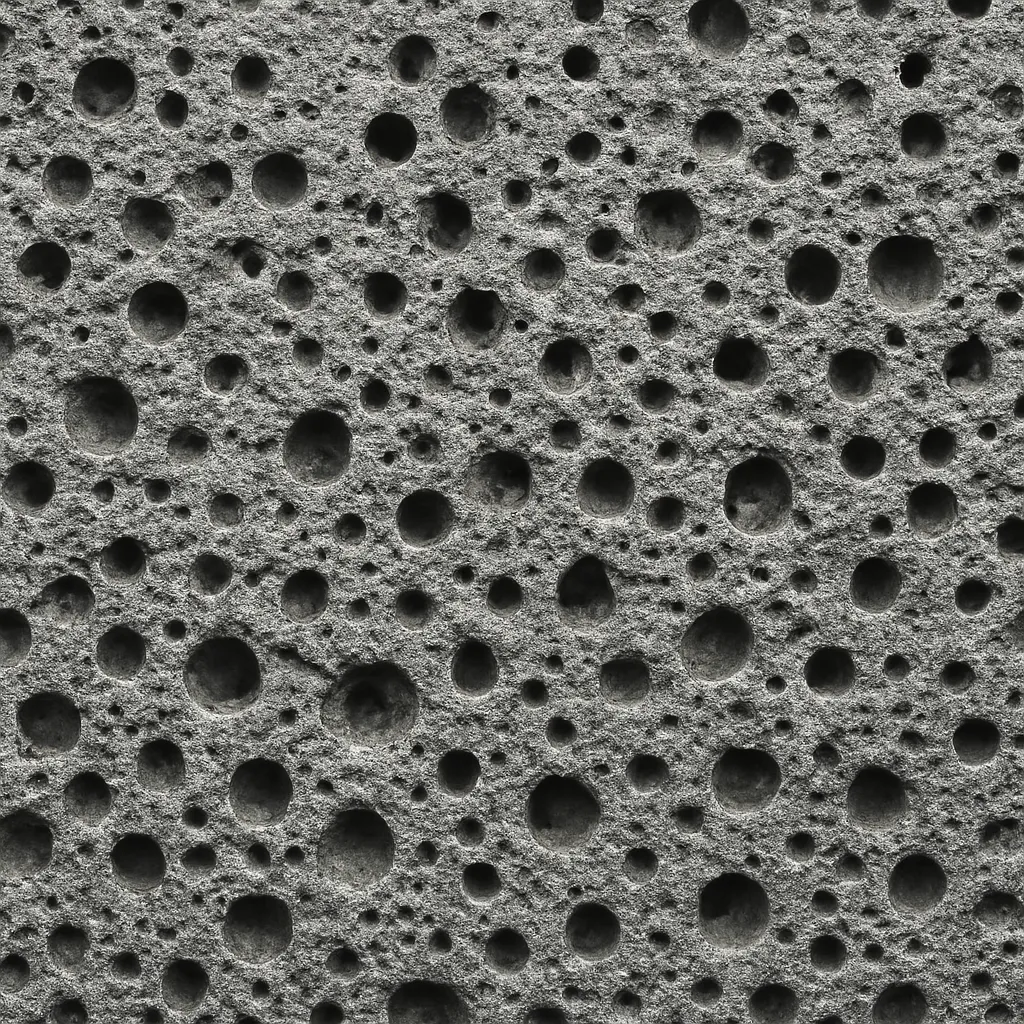

Porowaty metal spiekany jest materiałem wytwarzanym z proszków metalicznych, które po odpowiednim uformowaniu i obróbce cieplnej łączą się w jednolitą, mechaniczną całość, zachowując jednocześnie system mikroporów i kanalików. Porowatość może wynosić od kilku do nawet kilkudziesięciu procent objętości, a jej struktura – otwarta lub zamknięta – decyduje o zastosowaniu wyrobu. W praktyce przemysłowej kluczowe jest uzyskanie takiej sieci porów, która zapewni powtarzalne parametry przepływu płynów, chłonność lub zdolność do tłumienia drgań.

W konstrukcjach technicznych często wykorzystuje się stopy żelaza, brązy, mosiądze, stale nierdzewne oraz metale specjalne, takie jak nikiel, tytan czy wysokotopliwe stopy kobaltu. Wybór materiału bazowego zależy od warunków pracy: temperatury, agresywności środowiska, wymagań dotyczących przewodności cieplnej lub elektrycznej, a także od oczekiwanej odporności na korozję. Na przykład porowate spieki ze stali nierdzewnych są powszechnie używane w filtracji cieczy korozyjnych, podczas gdy porowate brązy i żelazo znajdują zastosowanie głównie w elementach łożyskowych i tłumiących.

Na tle tradycyjnych metali litej struktury, spieki porowate wyróżniają się możliwością bardzo precyzyjnego kształtowania mikrostruktury. W czasie projektowania materiału określa się nie tylko skład chemiczny, lecz także rozkład wielkości cząstek proszku, ich kształt, a nawet sposób mieszania. To wszystko ma bezpośredni wpływ na charakter porowatości: wielkość kanałów, ich wzajemne połączenia i udział objętościowy pustek. Uzyskanie odpowiedniej charakterystyki porów jest szczególnie istotne przy zastosowaniach filtracyjnych, gdzie kluczową rolę odgrywa graniczny rozmiar zatrzymywanych cząstek.

Porowate spieki metaliczne wykazują interesującą kombinację cech użytkowych. Z jednej strony zachowują typowe dla metali wysokie przewodnictwo cieplne oraz zdolność do przenoszenia znacznych obciążeń mechanicznych, z drugiej – rozbudowany układ porów umożliwia intensywną wymianę ciepła i masy, a także magazynowanie smarów lub cieczy roboczych. W rezultacie powstaje materiał funkcjonalny, który pełni równocześnie rolę konstrukcyjną i eksploatacyjną, na przykład łożyska samosmarującego oraz zbiornika oleju w jednym elemencie.

Procesy wytwarzania porowatych metali spiekanych

Przygotowanie proszku i mieszanie

Podstawą produkcji wyrobów z metalu spiekanego jest odpowiednio przygotowany proszek metaliczny. Źródłem proszków mogą być procesy mechaniczne (mielenie, rozdrabnianie), chemiczne (redukcja tlenków, wytrącanie z roztworów) lub rozpylanie ciekłego metalu strumieniem gazu bądź wody. W zależności od wybranej metody uzyskuje się proszki o różnym kształcie ziaren – kulistym, nieregularnym, iglastym – oraz o odmiennej porowatości wewnętrznej, które w istotny sposób wpływają na zagęszczanie i późniejszą strukturę spieku.

W produkcji porowatych materiałów filtracyjnych wybór granulacji proszku jest kluczowy. Duże, stosunkowo jednorodne ziarna tworzą strukturę z dobrze zdefiniowanymi kanałami przepływu i mniejszym oporem hydraulicznym, natomiast mieszaniny proszków drobnych i grubych pozwalają budować układ o bardziej złożonym rozkładzie porów. Dla zastosowań wymagających najwyższej powtarzalności, takich jak filtry do gazów w przemyśle farmaceutycznym, stosuje się wieloetapowe przesiewanie i klasyfikację proszków, a także ich odgazowanie i suszenie w atmosferze ochronnej.

Na tym etapie do proszku często dodaje się środki poślizgowe lub niewielkie ilości substancji organicznych, poprawiających właściwości formowania. W produkcji wyrobów, w których istotna jest wysoka porowatość otwarta, wykorzystuje się czasem tzw. porotwórcze dodatki, czyli składniki, które w czasie spiekania ulegają rozkładowi i odparowaniu, pozostawiając w strukturze dodatkowe puste przestrzenie. Są to zazwyczaj polimery, sole organiczne lub inne substancje usuwane w kontrolowanych warunkach termicznych.

Formowanie wyprasek

Najbardziej rozpowszechnioną metodą formowania detali jest prasowanie proszków w matrycach stalowych. Proces ten umożliwia produkcję elementów o stosunkowo złożonych kształtach, z zachowaniem bardzo dobrej powtarzalności wymiarów. Nacisk dobiera się tak, aby zapewnić odpowiednią wytrzymałość tzw. wypraski zielonej (niespieczonej), a zarazem nie zredukować porowatości poniżej założonego poziomu. W przypadku materiałów przeznaczonych na filtry czy elementy dyfuzyjne, ciśnienie prasowania jest celowo ograniczane, aby nie zablokować kanałów przepływowych.

Alternatywą dla prasowania jednoosiowego jest izostatyczne prasowanie na zimno (CIP), w którym proszek umieszcza się w elastycznej formie, a następnie poddaje działaniu równomiernego ciśnienia cieczy. Metoda ta pozwala uzyskać bardziej jednorodny rozkład gęstości w całej objętości detalu, co przekłada się na lepszą powtarzalność porowatości po spiekaniu. Stosuje się ją szczególnie przy produkcji większych i bardziej skomplikowanych elementów, na przykład filtrów cylindrycznych czy wkładów o nieregularnych przekrojach.

Dla geometrii trudnych do wykonania klasycznym prasowaniem mechaniczno-matrycowym stosuje się również formowanie proszku w postaci zawiesiny lub pasty, która następnie jest kształtowana poprzez odlewanie do porowatych form, ekstruzję lub drukowanie warstwowe. Coraz większe znaczenie w tej dziedzinie zyskują technologie przyrostowe, które umożliwiają projektowanie porowatości w sposób lokalny i zmienny w objętości detalu, co jest szczególnie użyteczne w produkcji implantów i zaawansowanych wymienników ciepła.

Spiekanie i kontrola porowatości

Spiekanie jest kluczowym etapem, w którym wypraska z proszku przekształca się w monolityczny, lecz porowaty materiał. Proces prowadzi się najczęściej w piecach tunelowych lub komorowych, w kontrolowanej atmosferze – w próżni, w gazach obojętnych (argon, azot) lub redukujących (wodór, mieszaniny ochronne). Temperatura spiekania jest zwykle niższa od temperatury topnienia głównego składnika stopu, ale na tyle wysoka, by uruchomić intensywne zjawiska dyfuzyjne na powierzchniach stykających się cząstek.

W miarę postępu spiekania następuje powiększanie się mostków międzyziarnowych, wzrost wytrzymałości mechanicznej i skurcz liniowy detalu. Jednocześnie część porów ulega zamykaniu lub zmniejszaniu, dlatego niezwykle istotna jest optymalizacja czasu i temperatury procesu. Dla materiałów filtracyjnych często dobiera się parametry w taki sposób, aby zachować możliwie wysoki udział porów otwartych przy jednoczesnym uzyskaniu dostatecznej odporności na ciśnienie i uderzenia mechaniczne. Zbyt intensywne spiekanie może prowadzić do nadmiernego zagęszczenia struktury i utraty założonych właściwości przepuszczalnych.

W wielu przypadkach stosuje się spiekanie wieloetapowe, z precyzyjnymi przystankami temperaturowymi, w czasie których usuwane są dodatki organiczne i porotwórcze. Od właściwego prowadzenia tych etapów zależy czystość metalicznej struktury oraz brak zanieczyszczeń mogących wpływać na własności korozyjne lub biologiczną zgodność materiału. Dodatkowym rozwiązaniem jest spiekanie ciśnieniowe, w którym zewnętrzne obciążenie mechaniczne jest przykładane równocześnie z nagrzewaniem. Metoda ta umożliwia osiągnięcie specyficznej kombinacji wysokiej wytrzymałości z utrzymaniem wymaganej porowatości otwartej.

Obróbka końcowa i modyfikacje powierzchni

Po procesie spiekania wyroby mogą być poddawane obróbkom wykańczającym, takim jak kalibrowanie, toczenie, frezowanie czy śrutowanie. W przypadku detali filtracyjnych ważne jest usunięcie ewentualnych zadziorów i cząstek luźnych z powierzchni, aby wyeliminować ryzyko zanieczyszczenia medium roboczego. W łożyskach samosmarujących istotne jest nadanie właściwej tolerancji wymiarowej, szczególnie w zakresie średnic wewnętrznych, co bezpośrednio wpływa na współpracę z wałem.

Wyjątkowe znaczenie mają procesy impregnacji porów olejem, smarami wysokotemperaturowymi lub innymi cieczami funkcjonalnymi. Dzięki kapilarnemu wnikaniu do wnętrza struktury spieku możliwe jest uzyskanie materiału, który w trakcie pracy stopniowo oddaje środek smarny do strefy tarcia, a w czasie postoju uzupełnia jego zasoby poprzez kapilarne cofanie się cieczy do wnętrza. Podobną zasadę wykorzystuje się w niektórych systemach dystrybucji substancji chemicznych, regulatorach wilgotności czy elementach chłodzenia cieczą.

W celu zwiększenia odporności na korozję, zużycie lub oddziaływanie wysokiej temperatury stosuje się różnorodne metody modyfikacji powierzchni: powłoki galwaniczne, natryskiwanie cieplne, azotowanie, a także pokrycia ceramiczne. Dobór metody musi uwzględniać porowatą naturę materiału – nadmierne uszczelnienie powierzchni może ograniczyć funkcjonalność detalu, zwłaszcza tam, gdzie przepływ przez ściankę jest zjawiskiem pożądanym. W zastosowaniach medycznych wykorzystuje się dodatkowo procesy sterylizacji oraz powlekanie bioaktywnymi warstwami, sprzyjającymi osteointegracji implantów.

Zastosowania i znaczenie gospodarcze porowatych metali spiekanych

Filtry i elementy przepływowe

Jednym z najważniejszych obszarów zastosowań porowatych metali spiekanych są precyzyjne filtry do oczyszczania cieczy i gazów. Struktura o kontrolowanym rozmiarze porów umożliwia zatrzymywanie cząstek stałych przy jednoczesnym zachowaniu określonego poziomu przepuszczalności. W porównaniu z tradycyjnymi wkładami z tworzyw sztucznych lub materiałów włóknistych, filtry metalowe charakteryzują się znacznie wyższą odpornością mechaniczną, termiczną i chemiczną, co przekłada się na ich dłuższą żywotność i możliwość wielokrotnego czyszczenia.

W przemyśle chemicznym i petrochemicznym stosuje się filtry z porowatych stali nierdzewnych oraz stopów niklu, które pracują w wysokich temperaturach i w środowiskach agresywnych chemicznie. W farmacji i biotechnologii wykorzystuje się je do filtracji gazów procesowych, sterylizacji powietrza oraz jako elementy systemów oczyszczania mediów ciekłych, gdzie kluczowe znaczenie ma powtarzalność parametrów i łatwość walidacji. W wielu instalacjach energetycznych porowate metalowe dyfuzory służą do równomiernego rozprowadzania gazów lub par, zapewniając stabilność procesów spalania, reformingu czy katalitycznego oczyszczania spalin.

Istotną grupą zastosowań są także tłumiki hałasu i elementy kontroli przepływu w pneumatyce. Porowate tuleje i kształtki montowane na wylotach zaworów lub siłowników redukują natężenie dźwięku powstającego podczas gwałtownego ujścia sprężonego powietrza. W porównaniu z typowymi tłumikami z tworzyw sztucznych, rozwiązania metalowe charakteryzują się wyższą odpornością na oleje, mgłę olejową oraz uszkodzenia mechaniczne, co jest szczególnie ważne w przemyśle ciężkim i górnictwie.

Łożyska samosmarujące i elementy tribologiczne

Porowate spieki metaliczne od wielu dekad pełnią kluczową rolę w konstrukcjach łożysk ślizgowych, szczególnie tam, gdzie konieczne jest zapewnienie smarowania przy minimalnej obsłudze. Typowym przykładem są łożyska wykonane z porowatego brązu lub żelaza, nasycone olejem w procesie impregnacji. Podczas pracy wału, pod wpływem temperatury i różnicy ciśnień, olej wydostaje się z porów w strefę tarcia, tworząc film smarny, a podczas postoju wraca do struktury kapilarnej. Pozwala to osiągnąć znaczne przedłużenie trwałości urządzeń bez konieczności częstego dozowania smaru.

Łożyska samosmarujące znajdują zastosowanie w silnikach elektrycznych małej mocy, wentylatorach, urządzeniach AGD, napędach biurowych, a także w maszynach przemysłowych pracujących w trudno dostępnych miejscach. Możliwość pracy w trybie bezobsługowym jest dużą zaletą w przemyśle motoryzacyjnym, kolejowym czy górniczym, gdzie koszty przestojów i serwisowania są wyjątkowo wysokie. Porowate spieki są wykorzystywane również w tulejach prowadzących, sprzęgłach, ślizgach oraz innych elementach, dla których ważna jest kombinacja dobrej przewodności cieplnej, zdolności do magazynowania smaru i wystarczającej wytrzymałości mechanicznej.

Oprócz klasycznych łożysk opracowuje się zaawansowane materiały kompozytowe, w których porowata baza metaliczna jest połączona z warstwą wierzchnią o niskim współczynniku tarcia. Pozwala to osiągać jeszcze lepsze parametry tribologiczne, szczególnie w warunkach pracy na sucho lub w środowisku zanieczyszczonym. Takie rozwiązania są stosowane m.in. w przemyśle lotniczym i kosmicznym, gdzie niezawodność układów ruchomych pod obciążeniem i w szerokim zakresie temperatur ma znaczenie krytyczne.

Zastosowania w medycynie i technice biomateriałów

Porowate metale spiekane odgrywają coraz ważniejszą rolę w nowoczesnej medycynie, zwłaszcza w ortopedii i chirurgii szczękowo-twarzowej. Struktury o kontrolowanej porowatości, wykonane z tytanu lub stopów kobaltu, używane są do produkcji implantów kostnych, głównie panewkowych części endoprotez, elementów kręgosłupowych, płytek i klatek międzytrzonowych. Porowata warstwa zewnętrzna imituje budowę kości gąbczastej, umożliwiając wrastanie tkanki kostnej do wnętrza materiału, co zapewnia lepsze zakotwienie i długotrwałą stabilność implantu.

Mikrostruktura takich materiałów jest projektowana w ścisłej współpracy z lekarzami i specjalistami biomateriałów. Wielkość porów, ich kształt, stopień połączenia i udział objętościowy są dostosowane tak, aby zapewnić zarówno odpowiedni transport płynów ustrojowych i składników odżywczych, jak i wystarczającą wytrzymałość mechaniczną. Dzięki temu możliwe jest ograniczenie tzw. efektu ekranowania naprężeń, czyli zjawiska, w którym zbyt sztywny implant przejmuje znaczną część obciążeń, prowadząc do stopniowego zaniku otaczającej tkanki kostnej.

W technice medycznej stosuje się także porowate elementy filtracyjne i dyfuzyjne w aparaturze do znieczuleń, respiratorach, systemach dializ oraz w urządzeniach do obróbki i oczyszczania gazów medycznych. Zaletą wyrobów metalowych jest ich wysoka odporność na procesy sterylizacji, w tym na działanie pary wodnej pod wysokim ciśnieniem oraz agresywnych środków dezynfekcyjnych. Zapewnia to długą żywotność komponentów i ogranicza ilość odpadów medycznych w porównaniu z rozwiązaniami jednorazowego użytku.

Inne obszary zastosowań przemysłowych

Porowate spieki metaliczne są chętnie wykorzystywane w przemyśle energetycznym, szczególnie w nowoczesnych systemach spalania, reformingu paliw i oczyszczania spalin. Elementy dyfuzyjne i rozpraszające z porowatych stali i stopów niklu zapewniają równomierne rozprowadzanie mieszanin gazowych, co pozwala osiągnąć stabilniejszą pracę palników i ograniczyć emisję szkodliwych związków. W niektórych typach ogniw paliwowych wykorzystuje się porowate elektrody metaliczne, które łączą funkcję przewodnika elektrycznego z rolą medium transportowego dla gazów reakcyjnych.

W przemyśle lotniczym i kosmicznym porowate metale spiekane służą między innymi do budowy lekkich struktur o wysokim współczynniku tłumienia drgań, a także do systemów zarządzania ciepłem, w których ciecz krąży wewnątrz porowatych kanałów. Dzięki wysokiej przewodności cieplnej metalu i rozwiniętej powierzchni wewnętrznej porowata struktura działa jak wydajny wymiennik ciepła. Analogiczne rozwiązania coraz częściej wprowadza się do systemów chłodzenia elektroniki mocy, przekształtników i komputerów wysokowydajnych.

W sektorze budowlanym i akustycznym porowate spieki są stosowane jako elementy tłumiące drgania i hałas, a także jako komponenty specjalistycznych systemów ochrony przeciwpożarowej. Wykorzystuje się ich zdolność do pochłaniania energii fali dźwiękowej i rozpraszania jej na poziomie mikrostruktury porów. Rozwój tych zastosowań jest szczególnie widoczny w infrastrukturze transportowej, w halach przemysłowych oraz w obiektach, gdzie wymagana jest jednocześnie odporność ogniowa i skuteczne tłumienie hałasu.

Znaczenie gospodarcze i perspektywy rozwoju

Materiały spiekane, w tym porowate spieki metaliczne, stanowią istotny segment przemysłu materiałowego, który odgrywa kluczową rolę w wielu łańcuchach dostaw: od motoryzacji, przez energię, po medycynę. Ich znaczenie gospodarcze wynika przede wszystkim z możliwości produkcji elementów o wysokim stopniu złożoności, w dużych seriach, przy stosunkowo niskich kosztach jednostkowych. Technologia proszkowa pozwala efektywnie wykorzystać surowce – poziom strat materiału jest zdecydowanie niższy niż w klasycznych procesach obróbki ubytkowej, takich jak toczenie czy frezowanie z prętów i odkuwek.

Jednocześnie porowate metale spiekane wpisują się w nurt gospodarki o obiegu zamkniętym. Produkcja z proszków umożliwia zagospodarowanie odpadów metalicznych, wiórów czy resztek po innych procesach przemysłowych, które po odpowiednim przygotowaniu mogą stać się pełnowartościowym surowcem. Wysoka trwałość filtrów metalowych, ich możliwość regeneracji i wielokrotnego użycia zmniejsza ilość odpadów powstających w sektorach, gdzie tradycyjnie dominowały rozwiązania jednorazowego użytku. Ma to szczególne znaczenie w przemyśle chemicznym, energetyce i farmacji, gdzie kwestie ochrony środowiska i bezpieczeństwa procesów są coraz ważniejsze.

Rozwój technologii produkcji proszków, w tym metod rozpylania gazowego i plazmowego, a także coraz powszechniejsze wykorzystanie symulacji numerycznych do projektowania porowatości, umożliwiają tworzenie materiałów o ściśle określonych funkcjach. W medycynie rośnie zapotrzebowanie na spersonalizowane implanty o strukturze dostosowanej do indywidualnej anatomii pacjenta, co z kolei napędza rozwój druku 3D z proszków metalicznych. W energetyce odnawialnej poszukuje się nowych rozwiązań w zakresie magazynowania energii i zarządzania ciepłem, gdzie porowate metale mogą pełnić rolę nośników ciepła utajonego lub szkieletów przewodzących.

Dynamiczny rozwój tej dziedziny sprzyja powstawaniu wyspecjalizowanych firm produkujących zarówno same proszki metaliczne, jak i gotowe komponenty porowate na zamówienie. Współpraca przemysłu z jednostkami badawczymi umożliwia ciągłe doskonalenie technologii spiekania, modyfikacji powierzchni i technik projektowych. Wraz ze wzrostem wymagań dotyczących efektywności energetycznej, redukcji emisji oraz wydłużenia trwałości urządzeń można oczekiwać, że rola porowatych metali spiekanych w gospodarce będzie dalej rosła, obejmując kolejne sektory i aplikacje o coraz bardziej zaawansowanym charakterze.