Metal proszkowy stosowany w technologiach druku 3D stał się jednym z kluczowych materiałów umożliwiających tworzenie skomplikowanych, lekkich i wytrzymałych komponentów bez konieczności użycia klasycznych form i narzędzi. Ten rodzaj materiału otwiera drogę do zupełnie nowych konstrukcji inżynierskich, optymalizacji geometrii i personalizacji wyrobów, co bezpośrednio przekłada się na konkurencyjność przedsiębiorstw oraz innowacyjność całych gałęzi przemysłu. Zrozumienie, jak powstaje metal w postaci proszku, jakie ma parametry, gdzie jest wykorzystywany i jakie znaczenie gospodarcze osiągnął, jest kluczowe dla zrozumienia przyszłości produkcji przemysłowej.

Charakterystyka metalu proszkowego do druku 3D

Metal proszkowy to materiał w formie drobnych cząstek – najczęściej o kształcie zbliżonym do kulistego – o rozmiarach od kilku do kilkudziesięciu mikrometrów. Kluczowym aspektem jest ich jednorodność, kontrolowany skład chemiczny oraz wysoka czystość, ponieważ wszelkie zanieczyszczenia mogą negatywnie wpływać na jakość finalnego wydruku. W przeciwieństwie do tradycyjnych półproduktów, takich jak blachy, pręty czy odlewy, proszek metaliczny umożliwia budowanie elementu warstwa po warstwie, bezpośrednio z modelu cyfrowego.

Najczęściej stosowane w druku 3D metale proszkowe obejmują:

- stale nierdzewne i odporne na korozję,

- stale narzędziowe o wysokiej twardości,

- stopy tytanu do zastosowań lotniczych i medycznych,

- stopy niklu (superstopy) do pracy w podwyższonej temperaturze,

- aluminium i jego stopy o niskiej gęstości,

- kobalt–chrom stosowany w implantach i protetyce dentystycznej.

Odpowiednio dobrany materiał proszkowy pozwala na uzyskanie właściwości porównywalnych, a często lepszych niż w klasycznie obrabianych metalach. Wynika to m.in. z możliwości precyzyjnego sterowania mikrostrukturą przez parametry procesu, takie jak moc lasera, prędkość skanowania, grubość warstwy czy geometria ścieżki topienia.

Kluczowe cechy dobrego proszku do druku 3D to:

- odpowiedni rozkład wielkości cząstek – zapewniający płynne rozsypywanie i równomierne zagęszczenie,

- kulistość cząstek – wpływająca na sypkość oraz powtarzalność formowania warstw,

- niska zawartość tlenu, azotu i innych gazów – ograniczająca powstawanie porów,

- stabilność chemiczna i mechaniczna podczas przechowywania,

- możliwość wielokrotnego użycia po procesie z odpowiednią recyrkulacją i przesiewaniem.

Cechy te są efektem sposobu produkcji proszku, który musi być precyzyjnie dostosowany do wymagających procesów addytywnych, takich jak SLM (Selective Laser Melting), DMLS (Direct Metal Laser Sintering) czy EBM (Electron Beam Melting).

Metody wytwarzania metalu proszkowego

Produkcja metalu w formie proszku jest procesem złożonym, który wymaga połączenia wiedzy metalurgicznej, inżynierii materiałowej oraz zaawansowanej techniki procesowej. Sposób wytwarzania proszku ma ogromny wpływ na jego morfologię, czystość i właściwości użytkowe.

Atomizacja gazowa

Najpopularniejszą metodą wytwarzania proszków do druku 3D jest atomizacja gazowa. Polega ona na tym, że ciekły metal wypływa z dyszy w postaci strumienia, który zostaje rozbity przez strumień gazu pod wysokim ciśnieniem (najczęściej azotu lub argonu). W wyniku tego procesu strumień metalu rozpada się na drobne krople, które następnie szybko zestalają się w postaci cząstek proszku.

Kluczowe parametry atomizacji gazowej to m.in.:

- rodzaj i ciśnienie gazu,

- temperatura ciekłego metalu,

- geometria dyszy oraz komory atomizacyjnej,

- warunki chłodzenia i szybkość krzepnięcia.

Dobrze zaprojektowany proces atomizacji pozwala uzyskać proszek o wysokiej kulistości, wąskim rozkładzie wielkości cząstek oraz niskiej zawartości wtrąceń niemetalicznych. Dla zastosowań addytywnych są to cechy kluczowe.

Atomizacja wodna

Alternatywną metodą jest atomizacja wodna. W tym przypadku ciekły metal również jest rozbijany na krople, lecz rolę czynnika rozpylającego pełni woda. Uzyskane w ten sposób cząstki są zwykle mniej kuliste, a ich powierzchnia jest bardziej nieregularna, co ogranicza zastosowanie takich proszków w precyzyjnym druku 3D, ale jest wciąż atrakcyjne dla innych technologii, jak np. prasowanie i spiekanie.

Proszki z atomizacji wodnej bywają tańsze w produkcji, jednak ich własności sypkie i przewidywalność warstwowania są gorsze w porównaniu z proszkami z atomizacji gazowej. Mimo to w niektórych zastosowaniach, zwłaszcza tam, gdzie wymagana jest duża ilość proszku do procesów o mniejszej wrażliwości na kształt cząstek, atomizacja wodna nadal odgrywa istotną rolę.

Metody mechaniczne i chemiczne

Oprócz atomizacji, istnieją inne metody otrzymywania proszków metalicznych, które mogą być stosowane dla specyficznych materiałów lub w celu uzyskania szczególnych właściwości:

- mielenie mechaniczne – większe fragmenty metalu są rozdrabniane w młynach kulowych lub innych młynach wysokiej energii; uzyskane cząstki są jednak zwykle nieregularne i mają tendencję do utleniania,

- redukcja chemiczna – związki metali, jak tlenki lub sole, redukuje się do postaci metalicznej w środowisku gazowym lub ciekłym; pozwala to na uzyskanie bardzo czystych proszków, często o drobnej strukturze,

- elektroliza – osadzanie metalu z roztworów elektrolitycznych w postaci drobnych cząstek, później separowanych i suszonych.

Chociaż metody te są stosowane szeroko w metalurgii proszków, w zastosowaniach stricte addytywnych dominują proszki otrzymywane drogą atomizacji gazowej, ponieważ najlepiej spełniają wymogi co do morfologii i własności przepływowych.

Kontrola jakości proszków do druku 3D

Po wytworzeniu proszku niezwykle istotna jest jego szczegółowa kontrola jakości. Obejmuje ona szereg badań:

- analizę składu chemicznego z wykorzystaniem spektrometrii,

- pomiar rozkładu wielkości cząstek metodami laserowymi lub sitowymi,

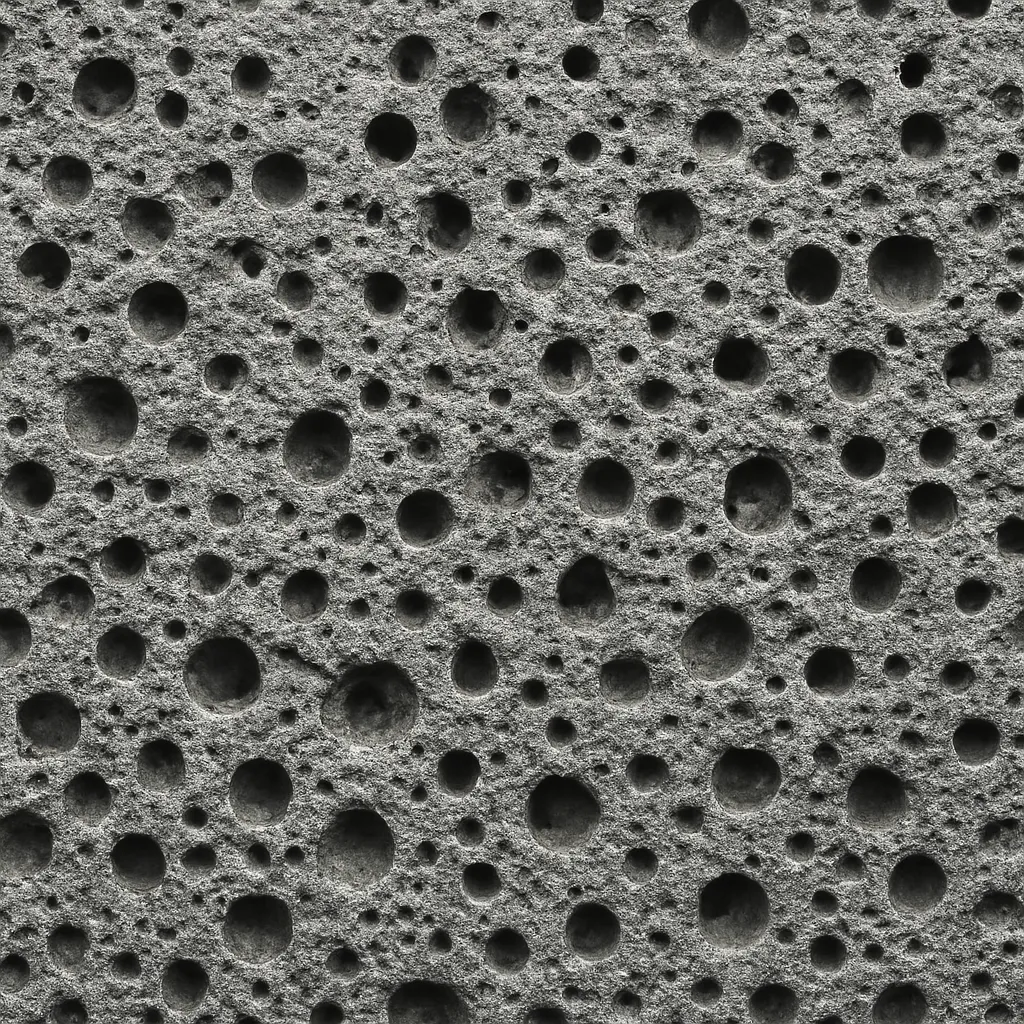

- obserwacje mikroskopowe (SEM) dla oceny kształtu i porowatości cząstek,

- badanie zawartości gazów (tlenu, azotu, wodoru),

- ocenę gęstości nasypowej i przepływowości.

Parametry te są dokumentowane w certyfikatach partii proszku, co ma ogromne znaczenie dla branż o wysokiej odpowiedzialności, takich jak lotnictwo, medycyna czy energetyka. W tych sektorach każda partia proszku musi być w pełni identyfikowalna, a procesy muszą spełniać wymagania norm branżowych i międzynarodowych standardów.

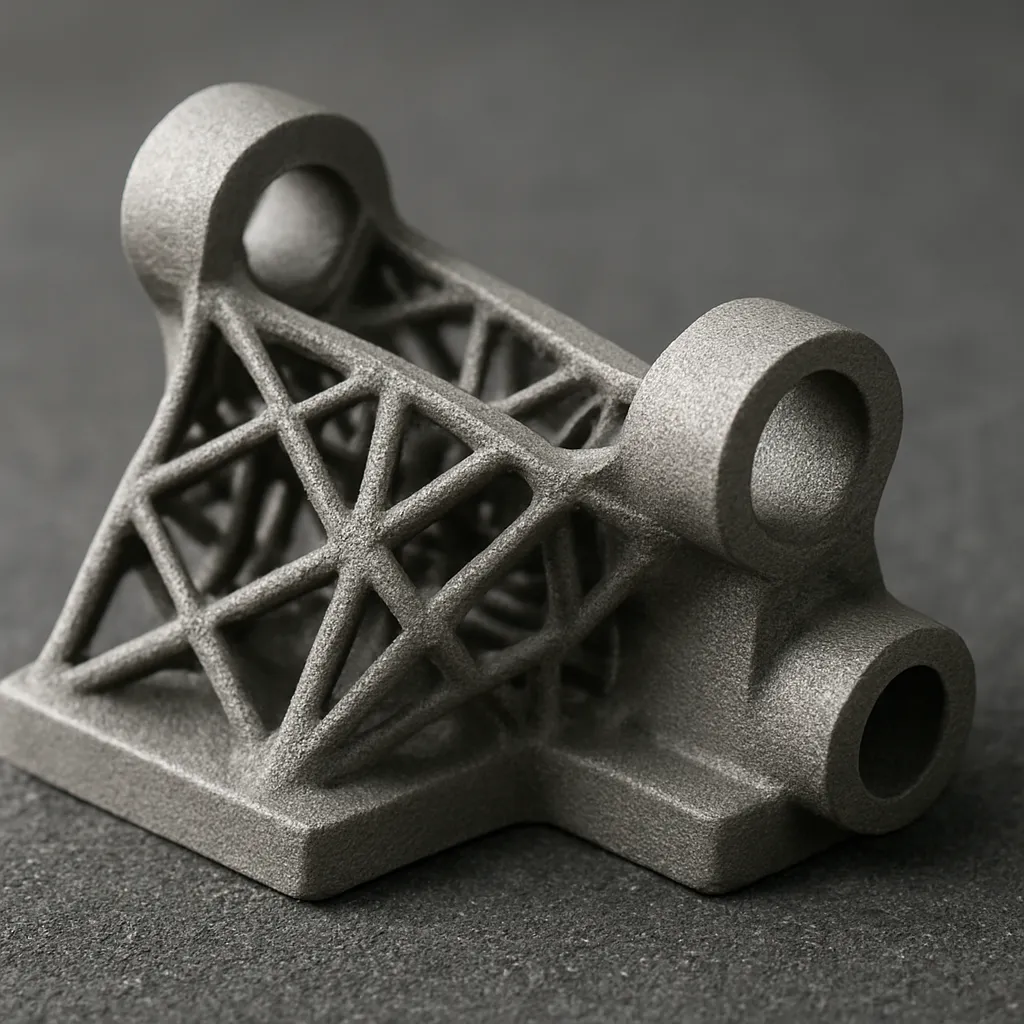

Zastosowania metalu proszkowego w technologiach druku 3D

Metal proszkowy umożliwia realizację całkowicie nowych strategii projektowania. Zamiast myśleć o ograniczeniach narzuconych przez obróbkę skrawaniem, inżynierowie stosują optymalizację topologii, projektowanie złożonych struktur wewnętrznych i integrację kilku elementów w jedną, monolityczną część. Przekłada się to na skrócenie łańcucha produkcyjnego, redukcję masy oraz wzrost funkcjonalności wyrobów.

Lotnictwo i kosmonautyka

Jednym z najważniejszych obszarów zastosowania metalu proszkowego w druku 3D jest lotnictwo i przemysł kosmiczny. W tych branżach masa komponentów ma bezpośrednie przełożenie na zużycie paliwa, zasięg i koszt eksploatacji. Dzięki drukowi 3D można projektować złożone kanały chłodzenia, ruszty wzmacniające, a także struktury kratowe o bardzo wysokim stosunku wytrzymałości do masy.

Typowe przykłady elementów wytwarzanych z metalu proszkowego w lotnictwie to:

- łopatki turbin i wirników wykonane ze stopów niklu,

- komponenty silników odrzutowych z wewnętrznymi kanałami, niemożliwe do wykonania tradycyjnymi metodami,

- elementy konstrukcji satelitów i sond, gdzie wymagana jest lekkość i sztywność,

- uchwyty, mocowania, wsporniki zoptymalizowane pod kątem obciążeń.

W tym obszarze znaczenie ma także możliwość szybkiego wytwarzania części zamiennych oraz prototypów funkcjonalnych, które pozwalają skrócić czas wdrożenia nowych rozwiązań konstrukcyjnych.

Medycyna i implantologia

Metal proszkowy odgrywa kluczową rolę w rozwoju nowoczesnej implantologii ortopedycznej i stomatologicznej. Dzięki technikom addytywnym możliwe jest wytwarzanie implantów dostosowanych do indywidualnej anatomii pacjenta na podstawie danych z tomografii komputerowej lub skanów 3D. Stosuje się tu przede wszystkim stopy tytanu oraz kobalt–chrom.

Najważniejsze korzyści wykorzystania metalu proszkowego w medycynie to:

- możliwość kształtowania porowatej struktury powierzchni ułatwiającej osteointegrację (wrastanie kości),

- dostosowanie wymiarów i geometrii implantu do budowy konkretnej osoby,

- redukcja masy elementu przy zachowaniu wysokiej wytrzymałości,

- szybsze przygotowanie rozwiązania w sytuacjach nadzwyczajnych.

Podobne podejście stosuje się w protetyce dentystycznej – korony, mosty i wkłady są projektowane cyfrowo i następnie wytwarzane bezpośrednio z proszku metalicznego, co pozwala na bardzo dobrą dokładność dopasowania i wysoką powtarzalność.

Motoryzacja i sport motorowy

W branży motoryzacyjnej metal proszkowy wykorzystywany jest zarówno do szybkiego prototypowania i testowania nowych rozwiązań, jak i coraz częściej do produkcji krótkich serii części końcowych. Szczególnie dynamiczny rozwój widać w segmencie sportu motorowego, gdzie liczy się redukcja masy, zwiększenie wytrzymałości i krótkie czasy wprowadzenia modyfikacji.

Typowe komponenty tworzone w tej branży to:

- kolektory dolotowe i wydechowe o złożonej geometrii,

- elementy układów chłodzenia z kanałami o zoptymalizowanym przekroju,

- wysokoobciążone elementy zawieszeń i mocowań,

- części silników o specjalnym kształcie komór spalania.

Dzięki wykorzystaniu metalu proszkowego możliwe jest przeprowadzanie szybkich iteracji projektowych, testowanie wielu wariantów konstrukcji i natychmiastowe wdrażanie zmian, co jest krytyczne w tak konkurencyjnych dziedzinach jak wyścigi samochodowe.

Przemysł narzędziowy i formy wtryskowe

Metal proszkowy w połączeniu z drukiem 3D zrewolucjonizował także produkcję narzędzi, form wtryskowych i matryc. Technologia ta pozwala tworzyć złożone kanały chłodzące w formach (tzw. chłodzenie konformalnie prowadzone), dopasowane do kształtu wnęki formy. Skutkuje to znacznie szybszym i równomiernym chłodzeniem, co z kolei poprawia jakość odlewanych części i skraca czas cyklu produkcyjnego.

W narzędziowniach kluczowe zalety metalu proszkowego to:

- możliwość lokalnego wzmocnienia obszarów narażonych na największe zużycie,

- tworzenie skomplikowanych kanałów i wnęk bez konieczności skomplikowanej obróbki,

- łatwa integracja wielu funkcji w jednym narzędziu.

To zastosowanie ma duże znaczenie ekonomiczne, ponieważ czas cyklu wtrysku bezpośrednio wpływa na produktywność linii produkcyjnych w przemyśle tworzyw sztucznych.

Energetyka i przemysł naftowo-gazowy

W energetyce konwencjonalnej, jądrowej i w sektorze naftowo-gazowym stosuje się metale proszkowe o wysokiej odporności na temperaturę, korozję i erozję. Druk 3D pozwala tam na tworzenie m.in. komponentów turbin, dysz spalania, elementów wymienników ciepła czy konstrukcji wewnętrznych reaktorów chemicznych.

Rozwiązania te często wymagają zastosowania zaawansowanych stopów niklu i kobaltu, które są trudne w obróbce tradycyjnymi metodami. Dzięki formowaniu warstwa po warstwie z proszku metalicznego można tworzyć bardzo złożone geometrie, zapewniające optymalną wymianę ciepła, mieszanie mediów lub kontrolę przepływu.

Znaczenie gospodarcze metalu proszkowego i jego rynek

Metal proszkowy stał się strategicznym materiałem w rozwoju nowoczesnych technologii wytwarzania. Jego rosnące znaczenie wynika z kilku równoległych trendów: digitalizacji procesów, skracania łańcuchów dostaw, personalizacji produktów oraz presji na redukcję masy i zużycia zasobów.

Łańcuch dostaw i ekonomika produkcji

Tradycyjna produkcja wymaga wielu etapów pośrednich: odlewania, kucia, walcowania, skrawania, montażu. Każdy etap generuje koszty, odpady materiałowe i ryzyko opóźnień. W technologiach addytywnych opartych na metalu proszkowym część z tych etapów może zostać wyeliminowana. Wiele komponentów jest produkowanych jako jeden element zamiast kilku łączonych, co upraszcza logistykę, magazynowanie i montaż.

Choć koszt zakupu metalu w postaci proszku jest wyższy niż materiałów konwencjonalnych, oszczędności wynikają z:

- mniejszego zużycia materiału dzięki produkcji zbliżonej do kształtu końcowego (near-net-shape),

- redukcji konieczności obróbki skrawaniem,

- krótszego czasu wprowadzenia produktu na rynek,

- ucięcia kosztów magazynowania części zamiennych.

Dodatkowo umożliwia się tzw. produkcję rozproszoną – zamiast wysyłać fizyczne elementy po całym świecie, można przesłać cyfrowy model i lokalnie wyprodukować komponent na bazie dostępnego proszku metalicznego. Ma to szczególne znaczenie w sektorach, w których czas dostawy części zamiennych jest krytyczny.

Inwestycje i rozwój sektora

Wartość globalnego rynku proszków metalicznych do druku 3D rośnie w tempie dwucyfrowym rocznie. Duże przedsiębiorstwa metalurgiczne i chemiczne inwestują w nowe linie atomizacyjne, laboratoria kontroli jakości oraz centra rozwojowe. W wielu krajach powstają wyspecjalizowane klastry i parki technologiczne skupione wokół wytwarzania przyrostowego.

Znaczną część inwestycji kieruje się na badania nad:

- nowymi stopami zoptymalizowanymi specjalnie pod kątem szybkiego topienia i krzepnięcia,

- lepszą kontrolą mikrostruktury i ograniczaniem defektów,

- recyklingiem i ponownym użyciem proszków z zachowaniem jakości,

- automatyzacją całego procesu – od dostarczania proszku po wykończenie detalu.

Rozwój infrastruktury badawczej pozwala również na przyspieszenie wdrażania norm i standardów, co jest konieczne, aby komponenty drukowane z proszków metalicznych mogły być stosowane w najbardziej wymagających aplikacjach.

Standaryzacja i regulacje

Rosnące znaczenie metalu proszkowego wymusza rozwój systemów norm i regulacji. Międzynarodowe organizacje standaryzacyjne opracowują wytyczne dotyczące m.in. opisu właściwości proszków, metod testowania, kwalifikacji procesów oraz oceny trwałości i bezpieczeństwa finalnych komponentów.

Dla wielu sektorów – szczególnie medycznego i lotniczego – istotne są także krajowe i branżowe systemy akredytacji i certyfikacji, które regulują:

- jakie badania muszą być przeprowadzone na proszku przed użyciem,

- jak monitorować proces druku i parametry każdej wytworzonej części,

- jak prowadzić dokumentację i śledzenie partii materiału,

- jak testować części gotowe pod kątem defektów wewnętrznych.

Standaryzacja sprzyja większej transparentności rynku oraz ułatwia wejście nowych dostawców proszków i usługodawców druku 3D, co w dłuższej perspektywie może wpływać na obniżenie kosztów i zwiększenie dostępności technologii.

Wyzwania techniczne i kierunki dalszego rozwoju

Choć metal proszkowy w druku 3D jest już dojrzałą technologią, wciąż pozostaje wiele wyzwań technicznych i ekonomicznych. Dotyczą one zarówno samego proszku, jak i procesów jego wykorzystania, a także integracji z systemami projektowania i kontroli jakości.

Stabilność i wielokrotne użycie proszku

Podczas procesu druku 3D nie cały proszek ulega przetopieniu. Znaczna jego część pozostaje jako materiał zasypowy i może zostać wykorzystana ponownie. Każdy cykl procesu wpływa jednak na właściwości proszku – zwiększa się zawartość tlenu, może dochodzić do zmiany rozkładu wielkości cząstek i powstawania aglomeratów.

Kluczowym wyzwaniem jest opracowanie procedur, które pozwalają ocenić, jak często proszek może być używany, zanim nastąpi spadek jakości części drukowanych. Wymaga to:

- systematycznych badań właściwości proszku po każdym cyklu,

- automatycznego przesiewania i usuwania niepożądanych cząstek,

- definicji kryteriów odrzutu materiału.

Rozwiązania te mają duże znaczenie ekonomiczne, ponieważ proszek metaliczny jest materiałem kosztownym, a możliwość jego efektywnego recyklingu obniża całkowite koszty procesu.

Kontrola defektów i właściwości mechanicznych

Proces formowania warstwowego z proszku metalicznego wiąże się z ryzykiem powstawania porów, niepełnego przetopienia cząstek, naprężeń własnych oraz niejednorodności struktury. Dlatego jednym z najważniejszych obszarów badań jest rozwój metod monitorowania procesu w czasie rzeczywistym.

Stosuje się różne podejścia:

- monitoring ścieżki lasera za pomocą kamer optycznych,

- pomiar emisji świetlnej jeziorka spawalniczego,

- akustyczne i wibracyjne metody oceny stabilności topienia,

- tomografię komputerową gotowych części dla wykrywania defektów wewnętrznych.

Na podstawie zebranych danych tworzone są modele predykcyjne, które pozwalają korelować parametry procesu z mikrostrukturą i właściwościami mechanicznymi, takimi jak wytrzymałość na rozciąganie, udarność czy odporność zmęczeniowa. Ostatecznym celem jest osiągnięcie pełnej powtarzalności i przewidywalności parametrów części drukowanych.

Nowe stopy metali dedykowane do technologii addytywnych

Wiele obecnie stosowanych proszków to adaptacje znanych stopów, opracowanych uprzednio z myślą o odlewaniu lub przeróbce plastycznej. Jednak specyfika druku 3D – bardzo szybkie nagrzewanie i chłodzenie, lokalność topienia, powtarzalne cykle termiczne – otwiera pole do projektowania stopów od podstaw, właśnie pod kątem tych procesów.

Nowe stopy mają zapewniać:

- zwiększoną odporność na pękanie gorące i zimne,

- stabilną mikrostrukturę przy wielokrotnym topieniu,

- możliwość osiągania wyższych twardości lub lepszej plastyczności po odpowiedniej obróbce cieplnej,

- lepszą odporność na utlenianie i korozję w trudnych warunkach pracy.

Opracowanie takich stopów wymaga wykorzystania zaawansowanych narzędzi symulacyjnych oraz eksperymentalnych, a także ścisłej współpracy między producentami proszku, dostawcami maszyn i użytkownikami końcowymi.

Integracja cyfrowa i projektowanie pod druk 3D

Wraz z rozwojem rynku metalu proszkowego rośnie znaczenie inżynierii cyfrowej. Projektowanie pod kątem druku 3D wymaga innego myślenia niż w przypadku technologii tradycyjnych. Inżynierowie coraz częściej korzystają z narzędzi optymalizacji topologii, generatywnego projektowania i symulacji procesów wytwarzania przyrostowego.

W praktyce oznacza to, że:

- kształty części są generowane algorytmicznie z uwzględnieniem ograniczeń drukarek,

- analizuje się sposób rozprowadzenia podpór, odprowadzania ciepła i odkształceń,

- już na etapie projektu uwzględnia się parametry proszku i właściwości wybranej technologii.

Metal proszkowy staje się więc elementem większego ekosystemu cyfrowej produkcji, w którym dane materiałowe, procesowe i konstrukcyjne są ze sobą ściśle powiązane. Dzięki temu możliwe jest nie tylko wytwarzanie części, ale także ich wirtualne testowanie i optymalizacja przed rozpoczęciem fizycznej produkcji.

Perspektywy rozwoju i szerszy kontekst zastosowań

W miarę dojrzewania technologii druku 3D i spadku kosztów sprzętu, metal proszkowy będzie przenikał do coraz większej liczby sektorów gospodarki. Już teraz obserwuje się rosnące zainteresowanie tą technologią w sektorze kolejowym, morskim, budowie maszyn przemysłowych oraz w produkcji komponentów dla energetyki odnawialnej.

Druk 3D w utrzymaniu ruchu i serwisie

Coraz więcej przedsiębiorstw produkcyjnych i operatorskich rozważa wdrożenie lokalnych centrów druku 3D, które wykorzystują metal proszkowy do wytwarzania części zamiennych na żądanie. Taki model pozwala zredukować konieczność magazynowania dużych ilości komponentów oraz skrócić czas przestoju linii produkcyjnych w razie awarii.

Znaczenie ma tu także możliwość regeneracji zużytych części poprzez ich nadbudowę z proszku metalicznego – zamiast wymieniać cały element, można uzupełnić zużytą powierzchnię, przywracając funkcjonalność przy niższym koszcie materiałowym i energetycznym.

Edukacja, kompetencje i dostęp do technologii

Rozwój rynku proszków metalicznych i druku 3D wymaga również inwestycji w kompetencje. Uczelnie, instytuty badawcze i centra szkoleniowe coraz częściej wyposażają laboratoria w drukarki metalowe, urządzenia do analizy proszków oraz systemy CAD/CAE dostosowane do projektowania przyrostowego. Tworzy to nowy profil specjalisty – inżyniera posiadającego wiedzę z zakresu materiałoznawstwa, projektowania i technologii wytwarzania.

Dostęp do technologii staje się stopniowo szerszy – od wielkich zakładów produkcyjnych, przez średnie przedsiębiorstwa, po małe firmy specjalistyczne, które świadczą usługi druku 3D na zamówienie. Metal proszkowy odgrywa w tym procesie rolę kluczowego materiału, determinującego jakość i możliwości techniczne oferowanych rozwiązań.

Wpływ na środowisko i zrównoważony rozwój

W kontekście globalnych wyzwań klimatycznych i ograniczania zużycia zasobów naturalnych, metal proszkowy ma szczególne znaczenie. Technologia przyrostowa pozwala bowiem wytwarzać elementy przy znacznie mniejszej ilości odpadów w porównaniu z klasyczną obróbką skrawaniem, w której większość materiału bywa usuwana w postaci wiórów. Dodatkowo możliwość redukcji masy komponentów wpływa na niższe zużycie paliw w transporcie i energetyce.

Jednocześnie konieczne jest uwzględnienie pełnego cyklu życia materiału: od wydobycia rud, przez produkcję proszku, proces drukowania, aż po recykling i ponowne wykorzystanie. W tym kontekście rozwijane są metody recyklingu proszków oraz ponownego przetapiania materiału, które mają ograniczyć negatywny wpływ na środowisko i zwiększyć efektywność wykorzystania surowców.

Metal proszkowy w druku 3D nie jest więc jedynie kolejnym materiałem w arsenale inżynierii. Stanowi istotny filar transformacji przemysłu w kierunku bardziej elastycznej, cyfrowej i zrównoważonej produkcji, w której projekt, materiał i proces są ściśle zintegrowane, a granice między projektowaniem a wytwarzaniem stopniowo się zacierają.