Linka stalowa jest jednym z tych produktów przemysłowych, których na co dzień niemal nie zauważamy, a mimo to stanowią kręgosłup współczesnej infrastruktury, transportu i wielu procesów technologicznych. Wciąga ładunki, zabezpiecza konstrukcje, przenosi ogromne siły, pracuje w ekstremalnych warunkach temperaturowych i korozyjnych. Choć na pierwszy rzut oka wygląda jak prosty kawałek skręconego metalu, za jej produkcją, doborem i eksploatacją stoi zaawansowana inżynieria materiałowa, ścisłe normy oraz doświadczenie wielu branż. Zrozumienie, czym jest linka stalowa, jak powstaje i jakie ma znaczenie gospodarcze, pozwala lepiej docenić jej rolę w nowoczesnej cywilizacji.

Budowa i rodzaje linek stalowych

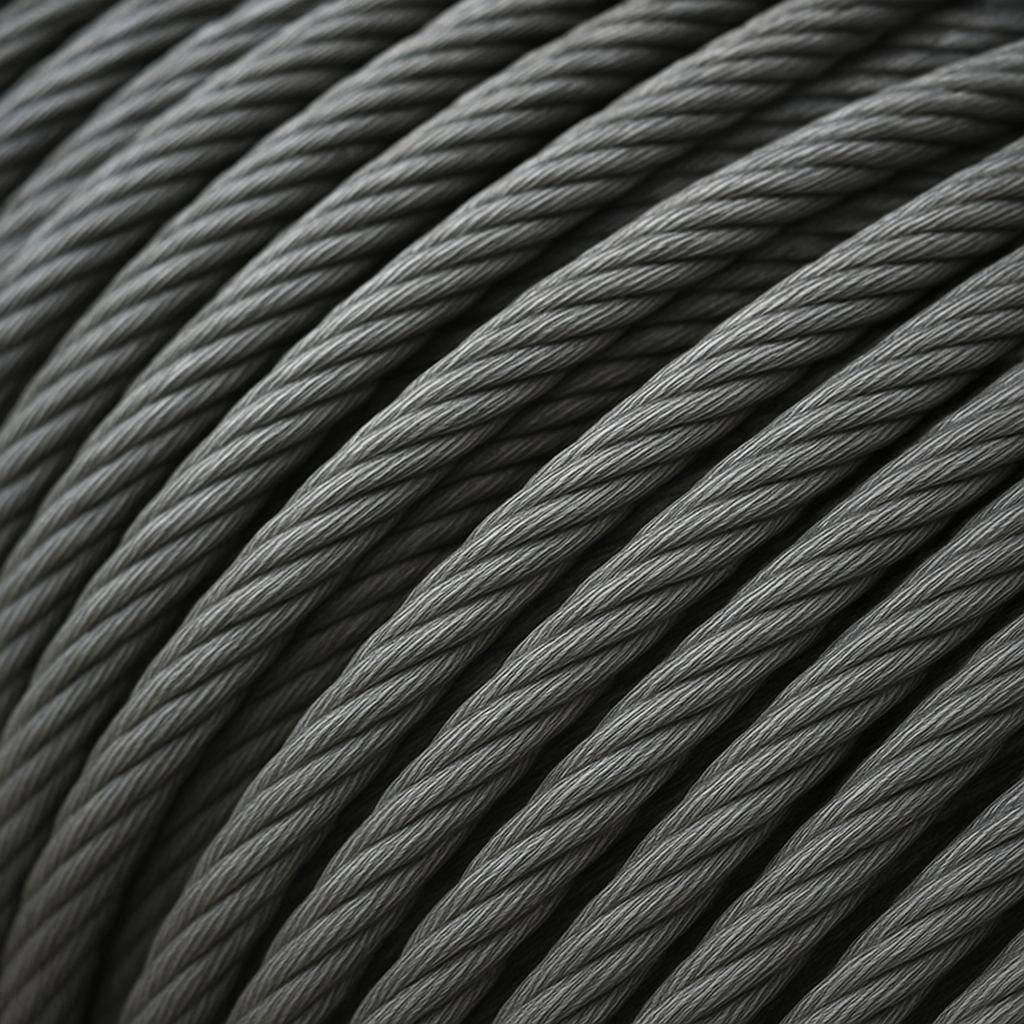

Podstawą każdej linki stalowej jest stal – stop żelaza z węglem oraz innymi pierwiastkami stopowymi, takimi jak mangan, krzem, chrom, nikiel czy molibden. Właściwości końcowego produktu zależą od doboru gatunku stali, jej czystości, sposobu wytworzenia oraz obróbki cieplnej. Linka stalowa nie jest jednak pojedynczym drutem, lecz złożoną strukturą zbudowaną z wielu cienkich drutów skręconych w sploty i warstwy.

Typowa linka stalowa składa się z trzech poziomów struktury:

- pojedynczy drut – cienki pręt stalowy o odpowiedniej średnicy i wytrzymałości,

- przewód (splot) – zespół drutów skręconych wokół jednego centralnego drutu lub rdzenia,

- linka – kilka (lub kilkanaście) przewodów skręconych wokół wspólnego rdzenia (stalowego lub włóknistego).

Stosowane są różne konfiguracje budowy, oznaczane za pomocą zapisów liczbowych. Przykładowo linka oznaczona jako 6×19 oznacza konstrukcję złożoną z 6 przewodów, z których każdy ma 19 drutów. W zależności od przeznaczenia, liczba drutów może być mniejsza (większa sztywność i odporność na ścieranie) lub większa (większa elastyczność i odporność na zginanie).

Pod względem budowy wyróżnia się między innymi:

- linki o klasycznej konstrukcji (np. 6×7, 6×19, 6×37) – powszechnie stosowane w dźwignicach i maszynach,

- linki wielowarstwowe (np. 19×7) – wykorzystywane tam, gdzie wymagana jest bardzo wysoka odporność na skręcanie,

- linki spiralne i półspiralne – używane w celach statycznych, np. do odciągów, kotwień, lin nośnych w mostach,

- linki specjalne z rdzeniem z włókien naturalnych lub sztucznych – jeśli ważne są własności smarne, elastyczność lub chłonność smaru.

Bardzo ważną cechą jest kierunek i sposób skręcania. Rozróżnia się skręt zwykły (druty i przewody skręcone w przeciwnych kierunkach) oraz skręt jednolity (druty i przewody w tym samym kierunku). Wybór wpływa na tendencję linki do skręcania się pod obciążeniem, co ma kluczowe znaczenie w urządzeniach dźwigowych, suwnicach czy wciągarkach pracujących na dużych wysokościach.

Istotne jest także wykończenie powierzchni. Linki mogą być:

- czarne – bez dodatkowej ochrony antykorozyjnej, stosowane tam, gdzie korozja nie jest dużym problemem lub gdy linka pracuje w osłonie,

- ocynkowane – pokryte warstwą cynku, który zapewnia dobrą odporność na korozję atmosferyczną; to najczęściej spotykana ochrona w budownictwie, rolnictwie i przemyśle morskim,

- pokryte tworzywem sztucznym (np. PVC, PE, PA) – powłoka plastyczna chroni przed korozją, zmniejsza zużycie kół linowych, poprawia bezpieczeństwo użytkowników i estetykę.

W zależności od dobranej kombinacji gatunku stali, liczby drutów, rodzaju rdzenia i powłoki ochronnej, można uzyskać linki sztywne i odporne na ścieranie, lub bardzo elastyczne, dostosowane do częstych zgięć, przy zachowaniu wysokiej nośności.

Proces produkcji linek stalowych

Produkcja linki stalowej jest procesem wieloetapowym, który rozpoczyna się od wytworzenia odpowiedniej jakości stali. W stalowni powstaje surówka metalowa, która jest oczyszczana z niepożądanych domieszek i doprowadzana do pożądanego składu chemicznego, gwarantującego właściwą wytrzymałość, plastyczność i odporność na pękanie. Stal przeznaczona na druty linowe cechuje się zwykle niską zawartością siarki i fosforu oraz kontrolowaną ilością węgla, co zapewnia dobrą ciągliwość podczas dalszej obróbki.

Po odlaniu i wstępnym ukształtowaniu w postaci kęsów lub prętów, materiał jest poddawany walcowaniu na gorąco, a następnie na zimno, aż do uzyskania drutu o wymaganej średnicy. Proces ciągnienia na zimno polega na przeciąganiu drutu przez serię coraz mniejszych otworów (ciągadeł), co zmniejsza jego przekrój i wydłuża go, jednocześnie zwiększając wytrzymałość na rozciąganie dzięki umocnieniu na zimno.

Aby zachować odpowiednią równowagę pomiędzy wytrzymałością a plastycznością, druty są często poddawane obróbce cieplnej – najczęściej odpuszczaniu lub patentowaniu. Pozwala to na redukcję naprężeń wewnętrznych, poprawę ciągliwości oraz zwiększenie odporności na pękanie zmęczeniowe. W przypadku linek pracujących w ciężkich warunkach, na przykład w górnictwie, jakość obróbki cieplnej ma zasadnicze znaczenie dla bezpieczeństwa eksploatacji.

Kolejnym etapem jest zabezpieczenie drutów przed korozją. W tym celu poddaje się je procesowi ocynkowania ogniowego lub galwanicznego. Podczas ocynkowania ogniowego druty zanurza się w ciekłym cynku o wysokiej temperaturze, co pozwala na uzyskanie odpornej, dobrze związanej z podłożem powłoki metalicznej. Ocynkowanie galwaniczne wykorzystuje natomiast proces elektrolizy, dając cieńszą, ale bardziej kontrolowaną warstwę.

Gotowe druty trafiają na maszyny skręcające. Najpierw formowane są z nich przewody, w których poszczególne druty układają się spiralnie wokół rdzenia. Następnie kilka lub kilkanaście przewodów jest z kolei skręcanych wokół centralnego rdzenia, którym może być stalowa linka o większej sztywności, włókno syntetyczne lub naturalne. Proces skręcania musi być bardzo precyzyjnie kontrolowany – od prędkości obrotowej bębnów, przez napięcie drutów, aż po zachowanie stałego kąta skrętu.

Na tym etapie istotne jest uzyskanie równowagi sił wewnętrznych w lince. Niewłaściwe parametry procesu mogą prowadzić do powstania naprężeń, które podczas pracy objawią się nadmiernym skręcaniem pod obciążeniem, deformacjami lub przedwczesnym zmęczeniem materiału. Dlatego produkcja linek stalowych przebiega zgodnie z normami technicznymi określającymi tolerancje wymiarowe, minimalne wartości wytrzymałościowe oraz wymagania dotyczące struktury.

W wielu przypadkach, już po skręceniu linki, wykonuje się dodatkowe operacje wykończeniowe. Mogą one obejmować impregnację smarem, którego zadaniem jest zmniejszanie tarcia między drutami i przewodami, zabezpieczenie przed korozją wewnętrzną oraz poprawa płynności pracy na kołach linowych. W razie potrzeby linkę pokrywa się zewnętrzną powłoką z tworzywa sztucznego – odpowiedni proces wytłaczania otacza stalowy rdzeń szczelną warstwą polimeru.

Każda partia produkcyjna musi przejść rygorystyczną kontrolę jakości. Sprawdza się:

- średnicę i owalność linki,

- liczbę i układ drutów,

- grubość powłoki cynkowej,

- wytrzymałość na zerwanie i wydłużenie przy rozciąganiu,

- odporność na zmęczenie przy wielokrotnym zginaniu,

- ciągłość struktury (np. za pomocą badań nieniszczących).

Dopiero po pozytywnym przejściu badań linka może zostać przeznaczona na rynek. W zależności od przeznaczenia producent dołącza dokumenty potwierdzające zgodność z odpowiednimi normami krajowymi i międzynarodowymi, co jest kluczowe zwłaszcza w sektorach, gdzie bezpieczeństwo ma najwyższy priorytet – w górnictwie, transporcie pasażerskim czy budownictwie wysokim.

Zastosowanie linek stalowych w przemyśle i infrastrukturze

Wszechstronność linek stalowych wynika z ich unikalnego połączenia cech: wysokiej wytrzymałości na rozciąganie, stosunkowo niewielkiej masy, elastyczności, odporności na ścieranie oraz możliwości pracy w złożonych układach wielokrążkowych. To sprawia, że są nieodzowne w wielu sektorach gospodarki.

W branży dźwigowej linki stalowe pełnią funkcję elementów nośnych i napędowych. W windach osobowych i towarowych odpowiadają za podnoszenie kabin i przeciwwag, współpracując z kołami ciernymi i systemami bezpieczeństwa. W suwnicach, żurawiach wieżowych, dźwigach portowych czy wciągnikach warsztatowych linki przenoszą ogromne obciążenia dynamiczne, często w trudnych warunkach atmosferycznych. Od ich niezawodności zależy bezpieczeństwo ludzi, mienia oraz ciągłość pracy portów, stoczni i zakładów przemysłowych.

W przemyśle górniczym liny stalowe wykorzystywane są do transportu urobku i ludzi w szybach kopalnianych, wciągarek szybowych oraz urządzeń chodnikowych. Muszą sprostać nie tylko wysokim obciążeniom, lecz również działaniu wilgoci, agresywnych wód kopalnianych i pyłów. Dlatego szczególną wagę przykłada się tu do jakości powłok antykorozyjnych, odpowiedniego smarowania oraz systematycznych przeglądów. Awarie lin szybowych należą do zdarzeń o potencjalnie katastrofalnych skutkach, dlatego normy i procedury eksploatacyjne w tym obszarze są wyjątkowo restrykcyjne.

W infrastrukturze transportowej linki stalowe znajdują zastosowanie przede wszystkim w mostach wiszących i podwieszanych, gdzie pełnią rolę lin nośnych i want. Ogromne konstrukcje, przenoszące ciężar jezdni, pojazdów i sił wiatru, opierają się na zespole precyzyjnie zaprojektowanych linek i kabli. W tym przypadku równie ważne, co parametry wytrzymałościowe, jest zachowanie odporności na długotrwałe obciążenia statyczne, zmienne temperatury i działanie środowiska atmosferycznego w wieloletniej perspektywie.

Linki stalowe wykorzystywane są także w kolejnictwie, zarówno jako elementy systemów trakcyjnych, jak i w infrastrukturze pomocniczej. W linowych kolejach górskich i miejskich (kolejki linowe, gondole, wyciągi krzesełkowe) pełnią funkcję lin ciągnących i nośnych. Ich zadaniem jest bezpieczny transport pasażerów przez dziesiątki lat eksploatacji, przy nieustannym działaniu zmiennych warunków klimatycznych, obciążeń dynamicznych oraz drgań.

W przemyśle morskim i offshore linki stalowe stanowią podstawę wyposażenia statków, platform wiertniczych oraz portów. Używa się ich jako cum, odciągów, lin holowniczych oraz elementów konstrukcyjnych masztów i żurawi pokładowych. Środowisko morskie jest wyjątkowo agresywne korozyjnie, dlatego stosuje się tu specjalne gatunki stali, zwiększone grubości ocynku oraz powłoki tworzywowe. Dodatkowym wyzwaniem jest działanie fal, prądów i wiatru, co powoduje cykliczne, losowo zmienne naprężenia.

Nie można pominąć roli linek stalowych w budownictwie ogólnym. Wykorzystuje się je jako odciągi masztów, anten, wież telekomunikacyjnych, a także jako elementy systemów zabezpieczających (balustrady linowe, bariery energochłonne, siatki ochronne). Linki służą też do sprężania konstrukcji betonowych i stalowych, w których przenoszą siły ściskające, zapewniając odpowiednią sztywność i trwałość obiektów.

W rolnictwie linek stalowych używa się do napinania ogrodzeń, siatek sadowniczych, konstrukcji szklarni oraz w systemach transportu wewnętrznego. Ze względu na częsty kontakt z wilgocią, nawozami i związkami chemicznymi, stosuje się tu zazwyczaj linki ocynkowane lub ze stali nierdzewnej. Ich zadaniem jest zapewnienie stabilności upraw, ochrony przed wiatrem i gradobiciem, a także usprawnienie mechanizacji gospodarstw.

Znaczącą grupą zastosowań są również systemy bezpieczeństwa i ratownictwa. Linki stalowe wykorzystywane są w sprzęcie strażackim, ratownictwie górskim, sprzęcie alpinistycznym (np. via ferrata), zabezpieczeniach przeciwupadkowych na wysokości, a także w systemach holowniczych i wyciągarkach ratowniczych. Od ich niezawodności i przewidywalnych właściwości zależy życie ludzi oraz skuteczność akcji ratunkowych.

Znaczenie gospodarcze linek stalowych

Produkcja i zastosowanie linek stalowych mają istotne znaczenie gospodarcze, wykraczające daleko poza sam rynek metalurgiczny. Tworzą one rozbudowany łańcuch wartości obejmujący hutnictwo, przemysł kablowo-linowy, branżę maszynową, budownictwo, transport, energetykę, górnictwo i wiele innych sektorów. Każde z tych ogniw oddziałuje na pozostałe, a zakłócenia w dostępności linek mogą prowadzić do opóźnień inwestycji infrastrukturalnych, wzrostu kosztów transportu czy ograniczenia możliwości produkcyjnych w zakładach przemysłowych.

W skali globalnej rynek linek stalowych jest powiązany z koniunkturą budowlaną i inwestycjami infrastrukturalnymi. Wzrost liczby budowanych mostów, wieżowców, portów czy linii kolejowych zazwyczaj skutkuje zwiększonym zapotrzebowaniem na linki, szczególnie o wysokich parametrach wytrzymałościowych. Z kolei spowolnienie w sektorze nieruchomości czy cięcia wydatków publicznych na infrastrukturę mogą przekładać się na ograniczenie popytu.

Znaczącym odbiorcą linek stalowych jest przemysł górniczy i energetyczny. Rozbudowa kopalń, odkrywek, elektrowni wiatrowych czy instalacji offshore generuje zapotrzebowanie na wyspecjalizowane produkty linowe. W przypadku energetyki wiatrowej, linki stosuje się jako odciągi masztów, elementy systemów transportu wewnętrznego wież oraz komponenty urządzeń serwisowych. Rozwój tego sektora, napędzany potrzebą transformacji energetycznej, wpływa więc pośrednio na modernizację i rozbudowę produkcji linek.

Istotnym aspektem ekonomicznym jest również rola krajowych producentów linek w łańcuchach dostaw. Zakłady wytwórcze zlokalizowane bliżej rynków zbytu mogą szybciej reagować na zapotrzebowanie, dostosowywać parametry produktów do wymagań lokalnych inwestycji, a także oferować serwis techniczny, doradztwo i szkolenia. W efekcie przyczyniają się nie tylko do tworzenia miejsc pracy w przemyśle ciężkim, lecz także do rozwoju usług inżynierskich, laboratoriów badawczych i firm serwisowych.

Z ekonomicznego punktu widzenia istotna jest także trwałość linek stalowych. Długotrwała, niezawodna eksploatacja oznacza mniejsze koszty wymian, przestojów maszyn i napraw konstrukcji. Dlatego inwestorzy coraz częściej decydują się na produkty wyższej jakości, o lepszych parametrach zmęczeniowych i korozyjnych, nawet jeśli ich cena jednostkowa jest wyższa. Biorąc pod uwagę całkowity koszt cyklu życia produktu, takie rozwiązania okazują się z reguły korzystniejsze finansowo.

Nie można pominąć także aspektu handlu międzynarodowego. Linki stalowe są przedmiotem wymiany między krajami o rozwiniętym przemyśle metalurgicznym a państwami intensywnie inwestującymi w infrastrukturę, ale nieposiadającymi własnych zaawansowanych zakładów produkcyjnych. To generuje przepływy kapitału, buduje relacje gospodarcze i sprzyja transferowi technologii. Wysokiej jakości linownictwo wymaga zaawansowanych maszyn, systemów kontroli jakości i kadr technicznych, co z kolei stymuluje rozwój lokalnych ekosystemów innowacji.

Nowoczesne technologie, bezpieczeństwo i perspektywy rozwoju

Współczesna produkcja linek stalowych korzysta z osiągnięć inżynierii materiałowej, automatyki oraz technik badawczych. Jednym z kierunków rozwoju jest stosowanie stali wysokowytrzymałych, w których dzięki precyzyjnie sterowanej mikrostrukturze uzyskuje się bardzo wysoką wytrzymałość przy stosunkowo niewielkiej masie. To szczególnie istotne w konstrukcjach mostów, dźwigów o dużym wysięgu czy systemach linowych w górach, gdzie redukcja masy własnej poprawia parametry pracy i bezpieczeństwo.

Coraz większe znaczenie zyskują linki hybrydowe, w których stal łączona jest z innymi materiałami – na przykład z włóknami syntetycznymi o wysokiej wytrzymałości. Tego typu rozwiązania pozwalają na dalsze obniżenie masy, zwiększenie odporności na korozję i poprawę elastyczności. Opracowuje się również powłoki polimerowe o zwiększonej odporności na ścieranie, promieniowanie UV i chemikalia, co wydłuża trwałość linek w trudnych warunkach środowiskowych.

Bezpieczeństwo eksploatacji linek stalowych jest jednym z kluczowych zagadnień w inżynierii dźwignicowej, budowlanej i transportowej. Wprowadzane są systemy monitoringu stanu technicznego, które pozwalają na bieżąco oceniać stopień zużycia i wykrywać uszkodzenia jeszcze przed wystąpieniem awarii. Wykorzystuje się między innymi metody magnetyczne, akustyczne i optyczne, a także czujniki tensometryczne wbudowywane w konstrukcje. W połączeniu z analizą danych i algorytmami prognozowania możliwe jest planowanie konserwacji w sposób minimalizujący ryzyko i koszty.

Ważnym kierunkiem rozwoju jest również cyfryzacja procesów projektowych. Zaawansowane modele numeryczne pozwalają symulować zachowanie linek pod wpływem różnych obciążeń, w tym drgań, zmęczenia i działania środowiska. Dzięki temu projektanci mogą optymalizować średnice drutów, konfiguracje splotów, rodzaj powłok oraz sposoby zakotwienia, aby uzyskać najlepszą kombinację parametrów dla konkretnego zastosowania. To przekłada się na większe bezpieczeństwo, mniejsze zużycie materiału i lepszą efektywność energetyczną urządzeń.

W kontekście zrównoważonego rozwoju istotna jest możliwość recyklingu linek stalowych. Po zakończeniu eksploatacji mogą one zostać poddane procesom odzysku metalu, a następnie przetworzone na nowe wyroby. Stal jako materiał jest jednym z najbardziej nadających się do ponownego wykorzystania surowców, co ogranicza zapotrzebowanie na rudy żelaza i gromadzenie odpadów. Wraz ze wzrostem znaczenia gospodarki obiegu zamkniętego rosnąć będzie udział linek produkowanych ze stali pochodzącej z recyklingu, przy jednoczesnym zachowaniu wymaganych parametrów jakościowych.

Perspektywy rozwoju rynku linek stalowych są ściśle związane z megatrendami gospodarczymi: urbanizacją, rozwojem infrastruktury transportowej, transformacją energetyczną oraz automatyzacją przemysłu. Budowa nowych mostów, wieżowców, farm wiatrowych czy systemów kolei linowych generuje stały popyt na zaawansowane technologicznie produkty linowe. Jednocześnie rosnące wymagania w zakresie bezpieczeństwa, efektywności energetycznej i ochrony środowiska stymulują inwestycje w badania, nowe gatunki stali, powłoki ochronne oraz systemy monitoringu.

Linka stalowa, mimo pozornie prostej formy, pozostaje elementem głęboko zakorzenionym w strukturze nowoczesnej gospodarki. Od jakości drutów użytych w jej konstrukcji, przez precyzję procesu skręcania, aż po sposób eksploatacji i wymiany, zależy niezawodność i bezpieczeństwo niezliczonych urządzeń oraz obiektów inżynierskich. Stały rozwój technologii produkcji, norm i metod diagnostycznych sprawia, że ten pozornie zwyczajny wyrób metalowy nieustannie ewoluuje, dopasowując się do rosnących wymagań współczesnego świata.