Linie do rozwłókniania stanowią fundament nowoczesnej produkcji masy włóknistej w przemyśle papierniczym. To właśnie w nich dokonuje się kluczowa transformacja surowca – czy to włókien pierwotnych, czy makulatury – w jednorodną zawiesinę o określonych parametrach, która może zostać dalej przetworzona w papier lub tekturę. Efektywność, elastyczność i stabilność pracy tych linii decydują o jakości końcowego wyrobu, kosztach produkcji, zużyciu energii oraz wpływie zakładu na środowisko. Rozwój technologii rozwłókniania jest ściśle powiązany z rosnącym wykorzystaniem surowców wtórnych, presją na redukcję emisji i konsumpcji zasobów, a także z cyfrową transformacją zakładów papierniczych. Poniżej przedstawiono przegląd budowy, zasad działania oraz najważniejszych innowacji w obszarze linii do rozwłókniania.

Znaczenie linii do rozwłókniania w nowoczesnym przemyśle papierniczym

Linie do rozwłókniania są sercem przygotowania masy włóknistej. To tutaj następuje rozluźnienie struktury surowca, oddzielenie włókien celulozowych, usuwanie zanieczyszczeń oraz wstępne kształtowanie parametrów masy, takich jak długość włókien, stopień rozwłóknienia czy lepkość. Od konfiguracji, rodzaju urządzeń i ich ustawień zależy, czy gotowa masa spełni wymagania technologiczne danej papierni, jak również normy jakościowe klientów końcowych.

Współczesne zakłady papiernicze opierają swoją konkurencyjność na zdolności do:

- przetwarzania zróżnicowanych surowców – od wysokiej jakości mas pierwotnych po niskiej jakości makulaturę mieszankową,

- minimalizowania zużycia energii i wody w procesie rozwłókniania,

- redukcji ilości odpadów procesowych i substancji problematycznych, takich jak lepiki i tworzywa sztuczne,

- zwiększenia stabilności parametrów masy doprowadzanej na maszynę papierniczą,

- automatyzacji i integracji linii rozwłókniania z systemami sterowania całego zakładu.

W praktyce przemysłowej linie do rozwłókniania są projektowane indywidualnie pod kątem rodzaju wytwarzanego papieru lub tektury: od wysokojakościowych papierów graficznych, poprzez papiery higieniczne, aż po tekturę falistą czy kartony opakowaniowe. Każda klasa wyrobu wymaga szczególnego podejścia do parametrów masy, takich jak stopień oczyszczenia, długość włókien, zawartość wypełniaczy i drobnych cząstek, a także charakterystyka reologiczna.

Rosnąca rola gospodarki o obiegu zamkniętym sprawia, że coraz większe znaczenie zyskuje linia do rozwłókniania makulatury. Jej zadaniem jest nie tylko rozluźnienie i rozwłóknienie, ale również usunięcie różnorodnych zanieczyszczeń pojawiających się w strumieniu surowca wtórnego: tworzyw sztucznych, metali, piasku, resztek klejów, farb drukarskich, a nawet elementów organicznych, które mogą zaburzać proces lub obniżać jakość produktu końcowego.

Budowa i kluczowe elementy linii do rozwłókniania

Typowa linia do rozwłókniania składa się z szeregu urządzeń połączonych w logiczny ciąg technologiczny. Konfiguracja zależy od rodzaju surowca i wymaganej czystości masy, jednak można wyróżnić kilka podstawowych bloków: strefy przygotowania surowca, rozwłókniania wstępnego, oczyszczania mechanicznego, rozwłókniania i rafinacji właściwej oraz układów odzysku włókien i wody procesowej.

Przygotowanie i podawanie surowca

Proces rozpoczyna się od przyjęcia surowca, jego magazynowania oraz wstępnego przygotowania do rozwłókniania. W przypadku makulatury obejmuje to często sortowanie, usuwanie największych zanieczyszczeń ręcznie lub za pomocą prostych separatorów mechanicznych, a następnie rozdrabnianie i nawilżanie.

- Rozrywarki i rozdrabniacze – urządzenia pracujące zazwyczaj na surowcu suchym, przygotowujące go do dalszego zwilżania i dozowania.

- Systemy transportu – przenośniki taśmowe lub ślimakowe, podajniki szczelinowe, które kierują surowiec do pulpera lub rozdrabniacza hydraulicznego.

- Układy dozowania chemikaliów – instalacje dodające środki zwilżające, dyspergujące, a w przypadku makulatury również środki wspomagające usuwanie farb lub lepików już na etapie wstępnym.

W nowoczesnych liniach dużą uwagę przywiązuje się do równomiernego zasilania pulpera, ponieważ wahania ilości i jakości wsadu mają bezpośredni wpływ na parametry rozwłókniania i dalszego oczyszczania. Automatyka sterująca kontroluje prędkości przenośników, poziomy w zbiornikach buforowych oraz dozowanie wody technologicznej.

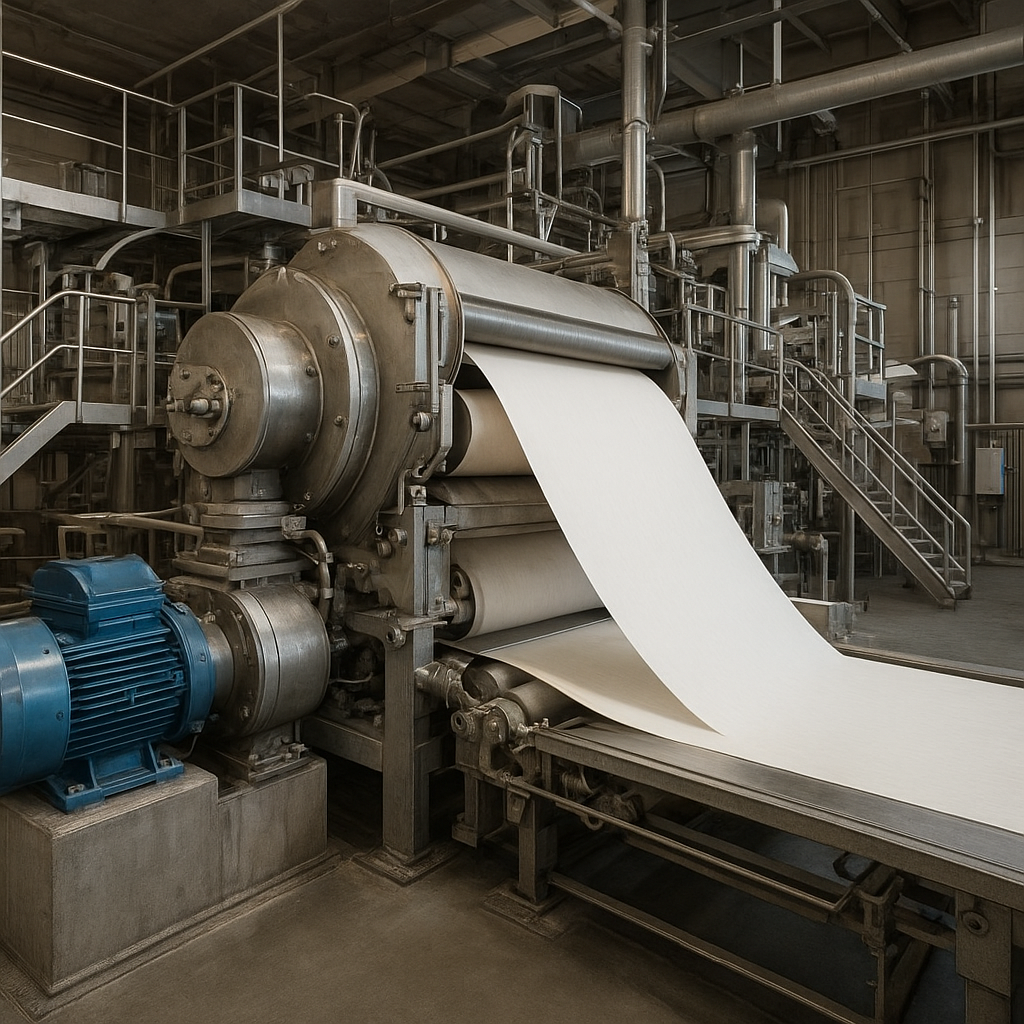

Pulper – serce etapu rozwłókniania wstępnego

Centralnym elementem wstępnej części linii jest pulper – zbiornik z mieszadłem, w którym następuje rozwłóknianie surowca w wodzie. Pulpery mogą pracować w konsystencji niskiej (2–5%), średniej lub wysokiej (nawet do 18–20%), w zależności od rodzaju surowca, wymaganej intensywności rozwłókniania i dostępnej energii.

Najważniejsze zadania pulpera to:

- rozdrobnienie i rozluźnienie struktury surowca,

- oddzielenie włókien celulozowych od siebie i od materiałów obcych,

- wstępne wydzielenie największych zanieczyszczeń mechanicznych – folii, sznurków, fragmentów plastiku, metali, drewna.

W zależności od konstrukcji stosuje się różne układy odprowadzania zanieczyszczeń: kosze sitowe, rury odmułowe, skrzynie odpływowe. Szczególnie wymagające są linie do makulatury opakowaniowej, w których poziom zanieczyszczeń bywa bardzo wysoki. W takich aplikacjach stosuje się często pulpery wysokokonsystencyjne o wzmocnionej konstrukcji, wyposażone w narzędzia tnące umożliwiające skuteczne rozluźnianie nawet mocno sklejonych pakietów.

Urządzenia do wstępnego oczyszczania mechanicznego

Po etapie wstępnego rozwłókniania zawiesina włóknista zawiera wciąż znaczną ilość zanieczyszczeń, w tym zarówno ciężkich (piasek, metal), jak i lekkich (folia, styropian). Ich skuteczne usunięcie na możliwie wczesnym etapie linii ma zasadnicze znaczenie dla ochrony kolejnych urządzeń przed zużyciem i uszkodzeniami.

- Hydrocyklony – wykorzystują siłę odśrodkową do separacji cząstek o różnej gęstości. Zanieczyszczenia ciężkie są odprowadzane do dolnego wylotu, natomiast włókna kierowane są do dalszego etapu.

- Sita bębnowe – stosowane często do oddzielania grubych frakcji i ciał obcych z zawiesiny o stosunkowo niskiej konsystencji.

- Separatory ciężkich zanieczyszczeń – zbiorniki lub komory, w których dzięki kontrolowanemu przepływowi wytrącają się metal i piasek.

Dobór i sekwencja urządzeń oczyszczających zależą od stopnia zanieczyszczenia surowca. Papiery graficzne z recyklingu wymuszają często rozbudowane układy sita–hydrocyklon–frakcjonowanie, natomiast makulatura falista i opakowaniowa wymaga wzmocnionej separacji tworzyw sztucznych i ciał lekkich.

Rozwłóknianie i rafinacja właściwa

Po wstępnym oczyszczeniu następuje etap rozwłókniania właściwego i modyfikacji struktury włókien. Celem jest uzyskanie takiego ich kształtu i stopnia uwolnienia, aby zapewnić odpowiednią wytrzymałość, gładkość i drukowność papieru. Główne urządzenia tego etapu to:

- Rafinery talerzowe – wyposażone w wirujące i nieruchome tarcze z uzębieniem, pomiędzy którymi przepływa zawiesina włóknista. Zmienna szczelina i profil segmentów decydują o intensywności cięcia i ugniatania włókien.

- Rafinery stożkowe – dawniej szerzej stosowane, obecnie zastępowane głównie przez urządzenia talerzowe, ale nadal wykorzystywane w niektórych zastosowaniach specjalistycznych.

- Urządzenia do dyspergowania – szczególnie w liniach z dużym udziałem makulatury graficznej, gdzie konieczne jest rozdrobnienie cząstek farb drukarskich i lepików na tak małe rozmiary, aby stały się niewidoczne w gotowym papierze.

Kontrola procesu rafinacji ma ogromne znaczenie dla jakości masy. Zbyt intensywna obróbka prowadzi do nadmiernego skrócenia włókien, wzrostu drobnicy i obniżenia przepuszczalności, natomiast zbyt słaba nie zapewnia wymaganych właściwości wytrzymałościowych. Wysokowydajne linie są wyposażone w systemy pomiaru online parametrów masy, takich jak stopień frezowania, zawartość drobnicy czy właściwości reologiczne.

Systemy oczyszczania wtórnego i frakcjonowanie

Nowoczesne linie do rozwłókniania wykorzystują złożone układy oczyszczania szeregującego i równoległego, w których zawiesina włóknista poddawana jest kolejno filtracji sitowej, separacji w hydrocyklonach oraz frakcjonowaniu na frakcję długowłóknistą i krótkowłóknistą. Taki układ pozwala:

- podnieść ogólny stopień czystości masy,

- dostosować stosunek włókien długich do krótkich do wymagań konkretnego gatunku papieru,

- odzyskać wartościowe włókna z prądów odpadowych, które w przeciwnym razie trafiłyby do systemu oczyszczania ścieków.

Frakcjonowanie staje się szczególnie istotne w kontekście rosnącego udziału makulatury w surowcach. Włókna odzyskiwane w kolejnych cyklach recyklingu ulegają skracaniu, co obniża ich zdolność do tworzenia wytrzymałej struktury arkusza papieru. Wydzielenie i odpowiednie wzmocnienie frakcji długowłóknistej (np. poprzez intensywniejszą rafinację) pozwala częściowo zrekompensować negatywne efekty wielokrotnego przetwarzania.

Obiegi wody, odzysk włókien i gospodarka odpadami

Integralną częścią każdej linii do rozwłókniania są obiegi wody technologicznej i systemy odzysku włókien z wód odpływowych. Z uwagi na wymogi środowiskowe i ekonomiczne dąży się do maksymalnego zamknięcia obiegów wodnych, co pozwala ograniczyć zużycie świeżej wody i zminimalizować ilość ścieków.

- Układy flotacji i sedymentacji – pozwalają oddzielić drobne włókna i wypełniacze od wody, a następnie zawrócić je do procesu.

- Sita odwadniające – stosowane w różnych punktach linii do zagęszczania masy i odseparowania części wody.

- Instalacje zagospodarowania odpadów – konsekwencją intensywnego oczyszczania są strumienie odrzutów zawierających włókna, wypełniacze i materiały obce. Coraz częściej poddaje się je dodatkowej obróbce, aby odzyskać frakcję włóknistą, a pozostały materiał poddaje procesom energetycznego wykorzystania lub bezpiecznego składowania.

Sprawnie zaprojektowana linia do rozwłókniania jest więc nie tylko ciągiem urządzeń mechanicznych, lecz także złożonym systemem obiegów materiałowych i wodnych, w których każdy strumień ma swoją funkcję i wartość ekonomiczną.

Nowoczesne technologie i innowacje w liniach do rozwłókniania

Postęp technologiczny w dziedzinie rozwłókniania wynika z połączenia kilku trendów: rosnącego udziału makulatury, wymogów ograniczenia zużycia energii i wody, zaostrzających się norm środowiskowych, a także cyfryzacji procesów przemysłowych. Innowacje dotyczą zarówno konstrukcji samych urządzeń, jak i metod sterowania oraz monitoringu procesu.

Zaawansowane systemy pulperów i rozwłókniania wysokokonsystencyjnego

Rozwój konstrukcji pulperów koncentruje się na poprawie efektywności rozwłókniania przy niższym zużyciu energii oraz zwiększeniu zdolności do pracy z surowcem niskiej jakości. Zastosowanie specjalnych wirników i koszy sitowych o zoptymalizowanej geometrii umożliwia skuteczniejsze rozluźnianie surowca przy zachowaniu dłuższej żywotności elementów roboczych.

W rozwiniętych liniach stosuje się coraz częściej rozwłóknianie w wysokiej konsystencji. Pozwala ono:

- zmniejszyć ilość wody potrzebnej w pierwszej fazie procesu,

- zwiększyć intensywność oddziaływania mechanicznego na włókna przy tym samym poborze mocy,

- ograniczyć rozpuszczanie niepożądanych frakcji, takich jak kleje czy utwardzone farby, które łatwiej jest następnie wydzielić.

Nowe rozwiązania konstrukcyjne obejmują możliwość płynnej regulacji intensywności rozwłókniania, automatyczne systemy usuwania zanieczyszczeń z komory pulpera oraz integrację z układami dozowania chemii procesowej. W efekcie możliwe jest prowadzenie wstępnego odbarwiania lub neutralizacji lepików już na etapie rozwłókniania.

Innowacje w zakresie oczyszczania i usuwania zanieczyszczeń

Wzrost udziału surowców wtórnych powoduje, że kluczowe znaczenie zyskują technologie oczyszczania zawiesiny włóknistej z różnorodnych zanieczyszczeń. W odpowiedzi na te wyzwania rozwijane są:

- Hydrocyklony o wysokiej selektywności – wyposażone w zmodyfikowane dysze wlotowe i wylotowe, pozwalające na precyzyjne sterowanie rozkładem sił odśrodkowych. Dzięki temu możliwe jest usuwanie bardzo drobnych cząstek mineralnych i metalicznych przy ograniczonych stratach włókien.

- Sita ciśnieniowe o złożonych profilach szczelin – zapewniające wysoką skuteczność separacji zanieczyszczeń przy zachowaniu wymaganej wydajności. Profile szczelin projektuje się tak, aby minimalizować blokowanie i ścieranie włókien.

- Systemy do usuwania lepików i cząstek klejowych – wykorzystujące kombinację metod mechanicznych, flotacyjnych i chemicznych. Szczególne znaczenie mają środki chemiczne wiążące lepiki w większe aglomeraty, ułatwiające ich wydzielenie w kolejnych etapach.

Coraz większą rolę odgrywają także rozwiązania hybrydowe, łączące różne metody separacji w jedną kompaktową jednostkę technologiczną. Pozwala to ograniczyć liczbę urządzeń, zmniejszyć powierzchnię zabudowy oraz uprościć obsługę i utrzymanie ruchu.

Nowe podejścia do rafinacji i modyfikacji struktury włókien

Tradycyjna rafinacja mechaniczna, choć skuteczna, jest jednym z najbardziej energochłonnych etapów przygotowania masy. Stąd dążenie do ograniczenia jej intensywności przy jednoczesnym zachowaniu lub poprawie właściwości papieru. Rozwiązaniem są m.in.:

- Segmenty rafinerów o zoptymalizowanej geometrii – specjalnie profilowane uzębienie umożliwia skuteczną obróbkę włókien przy niższym poborze mocy. Projektowanie segmentów coraz częściej wspomagane jest symulacjami numerycznymi przepływu i deformacji włókien.

- Rafinacja w podwyższonej konsystencji – zmiana warunków hydrodynamicznych sprzyja efektywniejszemu wykorzystaniu energii mechanicznej, choć wymaga bardziej wytrzymałych konstrukcji urządzeń i zaawansowanego sterowania.

- Wspomaganie chemiczne – wprowadzenie odpowiednich dodatków chemicznych modyfikujących ściany komórkowe włókien pozwala osiągać pożądany stopień rozwłóknienia przy mniejszym nakładzie energii mechanicznej.

Istotnym kierunkiem innowacji jest także frakcjonowanie przedrafineracyjne, w którym włókna są dzielone na klasy o różnej długości i podatności na obróbkę. Umożliwia to stosowanie zróżnicowanych, optymalnie dobranych strategii rafinacji dla poszczególnych frakcji, co zwiększa ogólną efektywność procesu.

Cyfryzacja, automatyzacja i rozwiązania Przemysłu 4.0

Rozwój koncepcji Przemysłu 4.0 znajduje bezpośrednie zastosowanie w zarządzaniu liniami do rozwłókniania. Operatorzy coraz częściej korzystają z zaawansowanych systemów sterowania i monitoringu, integrujących dane z czujników rozmieszczonych w całym ciągu technologicznym.

- Systemy DCS i SCADA – pozwalają na centralne sterowanie wszystkimi urządzeniami linii, od pulpera po ostatni stopień oczyszczania. Umożliwiają wizualizację parametrów w czasie rzeczywistym oraz szybką reakcję na wszelkie odchylenia.

- Zaawansowane algorytmy regulacji – wykorzystujące modele matematyczne procesu, sztuczną inteligencję i uczenie maszynowe do przewidywania zmian jakości surowca oraz automatycznego dostosowywania ustawień urządzeń, takich jak prędkość rafinerów, położenie segmentów czy natężenie przepływu przez hydrocyklony.

- Systemy monitoringu zużycia energii – pozwalające identyfikować punkty największych strat i optymalizować parametry pracy w celu obniżenia kosztów. Dane zużycia energii powiązane są z wskaźnikami jakości masy, co umożliwia podejmowanie decyzji opartych na analizie koszt–efekt.

Coraz popularniejsze stają się rozwiązania umożliwiające zdalny nadzór nad liniami rozwłókniania. Dostawcy technologii oferują pakiety serwisowe, w ramach których analizują dane z instalacji klienta, proponują korekty nastaw, a nawet prognozują konieczność wymiany kluczowych elementów, takich jak wirniki, segmenty czy kosze sitowe. Tzw. utrzymanie predykcyjne minimalizuje przestoje nieplanowane i wydłuża żywotność urządzeń.

Efektywność energetyczna i środowiskowa

Presja na redukcję śladu węglowego oraz kosztów energii sprawia, że kwestie efektywności energetycznej stają się jednym z głównych kryteriów wyboru technologii rozwłókniania. Innowacje w tym obszarze obejmują:

- Silniki o wysokiej sprawności i przetwornice częstotliwości – umożliwiające płynną regulację prędkości obrotowej i dopasowanie mocy do aktualnego obciążenia, co ogranicza straty energii przy częściowym obciążeniu.

- Optymalizację hydrauliki przepływu – modyfikacje kształtu kanałów, króćców i komór roboczych w celu zmniejszenia strat ciśnienia i turbulencji nieprzynoszących efektu technologicznego.

- Odzysk ciepła z wód procesowych – ciepło zawarte w gorących strumieniach, np. po odbarwianiu czy dyspergacji, może być wykorzystywane do podgrzewania wody doprowadzanej do innych etapów linii.

W obszarze środowiskowym rośnie znaczenie technologii minimalizujących ilość odpadów i ładunek zanieczyszczeń w ściekach. Oprócz optymalizacji obiegów wodnych dużą uwagę przykłada się do ograniczania powstawania odpadów wielofrakcyjnych, trudnych do zagospodarowania. W tym celu dąży się do jak najdalej idącego wydzielenia frakcji jednorodnych: mineralnych, organicznych, tworzyw sztucznych, co otwiera możliwość ich recyklingu lub wykorzystania energetycznego.

Integracja z procesami odbarwiania i usuwania farb drukarskich

W zakładach opierających produkcję na makulaturze graficznej istotnym rozszerzeniem linii do rozwłókniania jest blok odbarwiania. Choć klasycznie traktowany jako osobny proces, w praktyce jest on ściśle zintegrowany z rozwłóknianiem i oczyszczaniem zawiesiny.

Odbarwianie polega na usuwaniu cząstek farb drukarskich, które po rozwłóknieniu surowca wciąż pozostają związane z włóknami lub zawieszone w wodzie. Nowoczesne układy odbarwiające wykorzystują kombinację:

- środków chemicznych – surfaktantów, środków utleniających, środków kompleksujących jony metali obecnych w farbach,

- urządzeń flotacyjnych – w których za pomocą pęcherzyków powietrza wynoszone są na powierzchnię cząstki farby, tworząc pianę łatwą do usunięcia,

- dodatkowych etapów dyspergowania w wysokiej temperaturze – rozdrabniających uprzednio cząstki farb oraz lepików.

Innowacje w tym obszarze obejmują m.in. rozwój środków chemicznych o mniejszym wpływie na środowisko, lepszej biodegradowalności i niższym zużyciu przy zachowaniu wysokiej skuteczności. Coraz większą wagę przykłada się do problemu pozostałości chemikaliów w ściekach, co wymusza optymalizację dawek oraz inteligentne sterowanie procesem odbarwiania na podstawie bieżących pomiarów optycznych i analizy barwy masy.

Elastyczność linii i przystosowanie do zmiennych surowców

Jednym z głównych wyzwań stojących przed operatorami linii do rozwłókniania jest zmienność jakości surowca, zwłaszcza w przypadku makulatury. Skład strumienia wejściowego może się istotnie różnić zarówno pod względem rodzaju włókien, jak i zawartości zanieczyszczeń fizycznych oraz chemicznych.

Aby sprostać tym zmianom, nowoczesne linie projektuje się z myślą o:

- możliwości szybkiego przełączania strumieni surowca pomiędzy różnymi ciągami technologicznymi (np. ścieżką „czystą” i „wysokozanieczyszczoną”),

- elastycznej regulacji intensywności rozwłókniania i rafinacji – np. poprzez zmianę prędkości obrotowej, szczeliny między segmentami, konfiguracji koszy sitowych,

- dodatkowych układach obejścia – umożliwiających kierowanie wybranych porcji masy na bardziej lub mniej intensywne oczyszczanie w zależności od aktualnej jakości wsadu.

Kluczowe znaczenie ma tu integracja systemów pomiarowych jakości surowca z nadrzędnym systemem sterowania linią. Analizatory online składu makulatury, zawartości popiołu, barwy i innych parametrów mogą automatycznie wyzwalać odpowiednie scenariusze pracy linii. Dzięki temu zmienność na wejściu jest w dużej mierze kompensowana, a parametry masy dostarczanej do maszyny papierniczej pozostają stabilne.

Podsumowując, współczesne linie do rozwłókniania w przemyśle papierniczym to złożone, wysoko zautomatyzowane systemy łączące tradycyjne rozwiązania mechaniczne z najnowszymi osiągnięciami w dziedzinie sterowania procesem, chemii procesowej oraz efektywności energetycznej i materiałowej. Ich dalszy rozwój będzie w dużej mierze determinowany dostępnością surowców wtórnych, wymaganiami regulacyjnymi oraz oczekiwaniami rynku w zakresie jakości i zrównoważonego rozwoju.