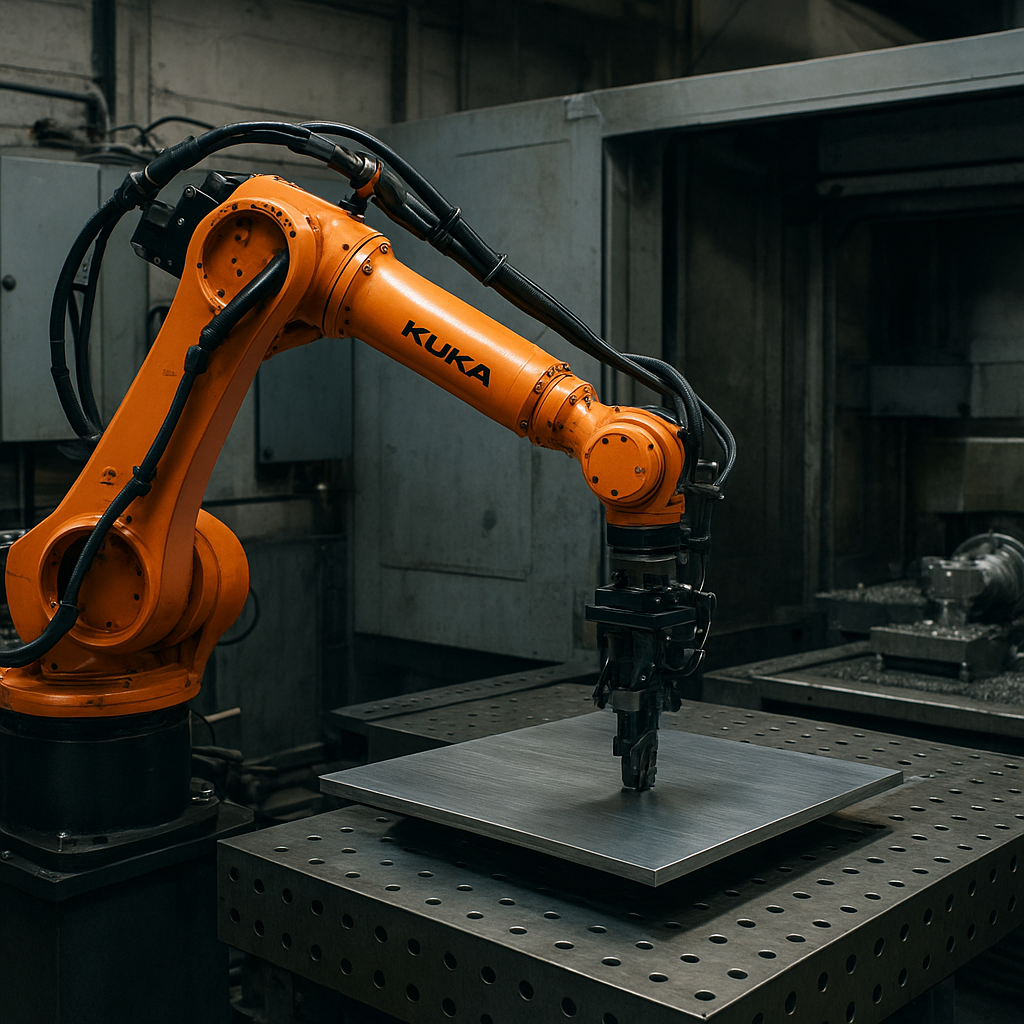

Roboty przemysłowe z rodziny KR CYBERTECH marki KUKA należą do najbardziej wszechstronnych i precyzyjnych rozwiązań dla zautomatyzowanej obróbki metalu. Zostały zaprojektowane z myślą o pracy w trudnym, często brudnym i wymagającym środowisku produkcyjnym, w którym liczy się niezawodność, wysoka dostępność i duża elastyczność programowania. W przeciwieństwie do tradycyjnych, ciężkich manipulatorów typowo spawalniczych lub transportowych, KR CYBERTECH są smukłe, szybkie, zajmują niewiele miejsca i pozwalają na bardzo dokładne pozycjonowanie narzędzia roboczego, co ma kluczowe znaczenie w przemyśle metalowym – zarówno przy spawaniu, jak i cięciu, szlifowaniu, polerowaniu czy paletyzacji elementów stalowych i aluminiowych.

Charakterystyka robota KR CYBERTECH i jego producenta

Seria KR CYBERTECH została stworzona przez firmę KUKA, jednego z globalnych liderów w dziedzinie robotyki przemysłowej i automatyzacji. Marka ta wywodzi się z Niemiec, gdzie od dziesięcioleci rozwija rozwiązania dla motoryzacji, przemysłu ciężkiego i lekkiego, logistyki oraz branży elektronicznej. Roboty KR CYBERTECH są częścią szerszej oferty manipulatorów KUKA, obejmującej m.in. serie KR QUANTEC, KR IONTEC czy KR AGILUS. W odróżnieniu od cięższych modeli, CYBERTECH skoncentrowano na zadaniach wymagających wysokiej dynamiki, powtarzalności ruchów i pracy z relatywnie mniejszymi ładunkami, ale z dużą precyzją i prędkością.

Rodzina KR CYBERTECH obejmuje różne warianty nośności i zasięgu, dzięki czemu można je dopasować do wymagań konkretnej aplikacji, stanowiska czy linii produkcyjnej. Typowe modele oferują udźwigi w zakresie od około 6–8 kg aż do ponad 20 kg, przy zasięgu ramienia przekraczającym nieraz 1,8–2 m. Istnieją wersje standardowe, wersje o zwiększonym zasięgu oraz modele specjalistyczne, np. zoptymalizowane do zrobotyzowanego spawania łukowego czy obsługi maszyn CNC. Charakterystyczną cechą jest smukła konstrukcja ramienia i nadgarstka, co ułatwia dostęp do trudno dostępnych stref obrabianego detalu, a także umożliwia gęste zabudowanie wielu robotów obok siebie.

Producent – KUKA – opracowuje do swoich robotów kompleksowy ekosystem: od sterowników (np. platforma KRC – KUKA Robot Controller), przez oprogramowanie do programowania offline, symulacji i optymalizacji trajektorii, aż po gotowe pakiety technologiczne, które przyspieszają wdrażanie robota w konkretnym procesie. Dzięki temu KR CYBERTECH staje się nie tylko pojedynczym urządzeniem, ale elementem pełnego rozwiązania z zakresu automatyki, integrującego się z czujnikami, systemami wizyjnymi, magazynami automatycznymi czy liniami montażowymi.

Firma KUKA jako producent kładzie duży nacisk na standaryzację interfejsów i łatwość integracji, co jest istotne dla każdej fabryki inwestującej w robotyzację. Robot KR CYBERTECH może współpracować z szerokim wachlarzem osprzętu: źródeł spawalniczych MIG/MAG i TIG, przecinarek plazmowych, laserów, wrzecion frezarskich, agregatów szlifierskich, chwytaków pneumatycznych i elektrycznych, a także czujników siły, momentu czy położenia. To właśnie elastyczność konstrukcyjna i programowa sprawia, że ta seria tak dobrze odnalazła się w nowoczesnym przemyśle metalowym.

Dane techniczne i możliwości technologiczne KR CYBERTECH

W ramach serii KR CYBERTECH dostępnych jest wiele modeli, różniących się udźwigiem, zasięgiem, wersją nadgarstka oraz przystosowaniem do określonych zadań. Typowy robot z tej grupy może oferować kompaktowy, smukły nadgarstek z dopuszczalnym obciążeniem kilkunastu kilogramów, co pozwala na zamocowanie palnika spawalniczego, głowicy do cięcia laserowego, wrzeciona skrawającego lub głowicy szlifierskiej. Maksymalna prędkość osi liniowych i obrotowych jest zoptymalizowana pod kątem szybkiego taktowania stanowisk, a powtarzalność pozycjonowania często mieści się w granicach ±0,04–0,06 mm, co jest szczególnie ważne przy precyzyjnym spawaniu cienkich blach czy komponentów o skomplikowanej geometrii.

Standardowa architektura KR CYBERTECH obejmuje sześć osi obrotowych, co umożliwia realizację bardzo złożonych trajektorii. Wszystkie osie są napędzane serwomotorami i kontrolowane z poziomu sterownika KUKA, który pozwala na interpolację ruchów w czasie rzeczywistym. W praktyce oznacza to, że robot potrafi wykonywać płynne, skoordynowane ruchy w przestrzeni 3D, dostosowując prędkość i przyspieszenie do wymogów procesu. Dla producentów z branży metalowej ważne jest również to, że konstrukcja przewiduje prowadzenie mediów (przewody prądowe, gazowe, sygnałowe) wewnątrz ramienia, co zmniejsza ryzyko kolizji przewodów z otoczeniem oraz wydłuża żywotność całego układu.

Wersje o podwyższonej ochronie antykorozyjnej lub przystosowane do pracy w środowisku zanieczyszczonym pyłem i dymem spawalniczym posiadają odpowiednie klasy szczelności, często na poziomie IP54 lub wyżej w krytycznych obszarach. Pozwala to na instalowanie robota bezpośrednio w kabinach spawalniczych, komorach do napawania czy przy liniach cięcia termicznego, gdzie występują rozpryski metalu, wysoka temperatura i intensywne zapylenie. Odpowiedni dobór wersji mechanicznej robota i ochrony kabli jest kluczowy dla niezawodności w takich zastosowaniach.

Roboty KR CYBERTECH korzystają z zaawansowanego oprogramowania KUKA, umożliwiającego między innymi programowanie ruchu z wykorzystaniem współrzędnych kartezjańskich, osiowych, a także funkcji specjalistycznych, takich jak kompensacja zużycia narzędzia, korekta toru na podstawie czujników czy śledzenie spoiny z użyciem systemów wizyjnych i sensorów łuku. Producent oferuje pakiety technologiczne, które zawierają gotowe funkcje dla spawania łukowego, cięcia, klejenia, zgrzewania czy obsługi gniazd produkcyjnych. Dzięki nim integrator systemu i użytkownik końcowy mogą szybciej uruchomić stanowisko i łatwiej modyfikować proces.

Istotny jest też aspekt komunikacji i integracji z otoczeniem produkcyjnym. KR CYBERTECH komunikuje się z innymi urządzeniami za pomocą popularnych protokołów przemysłowych, takich jak PROFINET, EtherNet/IP czy EtherCAT. Ułatwia to włączenie robota do istniejących sieci sterowników PLC, systemów MES/ERP i platform monitoringu produkcji. Możliwość zdalnej diagnostyki, wgrywania aktualizacji oprogramowania i rejestrowania danych procesowych to ważne elementy koncepcji Przemysłu 4.0, w ramach której robot pełni rolę inteligentnego węzła w większym ekosystemie.

W wielu przypadkach zastosowań w przemyśle metalowym kluczowe znaczenie ma bezpieczeństwo. Platforma sterowania KUKA przewiduje zaawansowane funkcje bezpieczeństwa, takie jak ograniczanie prędkości i stref roboczych, monitorowanie położenia osi oraz integrację z wygrodzeniami, skanerami laserowymi czy kurtynami świetlnymi. Pozwala to na projektowanie zarówno klasycznych celi w pełni odgrodzonych, jak i stanowisk, w których człowiek okresowo współpracuje z robotem, np. podając elementy lub dokonując kontroli jakości w pobliżu strefy roboczej.

Zastosowanie KR CYBERTECH w przemyśle metalowym

Przemysł metalowy jest jednym z najważniejszych obszarów, w których roboty KR CYBERTECH znalazły szerokie zastosowanie. Wynika to przede wszystkim z potrzeb automatyzacji procesów, w których występują wysokie temperatury, odpryski, pyły, hałas i monotonne, powtarzalne ruchy. Zamiast narażać pracowników na trudne warunki i ryzyko urazów, wiele firm decyduje się na robotyzację spawania, cięcia i innych operacji obróbczych, a manipulatory KUKA z rodziny CYBERTECH doskonale odpowiadają na te wyzwania.

Jednym z najpopularniejszych procesów, w których wykorzystuje się KR CYBERTECH, jest zrobotyzowane spawanie łukowe – zarówno metodą MIG/MAG, jak i TIG. Robot, wyposażony w palnik i zintegrowany z odpowiednim źródłem spawalniczym, może wykonywać setki wysokiej jakości spoin na zmianę, utrzymując stałą prędkość, odpowiedni kąt palnika i właściwą odległość od materiału. Dzięki temu uzyskuje się powtarzalną jakość i ogranicza odpady spowodowane błędami ludzkimi. W branży metalowej roboty te spawają konstrukcje stalowe, ramy maszyn, elementy karoserii, części maszyn rolniczych, bramy, balustrady, zbiorniki czy komponenty infrastruktury energetycznej.

Poza spawaniem, KR CYBERTECH są wykorzystywane w procesach cięcia metalu. Może to być cięcie plazmowe, cięcie tlenowe, laserowe lub cięcie przy użyciu narzędzi mechanicznych. Dzięki wysokiej powtarzalności ruchu i precyzyjnemu prowadzeniu palnika lub głowicy tnącej, robot jest w stanie wykonywać skomplikowane kontury, otwory i nacięcia, zgodnie z danymi CAD. W zastosowaniach takich jak wytwarzanie elementów konstrukcyjnych, części maszyn czy obudów, automatyzacja cięcia pozwala na dużą oszczędność materiału i redukcję czasu produkcji.

Ważną grupę zastosowań stanowią operacje wykańczające: szlifowanie, gratowanie, polerowanie i napawanie. Obróbka zgrubna i wykańczająca metalu wymaga często dużej powtarzalności nacisku narzędzia na obrabianą powierzchnię, a także powtarzalnych trajektorii, aby zachować wymaganą chropowatość i kształt geometryczny. Roboty KR CYBERTECH, wyposażone w odpowiednie głowice i czujniki siły, potrafią zautomatyzować tego typu procesy, które dla operatorów ręcznych są żmudne i nierzadko niebezpieczne dla zdrowia (hałas, zapylenie, wibracje).

W przemyśle metalowym roboty pełnią również funkcję manipulatorów do załadunku i rozładunku maszyn – np. tokarek, frezarek, centrów obróbczych CNC, pras krawędziowych czy pras hydraulicznych. KR CYBERTECH potrafi pobrać detal z podajnika, umieścić go w uchwycie maszyny, a następnie po obróbce odebrać go i odłożyć do pojemnika, na paletę lub do kolejnego gniazda technologicznego. Takie zautomatyzowane gniazda obróbcze pracują często bezobsługowo przez wiele godzin, co zwiększa produktywność i skraca czas realizacji zleceń.

Warto zaznaczyć, że przemysł metalowy to nie tylko ciężkie konstrukcje stalowe, ale również produkcja elementów z aluminium, stopów lekkich czy nawet twardszych metali stosowanych w lotnictwie i energetyce. KR CYBERTECH, przy odpowiednio zaprojektowanym stanowisku, może zajmować się również zrobotyzowanym frezowaniem form i matryc, wykonywaniem rowków, faz i otworów technologicznych. Elastyczna konfiguracja oprogramowania oraz integracja z systemami CAM umożliwiają odtwarzanie złożonych ścieżek obróbki bez konieczności ręcznego programowania każdej trajektorii.

Istotnym aspektem zastosowania KR CYBERTECH jest też logistyka wewnętrzna w zakładach metalowych. Choć roboty tej serii są głównie manipulatorami stanowiskowymi, często współpracują z przenośnikami, stołami obrotowymi, pozycjonerami i magazynami automatycznymi. Mogą sortować, układać i paletyzować elementy metalowe, przygotowywać zestawy części do kolejnych etapów montażu oraz realizować zadania wymagające szybkiego przenoszenia detali między różnymi stacjami. Automatyzacja takich operacji ogranicza ryzyko uszkodzeń elementów, redukuje przestoje i usprawnia przepływ materiałów.

W praktyce przemysł metalowy jest niezwykle zróżnicowany: od małych zakładów ślusarskich i firm produkujących ogrodzenia, po wielkie huty i wytwórnie konstrukcji stalowych. Seria KR CYBERTECH pozwala na skalowanie robotyzacji – pojedynczy robot może pracować w niewielkim warsztacie, automatyzując spawanie kilku typów detali, natomiast większa liczba robotów, zintegrowana w rozbudowanej linii, może obsługiwać całą sekwencję operacji w dużym zakładzie. Taka elastyczność ma duże znaczenie zarówno dla nowych użytkowników robotów, jak i dla przedsiębiorstw o ugruntowanej pozycji, dążących do dalszego zwiększania wydajności.

Branże przemysłowe, w których KR CYBERTECH ma szczególne znaczenie

Choć tytuł artykułu podkreśla powiązanie KR CYBERTECH z przemysłem metalowym, warto zauważyć, że ta seria robotów znajduje zastosowanie w wielu innych gałęziach gospodarki, często także tam, gdzie metal jest jedynie jednym z przetwarzanych materiałów. Można wymienić tu kilka kluczowych sektorów, w których roboty KUKA odgrywają istotną rolę.

W przemyśle motoryzacyjnym KR CYBERTECH uczestniczy w produkcji elementów nadwozia, ram podwozi, układów wydechowych, foteli, wzmocnień konstrukcyjnych oraz licznych komponentów metalowych montowanych w samochodach osobowych, dostawczych i ciężarowych. Roboty te spawają, zgrzewają i manipulują częściami, zapewniając powtarzalną jakość i zdolność do pracy w takt szybkich linii montażowych. Branża motoryzacyjna, ze względu na presję kosztową i wysokie oczekiwania w zakresie jakości, jest jednym z motorów rozwoju zaawansowanych aplikacji robotycznych.

W sektorze maszyn rolniczych i budowlanych roboty KR CYBERTECH spawają i obrabiają elementy ram, wysięgników, łyżek, podwozi oraz osłon. Produkty te są często masywne, ale składają się także z licznych, złożonych kształtów, wymagających dokładnych spoin. Automatyzacja procesów pozwala firmom z tego sektora radzić sobie z wahaniami popytu i niedoborem wykwalifikowanych spawaczy, co staje się coraz większym problemem w wielu krajach.

W przemyśle energetycznym i petrochemicznym roboty te są stosowane do produkcji zbiorników, rur, konstrukcji wsporczych i elementów infrastruktury przesyłowej. Wysokie wymagania co do jakości spoin oraz często trudne środowisko pracy sprawiają, że robotyzacja jest naturalnym kierunkiem rozwoju. KR CYBERTECH, odpowiednio skonfigurowany, może realizować spawanie i cięcie rur wielkogabarytowych, jak również zajmować się obróbką cieplną lub mechaniczną niektórych detali.

Również branża AGD i sprzętu gospodarstwa domowego korzysta z zalet tej serii robotów, automatyzując produkcję obudów metalowych, stelaży, elementów montażowych oraz części z blachy cienkiej. Smukła konstrukcja i wysoka precyzja ruchu robotów pozwalają wykonywać estetyczne, powtarzalne zgrzewy i spoiny na widocznych częściach urządzeń, co wpływa na ostateczny wygląd produktu i zadowolenie użytkownika końcowego.

W branży lotniczej i kosmicznej, choć wymagania co do precyzji, jakości i dokumentacji są niezwykle wysokie, roboty takie jak KR CYBERTECH również odgrywają swoją rolę, zwłaszcza przy obróbce elementów metalowych o skomplikowanej geometrii. Roboty mogą brać udział w szlifowaniu i polerowaniu powierzchni, w obróbce kompozytów z elementami metalowymi, a także w przygotowaniu podzespołów przed montażem końcowym. Zastosowanie automatyzacji w tych obszarach przekłada się na większą przewidywalność procesów i lepszą powtarzalność wyników.

Jeśli spojrzymy szerzej, KR CYBERTECH wspiera rozwój centrów usługowych dla przemysłu metalowego – firm, które specjalizują się w cięciu, gięciu, spawaniu i wykańczaniu detali na zlecenie innych przedsiębiorstw. W takich centrach elastyczność i szybkość przezbrojenia stanowisk jest kluczowa, a roboty KUKA, dzięki odpowiedniemu oprogramowaniu i możliwości programowania offline, pozwalają szybko reagować na zmiany asortymentu.

Znaczenie gospodarcze robotów KR CYBERTECH

Wprowadzenie robotów przemysłowych, takich jak KR CYBERTECH, do produkcji metalowej ma wyraźny wymiar gospodarczy. Po pierwsze, automatyzacja zwiększa produktywność – pojedynczy robot może wykonywać pracę kilku operatorów, utrzymując stabilny rytm i nie wymagając przerw, co wprost przekłada się na większą liczbę wytwarzanych sztuk. Dla zakładów walczących o konkurencyjność, zarówno na rynku krajowym, jak i międzynarodowym, jest to istotny czynnik wpływający na koszty jednostkowe produkcji.

Po drugie, robotyzacja przy użyciu KR CYBERTECH poprawia jakość wyrobów. Dzięki wysokiej powtarzalności ruchu ramienia i precyzyjnemu sterowaniu parametrami spawania, cięcia czy szlifowania, znacznie zmniejsza się udział braków i konieczność poprawek. To z kolei skraca czas produkcji i redukuje koszty materiałowe. W branżach, gdzie reklamacje i przestoje mogą oznaczać duże straty, inwestycja w stabilny, przewidywalny proces jest jednym z kluczowych elementów strategii rozwoju.

Po trzecie, zastosowanie robotów ma wpływ na rynek pracy. Choć automatyzacja zmniejsza zapotrzebowanie na niektóre proste, powtarzalne czynności manualne, jednocześnie tworzy nowe miejsca pracy związane z programowaniem, serwisem, integracją systemów i nadzorem nad zautomatyzowanymi liniami. W praktyce oznacza to przesunięcie struktury zatrudnienia w stronę stanowisk o wyższych kwalifikacjach. W obliczu niedoboru wykwalifikowanych spawaczy czy operatorów maszyn w wielu krajach, roboty takie jak KR CYBERTECH stają się narzędziem łagodzącym problemy kadrowe, pozwalającym utrzymać ciągłość produkcji.

Znaczenie gospodarcze tej klasy robotów widać również na poziomie całych branż i łańcuchów dostaw. Firmy, które szybko inwestują w automatyzację, często zyskują przewagę konkurencyjną nad tymi, które nadal opierają się głównie na pracy manualnej. Skrócenie czasu dostawy, większa elastyczność w realizacji krótkich serii, a także możliwość pracy w trybie wielozmianowym przy ograniczonym personelu, powodują, że zakłady wyposażone w zrobotyzowane systemy są atrakcyjniejszymi partnerami dla globalnych koncernów, nabywców komponentów i usług.

W skali makroekonomicznej upowszechnienie robotów przemysłowych, takich jak KR CYBERTECH, wpływa na modernizację struktury przemysłowej państw. Krajowe programy wsparcia innowacji, inwestycji w Przemysł 4.0 czy transformację cyfrową często obejmują dofinansowanie na zakup robotów, co przyspiesza ich wdrażanie w sektorze MŚP. W rezultacie przedsiębiorstwa metalowe stają się bardziej innowacyjne, a gospodarka – mniej zależna od taniej pracy i bardziej skoncentrowana na wartości dodanej, wiedzy technicznej i efektywnym zarządzaniu procesami.

Nie bez znaczenia jest także aspekt bezpieczeństwa pracy i zdrowia pracowników. Odciążenie ludzi od najcięższych, najbardziej niebezpiecznych czynności w hutach, odlewniach, spawalniach czy przy prasach wpływa na zmniejszenie liczby wypadków oraz chorób zawodowych. To z kolei ma wymierne skutki ekonomiczne: niższe koszty ubezpieczeń, mniejsza absencja chorobowa, wyższa satysfakcja i stabilność kadry. Roboty takie jak KR CYBERTECH stają się narzędziem do tworzenia bardziej zrównoważonych, nowoczesnych miejsc pracy.

Inną płaszczyzną, na której widoczne jest znaczenie gospodarcze tej serii robotów, jest integracja z systemami cyfrowymi i analiza danych. Możliwość monitorowania zużycia narzędzi, energii, materiałów spawalniczych, a także rejestrowania parametrów każdego cyklu produkcyjnego, pozwala tworzyć szczegółowe modele kosztowe i jakościowe. Dane te mogą być analizowane w celu optymalizacji procesów, przewidywania awarii i lepszego planowania inwestycji. W efekcie przedsiębiorstwa stają się bardziej przewidywalne, a ich decyzje – bardziej oparte na faktach.

Innowacje, trendy i przyszłość KR CYBERTECH w kontekście przemysłu metalowego

Roboty KR CYBERTECH wpisują się w szerszy trend rozwoju robotyki przemysłowej i cyfryzacji produkcji. W miarę jak rosną wymagania dotyczące elastyczności, personalizacji wyrobów i krótszych serii produkcyjnych, tradycyjne linie dedykowane jednemu produktowi stają się coraz mniej opłacalne. W ich miejsce pojawiają się gniazda zrobotyzowane, które można szybko przezbrajać i programować pod nowe zadania. Dzięki oprogramowaniu do programowania offline, integracji z systemami CAD/CAM i symulacji, roboty z rodziny CYBERTECH można przygotować do obsługi nowych wyrobów bez długich przestojów na hali produkcyjnej.

Rosnące znaczenie mają również rozwiązania hybrydowe, w których robot współpracuje z człowiekiem w ramach jednego stanowiska. Choć KR CYBERTECH nie jest typowym robotem współpracującym w rozumieniu lekkich cobotów, może brać udział w aplikacjach, w których człowiek okresowo wchodzi do strefy roboczej, np. w celu kontroli jakości, przezbrojenia uchwytów czy wymiany narzędzi. Odpowiednie funkcje bezpieczeństwa, w tym monitorowanie prędkości, położenia i reakcji na sygnały z systemów ochronnych, pozwalają projektować coraz bardziej złożone stanowiska, łączące zalety siły i precyzji robota z elastycznością operatora.

W kontekście przemysłu metalowego istotny jest także rozwój technologii spawania i cięcia, w które roboty takie jak KR CYBERTECH są bezpośrednio zaangażowane. Źródła spawalnicze stają się coraz bardziej zaawansowane, wyposażone w inteligentne funkcje kontroli łuku, adaptacyjne programy spawania i interfejsy cyfrowe. Integracja tych urządzeń z robotem pozwala na tworzenie pakietów technologicznych, które z jednej strony upraszczają obsługę, a z drugiej zapewniają wysoką jakość i powtarzalność. Dzięki temu nawet przedsiębiorstwa nieposiadające rozbudowanych działów inżynieryjnych mogą wdrażać robotyzację z relatywnie krótkim czasem przygotowania.

W przyszłości można oczekiwać dalszej miniaturyzacji i zwiększania wydajności podzespołów robota – silników, przekładni, sensorów – co pozwoli na jeszcze wyższą dynamikę ruchu i dokładność pozycjonowania. Rozwój technologii wizyjnej i czujników 3D sprawi, że KR CYBERTECH będzie w stanie jeszcze lepiej reagować na zmienność rzeczywistych warunków produkcji: tolerancje wykonania detali, odkształcenia termiczne, różnice w pozycjonowaniu elementów. To otworzy nowe możliwości, np. dla w pełni zautomatyzowanego spawania konstrukcji o dużych gabarytach i skomplikowanej geometrii, gdzie do tej pory istotna część pracy pozostawała w rękach doświadczonych spawaczy.

Coraz większą rolę będą odgrywać też algorytmy sztucznej inteligencji, wykorzystywane do optymalizacji trajektorii, uczenia robota na podstawie demonstracji czy przewidywania awarii. W połączeniu z istniejącymi już funkcjami analitycznymi, pozwoli to na dalszą redukcję przestojów, oszczędność materiałów i energii oraz poprawę stabilności procesów. Dla przemysłu metalowego, gdzie konkurencja jest duża, a marże często ograniczone, takie usprawnienia mogą mieć znaczny wpływ na rentowność produkcji.

Warto podkreślić, że rozwój i upowszechnianie robotów przemysłowych, w tym serii KR CYBERTECH, wymaga wsparcia edukacyjnego i szkoleniowego. Szkoły zawodowe, uczelnie techniczne i centra szkoleniowe coraz częściej wyposażają swoje laboratoria w rzeczywiste lub wirtualne stanowiska z robotami. Dzięki temu przyszli technicy, inżynierowie i operatorzy uczą się pracy z robotyką już na etapie edukacji formalnej, co skraca proces adaptacji w zakładach przemysłowych. W dłuższej perspektywie przekłada się to na bardziej świadome wykorzystywanie potencjału automatyzacji i lepsze planowanie inwestycji.

KR CYBERTECH, jako nowoczesna platforma robotyczna, staje się więc jednym z filarów transformacji przemysłu metalowego – od tradycyjnych, ciężkich zakładów, do inteligentnych fabryk, w których procesy są planowane i kontrolowane w oparciu o dane, a praca człowieka i maszyny wzajemnie się uzupełnia. Znaczenie tego typu rozwiązań będzie rosło, ponieważ presja na efektywność, jakość i bezpieczeństwo nieustannie się zwiększa, a jednocześnie gospodarki potrzebują narzędzi, które pozwolą im utrzymać i rozwijać potencjał produkcyjny mimo zmian demograficznych i technologicznych.

W tym kontekście seria KR CYBERTECH marki KUKA stanowi przykład technologii, która nie tylko usprawnia bieżącą produkcję, ale też kształtuje sposób myślenia o przyszłości przemysłu metalowego. Łączy w sobie wysoką precyzję, znaczną elastyczność, zaawansowane sterowanie ruchem, rozbudowane możliwości integracji z innymi systemami, a także realny wpływ na bezpieczeństwo pracy, globalną konkurencyjność firm, poziom automatyzacji procesów, wzrost wydajności oraz rozwój innowacji w całym sektorze przemysłowym.