Kompozyty metalowo-ceramiczne stanowią jedną z najbardziej interesujących i perspektywicznych grup materiałów inżynierskich. Łączą w sobie cechy typowe dla metali – takie jak dobra przewodność cieplna i elektryczna, ciągliwość czy podatność na obróbkę plastyczną – z własnościami charakterystycznymi dla ceramiki, do których należą bardzo wysoka twardość, odporność na ścieranie, stabilność w wysokich temperaturach oraz wysoka odporność chemiczna. Takie połączenie skrajnie różnych faz pozwala projektować materiały o zestawie parametrów, których nie da się uzyskać ani samym metalem, ani samą ceramiką. W rezultacie kompozyty metalowo-ceramiczne odgrywają coraz większą rolę w lotnictwie, motoryzacji, energetyce, elektronice mocy, medycynie i wielu innych dziedzinach przemysłu, gdzie liczy się niezawodność, trwałość oraz optymalizacja masy konstrukcji.

Istota i klasyfikacja kompozytów metalowo-ceramicznych

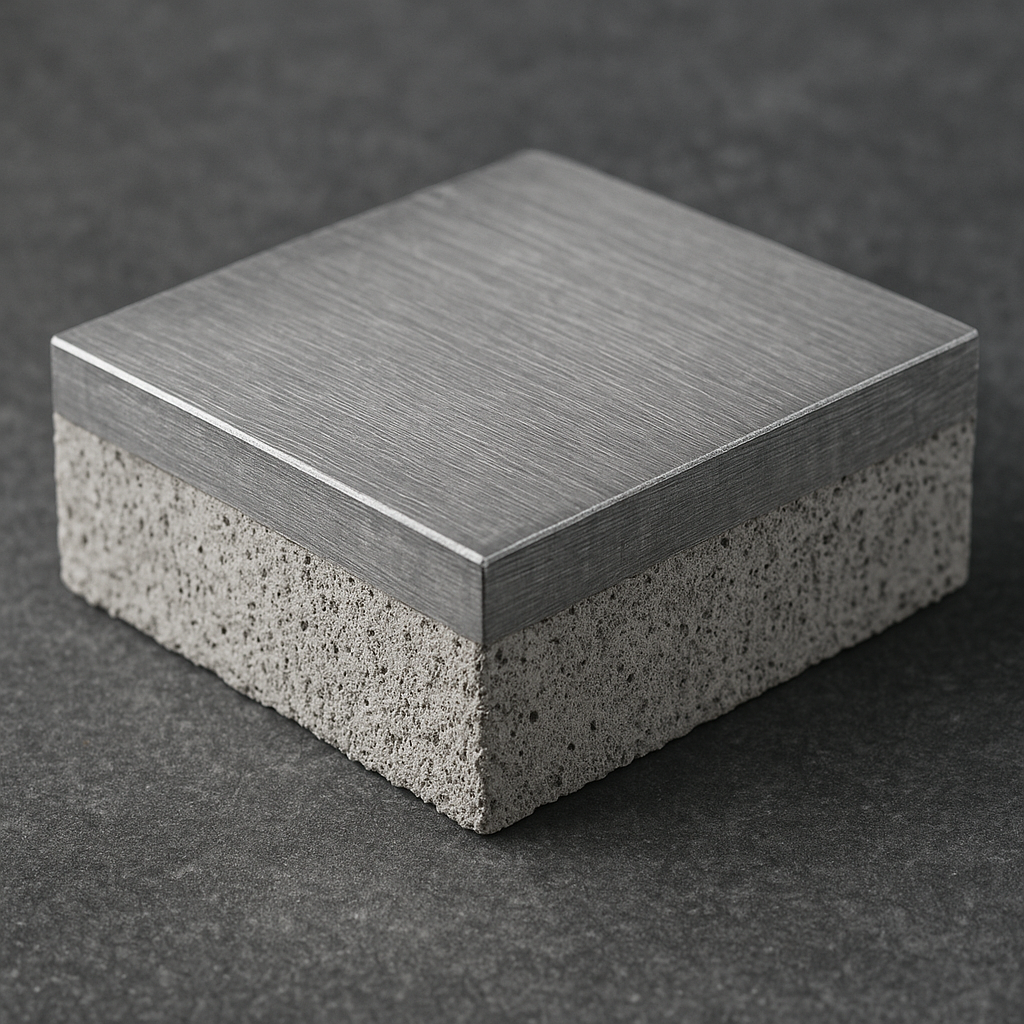

Kompozyt metalowo-ceramiczny to materiał składający się z co najmniej dwóch makroskopowo rozróżnialnych faz: osnowy metalicznej oraz fazy ceramicznej, pełniącej najczęściej funkcję zbrojenia. Osnową bywa aluminium, miedź, stopy niklu, tytanu, magnezu czy stali, natomiast zbrojenie stanowią tlenki (np. Al₂O₃), węgliki (SiC, TiC, WC), azotki (Si₃N₄, TiN, AlN) lub borki (TiB₂ i inne). Dzięki temu możliwe jest precyzyjne kształtowanie właściwości finalnego materiału poprzez dobór składu, udziału objętościowego fazy ceramicznej, jej kształtu oraz rozmieszczenia.

Najbardziej klasyczny podział obejmuje kilka grup kompozytów metalowo-ceramicznych, które różnią się stopniem rozdrobnienia fazy ceramicznej i jej funkcją w materiale:

- kompozyty cząsteczkowe (particulate reinforced) – w których faza ceramiczna występuje w postaci drobnych cząstek równomiernie rozproszonych w osnowie metalicznej;

- kompozyty włókniste – wzmacniane ciągłymi lub krótkimi włóknami ceramicznymi albo whiskerami; pozwalają osiągać bardzo wysokie parametry wytrzymałościowe w wybranych kierunkach;

- kompozyty warstwowe – składające się z naprzemiennych warstw metalu i ceramiki, o zróżnicowanej grubości, strukturze oraz funkcji (np. **funkcjonalnie** stopniowane materiały – FGMs);

- cermetale – szczególny przypadek, w którym faza ceramiczna jest skompaktowana w ciągłą sieć, a metal wypełnia przestrzenie między ziarnami ceramiki, tworząc z nią silnie związany układ.

W odróżnieniu od typowych kompozytów polimerowych, kompozyty metalowo-ceramiczne powstają zwykle w wysokich temperaturach i często z udziałem procesów dyfuzyjnych, spiekania oraz reakcji chemicznych na granicy faz. Oznacza to, że warunki procesu muszą być bardzo precyzyjnie dobrane – temperatura, czas wygrzewania, szybkość chłodzenia czy atmosfera mają kluczowe znaczenie dla uzyskania stabilnej mikrostruktury i wymaganych właściwości użytkowych.

Istotną cechą takiego materiału jest możliwość rozdzielenia funkcji poszczególnych faz: osnowa metaliczna może odpowiadać za przewodzenie prądu, odprowadzanie ciepła i przenoszenie obciążeń dynamicznych, podczas gdy ceramika wzmacnia materiał, zwiększając jego wytrzymałość na ścieranie, twardość, odporność na pełzanie w wysokiej temperaturze oraz stabilność wymiarową. Dzięki temu możliwe jest np. uzyskanie elementów pracujących w ekstremalnych warunkach termicznych przy zachowaniu dobrej obrabialności z użyciem konwencjonalnych technik skrawania lub szlifowania.

Metody wytwarzania kompozytów metalowo-ceramicznych

Sposób otrzymywania kompozytów metalowo-ceramicznych zależy od rodzaju osnowy, typu zbrojenia oraz docelowego zastosowania. Konkretna technologia determinuje mikrostrukturę, jakość połączenia na granicy faz, a tym samym właściwości wytrzymałościowe, odporność zmęczeniową i odporność na pękanie. Najczęściej stosowane są trzy główne grupy technologii: metalurgia proszków, metody ciekłometalurgiczne oraz zaawansowane procesy fizyczne (PVD, CVD, natryskiwanie cieplne i pokrewne).

Metalurgia proszków i spiekanie

Metalurgia proszków jest jedną z najczęściej wykorzystywanych dróg otrzymywania kompozytów metalowo-ceramicznych, szczególnie w przypadku cermetali i kompozytów cząsteczkowych. Proces rozpoczyna się od przygotowania proszków metalu oraz ceramiki, których rozkład wielkości ziaren, czystość chemiczna i kształt cząstek mają kluczowe znaczenie dla jakości finalnego materiału. Typowym przykładem są proszki niklu, stali szybkotnącej, kobaltu lub stopów tytanu, mieszane z proszkami węglików, takich jak **węglik** wolframu (WC), węglik tytanu (TiC) czy węglik tantalu.

W ramach metalurgii proszków stosuje się kilka etapów:

- homogenizacja i mieszanie proszków – zapewnia równomierny rozkład ceramicznych cząstek w matrycy metalicznej, co ma znaczenie dla uniknięcia lokalnych koncentracji naprężeń;

- formowanie zielonego wyprasku – np. przez prasowanie jednostronne, izostatyczne lub wtrysk mas proszkowych (MIM – Metal Injection Molding);

- spiekanie – wypraski poddaje się wygrzewaniu w wysokiej temperaturze, nieco poniżej temperatury topnienia osnowy, w kontrolowanej atmosferze (próżnia, gaz obojętny, redukujący);

- zagęszczanie końcowe – czasem stosuje się dodatkowe dogęszczanie przez prasowanie na gorąco, HIP (Hot Isostatic Pressing) lub spiekanie z udziałem fazy ciekłej.

Spiekanie może mieć charakter tradycyjny (długotrwałe wygrzewanie w piecu) lub przyspieszony, jak w technice SPS (Spark Plasma Sintering), w której do próbki przykładane są impulsy prądowe powodujące intensywne nagrzewanie lokalne i przyspieszoną dyfuzję. Ta metoda pozwala uzyskać bardzo wysoką gęstość i ograniczyć wzrost ziarna, co przekłada się na wysoką twardość i odporność na ścieranie.

Metody ciekłometalurgiczne i infiltracja

Wiele kompozytów metalowo-ceramicznych z osnową aluminiową, magnezową czy miedzianą wytwarza się na drodze ciekłometalurgicznej. Do roztopionego metalu wprowadza się cząstki ceramiczne (np. SiC, Al₂O₃) przy użyciu intensywnego mieszania mechanicznego, elektromagnetycznego lub ultradźwiękowego. Celem jest równomierne zdyspergowanie zbrojenia, a także poprawienie zwilżalności ceramiki przez ciekły metal, co bywa wspomagane dodatkami stopowymi (Mg, Ti, Zr) lub powłokami na cząstkach ceramicznych.

Stosowane są różne warianty procesów:

- mechaniczne mieszanie ciekłego metalu z cząstkami ceramicznymi, a następnie odlewanie do form; to dość ekonomiczna metoda używana m.in. w przemyśle motoryzacyjnym;

- infiltracja ciśnieniowa – porowaty preform z cząstek lub włókien ceramicznych jest przepajany ciekłym metalem pod zwiększonym ciśnieniem (odlew ciśnieniowy, infiltracja gazowa, infiltracja próżniowa);

- kompozyty z fazą reakcyjną – w trakcie infiltracji zachodzi reakcja pomiędzy ceramicznym szkieletem a ciekłym metalem, prowadząc do powstania nowych faz na granicy rozdziału (reaktywne odlewanie).

Infiltracja pozwala uzyskać wysoki udział objętościowy ceramiki, co przekłada się na zwiększoną sztywność i odporność na ścieranie, przy jednoczesnym utrzymaniu przewodności cieplnej charakterystycznej dla metali. Z drugiej strony proces wymaga starannego doboru parametrów, aby uniknąć powstawania porów, pęknięć termicznych i nieciągłości na granicy faz.

Zaawansowane technologie powierzchniowe

W przypadku elementów, które wymagają twardej, odpornej na zużycie powierzchni i jednocześnie plastycznego, odpornego na uderzenia rdzenia, stosuje się techniki powierzchniowego modyfikowania metalu warstwą ceramiczną. Do tej grupy zaliczamy przede wszystkim metody PVD (Physical Vapor Deposition) i CVD (Chemical Vapor Deposition), a także natryskiwanie termiczne (plazmowe, HVOF, płomieniowe) i napawanie laserowe.

W technice PVD cienkie warstwy azotków, węglików czy tlenków metali (np. TiN, CrN, AlTiN) są osadzane na podłożu metalowym poprzez odparowanie odpowiednich materiałów i ich kondensację w próżni. Powstają w ten sposób kilkumikrometrowe powłoki o bardzo wysokiej twardości, przyczepności i odporności na utlenianie. CVD opiera się na reakcji gazowych prekursorów w wysokiej temperaturze, prowadzącej do powstania cienkiej ceramicznej powłoki na powierzchni podłoża.

Natryskiwanie cieplne pozwala nakładać grubsze powłoki metalowo-ceramiczne (np. powłoki WC-Co, Cr₃C₂-NiCr), stosowane m.in. w wałach, cylindrach, łopatkach turbin, elementach pomp i zaworów. W tym wypadku ziarna proszku topią się częściowo w płomieniu lub plazmie, uderzają w chłodniejsze podłoże i tworzą splaszczone cząstki, które stopniowo budują ciągłą powłokę. Powstały układ rdzeń–powłoka można traktować jako szczególny rodzaj kompozytu metalowo-ceramicznego, w którym warstwa funkcjonalna zawiera dużą ilość ceramiki, a rdzeń pełni rolę nośną.

Obróbka plastyczna i obróbka cieplna

Po wytworzeniu kompozytu metalowo-ceramicznego bardzo często stosuje się dodatkową obróbkę plastyczną na gorąco lub na zimno: walcowanie, kucie, wyciskanie, ciągnienie. Pozwala to uzyskać lepsze zagęszczenie materiału, eliminację porowatości, a także kontrolę nad teksturą krystalograficzną osnowy. Obróbka plastyczna ma też wpływ na rozkład zbrojenia ceramicznego: przy dużych odkształceniach cząstki mogą ulegać rozciąganiu, obracaniu, a w niektórych przypadkach fragmentacji, co zmienia charakterystyki mechaniczne w różnych kierunkach.

Uzupełnieniem są zabiegi obróbki cieplnej (hartowanie, odpuszczanie, starzenie, wyżarzanie), które wpływają na strukturę fazową osnowy metalicznej. Twardość i odporność zmęczeniowa kompozytu może być w znacznym stopniu kształtowana przez kontrolę wydzieleń wtórnych faz w osnowie, co jest dobrze znane z klasycznych stopów metali, a w kompozytach nabiera jeszcze większego znaczenia ze względu na obecność ceramiki.

Zastosowania w przemyśle i znaczenie gospodarcze

Właściwości kompozytów metalowo-ceramicznych sprawiają, że materiały te znajdują zastosowanie przede wszystkim tam, gdzie wymagana jest kombinacja wysokiej twardości, odporności na ścieranie, stabilności w wysokiej temperaturze, dobrej przewodności cieplnej oraz możliwości przenoszenia dużych obciążeń mechanicznych. Zastosowania obejmują zarówno elementy konstrukcyjne, jak i funkcjonalne: narzędzia skrawające, łożyska, dysze, elementy pancerzy, części silników, podzespoły elektroniczne i wiele innych.

Przemysł narzędziowy i obróbka skrawaniem

Jednym z najstarszych i najbardziej rozpowszechnionych zastosowań są narzędzia skrawające wykonane z cermetali, np. na bazie WC-Co, WC-TiC-Co czy Ti(C,N)-Ni/Co. Charakteryzują się one bardzo wysoką twardością, odpornością na ścieranie, a przy tym dobrą przewodnością cieplną, co pozwala na efektywne odprowadzanie ciepła z ostrza. W porównaniu z klasycznymi stalami szybkotnącymi, narzędzia z kompozytów metalowo-ceramicznych pozwalają na znacznie wyższe prędkości skrawania i dłuższą trwałość ostrza.

Cermetale są szeroko stosowane w płytkach wymiennych do tokarek, frezarek, wiertarek oraz narzędzi do obróbki na sucho, gdzie kluczowe jest ograniczenie zużycia smarów i chłodziw. Dzięki odpowiedniej modyfikacji składu (np. zawartości kobaltu lub niklu, dodatków wanadu, tantalu) można precyzyjnie kontrolować odporność na pękanie, udarność i twardość, dopasowując narzędzie do konkretnego typu obrabianego materiału, od stali nierdzewnych po żeliwa utwardzane.

Lotnictwo, kosmonautyka i przemysł motoryzacyjny

W lotnictwie i kosmonautyce priorytetem jest redukcja masy przy zachowaniu bardzo wysokiej niezawodności oraz odporności na ekstremalne warunki pracy: wysokie temperatury, przeciążenia, zmienne obciążenia cykliczne. Kompozyty metalowo-ceramiczne z osnową aluminiową, magnezową czy tytanową, wzmocnione np. cząstkami SiC lub Al₂O₃, są wykorzystywane w elementach konstrukcji nośnych, hamulcach, tarczach, a także w komponentach silników, gdzie wymagana jest kombinacja wysokiej sztywności i dobrej przewodności cieplnej.

W silnikach lotniczych i turbinach gazowych stosuje się powłoki metalowo-ceramiczne na łopatkach, pierścieniach uszczelniających, elementach komór spalania. Powłoki z węglików lub tlenków na osnowie niklu czy kobaltu pełnią funkcję bariery cieplnej („thermal barrier coatings”), podnosząc trwałość elementów narażonych na działanie płomienia i gorących spalin. Dla gospodarki lotniczej ma to ogromne znaczenie: umożliwia podniesienie temperatury pracy silnika, a tym samym sprawności turbin, co przekłada się bezpośrednio na zużycie paliwa i emisję spalin.

W motoryzacji kompozyty metalowo-ceramiczne weszły m.in. do produkcji tarcz hamulcowych o podwyższonej odporności na zużycie, elementów układów wtryskowych, łożysk ślizgowych i prowadnic. Kompozyty z osnową aluminiową wzmacniane cząstkami SiC pozwalają uzyskać lżejsze, a zarazem bardziej odporne na odkształcenia termiczne tłoki i cylindry, co poprawia sprawność i trwałość silników spalinowych. Coraz większe znaczenie zyskują także metalowo-ceramiczne elementy w układach hamulcowych samochodów sportowych i klasy premium, gdzie wymagana jest odporność na bardzo wysokie temperatury oraz zjawisko „fadingu” hamulców.

Energetyka i elektronika mocy

W energetyce klasycznej i jądrowej kompozyty metalowo-ceramiczne wykorzystuje się w częściach turbin parowych i gazowych, elementach kotłów, palników i dysz, gdzie wymagana jest długotrwała praca w wysokiej temperaturze, pod obciążeniem mechanicznym i w agresywnym chemicznie środowisku. Powłoki z węglików i tlenków nakładane na części ruchome pomp i zaworów minimalizują zużycie ścierne i korozję, co znacząco wydłuża okres międzyremontowy i zmniejsza koszty serwisowania.

W elektronice mocy kompozyty metalowo-ceramiczne pełnią istotną funkcję jako podłoża i radiatory dla tranzystorów, diod i układów IGBT. Typowym przykładem są podłoża z tlenku glinu lub azotku glinu metalizowane warstwą miedzi lub molibdenu-miedzi, tworzące układ o bardzo dobrej przewodności cieplnej i elektrycznej, przy jednoczesnym dopasowaniu współczynnika rozszerzalności cieplnej do materiałów półprzewodnikowych (Si, SiC, GaN). Umożliwia to bezpieczne i długotrwałe odprowadzanie ciepła z elementów półprzewodnikowych pracujących z dużymi gęstościami mocy.

W tym obszarze ogromne znaczenie ma zarówno stabilność chemiczna i termiczna ceramiki, jak i dobra przewodność cieplna metalu. Projektuje się specjalne struktury kanapkowe, w których grubość poszczególnych warstw oraz ich skład dobiera się tak, aby ograniczyć naprężenia termiczne, zapewnić wysoką niezawodność połączeń lutowanych i możliwość miniaturyzacji układów.

Medycyna, implantologia i technika pomiarowa

Kompozyty metalowo-ceramiczne znajdują zastosowanie również w technice medycznej, w szczególności w endoprotezoplastyce i implantologii stomatologicznej. Na powierzchni metalowych implantów, np. z tytanu lub stopów Co-Cr, nanosi się warstwy ceramiczne – zwykle na bazie tlenku cyrkonu czy hydroksyapatytu – które poprawiają biozgodność, odporność na korozję i integrację z tkanką kostną. W ten sposób powstaje hybrydowy materiał, łączący wytrzymałość i sprężystość metalu z biologiczną obojętnością i osteokondukcyjnymi właściwościami ceramiki.

W technice pomiarowej i urządzeniach precyzyjnych kompozyty metalowo-ceramiczne wykorzystuje się jako elementy czujników, obudowy o wysokiej stabilności wymiarowej, złącza hermetyczne czy elementy rezystorów mocy. Dzięki dobraniu odpowiedniej kombinacji metalu i ceramiki możliwe jest uzyskanie materiału o ściśle kontrolowanym współczynniku rozszerzalności cieplnej, co jest kluczowe w urządzeniach, w których nawet niewielkie zmiany wymiarów mogą prowadzić do błędów pomiarowych lub uszkodzeń mechanicznych.

Zastosowania wojskowe i ochronne

W sektorze obronnym kompozyty metalowo-ceramiczne odgrywają szczególnie ważną rolę w systemach ochrony balistycznej. Pancerze składające się z ceramicznych płytek (np. z Al₂O₃, SiC, B₄C) zespolonych z metalicznymi warstwami nośnymi (aluminium, stal) lub kompozytami polimerowymi, zapewniają wysoką odporność na przebicie przy relatywnie niskiej masie. Ceramika odpowiada za zatrzymanie i fragmentację pocisku, podczas gdy metaliczna warstwa nośna pochłania energię resztkową i zapobiega rozpadaniu się struktury.

Kompozyty metalowo-ceramiczne stosuje się również w dyszach silników rakietowych, elementach systemów hamowania, osłonach termicznych oraz komponentach układów sterowania, gdzie kluczowa jest odporność na wysokie temperatury, erozję i nagłe zmiany obciążeń. Dla przemysłu obronnego takie rozwiązania mają ogromne znaczenie ekonomiczne i strategiczne, wpływając na bezpieczeństwo, niezawodność sprzętu oraz przewagę technologiczną.

Właściwości, wyzwania technologiczne i perspektywy rozwoju

O ile potencjał kompozytów metalowo-ceramicznych jest bardzo duży, o tyle ich wytwarzanie i użytkowanie wiąże się z szeregiem wyzwań. Różnice w rozszerzalności cieplnej, przewodności cieplnej, modułach sprężystości i zachowaniu w wysokiej temperaturze między metalem a ceramiką mogą prowadzić do powstawania naprężeń termicznych, pęknięć na granicy faz oraz degradacji własności z czasem. Projektowanie takich materiałów wymaga więc dogłębnego zrozumienia zjawisk fizycznych i chemicznych na poziomie mikro- i makrostruktury.

Kluczowe właściwości i ich kształtowanie

Do najważniejszych właściwości, które decydują o przydatności kompozytów metalowo-ceramicznych w praktyce, należą:

- twardość i odporność na ścieranie – rosną wraz ze wzrostem udziału fazy ceramicznej, co jest wykorzystywane w narzędziach i elementach pracujących w warunkach intensywnego tarcia;

- wytrzymałość na zginanie i rozciąganie – zależy od jakości wiązania między osnową a zbrojeniem, rozkładu zbrojenia oraz obecności defektów, takich jak pory czy mikropęknięcia;

- odporność na pękanie i udarność – często niższa niż w czystych metalach, ale większa niż w czystej ceramice; można ją poprawiać przez modyfikację składu osnowy i wprowadzenie faz pośrednich na granicy metal–ceramika;

- przewodność cieplna i elektryczna – w dużej mierze zachowana dzięki osnowie metalicznej, choć rosnący udział ceramiki może ją obniżać; w niektórych zastosowaniach jest to korzystne, np. przy projektowaniu materiałów o określonej przewodności cieplnej;

- odporność korozyjna i stabilność chemiczna – często lepsza niż w czystych metalach dzięki pasywującej roli ceramiki, ale zależna od środowiska pracy i rodzaju związków chemicznych.

Duże znaczenie ma również mikrostruktura: rozmiar ziaren, rozmieszczenie zbrojenia, obecność segregacji chemicznych. Zaawansowane techniki charakteryzacji, takie jak mikroskopia elektronowa (SEM, TEM), mikroskopia sił atomowych (AFM), dyfrakcja rentgenowska (XRD) czy analiza składu przy użyciu EDS i WDS, pozwalają badać strukturę kompozytów na poziomie mikro- i nanometrycznym. Dzięki temu możliwe jest korelowanie szczegółowych cech struktury z właściwościami mechanicznymi i użytkowymi.

Problemy na granicy metal–ceramika

Jednym z największych wyzwań w projektowaniu i produkcji kompozytów metalowo-ceramicznych jest uzyskanie silnego, stabilnego i jednocześnie niezbyt kruchego połączenia między fazami. Różnice w parametrze sieci krystalicznej i właściwościach chemicznych mogą powodować powstawanie kruchych faz pośrednich, które stają się inicjatorami pęknięć. Z drugiej strony brak reakcji chemicznej i słaba zwilżalność ceramiki przez metal skutkują obecnością pustek i słabym przyleganiem, co obniża wytrzymałość.

Aby temu przeciwdziałać, stosuje się różne strategie:

- dodatki stopowe (np. tytan, cyrkon, chrom) poprawiające zwilżalność ceramiki przez metal i sprzyjające tworzeniu cienkich, ciągłych warstw reakcyjnych;

- pokrywanie cząstek ceramicznych cienkimi warstwami metali aktywnych, co ułatwia ich właściwe połączenie z osnową podczas spiekania lub odlewania;

- projektowanie gradientowej struktury, w której przejście z czystej ceramiki do czystego metalu odbywa się stopniowo, przez warstwy o zmieniającym się udziale faz, co redukuje naprężenia termiczne.

W wielu nowoczesnych rozwiązaniach pojawia się koncepcja materiałów FGMs (Functionally Graded Materials), w których udział ceramiki zmienia się płynnie w kierunku grubości elementu. Pozwala to dostosować lokalne właściwości do spodziewanego rozkładu temperatury i naprężeń, co jest szczególnie cenne w osłonach termicznych silników oraz elementach o znacznych gradientach temperatur.

Aspekty ekonomiczne i środowiskowe

Z ekonomicznego punktu widzenia kompozyty metalowo-ceramiczne są zwykle droższe w produkcji niż tradycyjne stopy metali. Wynika to z kosztów surowców (wysokiej czystości proszki, drogie węgliki, azotki), zaawansowanych procesów (spiekanie próżniowe, HIP, infiltracja ciśnieniowa) oraz rygorystycznej kontroli jakości. Jednocześnie ich zastosowanie często przynosi wymierne oszczędności w całym cyklu życia produktu: dłuższy czas bezawaryjnej pracy, rzadsze przestoje serwisowe, niższe zużycie paliwa, wyższą sprawność energetyczną urządzeń.

W skali makroekonomicznej kompozyty metalowo-ceramiczne przyczyniają się do zwiększenia konkurencyjności branż o wysokiej intensywności technologicznej: lotnictwa, energetyki, przemysłu maszynowego, sektora obronnego i medycyny. Zastosowanie tych materiałów umożliwia tworzenie produktów o wyższej wartości dodanej, co ma bezpośrednie przełożenie na pozycję danego kraju lub regionu w globalnych łańcuchach dostaw. Dodatkowo rozwój technologii kompozytowych generuje popyt na wysoko wyspecjalizowane usługi badawczo-rozwojowe, aparaturę naukową oraz kadrę inżynierską.

Pod względem środowiskowym jednym z wyzwań jest recykling kompozytów metalowo-ceramicznych. Ze względu na silne połączenie faz o bardzo różnych właściwościach, rozdzielenie metalu i ceramiki w fazie utylizacji jest trudne i często nieopłacalne. Trwają prace nad technologiami umożliwiającymi odzysk drogiej ceramiki i metali strategicznych, takich jak wolfram, kobalt czy tytan. Jednocześnie należy zauważyć, że dłuższa żywotność elementów z kompozytów i zmniejszone zużycie paliwa w urządzeniach, w których są stosowane, mogą rekompensować środowiskowe koszty ich produkcji.

Nowe kierunki badań i innowacje

Postęp w dziedzinie kompozytów metalowo-ceramicznych jest ściśle powiązany z rozwojem technologii proszkowych, nanotechnologii oraz zaawansowanych metod obróbki powierzchniowej. Jednym z obiecujących kierunków są nanokompozyty, w których faza ceramiczna jest zdyspergowana w osnowie metalicznej w postaci nanocząstek lub nanowłókien. Dzięki efektom związanym z dużą powierzchnią międzyfazową oraz zjawiskom kwantowym możliwe jest uzyskanie kombinacji właściwości niedostępnej dla konwencjonalnych mikrokompozytów, np. jednoczesnego zwiększenia twardości i udarności.

Duże nadzieje wiąże się także z wykorzystaniem technik przyrostowych (druk 3D metali) do wytwarzania struktur metalowo-ceramicznych. Metody takie jak selektywne topienie laserowe (SLM), selektywne spiekanie laserowe (SLS) czy DED (Directed Energy Deposition) pozwalają warstwa po warstwie budować skomplikowane geometrie o zróżnicowanym lokalnie składzie. Można sobie wyobrazić elementy, w których wewnętrzny szkielet stanowi lekka, ażurowa struktura metaliczna, zaś strefy najbardziej narażone na zużycie są wzmacniane ceramiką wprowadzoną miejscowo podczas procesu drukowania.

Kolejnym obszarem intensywnych badań jest modelowanie i symulacja zachowania kompozytów metalowo-ceramicznych z użyciem metod numerycznych, takich jak MES (Metoda Elementów Skończonych), modelowanie mikromechaniczne czy symulacje Monte Carlo. Pozwalają one przewidywać rozkład naprężeń, inicjację i propagację pęknięć, zjawiska pełzania i zmęczenia w warunkach eksploatacyjnych. Dzięki temu możliwe jest zoptymalizowanie składu i mikrostruktury kompozytu jeszcze przed wykonaniem próbek doświadczalnych, co zmniejsza koszty rozwoju nowych materiałów.

Wszystkie te kierunki wskazują, że kompozyty metalowo-ceramiczne pozostaną jednym z kluczowych obszarów rozwoju inżynierii materiałowej. Ich rola w nowoczesnej gospodarce będzie najprawdopodobniej rosnąć, zwłaszcza w kontekście dążenia do zwiększenia efektywności energetycznej, miniaturyzacji urządzeń, poprawy bezpieczeństwa oraz wydłużenia trwałości konstrukcji. Połączenie, jakie oferują – metalicznej plastyczności i ceramicznej odporności – sprawia, że są one niezwykle atrakcyjne dla projektantów i konstruktorów poszukujących materiałów o niestandardowych, wysoko wyspecjalizowanych właściwościach.