Platyna od ponad stu lat pozostaje jednym z najważniejszych metali szlachetnych w przemyśle chemicznym i motoryzacyjnym. Jej wyjątkowe właściwości fizykochemiczne sprawiły, że stała się kluczowym składnikiem wysokowydajnych katalizatorów, zdolnych przyspieszać reakcje chemiczne, jednocześnie pozostając chemicznie niemal obojętną. Katalizator platynowy jest dziś nie tylko narzędziem inżynierii chemicznej, ale także jednym z filarów ochrony środowiska, ograniczania emisji spalin oraz produkcji zaawansowanych materiałów i półproduktów chemicznych. Zrozumienie sposobów jego wytwarzania, obszarów zastosowań i znaczenia gospodarczego pozwala lepiej dostrzec, jak głęboko technologia katalityczna przenika współczesną cywilizację.

Właściwości katalizatora platynowego i podstawy jego działania

Katalizator platynowy to ogólne określenie szerokiej grupy materiałów, w których platyna pełni funkcję aktywnego składnika odpowiedzialnego za obniżenie energii aktywacji reakcji chemicznych. Może przyjmować formę drobnego proszku, cienkiej warstwy naniesionej na nośnik ceramiczny lub metalowy, a także struktur włóknistych czy pian metalicznych. To właśnie w stanie silnie rozdrobnionym platyna wykazuje najwyższą aktywność katalityczną, gdyż zwiększa się liczba dostępnych centrów aktywnych na powierzchni metalu.

Wyjątkowość katalizatora platynowego wynika z kombinacji kilku cech:

- bardzo wysoka aktywność katalityczna w reakcjach utleniania, redukcji i izomeryzacji;

- stabilność chemiczna – odporność na korozję, utlenianie i wiele agresywnych mediów;

- odporność termiczna – utrzymywanie aktywności w bardzo wysokich temperaturach;

- możliwość precyzyjnego kształtowania struktury powierzchni i dyspersji cząstek;

- dobrze poznana chemia powierzchni, ułatwiająca projektowanie nowych formulacji katalizatorów.

Na poziomie atomowym katalizator platynowy działa poprzez adsorpcję reagujących cząsteczek na swojej powierzchni. Reaktanty przyczepiają się do powierzchni platyny, ulegają osłabieniu wiązań chemicznych, a tym samym łatwiej wchodzą w reakcje, na przykład z tlenem lub wodorem. Po zajściu reakcji produkty odłączają się od powierzchni, zwalniając miejsce dla kolejnych cząsteczek. Platyna nie jest zużywana stechiometrycznie w trakcie reakcji – jej rola jest czysto pośrednicząca, dlatego może pracować przez bardzo długi czas, dopóki nie zostanie zdezaktywowana przez zanieczyszczenia lub spiekanie cząstek.

W praktycznych zastosowaniach platyna rzadko występuje jako masywny element. Najczęściej tworzy warstwę nanocząstek osadzonych na nośnikach takich jak tlenek glinu (Al₂O₃), tlenek ceru (CeO₂), krzemionka (SiO₂) czy węgiel aktywny. Takie połączenie aktywnego metalu i porowatego nośnika zapewnia bardzo dużą powierzchnię właściwą i równomierne rozmieszczenie cząstek platyny, co pozwala maksymalnie wykorzystać każdą jednostkę masy cennego metalu.

Produkcja katalizatorów platynowych – od rud Platyny do zaawansowanych materiałów

Proces wytwarzania katalizatorów platynowych jest wieloetapowy i obejmuje zarówno pozyskiwanie metalu z rud, jak i jego zaawansowaną obróbkę chemiczną oraz fizyczną. Ponieważ platyna występuje w skorupie ziemskiej w bardzo niewielkim stężeniu, każdy etap procesu musi być maksymalnie efektywny, a odzysk i recykling mają ogromne znaczenie ekonomiczne i środowiskowe.

Pozyskiwanie platyny z rud

Źródłem platyny są głównie rudy siarczkowe niklu i miedzi, zawierające domieszki metali z grupy platynowców. Główne złoża znajdują się w RPA, Rosji, Zimbabwe i Kanadzie. Urobek górniczy podlega kruszeniu, mieleniu oraz flotacji, dzięki czemu wzbogaca się koncentrat metali szlachetnych. Następnie przeprowadza się szereg procesów pirometalurgicznych i hydrometalurgicznych, m.in. topienie, utlenianie i ługowanie, aby oddzielić platynę od innych składników.

Kolejnym etapem jest rafinacja prowadząca do uzyskania metalu o bardzo wysokiej czystości, niezbędnej w zastosowaniach katalitycznych. Obejmuje ona procesy takie jak rozpuszczanie w wodzie królewskiej, wytrącanie selektywne poszczególnych metali, krystalizację odpowiednich związków platyny i ich redukcję do postaci metalicznej. Uzyskany proszek platynowy ma zwykle postać drobnych ziaren, które stanowią punkt wyjścia do produkcji materiałów katalitycznych.

Przygotowanie roztworów prekursorowych

Aby osadzić platynę na nośniku, wykorzystuje się rozpuszczalne związki, takie jak chlorek platyny(IV), kwas chloroplatynowy czy kompleksy amoniakalne. Z tych soli przygotowuje się dokładnie dozowane roztwory, w których stężenie platyny odpowiada docelowej zawartości metalu w katalizatorze. Często dodaje się również inne metale, np. pallad, rod, ruten, a także modyfikatory zasadowe lub kwasowe, co pozwala uzyskać katalizator wieloskładnikowy o z góry określonych właściwościach.

Nośniki katalityczne i ich modyfikacja

Nośnik katalizatora platynowego pełni kilka istotnych funkcji. Po pierwsze, zwiększa fizyczną powierzchnię, którą może pokrywać platyna; po drugie, zapewnia odpowiednią wytrzymałość mechaniczną i odporność termiczną; po trzecie, może sam uczestniczyć w zjawiskach katalitycznych, wpływając na selektywność i aktywność procesu.

Typowe nośniki to:

- porowate tlenki metali (Al₂O₃, CeO₂, ZrO₂, TiO₂),

- mieszaniny tlenków o złożonej strukturze,

- krzemionka i glinokrzemiany (zeolity),

- porowaty węgiel aktywny,

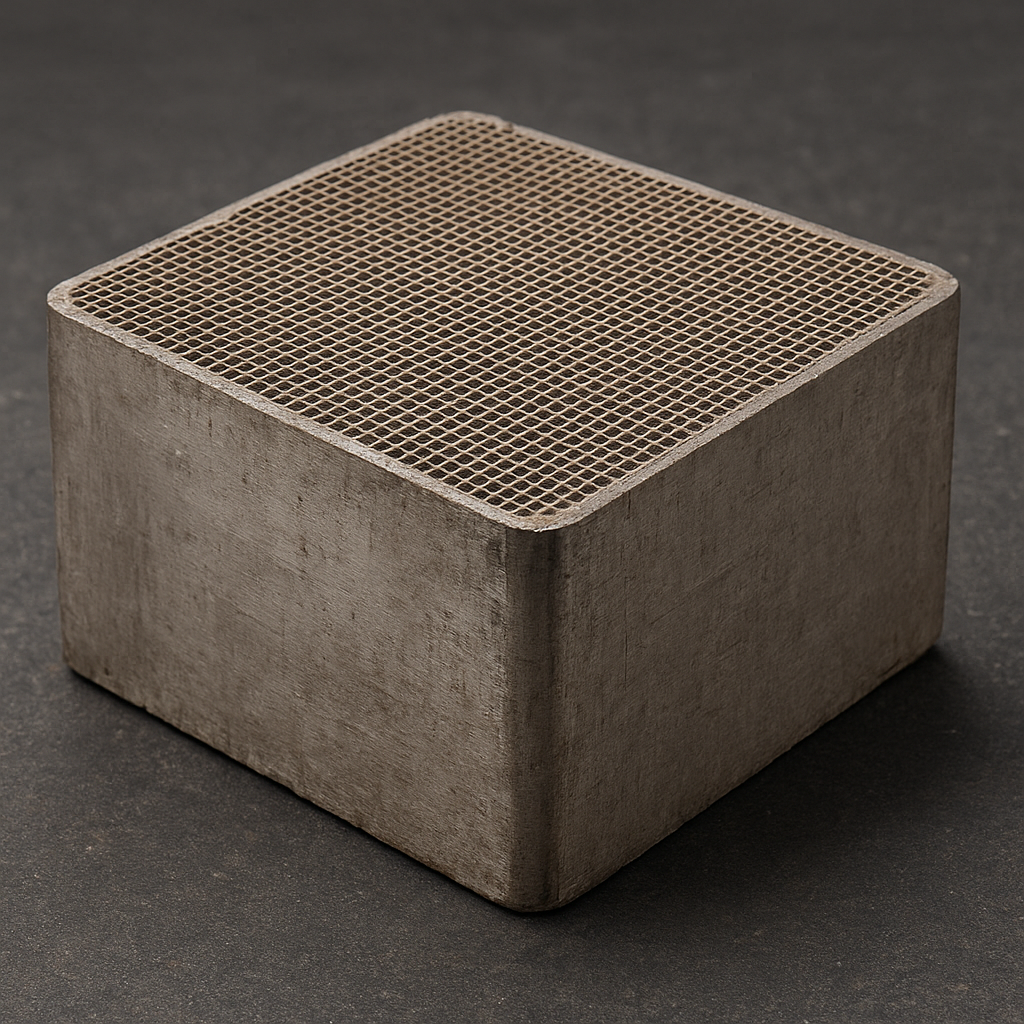

- struktury ceramiczne typu monolitowego do zastosowań w motoryzacji.

Nośnik przed naniesieniem platyny poddaje się obróbce termicznej, oczyszczaniu i często modyfikacjom chemicznym (np. domieszkowaniu innymi tlenkami), aby uzyskać pożądaną strukturę porów, właściwości kwasowo-zasadowe oraz stabilność wysokotemperaturową.

Metody nanoszenia platyny na nośnik

Istnieje kilka kluczowych metod otrzymywania katalizatorów platynowych poprzez osadzanie metalu na nośniku. Wybór konkretnej techniki wpływa na wielkość cząstek, ich rozmieszczenie oraz trwałość katalizatora.

Najważniejsze metody to:

- Impregnacja objętościowa – nośnik zanurza się w roztworze zawierającym jony platyny, a następnie suszy i wygrzewa. Platyna jest wówczas w miarę równomiernie rozmieszczona w całym ziarnie nośnika.

- Impregnacja kapilarna (na sucho) – objętość roztworu z platyną jest zbliżona do objętości porów nośnika, co pozwala uzyskać bardzo równomierne pokrycie jego powierzchni wewnętrznych.

- Metody zol-żel – platyna wprowadzana jest na etapie tworzenia struktury tlenkowej, co umożliwia bardzo wysoką dyspersję cząstek.

- Osadzanie elektrochemiczne – stosowane m.in. na elementach metalowych czy elektrodach ogniw paliwowych, gdzie kontroluje się grubość i strukturę warstwy platynowej za pomocą prądu elektrycznego.

- Osadzanie z fazy gazowej – wykorzystuje lotne związki platyny, które ulegają rozkładowi na ogrzanej powierzchni nośnika, dając bardzo dobrze rozproszone warstwy.

Po naniesieniu prekursorów platyny nośnik poddaje się suszeniu i kalcynacji w odpowiedniej atmosferze, zwykle powietrzu lub gazie obojętnym. Następnie przeprowadza się etap redukcji, najczęściej w strumieniu wodoru, dzięki czemu jony platyny przekształcają się w metaliczne nanocząstki. Warunki redukcji – temperatura, czas, szybkość przepływu gazu – są ściśle kontrolowane, ponieważ decydują o średniej wielkości cząstek metalu, a tym samym o aktywności katalizatora.

Kontrola struktury i właściwości katalizatora

Nowoczesne katalizatory platynowe są projektowane z wykorzystaniem zaawansowanych technik analitycznych. W celu określenia wielkości i rozmieszczenia cząstek metalu stosuje się mikroskopię elektronową wysokiej rozdzielczości, dyfrakcję rentgenowską, spektroskopię chemisorpcji oraz szereg innych metod. Pozwala to na korektę procesu produkcyjnego i uzyskanie materiału o przewidywalnej aktywności, selektywności oraz stabilności.

Istotnym aspektem jest także odporność katalizatora na zatrucie i starzenie. W zależności od zastosowania, do formulacji wprowadza się dodatki zmniejszające podatność na działanie siarki, ołowiu, fosforu czy innych zanieczyszczeń. Stosuje się również tzw. promotory, które poprawiają dyspersję platyny lub modyfikują właściwości elektronowe układu, zwiększając jego wydajność w określonych reakcjach.

Zastosowania katalizatora platynowego w przemyśle i jego znaczenie gospodarcze

Katalizator platynowy stał się kluczowym elementem wielu gałęzi przemysłu, od motoryzacji po zaawansowaną chemię organiczną i energetykę. Jego obecność nie zawsze jest widoczna gołym okiem, ale odgrywa fundamentalną rolę w redukcji zanieczyszczeń, syntezie ważnych związków chemicznych oraz efektywnym wykorzystaniu paliw i energii.

Motoryzacja i ograniczanie emisji spalin

Jednym z najbardziej rozpoznawalnych zastosowań katalizatora platynowego są katalizatory spalin. W nowoczesnych samochodach osobowych i ciężarowych montuje się ceramiczne lub metalowe monolity pokryte cienką warstwą tzw. washcoatu, w której osadzone są nanocząstki platyny, palladu i rodu. Tak zbudowany system trójfunkcyjny umożliwia:

- utlenianie tlenku węgla (CO) do dwutlenku węgla (CO₂),

- utlenianie węglowodorów niespalonych w silniku do CO₂ i H₂O,

- redukcję tlenków azotu (NOx) do azotu cząsteczkowego (N₂).

Platyna pełni tu rolę aktywnego ośrodka katalitycznego zwłaszcza w reakcjach utleniania. Dzięki katalizatorom spalin emisje toksycznych związków zostały w wielu krajach radykalnie ograniczone, co przyczyniło się do poprawy jakości powietrza w miastach. W pojazdach z silnikiem Diesla zastosowanie znajdują także platynowe katalizatory utleniające (DOC) oraz układy wspomagające regenerację filtrów cząstek stałych (DPF).

Przemysł chemiczny i petrochemiczny

W przemyśle chemicznym katalizatory platynowe stosuje się w wielu procesach o znaczeniu strategicznym. Jednym z nich jest produkcja kwasu azotowego, gdzie platina (lub stopy platyny z rodem) wykorzystywana jest do katalitycznego utleniania amoniaku do tlenków azotu. Mimo że w ostatnich dekadach prowadzi się intensywne prace nad alternatywnymi rozwiązaniami, tradycyjny system oparty na platynie nadal jest szeroko stosowany ze względu na wysoką wydajność i sprawdzoną technologię.

W rafineriach ropy naftowej katalizatory platynowe odgrywają kluczową rolę w procesach reformingu katalitycznego i izomeryzacji. W reformingu surowa benzyna poddawana jest działaniu katalizatora platynowo-renowego lub platynowo-cynowego na nośniku tlenkowym, co prowadzi do przekształcenia liniowych węglowodorów w związki o wyższej liczbie oktanowej. Umożliwia to produkcję paliw o lepszych parametrach spalania, a także aromatycznych półproduktów do przemysłu petrochemicznego.

Izomeryzacja lekkich frakcji, również katalizowana przez platynę, pozwala z kolei poprawić liczbę oktanową benzyn bez konieczności stosowania dodatków takich jak ołów, który jest obecnie zakazany w wielu krajach. Wspiera to rozwój bardziej zrównoważonych paliw i redukcję emisji szkodliwych składników.

Synteza i przetwarzanie chemikaliów specjalistycznych

Platynowe katalizatory znajdują zastosowanie w syntezie fine chemicals, czyli związków o wysokiej wartości dodanej, stosowanych m.in. w farmacji, przemyśle kosmetycznym czy elektronicznym. Przykładem mogą być katalizatory na węglu aktywnym, służące do selektywnego uwodorniania wiązań podwójnych czy potrójnych w cząsteczkach organicznych. W takich zastosowaniach liczy się wysoka selektywność i możliwość precyzyjnego kontrolowania przebiegu reakcji, tak aby otrzymać pożądany produkt bez nadmiernego tworzenia produktów ubocznych.

Katalizatory platynowe stosuje się także w procesach utleniania alkoholi, aldehydów i innych związków organicznych. Odpowiednio zaprojektowane układy potrafią prowadzić reakcje w łagodnych warunkach, z wysoką wydajnością i czystością produktu, co jest szczególnie cenne w produkcji substancji czynnych leków oraz złożonych półproduktów chemicznych.

Energetyka wodorowa i ogniwa paliwowe

Rozwój technologii wodorowych nadał katalizatorom platynowym nowe znaczenie. Platyna jest jednym z najskuteczniejszych katalizatorów reakcji redukcji tlenu i utleniania wodoru w ogniwach paliwowych. Na powierzchni elektrody pokrytej platyną dochodzi do rozszczepienia cząsteczek wodoru na protony i elektrony, a po drugiej stronie ogniwa – do redukcji tlenu, co w konsekwencji prowadzi do powstania wody i wygenerowania energii elektrycznej.

W ogniwach typu PEM (proton exchange membrane) zawartość platyny w elektrodach jest wciąż istotnym czynnikiem kosztotwórczym, dlatego na całym świecie prowadzi się intensywne badania nad redukcją ilości metalu w jednostce mocy, poprawą dyspersji cząstek, a także nad alternatywnymi materiałami. Mimo to, obecnie trudno o materiał, który w pełni dorównałby platynie pod względem aktywności, stabilności i odporności na warunki pracy w ogniwach paliwowych.

Przemysł szklarski i chemia wysokotemperaturowa

Platyna dzięki swojej odporności na wysoką temperaturę i agresywne środowiska stosowana jest również w urządzeniach przetwarzających szkło, kwas siarkowy i inne chemikalia. W tych zastosowaniach katalizator platynowy ma często formę stopów z rodem lub innymi metalami, tworząc siatki, dysze czy elementy konstrukcyjne. Choć w takich zastosowaniach rola czysto katalityczna bywa drugorzędna względem funkcji strukturalnej, niekiedy wykorzystuje się również zdolność platyny do przyspieszania określonych procesów powierzchniowych.

Znaczenie gospodarcze i wyzwania rynkowe

Platyna, obok innych metali szlachetnych, stanowi istotny element globalnego systemu finansowego i przemysłowego. Jej cena, wrażliwa na wahania popytu w sektorach takich jak motoryzacja, chemia czy energetyka, wpływa bezpośrednio na koszty produkcji katalizatorów i wielu wyrobów końcowych. Wysoka wartość platyny sprawia, że przemysł jest zmotywowany do maksymalnego odzysku metalu z zużytych katalizatorów.

Recykling katalizatorów samochodowych, petrochemicznych i laboratoryjnych stał się osobną branżą, w której wykorzystuje się zaawansowane metody hydrometalurgiczne i pirometalurgiczne. Odzyskana platyna może ponownie trafić do obiegu, co zmniejsza presję na wydobycie pierwotne i ogranicza ślad środowiskowy. W praktyce wiele firm zajmujących się produkcją katalizatorów prowadzi zamknięte pętle materiałowe, w których surowiec wtórny odgrywa rosnącą rolę.

Strategiczne znaczenie platyny sprawia także, że wiele państw klasyfikuje ją jako surowiec krytyczny. Uzależnienie od kilku regionów wydobycia powoduje ryzyka geopolityczne i ekonomiczne. Jednocześnie rosnące wymagania środowiskowe, np. bardziej rygorystyczne normy emisji spalin, napędzają dalszy popyt na materiały katalityczne. Dlatego w politykach przemysłowych i energetycznych coraz częściej podkreśla się konieczność rozwijania efektywnych technologii recyklingu, substytucji platyny tam, gdzie to możliwe, oraz optymalizacji jej zużycia poprzez udoskonalenia projektów katalizatorów.

Bezpieczeństwo, środowisko i perspektywy rozwoju

Z punktu widzenia bezpieczeństwa pracy katalizatory platynowe zaliczane są do materiałów stosunkowo stabilnych i mało reaktywnych w warunkach magazynowania czy transportu. Zagrożenia pojawiają się głównie w procesach wysokotemperaturowych, gdzie mogą powstawać lotne związki lub pyły zawierające platynę. Stąd istotne znaczenie mają systemy filtracji powietrza, monitorowanie emisji oraz stosowanie środków ochrony osobistej w zakładach produkcyjnych i recyklingowych.

Pod względem środowiskowym katalizator platynowy pełni dwojaką rolę. Z jednej strony jest jednym z najważniejszych narzędzi ograniczania zanieczyszczeń powietrza i emisji gazów szkodliwych, z drugiej – produkcja i wydobycie platyny wiążą się z kosztami środowiskowymi, takimi jak ingerencja w krajobraz, zużycie energii i wody czy emisje związków chemicznych. Dlatego coraz większą wagę przykłada się do poprawy efektywności procesów wydobywczych, implementacji zasad gospodarki o obiegu zamkniętym oraz wprowadzania standardów odpowiedzialnego pozyskiwania surowców.

Perspektywy rozwoju katalizatorów platynowych obejmują kilka kluczowych kierunków: miniaturyzację i zwiększanie dyspersji cząstek platyny, tworzenie stopów i materiałów wieloskładnikowych, projektowanie nośników o złożonej strukturze porów oraz integrację katalizatorów z nowymi technologiami energetycznymi. W obszarze energetyki wodorowej celem jest drastyczne obniżenie ilości platyny przypadającej na jednostkę mocy ogniwa paliwowego. W przemyśle chemicznym poszukuje się natomiast sposobów na zwiększenie selektywności procesów, aby każdy atom platyny pracował w możliwie najbardziej efektywny sposób.

Choć prowadzi się liczne badania nad alternatywnymi katalizatorami opartymi na tańszych metalach, takich jak nikiel, kobalt czy żelazo, w wielu kluczowych zastosowaniach wciąż trudno zastąpić platynę bez istotnych kompromisów w zakresie trwałości, aktywności i stabilności. To sprawia, że katalizator platynowy pozostaje jednym z filarów współczesnej technologii chemicznej oraz jednym z najbardziej strategicznych materiałów w gospodarce opartej na wysokich wymaganiach ekologicznych i efektywnym wykorzystaniu zasobów.