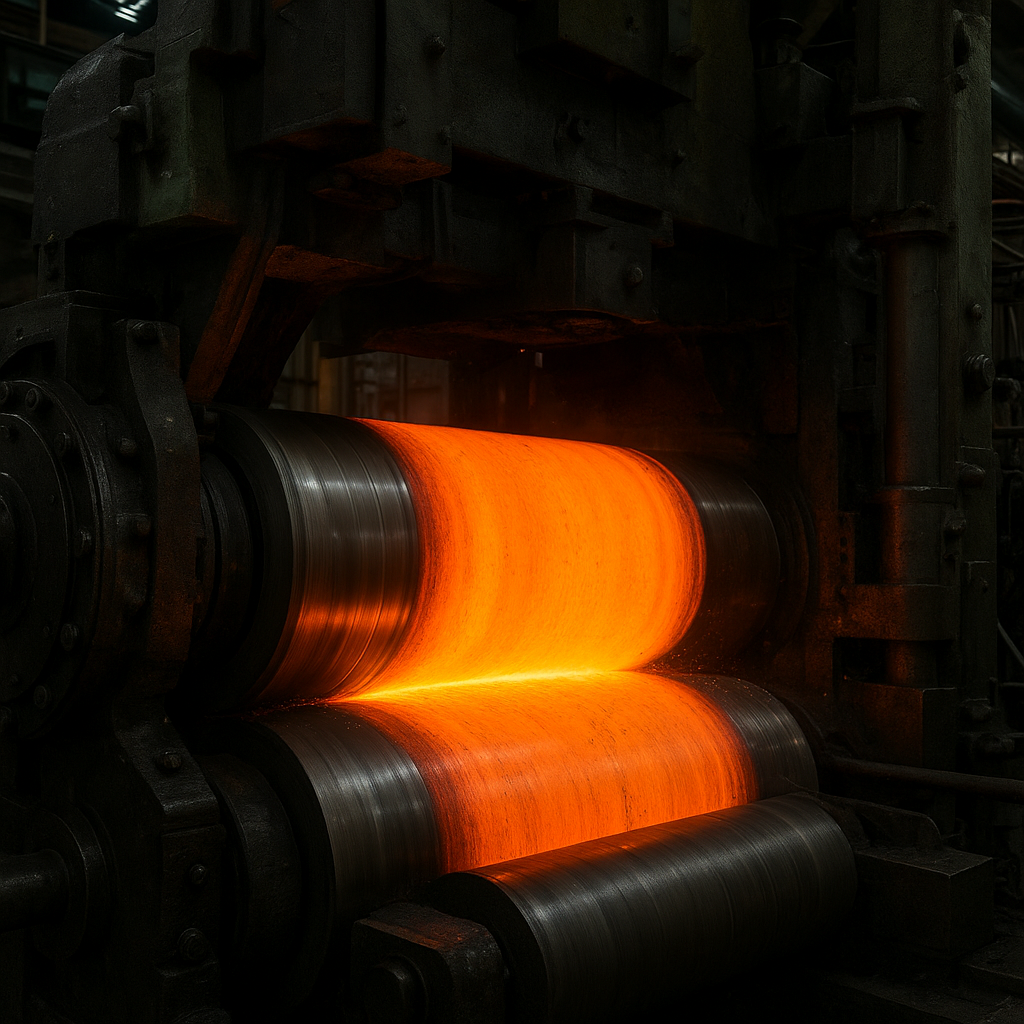

Proces walcowania na gorąco od ponad stu lat stanowi fundament przemysłu hutniczego, decydując o jakości, kosztach i możliwościach dalszego przetwarzania stali oraz innych metali. Dynamiczny rozwój technologii, rosnące wymagania klientów, presja na efektywność energetyczną oraz rygorystyczne regulacje środowiskowe sprawiają, że linie walcownicze przechodzą intensywną transformację. Innowacje obejmują zarówno konstrukcję klatek walcowniczych, jak i zaawansowane systemy automatyki, cyfrowe bliźniaki, nowe gatunki stali, a także metody sterowania przepływem ciepła i naprężeń w trakcie odkształcania. Dzięki temu współczesne walcownie coraz częściej stają się wysoko zautomatyzowanymi, inteligentnymi systemami produkcyjnymi, zdolnymi do przetwarzania ogromnych wolumenów materiału przy jednoczesnej personalizacji parametrów dla konkretnych zastosowań – od motoryzacji, przez energetykę, aż po budownictwo wysokościowe.

Ewolucja technologii walcowania na gorąco w hutnictwie

Historia walcowania na gorąco to przejście od prostych, mechanicznych układów walców do w pełni zinformatyzowanych linii produkcyjnych, sterowanych przez systemy klasy MES i SCADA. Początkowo kluczowym zadaniem było mechaniczne zmniejszenie grubości wlewków i kęsów, przy stosunkowo niewielkiej kontroli nad mikrostrukturą metalu. Współcześnie, dzięki precyzyjnemu modelowaniu termiczno–mechanicznemu, proces walcowania jest narzędziem do kształtowania własności mechanicznych, takich jak granica plastyczności, wytrzymałość na rozciąganie, udarność czy odporność na pękanie w niskich temperaturach.

Rozwój walcowni wiązał się z kilkoma przełomami technologicznymi. Jednym z pierwszych było wprowadzenie ciągłych walcowni taśmowych, w których materiał przemieszcza się przez szereg klatek walcowniczych bez przerwy. Pozwoliło to na istotne zwiększenie wydajności, zmniejszenie zużycia energii oraz bardziej jednorodne warunki odkształcenia. Kolejnym krokiem było zastosowanie systemów automatycznej regulacji grubości i płaskości taśmy, które umożliwiły znaczne podniesienie jakości wyrobów płaskich – blach, taśm i skarbów dla przemysłu motoryzacyjnego czy AGD.

Istotną rolę w ewolucji technologii odegrały także innowacje materiałowe. Pojawienie się wysokojakościowych stali niskowęglowych, mikrostopowych, a następnie stali o wysokiej i bardzo wysokiej wytrzymałości (HSLA, AHSS), wymusiło opracowanie nowych strategii walcowania. Tradycyjne parametry, takie jak stała temperatura wytopu i walcowania, przestały być wystarczające. Zaczęto więc precyzyjnie kontrolować temperatury w poszczególnych klatkach, prędkość odkształcania oraz chłodzenie po walcowaniu. Powstały zaawansowane harmonogramy walcownicze, łączące ekonomię procesu z inżynierią mikrostruktury, w której kontroluje się rozmiar ziarna austenitu, kinetykę przemian fazowych oraz rozkład naprężeń resztkowych w gotowym wyrobie.

Współczesne innowacje obejmują także integrację walcowni z upstreamem i downstreamem, czyli z procesami odlewania ciągłego, wyżarzania, powlekania oraz obróbki mechanicznej. Z punktu widzenia całego łańcucha wartości ważne jest, aby linia walcownicza mogła elastycznie reagować na zmiany typu wsadu (wlewki, kęsiska, bramy z odlewania ciągłego), a jednocześnie zapewniała stały, przewidywalny poziom parametrów wytrzymałościowych. Z tego powodu szczególne znaczenie zyskały narzędzia symulacyjne i cyfrowe bliźniaki walcowni, które pozwalają optymalizować proces jeszcze przed fizyczną zmianą nastaw.

Rynek stali stawia też coraz większe wymagania w zakresie tolerancji wymiarowych. Niewielkie odchyłki grubości lub szerokości blach, falistość czy nierównomierność struktury mogą skutkować koniecznością dodatkowego szlifowania, cięcia lub nawet złomowania materiału. Dlatego rozwój precyzyjnych systemów pomiarowych – laserowych, radiometrycznych oraz opartych na kamerach wysokiej rozdzielczości – stał się jednym z filarów nowej generacji walcowni. Te innowacje pomiarowe są ściśle powiązane z zaawansowanymi algorytmami sterowania, które na bieżąco korygują siłę nacisku walców i prędkość walcowania.

Nowoczesne rozwiązania technologiczne i materiałowe

Technologiczne innowacje w walcowaniu na gorąco dotyczą przede wszystkim konstrukcji linii oraz metod sterowania parametrami procesu. Współczesne walcownie wyposażone są w klatki dwu- i czterowalcowe, często w układach tandemowych, w których materiał przechodzi przez serię stojanów o rosnącej prędkości. Kluczowe znaczenie ma trwałość i stan powierzchni walców, ponieważ to właśnie od nich zależy zarówno profil poprzeczny walcowanego pasma, jak i chropowatość finalnego wyrobu. Nowe gatunki stali narzędziowych oraz powłoki o podwyższonej odporności na ścieranie i szoki termiczne pozwoliły istotnie wydłużyć czas eksploatacji walców, zmniejszając liczbę ich przezbrojeń.

Ważną grupą innowacji są systemy sterowania profilem i płaskością pasma. Dzięki kombinacji mechanicznego zginania walców, ich przesuwu osiowego, regulacji szerokości szczeliny walcowniczej oraz aktywnej kontroli chłodzenia, możliwe jest korygowanie miejscowych nierówności grubości. W wyniku zastosowania regulacji automatycznej opartyj na pomiarze on-line, profile produktów płaskich osiągają parametry jeszcze kilka dekad temu uznawane za niedostępne. Istnieją nawet zaawansowane systemy, które kompensują deformacje termiczne całej klatki walcowniczej, analizując rozkład temperatur w czasie pracy.

Nowoczesne walcownie stosują również rozbudowane systemy sterowania temperaturą materiału. Rozkład temperatury wzdłuż wsadu i szerokości pasma decyduje o przebiegu odkształcenia plastycznego oraz o późniejszych przemianach fazowych, zwłaszcza gdy produkuje się stal wysokowytrzymałą. Innowacyjne piece przepychowe i grzewcze, wyposażone w palniki niskoemisyjne i systemy rekuperacji ciepła, zapewniają precyzyjne nagrzanie wsadu przy jednoczesnym ograniczeniu zużycia paliwa. Z kolei zaawansowane układy chłodzenia po walcowaniu – kurtyny wodne, mgła wodna, chłodzenie lamelowe – pozwalają kształtować strukturę martenzytyczną, bainityczną lub ferrytyczno–perlityczną w zależności od wymaganego poziomu twardości i ciągliwości.

Drugim ważnym obszarem innowacji są materiały walcowane. Przemysł hutniczy intensywnie rozwija gatunki przeznaczone dla motoryzacji, energetyki oraz budownictwa infrastrukturalnego. Stale mikrostopowe z dodatkiem Nb, Ti, V umożliwiają uzyskanie wysokiej wytrzymałości przy stosunkowo niskiej zawartości węgla, co poprawia spawalność i odporność na kruche pękanie. W takich gatunkach ogromne znaczenie ma kontrolowane walcowanie termomechaniczne, polegające na odpowiedniej sekwencji odkształceń i temperatur prowadzących do silnego rozdrobnienia ziarna. Dzięki temu można osiągnąć wysoką granicę plastyczności bez nadmiernego hartowania, które utrudniałoby dalszą obróbkę.

W kontekście walcowania na gorąco istotne są także stale przeznaczone do pracy w podwyższonych temperaturach i agresywnych środowiskach. Przykładem mogą być stale na rury kotłowe w energetyce, stale odporne na korozję naprężeniową w przemyśle chemicznym czy materiały na rurociągi przesyłowe eksploatowane w rejonach arktycznych. W tych zastosowaniach precyzyjne sterowanie technologią walcowania, w tym kontrola temperatury końca walcowania i szybkości chłodzenia, decyduje o odporności na pękanie w niskich temperaturach, stabilności fazowej oraz podatności na spawanie. Innowacyjne walcownie są wyposażone w modele obliczeniowe, które przewidują rozwój mikrostruktury i pozwalają dobrać parametry procesu do wymagań konkretnego gatunku stali.

Nie można pominąć rozwoju stalowych wyrobów długich – prętów zbrojeniowych, kształtowników, szyn kolejowych czy belek. W ich przypadku szczególne znaczenie ma kombinacja walcowania z kontrolowanym chłodzeniem oraz prostowaniem termomechanicznym. Nowoczesne technologie umożliwiają produkcję szyn o podwyższonej twardości główki, odpornych na zużycie kontaktowe i zmęczeniowe, co ma kluczowe znaczenie dla trwałości infrastruktury kolejowej i tramwajowej. Jednocześnie walcownie szyn wdrażają systemy ciągłego monitoringu błędów powierzchniowych i wewnętrznych, oparte na badaniach ultradźwiękowych, prądach wirowych i wizyjnej kontroli powierzchni.

Innowacje technologiczne i materiałowe są coraz silniej powiązane z cyfryzacją. Dane z czujników temperatury, siły nacisku, prędkości walcowania, przepływu mediów chłodzących oraz parametrów energii elektrycznej są zbierane i analizowane w czasie rzeczywistym. Umożliwia to stosowanie zaawansowanych algorytmów predykcyjnych, które wykrywają anomalie w procesie, prognozują zużycie walców i elementów napędu oraz sugerują optymalne ustawienia linii dla danego gatunku stali. Połączenie automatyki procesu z zaawansowaną analityką danych stanowi jeden z najważniejszych kierunków rozwoju nowoczesnego hutnictwa.

Cyfryzacja, automatyzacja i Przemysł 4.0 w walcowaniu na gorąco

Cyfrowa transformacja walcowni jest odpowiedzią na rosnącą złożoność procesów oraz konieczność maksymalizacji efektywności energetycznej i materiałowej. Jednym z kluczowych narzędzi jest koncepcja cyfrowego bliźniaka linii walcowniczej – wirtualnego modelu odwzorowującego z dużą dokładnością zachowanie się materiału, urządzeń i mediów w całym zakresie pracy walcowni. Cyfrowy bliźniak jest zasilany danymi pomiarowymi z czujników, co pozwala w trybie on-line przewidywać skutki zmian parametrów, symulować nowe harmonogramy walcowania oraz identyfikować potencjalne wąskie gardła procesu.

Zaawansowana automatyzacja linii walcowniczych obejmuje kilka poziomów sterowania. Na najniższym poziomie znajdują się układy wykonawcze – napędy elektryczne, siłowniki hydrauliczne, zawory sterujące mediami. Wyższe poziomy to systemy regulacji siły walcowania, prędkości, temperatury oraz płaskości, a nad nimi systemy nadrzędne, które koordynują pracę całego ciągu walcowniczego. Coraz częściej stosuje się strategie sterowania adaptacyjnego, w których parametry regulatorów są modyfikowane w zależności od gatunku stali, kształtu wsadu czy aktualnego stanu technicznego urządzeń. Wdrożenie takich rozwiązań wymaga ścisłej współpracy automatyków, metalurgów i specjalistów od mechaniki konstrukcji.

W obszarze walcowania na gorąco rośnie rola algorytmów uczenia maszynowego. Na podstawie historii produkcji, obejmującej setki tysięcy ton wyrobów, systemy te identyfikują korelacje pomiędzy nastawami procesu a jakością produktów końcowych. Modele statystyczne i sieci neuronowe pomagają prognozować ryzyko wystąpienia wad powierzchniowych, pęknięć brzegowych czy niejednorodności twardości w przekroju. W połączeniu z czujnikami wizyjnymi umożliwia to wczesne wykrywanie defektów i natychmiastową reakcję, na przykład poprzez korektę siły nacisku walców, temperatury chłodzenia lub prędkości walcowania.

Nowym obszarem zastosowań jest integracja systemów walcowniczych z platformami zarządzania produkcją i łańcuchem dostaw. Dane z walcowni są przekazywane do systemów planistycznych, które na bieżąco modyfikują harmonogramy w zależności od dostępności wsadu, zapotrzebowania klientów oraz stanu technicznego maszyn. Taka integracja jest jednym z fundamentów koncepcji Przemysłu 4.0, w której zakład hutniczy funkcjonuje jako część szerokiej, sieciowej struktury produkcyjno–logistycznej. Dzięki temu możliwe jest skrócenie czasów realizacji zamówień, zwiększenie elastyczności produkcji oraz lepsze wykorzystanie mocy wytwórczych.

Cyfryzacja ma także duży wpływ na bezpieczeństwo pracy i obsługę urządzeń. Zaawansowane systemy monitoringu wizyjnego, z wykorzystaniem kamer termowizyjnych i optycznych, pomagają wykrywać nieprawidłowości, takiej jak przegrzanie elementów napędu, wycieki mediów czy nieprawidłowy bieg pasma. Zastosowanie robotów i manipulatorów w obszarach szczególnie niebezpiecznych – przy wprowadzaniu wsadu, wymianie walców, czyszczeniu rynien i chłodnic – zmniejsza ryzyko wypadków i jednocześnie zwiększa powtarzalność operacji serwisowych.

Kolejnym aspektem cyfryzacji jest rozwój systemów klasy CMMS i strategii konserwacji predykcyjnej. Czujniki wibracji, temperatury i prądu silników napędzających walce dostarczają danych, które pozwalają ocenić stan zużycia łożysk, przekładni i innych elementów. Analiza tych danych umożliwia planowanie remontów w oparciu o rzeczywiste zużycie, a nie sztywne harmonogramy czasowe. Redukuje to liczbę awarii i nieplanowanych przestojów, co ma bezpośrednie przełożenie na ciągłość produkcji i koszty funkcjonowania walcowni.

W ramach koncepcji Przemysłu 4.0 rośnie również znaczenie standaryzacji komunikacji pomiędzy urządzeniami. Zastosowanie przemysłowego Internetu Rzeczy (IIoT) oraz protokołów komunikacyjnych umożliwia integrowanie czujników, sterowników i systemów nadrzędnych niezależnie od producenta. Tworzy to elastyczne środowisko, w którym nowe urządzenia i moduły można dołączać bez konieczności kompleksowej przebudowy infrastruktury sterowania. Standaryzacja ułatwia także zbieranie i archiwizację danych procesowych, co jest niezbędne dla ciągłego doskonalenia technologii oraz spełniania wymogów jakościowych klientów z branż o szczególnie wysokich wymaganiach – takich jak motoryzacja, lotnictwo czy energetyka jądrowa.

Efektywność energetyczna i zrównoważony rozwój w procesie walcowania

Walcowanie na gorąco jest procesem wysoce energochłonnym, dlatego innowacje w tym obszarze skupiają się w dużej mierze na zmniejszeniu zużycia energii i ograniczeniu emisji CO2. Znaczącą rolę odgrywa tu optymalizacja pracy pieców grzewczych oraz systemów odzysku ciepła. Nowoczesne piece wyposażone są w palniki o niskiej emisji NOx, rekuperatory i regeneratory, które pozwalają wykorzystać ciepło spalin do wstępnego podgrzewania powietrza lub gazu. Dodatkowo stosuje się zaawansowane systemy sterowania temperaturą wsadu, które minimalizują przegrzanie materiału oraz straty ciepła przez promieniowanie i konwekcję.

Coraz większego znaczenia nabiera optymalizacja harmonogramu nagrzewania i walcowania, tak aby zredukować czasy przestoju oraz straty cieplne pomiędzy piecem a pierwszą klatką walcowniczą. Zastosowanie przenośników o mniejszej bezwładności cieplnej, ekranów termicznych i izolacji cieplnej układów transportowych pomaga ograniczyć wychłodzenie wsadu. Jednocześnie precyzyjne planowanie kolejności wsadów o różnych przekrojach i masach pozwala dostosować profil mocy pieca do aktualnego obciążenia, co zmniejsza zużycie paliwa oraz obciążenie energetyczne instalacji pomocniczych.

Innowacje proekologiczne obejmują także zastosowanie alternatywnych mediów chłodzących i zoptymalizowanych układów gospodarki wodno–ściekowej. W walcowaniu na gorąco ogromne ilości wody wykorzystuje się do chłodzenia pasma, walców i urządzeń pomocniczych. Nowoczesne instalacje stosują obiegi zamknięte, w których woda jest oczyszczana z zawiesin, olejów i produktów korozji, a następnie zawracana do procesu. Zastosowanie wydajnych filtrów, osadników i flotacji pozwala ograniczyć pobór świeżej wody oraz emisję zanieczyszczeń do środowiska. Jednocześnie rozwija się badania nad chłodzeniem mgłą wodną i kombinacją powietrze–woda, co umożliwia zmniejszenie zużycia wody oraz precyzyjniejsze sterowanie intensywnością chłodzenia.

W kontekście zrównoważonego rozwoju niezwykle ważne jest zwiększanie udziału wsadu pochodzącego z recyklingu złomu stalowego, przetapianego w elektrycznych piecach łukowych lub piecach konwertorowych. Choć etap wytopu poprzedza walcowanie, to parametry tego procesu silnie wpływają na jakość wsadu do pieców grzewczych. Integracja danych z huty stali, odlewni ciągłej i walcowni umożliwia lepsze dopasowanie stopów oraz warunków walcowania do zmieniającej się jakości surowca wtórnego. W efekcie możliwe jest ograniczenie odpadów produkcyjnych i zwiększenie ogólnej efektywności materiałowej całego łańcucha.

Nowym kierunkiem badań jest zastosowanie energii elektrycznej pochodzącej ze źródeł odnawialnych do zasilania napędów walcowniczych i pomp. Coraz więcej hut rozwija własne farmy fotowoltaiczne lub wiatrowe, a także korzysta z kontraktów na zakup energii z OZE. W połączeniu z magazynami energii można w ten sposób stabilizować obciążenie sieci i minimalizować wpływ wahań mocy na pracę linii walcowniczych. Jednocześnie wdraża się systemy zarządzania energią, które pozwalają sterować profilem zużycia, unikając szczytowych taryf i ograniczając koszty.

Istotną częścią strategii zrównoważonego rozwoju jest redukcja ilości odpadów stałych oraz ponowne ich wykorzystanie. W procesie walcowania na gorąco powstają zgorzeliny, odpady z cięcia czołowego i końcowego pasma, a także zużyte walce i części eksploatacyjne. Innowacje obejmują technologie zbierania i przetwarzania zgorzelin, które po odpowiedniej obróbce mogą stać się surowcem w produkcji cementu lub materiałów budowlanych. Odpady stalowe są z kolei systematycznie zawracane do procesu hutniczego, co wpisuje się w ideę gospodarki o obiegu zamkniętym.

Efektywność energetyczna i ekologiczna coraz częściej jest także mierzalnym parametrem wymaganym przez klientów końcowych. Duże koncerny motoryzacyjne, budowlane czy energetyczne oczekują od dostawców stali deklaracji śladu węglowego oraz certyfikowanych systemów zarządzania środowiskiem. Odpowiedzią hut jest digitalizacja danych środowiskowych – zliczanie zużycia mediów, emisji gazów i ilości odpadów w odniesieniu do każdej partii produkcyjnej. Dzięki temu powstaje możliwość pełnego prześledzenia historii wyrobów, od surowca, poprzez walcowanie, aż po wysyłkę do klienta, co w znaczącym stopniu podnosi transparentność przemysłu hutniczego.

Nowe kierunki rozwoju i wyzwania dla przemysłu hutniczego

Rozwój innowacji w walcowaniu na gorąco nie może abstrahować od globalnych trendów, takich jak dekarbonizacja gospodarki, rosnąca konkurencja ze strony materiałów alternatywnych oraz zmieniająca się struktura popytu na wyroby stalowe. Jednym z największych wyzwań jest dalsza redukcja emisji CO2 w całym cyklu życia stali. Oprócz optymalizacji procesów walcowniczych coraz częściej mówi się o konieczności wdrożenia technologii wychwytu i składowania dwutlenku węgla (CCS), a także wykorzystania wodoru jako nośnika energii i reduktora w procesach metalurgicznych. Choć etapy te dotyczą głównie produkcji stali surowej, ich skutki przenoszą się na walcownie, które będą musiały dostosować się do nowych typów wsadu, innej struktury zanieczyszczeń oraz odmiennych wymagań temperaturowych.

Kolejnym wyzwaniem jest konieczność ciągłej modernizacji infrastruktury technicznej. Wiele walcowni w Europie i na świecie powstało kilkadziesiąt lat temu i obecnie wymaga gruntownych inwestycji, aby sprostać wymaganiom cyfryzacji i efektywności energetycznej. Modernizacja obejmuje wymianę napędów, wdrażanie nowych systemów sterowania, instalację czujników i układów monitoringu, a także dostosowanie konstrukcji do pracy z większymi prędkościami i obciążeniami. Jednocześnie zakłady muszą utrzymywać ciągłość produkcji, co wymaga precyzyjnego planowania postojów i etapowego wprowadzania nowych rozwiązań.

Na horyzoncie pojawiają się także nowe wyroby, które stawiają zupełnie inne wymagania technologii walcowania. Przykładem są ultracienkie blachy do zastosowań w elektromobilności, wysokowytrzymałe stale dla elementów nośnych pojazdów, a także specjalistyczne stale dla sektora magazynowania energii i produkcji wodoru. Dla tych zastosowań walcownie muszą zapewnić nie tylko odpowiednią kombinację wytrzymałości i plastyczności, ale także szczególnie wysoką czystość wtrąceniową, jednorodność struktury i stabilność parametrów magnetycznych czy elektrycznych. W praktyce oznacza to rozwijanie jeszcze bardziej zaawansowanych algorytmów sterowania procesem oraz ścisłą integrację badań materiałowych z technologią walcowania.

Istotnym wymiarem przyszłości walcowania na gorąco jest również aspekt ludzki. Wysoki stopień automatyzacji i cyfryzacji zmienia profil kompetencji wymaganych od pracowników walcowni. Rosnące znaczenie zyskują umiejętności analizy danych, obsługi złożonych systemów sterowania, programowania i rozumienia modeli symulacyjnych. Jednocześnie nie maleje rola klasycznej wiedzy metalurgicznej i mechanicznej, koniecznej do interpretacji wyników pomiarów i podejmowania decyzji technologicznych. Zakłady są zmuszone inwestować w rozwój kompetencji załogi, programy szkoleniowe oraz współpracę z uczelniami technicznymi i ośrodkami badawczymi.

Wyzwania przyszłości obejmują także zapewnienie cyberbezpieczeństwa infrastruktury przemysłowej. Coraz większa liczba urządzeń podłączonych jest do sieci, co stwarza potencjalne zagrożenia atakami zewnętrznymi. Zakłócenie pracy systemu sterowania linii walcowniczej mogłoby grozić poważnymi konsekwencjami zarówno technologicznymi, jak i bezpieczeństwa pracy. Dlatego rozwój walcowni w kierunku Przemysłu 4.0 musi iść w parze z wdrażaniem zaawansowanych środków ochrony danych, segmentacją sieci przemysłowej, systemami detekcji intruzów oraz regularnymi audytami bezpieczeństwa.

Pomimo tych licznych wyzwań innowacje w walcowaniu na gorąco otwierają przed przemysłem hutniczym szerokie perspektywy. Połączenie zaawansowanej automatyki, cyfrowych bliźniaków, nowoczesnych gatunków stali i strategii zrównoważonego rozwoju pozwala zwiększać konkurencyjność wyrobów stalowych wobec innych materiałów konstrukcyjnych. Stal, jako materiał poddający się niemal pełnemu recyklingowi, przy rosnącym udziale energii odnawialnej w procesie jej wytwarzania i przerobu, może stać się kluczowym elementem zielonej transformacji gospodarki. W tym kontekście innowacje w technologii walcowania na gorąco nie są jedynie kwestią poprawy parametrów produkcji, lecz ważnym narzędziem realizacji strategicznych celów klimatycznych i rozwojowych współczesnej cywilizacji.