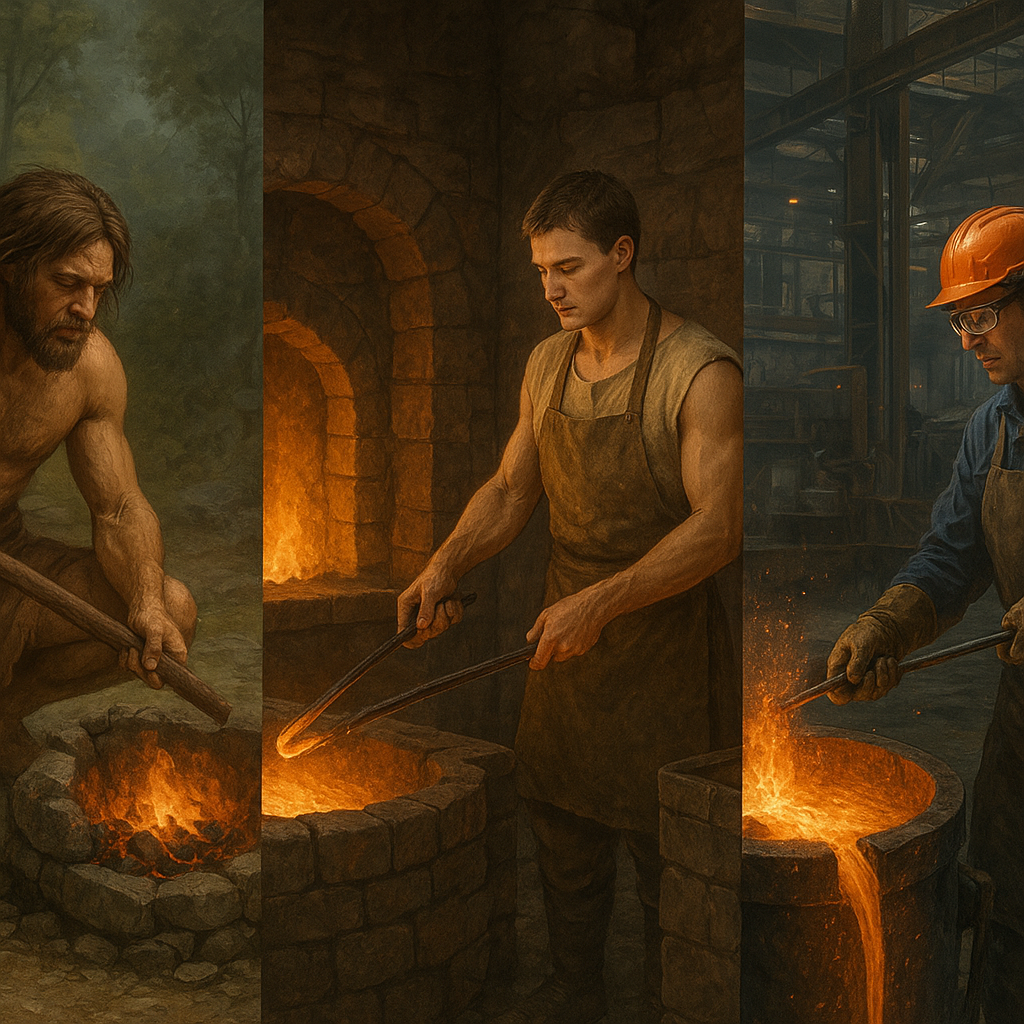

Rozwój hutnictwa żelaza stanowi jedno z kluczowych osiągnięć cywilizacji, decydujących o tempie uprzemysłowienia i możliwościach technicznych społeczeństw. Od pierwszych dymarek sprzed kilku tysięcy lat, przez rewolucję wielkich pieców i koksu, aż po zautomatyzowane stalownie i zaawansowane procesy recyklingu – przemiany w produkcji żelaza i stali kształtowały gospodarkę, wojskowość, infrastrukturę i codzienne życie ludzi na wszystkich kontynentach.

Początki hutnictwa żelaza i przejście od epoki brązu

Najdawniejsze ślady wytopu żelaza sięgają trzeciego tysiąclecia p.n.e., jednak przez setki lat metal ten był rzadkością, często cenniejszą niż złoto. Pierwsze wyroby wykonywano głównie z żelaza meteorytowego, które – już w starożytności – wzbudzało fascynację ze względu na niezwykłe pochodzenie i specyficzne właściwości. Przypadkowe odkrycie możliwości redukcji rud żelaza w ogniu otworzyło drogę do stopniowego rozwoju technologii hutniczych.

W przeciwieństwie do brązu, który powstaje jako stop miedzi i cyny, żelazo pozyskiwano z powszechnie występujących rud, takich jak hematyt czy magnetyt. Ich redukcja wymagała jednak wysokiej temperatury i odpowiednich warunków przepływu powietrza. W najwcześniejszym okresie stosowano prymitywne piece dymarskie, budowane z gliny lub kamienia, o niewielkiej wysokości i ładowności sięgającej zaledwie kilku kilogramów wsadu.

W dymarkach wsad stanowiła mieszanka rudy żelaza i węgla drzewnego. Proces redukcji zachodził w temperaturze niższej niż temperatura topnienia żelaza, dlatego produkt nie przybierał formy płynnego metalu, lecz gąbczastej kuli żelaznej, zwanej łupką. Taka łupka zawierała liczne zanieczyszczenia i wtrącenia żużlowe, przez co wymagała intensywnej obróbki plastycznej na gorąco – wykuwania, zgniatania i przekuwania – aby uzyskać użyteczny materiał o stosunkowo jednorodnej strukturze.

Przejście od epoki brązu do epoki żelaza nie było gwałtowne. Przez pewien czas oba metale współistniały, a brąz nadal ceniono za łatwość odlewania i dobre właściwości odlewnicze. Żelazo zaczęło dominować przede wszystkim tam, gdzie dostęp do cyny był ograniczony, a zapotrzebowanie na narzędzia rolnicze, broń i elementy konstrukcyjne szybko rosło. Z ekonomicznego punktu widzenia przewaga rudy żelaza nad rudami miedzi i cyny w wielu regionach świata przesądziła o dalszym rozwoju **hutnictwa** żelaza.

Znaczący wkład w rozwój wczesnych technologii żelaznych mieli m.in. Hetytowie i inne ludy Anatolii, a także starożytne cywilizacje Bliskiego Wschodu oraz Indii. Na obszarze dzisiejszej Europy Środkowej i Północnej, w tym na terenach późniejszej Polski, rozpowszechniły się dymarki typu świętokrzyskiego, które stanowią klasyczny przykład lokalnej adaptacji prostych, ale efektywnych metod wytopu żelaza na potrzeby regionalnych społeczności.

Najwcześniejsze technologie wytapiania żelaza miały zdecydowanie rzemieślniczy charakter. Pojedynczy warsztat produkował ograniczoną ilość metalu, a umiejętność prowadzenia procesu – kontrolowania temperatury, proporcji wsadu i nawiewu powietrza – była ściśle związana z doświadczeniem konkretnego mistrza. Wiedza ta miała często charakter tajemny, przekazywany w obrębie rodzin lub niewielkich grup specjalistów, co sprzyjało powstawaniu elitarnych środowisk kowali i hutników.

Od dymarek do wielkich pieców – rozwój technik produkcji

Rozwój hutnictwa żelaza w kolejnych stuleciach polegał na stopniowym zwiększaniu skali produkcji, usprawnieniu procesu wytopu oraz poprawie jakości powstającego metalu. Dymarki, choć proste i stosunkowo tanie, były mało wydajne i wymagały dużych ilości węgla drzewnego. Ograniczało to możliwości rozwoju hutnictwa w regionach o słabym zalesieniu i jednocześnie prowadziło do intensywnej eksploatacji zasobów leśnych tam, gdzie produkcja żelaza stawała się masowa.

Kluczowym krokiem naprzód było wprowadzenie pieców szybowych większej wysokości, w których możliwe stało się osiąganie wyższych temperatur i lepsze wykorzystanie ciepła. Z czasem doprowadziło to do powstania urządzeń, które można już uznać za bezpośrednich poprzedników **wielkiego** pieca. W średniowieczu w Europie zaczęły się pojawiać wysokie piece wytapiające surówkę żelazną w stanie ciekłym, co radykalnie zmieniło charakter procesu hutniczego.

Surówka, zawierająca wysoki procent węgla i innych zanieczyszczeń, nie nadawała się bezpośrednio do obróbki plastycznej. Konieczna stała się więc kolejna faza produkcji – proces świeżenia, odbywający się w specjalnych piecach (fryszerkach, pudlarniach). Podczas świeżenia z surówki usuwano nadmiar węgla i inne niepożądane pierwiastki, uzyskując żelazo o niższej zawartości węgla, a z czasem także stal.

Przełom technologiczny powiązany był również z zastosowaniem nowych źródeł energii. Początkowo dominował napęd ręczny i zwierzęcy, zastępowany potem przez koła wodne, które pozwalały poruszać miechami i młotami kuźniczymi. Umożliwiło to bardziej intensywne wytwarzanie żelaza i zmniejszyło koszty pracy. Zastosowanie wody jako nośnika energii doprowadziło do lokalizacji ośrodków hutniczych w pobliżu rzek i potoków, co wpłynęło na kształt dawnych okręgów przemysłowych.

Największa zmiana przyszła jednak wraz z odkryciem możliwości wykorzystania koksu zamiast węgla drzewnego. W XVIII wieku Abraham Darby w Anglii udowodnił, że możliwe jest prowadzenie wytopu żelaza w wielkim piecu z użyciem koksu, co radykalnie zmniejszało zależność hutnictwa od zasobów leśnych. Zastąpienie węgla drzewnego koksem nie tylko zwiększyło wydajność, ale również umożliwiło budowę znacznie większych pieców, a tym samym radykalne zwiększenie skali produkcji.

Wielki piec stał się symbolem klasycznego hutnictwa żelaza epoki industrialnej. To pionowy, masywny piec szybowy, w którym z góry wprowadza się wsad: rudę żelaza (lub odpowiednio przygotowaną mieszankę w postaci spieków czy brykietów), koks jako reduktor i paliwo oraz topniki, najczęściej wapień. Z dołu do pieca wtłaczane jest gorące powietrze, co inicjuje szereg reakcji chemicznych prowadzących do redukcji tlenków żelaza i powstania ciekłej surówki oraz żużla.

Wnętrze pracującego wielkiego pieca stanowi skomplikowany reaktor, w którym zachodzą reakcje redukcji, utleniania, topnienia i mieszania wsadu. Utrzymanie stabilnej pracy wymaga precyzyjnej kontroli nad jakością surowców, temperaturą dmuchu, składem gazów oraz czasem przebywania wsadu w szybie. Z czasem rozwinięto systemy automatycznego załadunku, nowoczesne urządzenia pomiarowe oraz metody zapewniające równomierny rozkład materiałów wewnątrz pieca.

Wynalazki przełomu XIX i XX wieku, takie jak proces Bessemera, konwertor Thomasa, metoda martenowska czy rozwój **stalowni** elektrycznych, przeobraziły dalsze etapy produkcji. Pozwoliły na szybkie odfosforowanie i odsiarczenie surówki, lepsze sterowanie zawartością węgla i stopowych dodatków, a wraz z tym – na uzyskiwanie stali o ściśle określonych, powtarzalnych parametrach. Producent przestał być zdany na przypadek i „wyczucie” hutnika; zaczęły dominować metody oparte na analizach chemicznych i zasadach termodynamiki.

Jednocześnie rozwój technik przeróbki plastycznej – walcowania, kucia swobodnego i matrycowego, ciągnienia i gięcia – sprawił, że stal zaczęła przybierać tysiące form: od blach i szyn kolejowych, przez rury i kształtowniki, po wysoko precyzyjne elementy maszyn. Historia hutnictwa żelaza przestała być wyłącznie historią procesu redukcji rudy; stała się opowieścią o zintegrowanym łańcuchu produkcyjnym, w którym każdy etap wpływa na własności końcowego wyrobu.

Rola hutnictwa żelaza w industrializacji i rozwoju społeczeństw

Rozwój hutnictwa żelaza jest nierozerwalnie związany z procesem industrializacji. Stal stała się podstawowym materiałem budowlanym i konstrukcyjnym epoki przemysłowej, warunkiem powstania kolei, mostów, wieżowców, statków oceanicznych, linii przesyłowych oraz nowoczesnej infrastruktury miejskiej. Bez masowej, taniej produkcji stali nie byłoby możliwe skonstruowanie większości maszyn parowych, turbin, silników spalinowych oraz późniejszych instalacji energetycznych.

W XIX wieku pojawiły się całe regiony silnie związane z hutnictwem, takie jak Zagłębie Ruhry w Niemczech, północna Anglia, Lotaryngia we Francji, Donbas, a także Górny Śląsk i inne okręgi przemysłowe Europy Środkowo-Wschodniej. Koncentracja kopalń węgla, zakładów koksowniczych, wielkich pieców i walcowni tworzyła złożone kompleksy przemysłowe, które przyciągały setki tysięcy pracowników. Rozwój miast hutniczych był ściśle powiązany z budową linii kolejowych, kanałów i portów służących do transportu rudy, koksu i gotowych wyrobów.

Hutnictwo żelaza miało także ogromne znaczenie militarne. Możliwość wytwarzania masowych ilości stali o wysokiej jakości przesądzała o potencjale zbrojeniowym państw. Produkcja dział, karabinów, pancerzy okrętowych, szyn kolejowych do transportu wojsk oraz elementów fortyfikacji była uzależniona od zdolności hut do dostarczania odpowiednich gatunków stali. Z tego względu zakłady hutnicze stawały się strategicznymi obiektami, a ich ochrona i rozwój były priorytetem narodowej polityki gospodarczej.

Równocześnie hutnictwo przyczyniło się do zmian społecznych. Masowa migracja ludności wiejskiej do miast przemysłowych, kształtowanie się klasy robotniczej, rozwój związków zawodowych oraz nowoczesnego ustawodawstwa pracy – wszystkie te zjawiska były bezpośrednio powiązane z działalnością wielkich zakładów przemysłowych, w tym hut. Warunki pracy w dziewiętnastowiecznych i wczesnych dwudziestowiecznych hutach były niezwykle ciężkie: wysoka temperatura, duże zapylenie, hałas oraz ryzyko wypadków prowadziły do wysokiej śmiertelności i licznych chorób zawodowych.

Postęp technologiczny stopniowo poprawiał te warunki, ale dopiero upowszechnienie automatyzacji, nowoczesnych środków ochrony indywidualnej, systemów wentylacji oraz zasad bezpieczeństwa i higieny pracy znacząco ograniczyło zagrożenia dla pracowników. Jednocześnie wprowadzenie regulacji prawnych dotyczących czasu pracy, zatrudniania młodocianych oraz minimalnych standardów socjalnych zmieniało charakter stosunków pomiędzy kapitałem a pracą.

Hutnictwo żelaza odegrało również ważną rolę w kulturze i tożsamości lokalnej. W wielu rejonach symbole związane z hutnictwem – piece, dymiące kominy, szkielety hal stalowniczych – stały się elementem krajobrazu i ikonografii regionu. W literaturze i sztuce pojawiały się obrazy robotników hutniczych jako przedstawicieli nowego, przemysłowego świata, walczących z żywiołem ognia i metalu. Z drugiej strony, modernizacja i późniejsza restrukturyzacja przemysłu hutniczego wiązała się z bolesnymi procesami likwidacji zakładów, bezrobociem i koniecznością transformacji gospodarczej całych regionów.

Wraz z rozwojem nauk materiałowych i inżynierii pojawiła się możliwość projektowania stali o z góry założonych własnościach. Dodatek pierwiastków stopowych, takich jak chrom, nikiel, molibden, wanad czy mangan, pozwalał na uzyskiwanie stali odpornych na korozję, wysokie temperatury, ścieranie czy silne obciążenia dynamiczne. To właśnie dzięki tym osiągnięciom możliwe stało się budowanie turbin parowych o ogromnej mocy, reaktorów chemicznych, linii przesyłowych wysokiego napięcia, a także zaawansowanych konstrukcji lotniczych i kosmicznych.

Zmieniła się również organizacja produkcji w hutach. Coraz większą rolę odgrywały zintegrowane systemy planowania, kontroli jakości i logistyki. Zamiast pojedynczych warsztatów i niewielkich zakładów zaczęły dominować olbrzymie kombinaty, łączące w jednym miejscu kopalnie, koksownie, wielkie piece, stalownie, walcownie i zakłady wyrobów gotowych. Pozwalało to na minimalizację kosztów transportu, lepsze wykorzystanie produktów ubocznych oraz utrzymanie wysokiej ciągłości produkcji, ale równocześnie zwiększało skalę ewentualnych kryzysów i skutków społecznych ewentualnych przestojów.

Nowoczesne hutnictwo żelaza, wyzwania środowiskowe i perspektywy rozwoju

Współczesne hutnictwo żelaza, choć zakorzenione w wielowiekowej tradycji, funkcjonuje w zupełnie innej rzeczywistości technicznej, ekonomicznej i społecznej niż jego pierwotne formy. Kluczowe znaczenie ma dziś efektywność energetyczna, redukcja emisji gazów cieplarnianych, ograniczanie zużycia surowców pierwotnych oraz rozwój gospodarki o obiegu zamkniętym. Nowe technologie starają się łączyć wysoką wydajność z poszanowaniem środowiska i troską o zdrowie pracowników.

Jednym z najważniejszych trendów jest wzrost roli pieców elektrycznych, zwłaszcza pieców łukowych, które umożliwiają wytapianie stali głównie z wsadu złomowego. Pozwala to w znacznym stopniu ograniczyć wykorzystanie rudy żelaza i koksu, a także zmniejszyć emisję dwutlenku węgla. Warunkiem niskoemisyjności takiego procesu jest jednak dostęp do energii elektrycznej o niskim śladzie węglowym, pochodzącej np. z odnawialnych źródeł energii lub nowoczesnych elektrowni jądrowych.

Drugim istotnym kierunkiem rozwoju jest wdrażanie technologii redukcji bezpośredniej, w których żelazo wytwarza się z rudy przy użyciu gazu ziemnego, wodoru lub ich mieszanek, bez tradycyjnego etapu surówki wielkopiecowej. Metody te, znane jako DRI (Direct Reduced Iron) lub HBI (Hot Briquetted Iron), otwierają drogę do znacznego obniżenia emisji CO₂, szczególnie wtedy, gdy nośnikiem energii i reduktorem jest zielony wodór wytwarzany z wykorzystaniem odnawialnych źródeł energii.

Wielkie piece, mimo rosnącej presji związanej z transformacją energetyczną, nadal odgrywają kluczową rolę w globalnej produkcji żelaza. Trwają intensywne prace nad ich modernizacją – zwiększaniem wydajności, ograniczaniem zużycia koksu, wprowadzaniem częściowej zamiany paliwa na gaz lub wodór, instalacją urządzeń do wychwytywania i składowania lub wykorzystania dwutlenku węgla (CCS/CCU). W wielu krajach rozważane są scenariusze stopniowego wygaszania tradycyjnych wielkich pieców na rzecz instalacji opartych na redukcji bezpośredniej i piecach elektrycznych.

Istotnym wyzwaniem jest także zagospodarowanie produktów ubocznych i odpadów hutniczych. Żużle wielkopiecowe i stalownicze znajdują zastosowanie w przemyśle cementowym i drogowym, popioły i pyły mogą być wykorzystywane jako dodatki lub surowce wtórne, a gazy procesowe – jako paliwo dla instalacji energetycznych. Celem jest maksymalna redukcja odpadów składowanych na hałdach oraz ograniczenie negatywnego wpływu działalności hutniczej na glebę, wody i atmosferę.

Równolegle rozwijają się zaawansowane systemy sterowania procesem. Współczesne huty stosują złożone algorytmy optymalizacyjne, czujniki on-line, systemy wizyjne oraz technologie z obszaru Przemysłu 4.0, takie jak Internet Rzeczy, analityka big data czy sztuczna inteligencja. Umożliwia to bieżące monitorowanie stanu pieców, przewidywanie awarii, optymalizację zużycia energii i surowców, a także precyzyjne sterowanie składem chemicznym i strukturą mikrokrystaliczną produkowanej stali.

Zmienia się również profil zatrudnienia w hutnictwie. W miejsce tradycyjnych, bardzo fizycznych stanowisk pracy pojawiają się funkcje operatorskie, informatyczne i inżynierskie, wymagające wysokich kompetencji technicznych. Obsługa pieców, linii ciągłego odlewania czy walcowni odbywa się coraz częściej z klimatyzowanych sterowni, wyposażonych w zaawansowane panele operatorskie i systemy wizualizacji. Jednocześnie utrzymanie ruchu w dużej hucie wciąż wymaga obecności ekip mechaników, elektryków i automatyków, gotowych do szybkiego reagowania na wszelkie zakłócenia.

Perspektywy rozwoju hutnictwa żelaza są ściśle związane z globalnymi zmianami w energetyce, transporcie i budownictwie. Oczekiwany wzrost zapotrzebowania na stal do budowy infrastruktury odnawialnych źródeł energii, sieci przesyłowych, nowoczesnych systemów transportowych oraz budownictwa zrównoważonego sprawia, że popyt na wyroby stalowe prawdopodobnie utrzyma się na wysokim poziomie. Jednocześnie rośnie znaczenie recyklingu, który zmniejsza presję na eksploatację rud żelaza i pozwala na lepsze wykorzystanie istniejących zasobów materiałowych.

W debatach o przyszłości przemysłu często pojawia się pytanie, czy możliwe jest całkowite odejście od procesów opartych na węglu na rzecz technologii wykorzystujących wodór i energię odnawialną. Z technicznego punktu widzenia jest to coraz bardziej realne, choć nadal kosztowne i wymagające znacznych inwestycji w infrastrukturę energetyczną oraz w same zakłady hutnicze. Niezbędne jest również opracowanie nowych norm, standardów jakości i metod projektowania konstrukcji z wykorzystaniem stali powstającej w niskoemisyjnych procesach produkcji.

Historia hutnictwa żelaza – od prymitywnych dymarek po zautomatyzowane huty pracujące w trybie ciągłym – pokazuje zdolność tego sektora do adaptacji i innowacji. Każda kolejna rewolucja technologiczna wiązała się z istotnymi zmianami w organizacji pracy, strukturze gospodarki i życiu społecznym. Wyzwania współczesności, takie jak zmiany klimatyczne, konieczność ochrony środowiska i zapewnienie zrównoważonego rozwoju, stawiają przed hutnictwem kolejne zadania. Odpowiedzią na nie są badania nad nowymi procesami, materiałami i modelami funkcjonowania zakładów przemysłowych, które mają zapewnić, że żelazo i stal pozostaną fundamentem infrastruktury i technologii przyszłości.

W całym tym procesie niezmiennie centralną rolę odgrywa człowiek – inżynier, badacz, operator, pracownik utrzymania ruchu – który łączy wiedzę teoretyczną z praktyką, tradycję z innowacją, doświadczenie z odwagą podejmowania nowych wyzwań. Bez ich wysiłku i kreatywności trudno byłoby wyobrazić sobie tak imponującą drogę rozwoju, jaką przeszło hutnictwo żelaza od pierwszych, niepewnych prób wytopu aż po współczesne instalacje spełniające rygorystyczne wymagania techniczne i środowiskowe. Właśnie ta zdolność do ciągłej zmiany, a zarazem do zachowania kluczowych kompetencji, sprawia, że przemysł hutniczy pozostaje jednym z filarów nowoczesnej gospodarki i istotnym elementem globalnego systemu produkcji dóbr materialnych.