Produkcja cementu opiera się na precyzyjnie dobranym i kontrolowanym składzie surowcowym, w którym obok wapienia kluczową rolę odgrywają surowce ilaste. Ich charakterystyka mineralogiczna, chemiczna oraz właściwości fizyczne wprost decydują o przebiegu procesu wypału klinkieru i o jakości gotowego cementu. Zrozumienie natury surowców ilastych, sposobów ich pozyskiwania, przygotowania i kontroli jest jednym z fundamentów nowoczesnego przemysłu cementowego, umożliwiając optymalizację zużycia energii, redukcję emisji oraz stabilność parametrów produktu końcowego.

Znaczenie surowców ilastych w przemyśle cementowym

W typowej mieszance surowcowej do produkcji klinkieru portlandzkiego dominującym składnikiem jest wapień, dostarczający tlenku wapnia (CaO). Jednak to właśnie surowce ilaste wprowadzają niezbędne ilości krzemionki (SiO₂), glinu (Al₂O₃) oraz tlenków żelaza (Fe₂O₃), które odpowiadają za tworzenie zasadniczych faz mineralnych klinkieru: alitu, belitu, glinianu trójwapniowego i fazy glinowo-żelazianowej. Odpowiednie proporcje tych tlenków są konieczne do uzyskania wymaganej wytrzymałości oraz trwałości cementu.

Rola surowców ilastych jest więc wielowymiarowa. Po pierwsze, stanowią one nośnik składników kwasowych (SiO₂, Al₂O₃, Fe₂O₃), równoważących zasadowy charakter CaO. Po drugie, ich skład i struktura wpływają na temperaturę oraz kinetykę reakcji w piecu obrotowym, w tym na łatwość tworzenia się faz klinkierowych. Po trzecie, zawartość domieszek, takich jak alkalia, siarka, magnez czy pierwiastki śladowe, może modyfikować właściwości spieku klinkierowego, a także zachowanie się pieca (powstawanie narostów, pierścieni, złogów).

W praktyce przemysłowej surowce ilaste są wykorzystywane do korygowania bilansu tlenkowego mieszanki surowcowej. Zakład cementowy, dysponując złożem wapienia o określonej jakości, dobiera rodzaj i proporcje iłów, margli, łupków lub innych surowców ilastych tak, aby spełnić założone wskaźniki technologiczne: moduł krzemionkowy, moduł glinowy, moduł nasycenia wapnem. Z tego względu szczegółowa charakterystyka surowców ilastych ma bezpośrednie przełożenie na stabilność produkcji, zużycie paliwa, emisje oraz koszty procesu.

Znaczenie surowców ilastych rośnie również w kontekście trendów zrównoważonego rozwoju. W miarę rozwoju technologii coraz powszechniej stosuje się uboczne produkty przemysłowe i odpady zawierające składniki ilaste lub glinokrzemianowe, które częściowo zastępują tradycyjne iły naturalne. Wymaga to jednak jeszcze bardziej szczegółowej oceny ich właściwości, aby zapewnić bezpieczne i powtarzalne prowadzenie procesu wypału.

Typy surowców ilastych i ich pochodzenie geologiczne

Surowce ilaste to szeroka grupa materiałów naturalnych, zdominowanych przez minerały ilaste i drobnoziarniste składniki krzemianowe. W przemyśle cementowym wykorzystuje się zarówno iły w ścisłym sensie mineralogicznym, jak i skały ilaste o zróżnicowanej genezie, takie jak gliny, margle, łupki ilaste, a także niektóre osady pylaste czy lessy. Każdy z tych typów charakteryzuje się inną genezą geologiczną, odmienną teksturą i składem chemicznym, co przekłada się na zachowanie w procesie wypału.

Iły i gliny jako podstawowe surowce ilaste

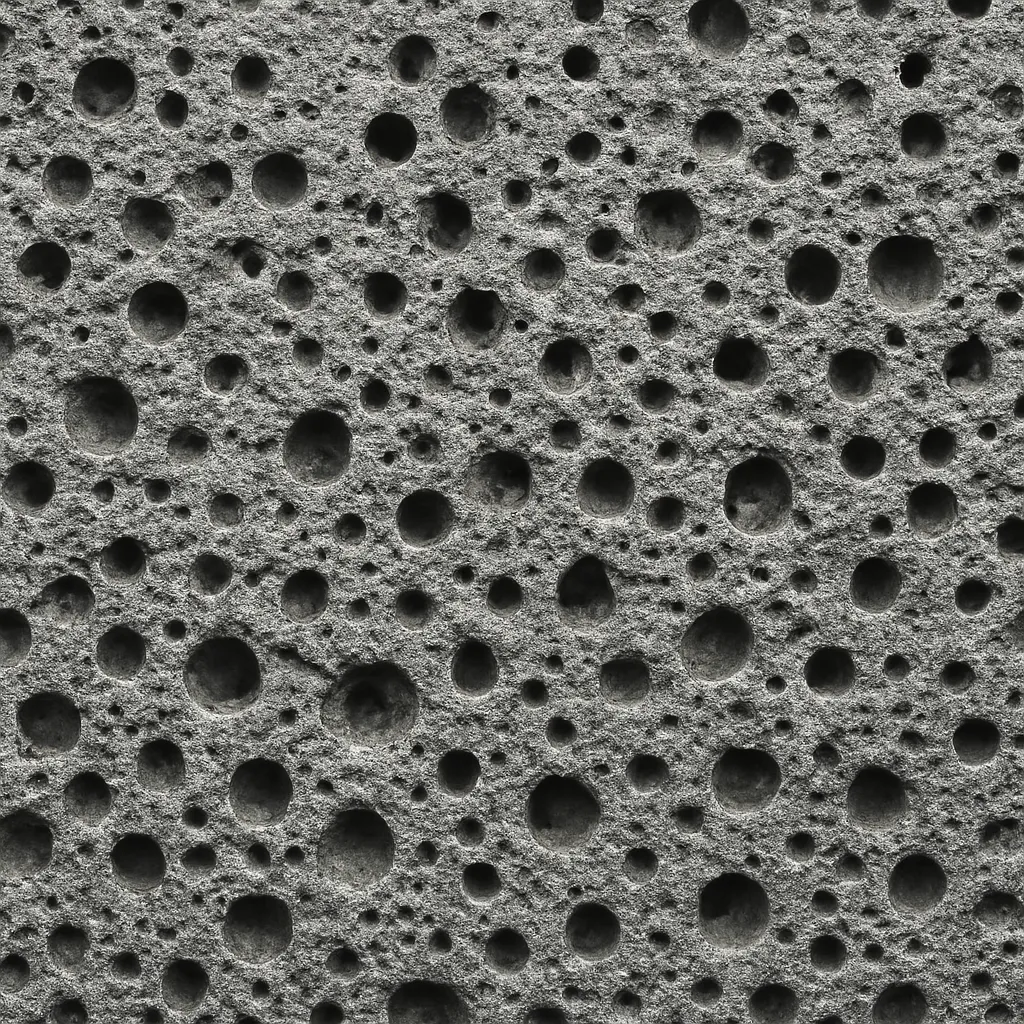

Do klasycznych surowców ilastych wykorzystywanych w cementowniach należą iły i gliny osadowe. Iły to skały drobnoziarniste, w których podstawowym składnikiem są minerały ilaste (kaolinit, illit, smektyt, chloryt i ich pochodne). Gliny natomiast zawierają oprócz frakcji ilastej również większy udział frakcji piaskowej i pylastej, a ich skład mineralny może być bardziej zróżnicowany.

Iły i gliny osadowe powstają w wyniku wietrzenia i transportu materiału skalnego, a następnie jego sedymentacji w środowiskach wodnych lub lądowych. Typowym składnikiem jest krzemionka związana w strukturze glinokrzemianowej, tlenek glinu oraz domieszki tlenków żelaza, magnezu, potasu, sodu i wapnia. Proporcje tych tlenków różnią się w zależności od lokalnych warunków geologicznych, dlatego każdy zakład cementowy musi opracować indywidualną charakterystykę dostępnych złóż.

W praktyce przemysłowej istotna jest zarówno całkowita zawartość SiO₂, Al₂O₃ i Fe₂O₃, jak i stopień ich powiązania w strukturze Mineralnej. Iły bogate w minerały ekspansywne (np. smektyt) mogą wykazywać znaczne zmiany objętościowe przy suszeniu i ogrzewaniu, co ma znaczenie przy projektowaniu procesu przygotowania surowca i homogenizacji. Z kolei gliny o dużej zawartości ziaren kwarcowych mogą wpływać na zwiększenie ścieralności i trudności w rozdrabnianiu, ale jednocześnie dostarczają stabilnego źródła krzemionki.

Margle i łupki ilaste

Margle to skały osadowe zawierające jednocześnie znaczący udział frakcji węglanowej (głównie kalcytu) oraz części ilastej. W kontekście przemysłu cementowego margle bywają traktowane jako surowce dwufunkcyjne, dostarczające zarówno tlenku wapnia, jak i tlenków kwasowych. Dzięki temu możliwe jest zmniejszenie udziału czystych iłów w mieszance surowcowej i lepsze dopasowanie parametrów geochemicznych do wymagań procesu.

Łupki ilaste to skały o wyraźnej łupliwości, zbudowane głównie z minerałów ilastych, często z domieszką kwarcu, węglanów i substancji organicznej. W niektórych regionach geologicznych łupki ilaste są dominującym surowcem ilastym dla cementowni, zwłaszcza tam, gdzie ich złoża występują w bezpośrednim sąsiedztwie wapieni. Obecność materii organicznej może częściowo zastępować paliwo, ale jednocześnie wymaga ostrożnej kontroli w celu uniknięcia nadmiernych emisji oraz zakłóceń procesowych.

W marglach i łupkach ilastych ważne są nie tylko parametry chemiczne, lecz także sposób rozwarstwienia i wytrzymałość mechaniczna. Surowce łatwo rozpadające się w warunkach atmosferycznych sprzyjają naturalnemu wstępnemu rozdrobnieniu, ułatwiając proces mielenia. Natomiast łupki o zwartej strukturze mogą wymagać bardziej energochłonnego rozdrabniania, co wpływa na bilans energetyczny zakładu.

Surowce ilaste pochodzenia przemysłowego

Oprócz surowców naturalnych coraz większą rolę w przemyśle cementowym odgrywają surowce ilaste pochodzenia przemysłowego, takie jak odpadowe szlamy glinokrzemianowe, pyły filtracyjne, uboczne produkty przeróbki rud metali czy popioły lotne o charakterze pucolanowym. W wielu przypadkach materiały te zawierają znaczne ilości SiO₂, Al₂O₃ i Fe₂O₃ w formach zbliżonych do naturalnych surowców ilastych, przy czym często cechuje je drobna granulacja i częściowe zeszkliwienie, korzystne z punktu widzenia reaktywności.

Wprowadzenie takich materiałów do mieszanki surowcowej wymaga jednak oceny zawartości substancji niepożądanych: chlorów, siarki, metali ciężkich, alkalii czy związków organicznych. Ich obecność może wpływać na trwałość wyrobów betonowych, a także na funkcjonowanie pieca i systemów odpylania. Z tego względu stosowanie surowców zastępczych jest ściśle regulowane i musi być poprzedzone szeroko zakrojonymi badaniami laboratoryjnymi oraz próbami przemysłowymi.

Skład mineralogiczny i chemiczny surowców ilastych

Charakterystyka mineralogiczna i chemiczna surowców ilastych jest kluczowym elementem oceny ich przydatności do produkcji cementu. To właśnie rodzaj minerałów ilastych, udział kwarcu, węglanów, tlenków żelaza oraz pierwiastków dodatkowych decydują o zachowaniu się surowca podczas suszenia, mielenia, homogenizacji i wypału.

Główne minerały ilaste i ich właściwości

W surowcach ilastych wykorzystywanych w cementowniach najczęściej występują następujące grupy minerałów ilastych:

- minerały z grupy kaolinitu – o stosunkowo prostej strukturze i ograniczonych właściwościach pęcznienia; przy ogrzewaniu ulegają dehydroksylacji już w temperaturach ok. 500–650°C, co wpływa na przebieg dalszych przemian;

- minerały z grupy illitu i miki ilastej – zawierające potas, częściowo zachowujące charakterystyczną budowę warstwową nawet w wyższych temperaturach; ich rozkład prowadzi do uwolnienia K₂O, mogącego uczestniczyć w tworzeniu faz ciekłych;

- minerały z grupy smektytu (np. montmorylonit) – wykazujące silne właściwości chłonięcia wody i pęcznienia; ich obecność wpływa na urabialność, zdolność rozdrabniania i podatność na zmiany wilgotności, a przy ogrzewaniu mogą generować znaczące skurcze objętościowe;

- chloryty i inne minerały mieszano-warstwowe – łączące cechy kilku grup minerałów ilastych, często o podwyższonej zawartości MgO i Fe₂O₃.

Rodzaj i proporcje tych minerałów determinują nie tylko właściwości plastyczne i mechaniczne surowca, ale też energetykę procesu cieplnego. Minerały bogate w grupy OH ulegają dehydroksylacji z pochłanianiem energii, co wpływa na profil temperaturowy w strefach suszenia i podgrzewania. Z kolei minerały zawierające potas, sód czy magnez mogą sprzyjać wcześniejszemu tworzeniu faz ciekłych, korzystnemu z punktu widzenia spiekania, lecz równocześnie zwiększają ryzyko obiegu alkaliczno-siarkowego w piecu.

Skład chemiczny i wskaźniki technologiczne

W ocenie chemicznej surowców ilastych zasadnicze znaczenie mają zawartości tlenków: SiO₂, Al₂O₃, Fe₂O₃, CaO, MgO, K₂O, Na₂O oraz SO₃. Na ich podstawie wyznacza się podstawowe wskaźniki opisujące mieszankę surowcową: moduł krzemionkowy, glinowy oraz nasycenia wapnem. Surowiec ilasty o wysokiej zawartości SiO₂ będzie pełnił głównie funkcję korektora krzemionkowego, podczas gdy materiały bogatsze w Al₂O₃ i Fe₂O₃ umożliwią korygowanie składu faz glinianowych i glinowo-żelazianowych w klinkierze.

Istotna jest także zawartość składników ubocznych: MgO, alkalii oraz siarki. Nadmierna ilość MgO (pochodzącego m.in. z dolomitycznych domieszek lub minerałów magnezowych w części ilastej) może skutkować powstawaniem wolnego peryklazu w klinkierze, powodującego rozsadzanie zaczynu cementowego. Podwyższony poziom K₂O i Na₂O sprzyja formowaniu soli alkalicznych i pierścieni w piecu, utrudniając prowadzenie procesu. Z kolei siarka, występująca często w postaci siarczanów lub siarczków, może tworzyć złożone układy z alkaliami i wapniem, wpływając na bilans siarki w instalacji piecowej.

W kontekście wymagań środowiskowych należy ocenić zawartość pierwiastków śladowych, takich jak chrom, ołów, kadm, rtęć, nikiel czy wanad, które mogą przechodzić do emisji lub do klinkieru. Surowce ilaste pochodzenia przemysłowego, a także materiały z rejonów uprzemysłowionych, często charakteryzują się podwyższonymi stężeniami tych pierwiastków, co wymaga odpowiedniej strategii kontroli i ewentualnego rozcieńczania w mieszance surowcowej.

Znaczenie formy występowania żelaza i krzemionki

W surowcach ilastych istotna jest nie tylko ilość Fe₂O₃ i SiO₂, ale również ich forma mineralna. Tlenki żelaza mogą występować w postaci hematytu, goethytu, limonitu lub mogą być wbudowane w strukturę glinokrzemianową minerałów ilastych. Hematyt i goethyt odgrywają ważną rolę w kształtowaniu barwy klinkieru, a także wpływają na tworzenie fazy C₄AF. Dobre rozprowadzenie i drobne rozdrobnienie minerałów żelazowych sprzyja równomiernemu przebiegowi reakcji w strefie wysokotemperaturowej.

Formy występowania krzemionki są równie ważne. Kwarc jako faza wyraźnie krystaliczna jest stosunkowo odporny na rozpuszczanie w fazie ciekłej i wymaga wyższych temperatur, aby w pełni zareagować z CaO. Natomiast krzemionka występująca w strukturze amorficznej lub słabo krystalicznej (np. w szkłach wulkanicznych, częściowo w popiołach lotnych) jest znacznie bardziej reaktywna. Surowce ilaste o dużym udziale reaktywnej krzemionki mogą umożliwić obniżenie temperatury wypału lub poprawę jakości spieku klinkierowego.

Właściwości fizyczne surowców ilastych i ich wpływ na proces produkcji

Oprócz parametrów chemicznych i mineralogicznych, w praktyce przemysłowej bardzo ważne są właściwości fizyczne surowców ilastych: wilgotność naturalna, gęstość nasypowa, uziarnienie, stopień plastyczności, zdolność do tworzenia grud, a także zachowanie się podczas suszenia i rozdrabniania. Wpływają one na dobór technologii przygotowania surowca, konstrukcję urządzeń oraz koszty eksploatacyjne.

Wilgotność, lepkość i plastyczność

Surowce ilaste charakteryzują się zazwyczaj podwyższoną wilgotnością naturalną oraz zdolnością do wiązania wody w przestrzeniach międzywarstwowych minerałów ilastych. Wysoka zawartość wody zwiększa masę transportową, utrudnia rozdrabnianie i sprzyja sklejaniu się materiału. W skrajnych przypadkach może dochodzić do tworzenia się brył i zatorów w zasobnikach, zsypach oraz podajnikach.

Plastyczność iłów jest korzystna przy niektórych zastosowaniach ceramicznych, lecz w przemyśle cementowym nadmierna plastyczność utrudnia homogenizację i równomierne mieszanie z suchym wapieniem. Zbyt drobne i lepkie frakcje mają tendencję do przyklejania się do powierzchni roboczych, co przyspiesza zużycie elementów roboczych i zwiększa ryzyko przestojów technologicznych.

Z tego względu dobór technologii przygotowania surowca uwzględnia konieczność wstępnego dosuszenia najbardziej wilgotnych iłów, stosowania odpowiednich kruszarek i młynów, a także kontrolowania wilgotności na poszczególnych etapach procesu. Zbyt wysoka wilgotność surowca ilastego w młynie surowcowym może prowadzić do zjawiska tzw. „zabijania młyna”, czyli ograniczenia wydajności na skutek przywierania materiału do bieżni i kul mielących.

Uziarnienie i podatność na rozdrabnianie

Naturalne uziarnienie surowców ilastych zależy od genezy i historii geologicznej złoża. Niektóre iły występują w postaci miękkich, łatwo rozpadających się brył, które po niewielkim rozdrobnieniu przechodzą w drobną frakcję pyłową. Inne, zwłaszcza łupki ilaste i margle zwięzłe, wymagają intensywnego kruszenia i mielenia, z wyższym nakładem energii.

Stopień rozdrobnienia surowca ilastego ma bezpośredni wpływ na jakość mieszanki surowcowej i skuteczność procesu homogenizacji. Im bardziej jednorodne uziarnienie i wyższa powierzchnia właściwa składników, tym łatwiej uzyskać równomierny skład chemiczny w całym strumieniu surowca podawanego do pieca. W praktyce dąży się do takiego doboru układu kruszenia i mielenia, aby ziarna frakcji ilastej i wapiennej miały zbliżoną granulację końcową, co zapobiega segregacji materiału podczas transportu i składowania.

Wielkość cząstek wpływa także na kinetykę reakcji w piecu obrotowym. Drobniejsze cząstki szybciej reagują z CaO, umożliwiając pełniejsze wykorzystanie ciepła i obniżenie udziału fazy wolnego wapna w klinkierze. Zbyt grube frakcje ilaste mogą pozostać częściowo nieprzereagowane, tworząc w strukturze klinkieru obszary o Nieprawidłowym składzie fazowym, co obniża jakość cementu.

Właściwości termiczne i skurczowe

Surowce ilaste wykazują charakterystyczne przemiany termiczne związane z utratą wody wolnej, dehydroksylacją minerałów ilastych, rozkładem węglanów oraz tworzeniem nowych faz pośrednich. Etapy te są widoczne na termogramach DTA/TG i mają znaczenie przy projektowaniu profilu temperaturowego w wymienniku ciepła oraz w strefie suszenia.

Wraz z ogrzewaniem iły przechodzą przez kilka etapów kurczenia i rozszerzania, zależnych od ich składu mineralnego. Minerały smektytowe i niektóre formy illitu wykazują znaczące skurcze związane z utratą wody międzywarstwowej, co może prowadzić do pękania brył i tworzenia drobniejszej frakcji. Z kolei w zakresie wyższych temperatur (powyżej 800–900°C) następuje częściowe zeszklenie i tworzenie faz reakcyjnych z CaO, co wpływa na powstawanie spieku klinkierowego.

Znajomość tych właściwości pozwala na optymalne rozmieszczenie poszczególnych etapów podgrzewania w instalacji piecowej. Jeżeli surowce ilaste charakteryzują się intensywnymi efektami endotermicznymi w określonym przedziale temperatur, projektant może odpowiednio dobrać liczbę cyklonów w wymienniku ciepła lub parametry suszarni, aby zapewnić pełne odparowanie wilgoci i stabilny przebieg procesu.

Metody badań i oceny jakości surowców ilastych

Rzetelna charakterystyka surowców ilastych wymaga zastosowania zestawu metod analitycznych, obejmujących badania chemiczne, mineralogiczne, fizyczne i termiczne. Wyniki tych badań stanowią podstawę do opracowania receptury mieszanki surowcowej oraz do bieżącej kontroli jakości dostaw z kopalni.

Analiza chemiczna i mineralogiczna

Podstawowym narzędziem oceny chemicznej surowców ilastych jest analiza tlenkowa, wykonywana najczęściej metodą fluorescencji rentgenowskiej (XRF). Pozwala ona na szybkie i stosunkowo dokładne oznaczenie zawartości głównych tlenków (SiO₂, Al₂O₃, Fe₂O₃, CaO, MgO, K₂O, Na₂O, SO₃) oraz wielu pierwiastków śladowych. Dane te są niezbędne do obliczania modułów klinkierowych i korygowania składu mieszanki surowcowej w czasie rzeczywistym.

Dla określenia składu mineralogicznego stosuje się dyfrakcję rentgenowską (XRD), często wspomaganą analizą ilościową metodą Rietvelda. Pozwala to na zidentyfikowanie rodzaju minerałów ilastych, udziału kwarcu, węglanów oraz faz pobocznych. Wiedza o udziale poszczególnych minerałów jest kluczowa przy modelowaniu zachowania surowca w procesie cieplnym oraz przy przewidywaniu ewentualnych problemów technologicznych.

Badania termiczne i właściwości fizyczne

Termiczna analiza różnicowa (DTA) oraz termograwimetria (TG) są stosowane do śledzenia reakcji cieplnych zachodzących w surowcach ilastych podczas ogrzewania. Krzywe DTA/TG pozwalają określić temperatury dehydratacji, dehydroksylacji oraz rozkładu węglanów, a także przybliżoną ilość traconej masy. Dane te są przydatne przy projektowaniu parametrów suszenia i podgrzewania, a także przy ocenie wpływu surowca na całkowite zużycie energii w procesie.

Właściwości fizyczne, takie jak gęstość nasypowa, wilgotność naturalna, rozkład uziarnienia, plastyczność czy skłonność do zbrylania, bada się metodami laboratoryjnymi oraz na podstawie obserwacji eksploatacyjnych. Szczególnie istotne jest określenie charakterystyki uziarnienia po wstępnym kruszeniu i mieleniu, aby dobrać odpowiednie warunki pracy młynów surowcowych i systemów transportu pneumatycznego.

Kontrola ciągła i zarządzanie jakością surowca

Nowoczesne zakłady cementowe wdrażają systemy ciągłej lub półciągłej kontroli jakości surowców, łączące automatyczne próbkowanie, analizę XRF oraz oprogramowanie do sterowania procesem. W przypadku surowców ilastych ma to szczególne znaczenie, ponieważ ich skład może wykazywać większą zmienność w obrębie złoża niż w przypadku wapieni. Monitorowanie zawartości SiO₂, Al₂O₃ i Fe₂O₃ w czasie rzeczywistym umożliwia dynamiczne korygowanie proporcji surowców i utrzymanie stabilnego składu mieszanki surowcowej.

W zarządzaniu jakością kluczowe jest również odpowiednie modelowanie złoża oraz planowanie eksploatacji. Geolodzy i technolodzy współpracują przy tworzeniu modeli 3D złoża, uwzględniających zmienność składu chemicznego i mineralogicznego w przekroju pionowym i poziomym. Na tej podstawie opracowuje się strategię wybierki, minimalizując zmienność składu dostarczanego do zakładu surowca ilastego i optymalizując eksploatację w długim horyzoncie czasowym.

Wpływ surowców ilastych na proces wypału klinkieru i właściwości cementu

Charakter surowców ilastych determinuje przebieg wielu kluczowych zjawisk w procesie wypału klinkieru: od odparowania wody i rozkładu minerałów wstępnych, przez tworzenie fazy ciekłej i spieku, aż po krystalizację zasadniczych faz klinkierowych. Ostatecznie przekłada się to na mikrostrukturę i właściwości mechaniczne cementu portlandzkiego.

Tworzenie fazy ciekłej i spiek klinkierowy

Surowce ilaste bogate w Al₂O₃ i Fe₂O₃ sprzyjają powstawaniu fazy ciekłej w strefie spiekania, ponieważ tlenki te obniżają temperaturę topnienia układu CaO–SiO₂–Al₂O₃–Fe₂O₃. W odpowiednio zaprojektowanej mieszance surowcowej faza ciekła pojawia się w przedziale 1250–1350°C, umożliwiając intensywne reakcje międzyziarnowe i formowanie się alitu (C₃S). Zbyt niski udział tlenków glinu i żelaza może skutkować niewystarczającą ilością fazy ciekłej, utrudniając spiekanie i prowadząc do powstawania tzw. klinkieru „suchego”, o gorszej wytrzymałości.

Z kolei nadmierna ilość składników topiących, w tym alkalii i siarki, może prowadzić do powstawania zbyt dużej ilości fazy ciekłej o wysokiej lepkości, sprzyjającej aglomeracji materiału i tworzeniu narostów na wyłożeniu pieca. W takich warunkach zarządzanie procesem staje się trudne, a ryzyko niekontrolowanych przestojów rośnie. Dlatego charakterystyka surowców ilastych musi uwzględniać nie tylko główne tlenki, ale również składniki śladowe wpływające na właściwości fazy ciekłej.

Skład fazowy klinkieru i właściwości cementu

Proporcje SiO₂, Al₂O₃ i Fe₂O₃ wprowadzone do mieszanki surowcowej przez surowce ilaste określają w dużym stopniu skład fazowy klinkieru. Krzemionka jest podstawą dla tworzenia belitu (C₂S) i alitu (C₃S), natomiast tlenek glinu odpowiada głównie za powstawanie glinianu trójwapniowego (C₃A). Tlenki żelaza, wraz z niewielkim udziałem Al₂O₃, tworzą fazę C₄AF, wpływając na barwę klinkieru oraz częściowo na szybkość hydratacji.

W praktyce wysoka zawartość Al₂O₃ w surowcach ilastych może skutkować zwiększonym udziałem C₃A w klinkierze, co ma implikacje dla odporności siarczanowej cementu oraz jego reaktywności na dodatki mineralne. Z kolei podwyższony poziom Fe₂O₃ sprzyja tworzeniu większej ilości C₄AF, co może nieco obniżać wytrzymałość mechaniczną, ale poprawia spiekalność i obniża wymagane temperatury wypału.

Właściwy dobór i dozowanie surowców ilastych jest zatem jednym z narzędzi inżynierskich do kształtowania właściwości cementu: czasu wiązania, rozwoju wytrzymałości wczesnej i końcowej, ciepła hydratacji czy odporności na czynniki chemiczne. W nowoczesnych cementowniach korekta składu surowców ilastych bywa wykorzystywana do precyzyjnego dostosowania cementu do potrzeb konkretnych zastosowań, takich jak beton wysokowytrzymały, beton masywny czy beton odporny na środowisko agresywne chemicznie.

Aspekty środowiskowe i efektywność energetyczna

Wybór i sposób stosowania surowców ilastych wpływa również na bilans środowiskowy produkcji cementu. Surowce o wysokiej wilgotności zwiększają zapotrzebowanie na ciepło w strefie suszenia i podgrzewania, co przekłada się na większe zużycie paliw oraz wzrost emisji CO₂. Z drugiej strony, materiały zawierające niewielką ilość węglanów, a bogate w reaktywną krzemionkę i glinę, mogą umożliwić obniżenie udziału wapienia w mieszance i tym samym zmniejszenie emisji procesowej CO₂ związanej z rozkładem CaCO₃.

Wprowadzenie do mieszanki surowcowej ubocznych produktów przemysłowych o charakterze ilastym lub glinokrzemianowym pozwala z jednej strony zagospodarować odpady, a z drugiej – ograniczyć eksploatację złóż naturalnych. Niezbędne jest jednak zapewnienie, że zawartość metali ciężkich i innych substancji potencjalnie niebezpiecznych pozostanie na poziomie akceptowalnym zarówno z punktu widzenia emisji, jak i jakości klinkieru oraz bezpieczeństwa użytkowania cementu.

Surowce ilaste o korzystnej reaktywności mogą również przyczyniać się do obniżenia temperatury wypału i skrócenia czasu przebywania materiału w strefie spiekania. Przekłada się to na mniejsze zużycie paliwa i redukcję emisji gazów cieplarnianych. Dlatego w wielu projektach modernizacyjnych zakładów cementowych jednym z kluczowych kierunków działań jest optymalizacja składu surowców ilastych oraz zwiększenie udziału wysokoreaktywnych materiałów alternatywnych.

Perspektywy rozwoju wykorzystania surowców ilastych w cementownictwie

Dynamiczne zmiany w otoczeniu regulacyjnym, presja na redukcję emisji CO₂ oraz rosnące wymagania jakościowe względem cementu sprawiają, że rola surowców ilastych podlega ewolucji. Z jednej strony dąży się do maksymalnego wykorzystania lokalnych złóż i optymalnego zarządzania złożem, z drugiej – rośnie zainteresowanie surowcami wtórnymi oraz nowymi strategiami modyfikacji składu klinkieru.

Jednym z kierunków rozwoju jest intensyfikacja badań nad iłami aktywowanymi termicznie jako składnikami cementów o obniżonej zawartości klinkieru. Iły kaolinitowe, po odpowiedniej obróbce cieplnej, mogą stać się wysoko reaktywnymi dodatkami mineralnymi, pozwalającymi na częściowe zastąpienie klinkieru i tym samym redukcję śladu węglowego produktu. Rozwój takich technologii wymaga jednak bardzo dobrej znajomości składu iłów oraz precyzyjnego sterowania parametrami wypału lub kalcynacji.

Innym obszarem jest zaawansowane modelowanie numeryczne procesów zachodzących w instalacjach piecowych, uwzględniające szczegółową charakterystykę surowców ilastych. Dzięki połączeniu danych mineralogicznych, chemicznych i termicznych można symulować zachowanie się mieszanki surowcowej w różnych scenariuszach eksploatacyjnych, co ułatwia optymalizację składu i minimalizację ryzyka zakłóceń produkcji.

Coraz szersze zastosowanie znajdują również systemy monitoringu online i uczenia maszynowego, które analizują w czasie rzeczywistym dane z laboratoriów, pieca i młynów. Algorytmy te uczą się zależności między właściwościami surowców ilastych a parametrami procesu i jakością klinkieru, umożliwiając automatyczne korekty składu mieszanki. W takim podejściu surowiec ilasty przestaje być jedynie biernym składnikiem mieszanki, a staje się aktywnym elementem zintegrowanego, sterowanego cyfrowo systemu produkcyjnego.

Znaczenie surowców ilastych w przemyśle cementowym pozostaje więc fundamentalne, a ich pogłębiona charakterystyka – zarówno dla surowców naturalnych, jak i wtórnych – stanowi jeden z kluczowych warunków rozwoju bardziej efektywnych, niskoemisyjnych i zrównoważonych technologii wytwarzania cementu.