Ceramika filtracyjna to wyspecjalizowana grupa materiałów ceramicznych, których głównym zadaniem jest separacja cząstek stałych z cieczy i gazów, a także oczyszczanie stopionych metali, powietrza procesowego czy wody. Łączy w sobie klasyczne cechy ceramiki – wysoką odporność termiczną, chemiczną i mechaniczną – z kontrolowaną porowatością, precyzyjnie dobraną do konkretnego procesu filtracji. Dzięki temu staje się kluczowym elementem wielu nowoczesnych instalacji przemysłowych, pozwalając poprawić jakość produktów, zwiększyć bezpieczeństwo pracy oraz ograniczyć negatywny wpływ produkcji na środowisko.

Charakterystyka i rodzaje ceramiki filtracyjnej

Ceramika filtracyjna jest materiałem o strukturze porowatej, w której objętość porów może sięgać nawet 80% całkowitej objętości wyrobu. Pory te mogą mieć zróżnicowany kształt, wielkość i rozkład, co pozwala projektować filtry o bardzo konkretnym przeznaczeniu. W odróżnieniu od klasycznych elementów ceramicznych, gdzie porowatość jest raczej wadą, tutaj staje się najważniejszym atutem, decydującym o właściwościach użytkowych.

Pod względem składu ceramika filtracyjna bazuje zwykle na tlenkach metali oraz związkach krzemianowych. Do najczęściej stosowanych surowców należą:

- tlenek glinu (alumina, Al₂O₃) – stosowany w filtrach wysokotemperaturowych, odpornych na działanie agresywnych stopów metali oraz erozję;

- tlenek cyrkonu (ZrO₂) – wykorzystywany tam, gdzie wymagana jest bardzo wysoka wytrzymałość mechaniczna i odporność szokowa;

- węglik krzemu (SiC) – charakteryzujący się wysoką przewodnością cieplną, odpornością na szoki termiczne i dobrą odpornością chemiczną;

- krzemionka (SiO₂) i mulit – używane m.in. w filtrach do temperatur średnich i wysokich, szczególnie w odlewnictwie;

- kompozyty tlenkowe – łączące różne fazy ceramiczne, pozwalające dostosować własności mechaniczne i termiczne do konkretnych zastosowań.

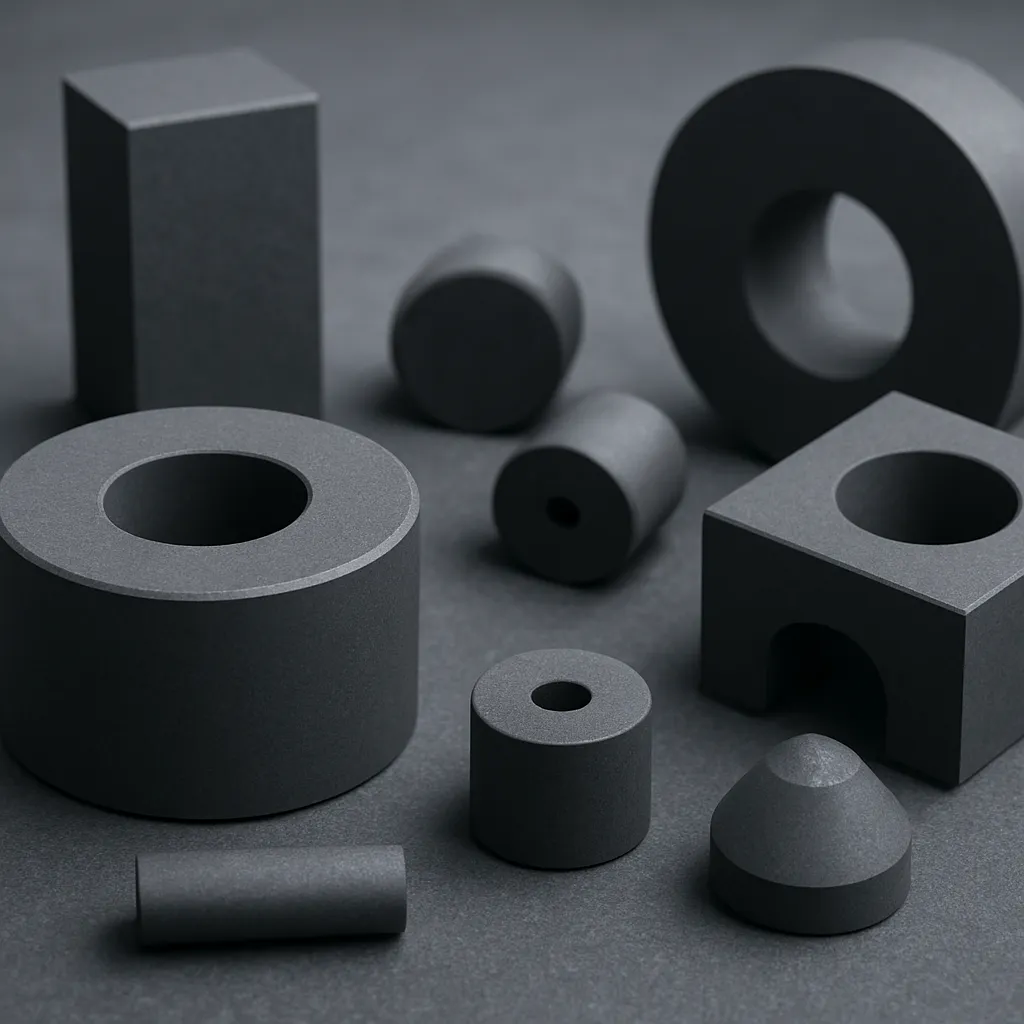

Istnieje kilka głównych typów struktur ceramiki filtracyjnej:

- filtry piankowe – wytwarzane na bazie gąbek polimerowych, których struktura jest odwzorowywana w ceramice; tworzą przestrzenną sieć kanałów i komórek, idealnych do filtracji stopionych metali;

- filtry świecowe (patronowe) – cylindryczne, rurkowe lub prętowe elementy porowate, używane głównie do filtracji gazów oraz cieczy procesowych;

- filtry płytowe – płyty porowate, umieszczane w obudowach filtracyjnych, stosowane do oczyszczania cieczy, gazów i zawiesin;

- membrany ceramiczne – cienkie warstwy porowatego materiału na nośniku mechanicznym, przeznaczone do mikro-, ultra- i nanofiltracji, a także procesów membranowych w technice separacji;

- elementy strukturalne o porowatości gradientowej – gdzie rozmiar porów zmienia się wzdłuż przekroju, umożliwiając stopniowe oczyszczanie medium.

Oprócz zdolności filtracyjnych istotnym atutem jest wysoka trwałość. Ceramika filtracyjna cechuje się dużą odpornością na ścieranie, korozję, działanie wysokich temperatur oraz wielu agresywnych związków chemicznych. W odróżnieniu od filtrów polimerowych lub papierowych może być regenerowana, a w wielu przypadkach stosowana przez długi czas bez konieczności wymiany.

Proces produkcji ceramiki filtracyjnej

Wytwarzanie ceramiki filtracyjnej jest procesem złożonym i wymaga precyzyjnego kontrolowania każdego etapu, aby uzyskać zaprojektowaną strukturę porów, wytrzymałość i odporność chemiczną. Choć technologie różnią się szczegółami w zależności od typu filtra, można wyróżnić kilka wspólnych kroków: przygotowanie surowców, formowanie, wytworzenie porowatości, suszenie, spiekanie oraz ewentualne modyfikacje powierzchni.

Przygotowanie surowców i mas ceramicznych

Na początku dobiera się odpowiedni proszek ceramiczny – np. na bazie tlenku glinu, krzemionki czy węglika krzemu – o określanej granulacji, czystości chemicznej i morfologii ziaren. Od tych parametrów zależy późniejsza mikrostruktura materiału, a więc także przepuszczalność i wytrzymałość filtra. Do proszku dodawane są różnego rodzaju dodatki:

- spoiwa organiczne, które nadają masie odpowiednią plastyczność i wytrzymałość przed spiekaniem;

- rozpuszczalniki (zwykle woda lub alkohole), pełniące funkcję nośnika w zawiesinach i szlamach;

- dodatki porotwórcze – substancje, które ulegają spaleniu podczas wypalania, pozostawiając po sobie pory (np. skrobia, polimery, granulki węglowe);

- modyfikatory reologii, umożliwiające kontrolę lepkości i właściwości formowania masy ceramicznej.

Uzyskana mieszanina jest intensywnie mieszana i homogenizowana, często w młynach kulowych, aby uzyskać równomierny rozkład cząstek. Na tym etapie kluczowe jest wyeliminowanie zanieczyszczeń i aglomeratów, które mogłyby powodować wady strukturalne, takie jak pęknięcia czy niejednorodna porowatość.

Formowanie kształtu i generowanie porów

Technika formowania zależy od rodzaju docelowego filtra. Do najważniejszych należą:

- metoda repliki pianki – szeroko stosowana w produkcji filtrów piankowych do odlewania metali; gąbka poliuretanowa lub inny materiał polimerowy jest nasycany zawiesiną ceramiczną, nadmiar szlamu usuwa się przez ściśnięcie, a po wysuszeniu gąbka ulega spaleniu podczas wypalania, pozostawiając trójwymiarową sieć ceramiczną;

- prasowanie – używane do wytwarzania płyt filtracyjnych i elementów o prostszych kształtach; proszek z dodatkami spoiw prasuje się jednostronnie lub izostatycznie, a porowatość kontroluje się poprzez dobór frakcji ziaren i ilość porotwórców;

- wytłaczanie (ekstruzja) – w tym procesie półplastyczna masa ceramiczna jest przepychana przez dyszę, tworząc rurki, pręty lub panele o regularnym przekroju; technika ta jest typowa dla świec filtracyjnych i monolitów kanałowych;

- odlewanie z mas lejnych (slip casting) – przydatne w przypadku bardziej skomplikowanych kształtów; zawiesina ceramiczna wlewana jest do porowatej formy, gdzie następuje odwodnienie i zagęszczenie warstwy ceramicznej;

- druk 3D i metody przyrostowe – coraz częściej stosowane do wytwarzania złożonych struktur o zaprojektowanej topologii porów, niedostępnej w klasycznych metodach formowania.

Porowatość w ceramice filtracyjnej można uzyskać na kilka sposobów. Najczęściej stosowane są dodatki porotwórcze ulegające spaleniu, kontrolowana frakcja ziaren oraz wykorzystanie struktur szablonowych (np. pianka polimerowa jako szkielet). Kluczowe jest osiągnięcie równowagi między wielkością i ciągłością porów a wytrzymałością konstrukcji – im większa porowatość, tym lepsza przepuszczalność, ale na ogół niższa wytrzymałość mechaniczna.

Suszenie i wypalanie (spiekanie)

Po uformowaniu elementy muszą zostać dokładnie wysuszone, aby usunąć rozpuszczalnik i część składników organicznych. Zbyt szybkie suszenie powoduje powstawanie naprężeń i pęknięć, szczególnie w elementach o złożonej geometrii. Proces ten prowadzi się w kontrolowanych warunkach temperatury, wilgotności i cyrkulacji powietrza.

Następnie następuje wypalanie, czyli spiekanie. W piecu ceramicznym stopniowo podnosi się temperaturę, umożliwiając całkowite usunięcie składników organicznych i rozpoczęcie procesu tworzenia się mostków między ziarnami ceramicznymi. Temperatura spiekania, jej czas i atmosfera (utleniająca, obojętna, redukująca) są ściśle dobierane do rodzaju surowca:

- dla filtrów z tlenku glinu i krzemionki stosuje się często temperatury rzędu 1300–1600°C;

- węglik krzemu wymaga innych warunków atmosferycznych i temperatur powyżej 1500°C;

- kompozyty tlenkowe mogą mieć rozbudowane cykle spiekania, aby uzyskać pożądaną mikrostrukturę.

W trakcie spiekania dochodzi do skurczu materiału, densyfikacji ścianek i utrwalenia struktury porowatej. Parametry tego procesu wpływają bezpośrednio na finalną wielkość porów, ich łączność oraz wytrzymałość mechaniczną filtra. Zbyt intensywne spiekanie może zamknąć część porów, ograniczając przepuszczalność, podczas gdy zbyt słabe prowadzi do kruchych, nietrwałych struktur.

Obróbka wykończeniowa i modyfikacje funkcjonalne

Gotowe elementy ceramiczne często poddaje się dodatkowej obróbce: szlifowaniu, kalibrowaniu wymiarów, wykonywaniu otworów montażowych lub wtórnemu łączeniu z metalowymi elementami konstrukcyjnymi. W wielu zastosowaniach stosuje się także powłoki i impregnacje, które dodatkowo modyfikują właściwości powierzchni:

- powłoki hydrofobowe lub hydrofilowe, wpływające na zwilżalność i przepływ cieczy;

- powłoki katalityczne, umożliwiające jednoczesną filtrację i reakcje chemiczne (np. utlenianie zanieczyszczeń);

- impregnacje zwiększające odporność chemiczną lub redukujące erozję ścierną.

Rosnące znaczenie ma także projektowanie ceramiki filtracyjnej z myślą o regeneracji – poprzez dobór struktury i składu materiału tak, aby filtry dobrze znosiły czyszczenie termiczne, chemiczne lub mechaniczne i mogły służyć przez wiele cykli roboczych.

Zastosowania i znaczenie gospodarcze ceramiki filtracyjnej

Ceramika filtracyjna znalazła szerokie zastosowanie w licznych gałęziach przemysłu, od metalurgii, przez energetykę, chemię i farmację, po ochronę środowiska i gospodarkę wodno-ściekową. Jej znaczenie gospodarcze wynika z połączenia niezawodności, trwałości oraz możliwości pracy w ekstremalnych warunkach, w których inne materiały filtracyjne zawodzą.

Odlewnictwo i metalurgia

Jednym z najważniejszych obszarów zastosowań ceramiki filtracyjnej jest odlewnictwo żeliwa, stali i stopów metali nieżelaznych. Filtry piankowe umieszczane w układach wlewowych form odlewniczych zatrzymują wtrącenia niemetaliczne, zanieczyszczenia żużlowe oraz pęcherze gazowe. Efektem jest:

- redukcja liczby wad odlewów, takich jak jamy skurczowe, pęknięcia czy wtrącenia;

- poprawa własności mechanicznych końcowego wyrobu (wyższa wytrzymałość, lepsza plastyczność, większa żywotność elementów maszyn);

- możliwość redukcji masy odlewów i uproszczenia układu wlewowego;

- oszczędność energii dzięki mniejszej ilości odlewów wadliwych i koniecznych przetopień.

W hutnictwie aluminium i jego stopów ceramika filtracyjna jest stosowana w postaci płyt i świec filtracyjnych do oczyszczania ciekłego metalu przed jego odlewaniem ciągłym lub półciągłym. W przypadku stali specjalnych stosuje się ceramiczne filtry o bardzo wysokiej odporności termicznej i chemicznej, zdolne do pracy w ekstremalnych temperaturach i agresywnym środowisku ciekłej stali.

W metalurgii proszków i w produkcji metali wysokiej czystości ceramika filtracyjna pełni także rolę warstwy separacyjnej, umożliwiającej oddzielenie faz stałych od gazowych czy ciekłych i precyzyjne kierowanie procesów syntezy.

Energetyka i przemysł cieplny

W energetyce, zwłaszcza opartej na spalaniu paliw stałych, powstają duże ilości gazów spalinowych obciążonych pyłem, popiołem lotnym i szkodliwymi składnikami chemicznymi. Filtry ceramiczne, szczególnie moduły świecowe, są stosowane w instalacjach odpylania wysokotemperaturowego, gdzie temperatura spalin przekracza możliwości klasycznych filtrów tkaninowych.

Zastosowanie takich filtrów obejmuje:

- elektrociepłownie i elektrownie na węgiel, biomasę oraz paliwa wieloskładnikowe;

- instalacje zgazowania węgla i odpadów;

- spalarnie odpadów komunalnych i przemysłowych;

- systemy oczyszczania gazów procesowych w przemyśle chemicznym.

Ceramika filtracyjna w tych zastosowaniach musi wytrzymywać nie tylko wysokie temperatury, ale również gwałtowne zmiany warunków pracy, oddziaływanie czynników korozyjnych i ściernych oraz częste cykle oczyszczania. Zdolność do pracy w podwyższonej temperaturze umożliwia integrację filtracji z procesami odzysku ciepła, co przynosi wymierne korzyści energetyczne.

Przemysł chemiczny, farmaceutyczny i spożywczy

W przemyśle chemicznym oraz pokrewnych sektorach ceramika filtracyjna występuje często w formie membran i świec filtracyjnych. Stosuje się ją do:

- oczyszczania roztworów reakcyjnych z produktów ubocznych i cząstek katalizatorów;

- separacji faz w procesach chemicznych, np. w hydrometalurgii czy produkcji pigmentów;

- filtracji wstępnej i końcowej wielu produktów farmaceutycznych oraz półproduktów;

- uzdatniania wody procesowej i płukania wrażliwych instalacji produkcyjnych.

W przemyśle spożywczym ceramiczne membrany filtracyjne wykorzystuje się m.in. w filtracji napojów, klarowaniu soków, produkcji win oraz w procesach mikrobiologicznego oczyszczania wody. Odporność termiczna pozwala na skuteczną sterylizację filtrów przez gotowanie, parowanie lub stosowanie agresywnych środków dezynfekcyjnych, co jest kluczowe dla zachowania wymaganych standardów sanitarnych.

Ochrona środowiska i gospodarka wodno-ściekowa

Ceramiczne membrany i moduły filtracyjne zyskały duże znaczenie w oczyszczaniu ścieków komunalnych i przemysłowych. Jedną z popularnych technologii jest membranowy bioreaktor (MBR), w którym klasyczne osadniki zastąpione są układem membran, w tym membran ceramicznych. Zapewniają one:

- wysoki stopień usuwania zawiesiny i mikroorganizmów;

- kompaktowość instalacji w porównaniu z tradycyjnymi oczyszczalniami;

- dłuższą żywotność i stabilność parametrów filtracji niż membrany polimerowe;

- możliwość pracy w obecności czynników chemicznych i w zmiennych warunkach procesowych.

W sektorze uzdatniania wody pitnej ceramika filtracyjna jest wykorzystywana zarówno w dużych zakładach wodociągowych, jak i w mniejszych systemach lokalnych, a nawet w domowych filtrach wysokiej klasy. Dzięki bardzo gęstej strukturze porów możliwe jest skuteczne zatrzymywanie bakterii, cyst i innych mikroorganizmów, bez konieczności stosowania dużych dawek środków chemicznych.

Równie istotne jest zastosowanie ceramiki filtracyjnej w oczyszczaniu ścieków przemysłowych, np. z przemysłu galwanicznego, metalurgicznego czy chemicznego. Porowate elementy ceramiczne umożliwiają separację metali ciężkich, zawiesin mineralnych i trudno rozkładalnych związków organicznych, często w połączeniu z dodatkowymi technikami, takimi jak koagulacja czy adsorpcja.

Filtracja gazów procesowych i powietrza

W wielu zakładach przemysłowych powstają gazy technologiczne, które muszą zostać oczyszczone przed odprowadzeniem do atmosfery lub recyrkulacją w instalacji. Dotyczy to m.in. przemysłu cementowego, produkcji ceramiki, hutnictwa, przemysłu szklarskiego, a także wielu procesów spalania i pirolizy. Ceramiczne świece filtracyjne, panele i monolity stosuje się do odpylania, usuwania mgieł olejowych i aerozoli, a w połączeniu z katalizatorami – także do redukcji związków szkodliwych, takich jak tlenki azotu czy lotne związki organiczne.

Znaczącym obszarem jest także filtracja sprężonego powietrza i gazów technicznych używanych w instalacjach przemysłowych. Niewielkie, ale trwałe wkłady ceramiczne są odporne na wysokie ciśnienia, zmiany temperatury i agresywne czynniki chemiczne, zapewniając długotrwałą pracę bez degradacji właściwości filtracyjnych.

Elektronika, technologie zaawansowane i zastosowania specjalne

W sektorach wysokich technologii, takich jak produkcja półprzewodników, ogniw fotowoltaicznych czy materiałów specjalnych, czystość mediów procesowych ma kluczowe znaczenie. Ceramika filtracyjna, w postaci membran i porowatych elementów konstrukcyjnych, zapewnia ekstremalnie wysoki poziom oczyszczania gazów i cieczy, niezbędny np. w procesach litografii, trawienia chemicznego i osadzania cienkich warstw.

Specjalne rodzaje ceramiki filtracyjnej stosuje się także w systemach ochrony przeciwpożarowej i bezpieczeństwa, np. jako bariery ogniowe i elementy filtrujące gorące gazy w systemach odprowadzania dymu. W przemyśle lotniczym i kosmicznym pojawiają się konstrukcje porowate, które pełnią jednocześnie funkcje filtracyjne, strukturalne i chłodzące, wykorzystując unikalne właściwości przewodzenia ciepła i przepływu gazu przez porowatą strukturę.

Znaczenie ekonomiczne, rozwój technologii i wyzwania

Rozwój ceramiki filtracyjnej wpisuje się w szersze trendy gospodarcze: dążenie do zwiększenia efektywności procesów przemysłowych, poprawy jakości produktów, ograniczenia emisji zanieczyszczeń oraz wydłużenia trwałości instalacji. Mimo że koszt jednostkowy ceramicznych filtrów jest zazwyczaj wyższy niż rozwiązań jednorazowych, korzyści w dłuższej perspektywie czasowej z reguły przewyższają nakłady inwestycyjne.

Korzyści ekonomiczne i efektywność eksploatacyjna

W wielu zastosowaniach kluczowe znaczenie ma długowieczność ceramiki filtracyjnej. Wysoka odporność na ścieranie, korozję i temperaturę sprawia, że filtry mogą pracować przez tysiące godzin, często z możliwością wielokrotnej regeneracji. Ogranicza to koszty przestojów, wymiany materiałów eksploatacyjnych i utylizacji odpadów.

Przykładowe obszary wymiernych korzyści:

- w energetyce – możliwość pracy systemów odpylania w wysokiej temperaturze pozwala wykorzystać ciepło spalin, zmniejszyć zużycie paliw i spełnić wymagające normy emisyjne bez instalowania rozbudowanych i drogich urządzeń pomocniczych;

- w odlewnictwie – wyższa jakość odlewów oznacza mniej braków i przeróbek, co zwiększa wydajność linii produkcyjnych oraz obniża jednostkowy koszt gotowego wyrobu;

- w gospodarce wodno-ściekowej – membrany ceramiczne o długiej trwałości zmniejszają koszty eksploatacji oczyszczalni, co przekłada się na niższe koszty jednostkowe oczyszczania wody;

- w przemyśle chemicznym i farmacji – powtarzalność i odporność filtrów zapewniają stabilną jakość produktów oraz redukują ryzyko zanieczyszczeń krzyżowych.

Na znaczenie ekonomiczne ceramiki filtracyjnej wpływa także coraz ostrzejsze otoczenie regulacyjne. Normy emisji spalin, standardy czystości wody, wymagania dotyczące bezpieczeństwa produktów farmaceutycznych i spożywczych – wszystkie te czynniki skłaniają przedsiębiorstwa do inwestowania w bardziej zaawansowane, trwałe systemy filtracyjne, w których ceramika odgrywa centralną rolę.

Postęp badawczy i rozwój nowych rozwiązań

W ośrodkach badawczych i przemysłowych intensywnie rozwijane są nowe generacje ceramiki filtracyjnej. Dotyczy to zarówno składu materiałowego, jak i struktur geometrycznych. Kierunki rozwoju obejmują m.in.:

- ceramikę funkcjonalną, łączącą filtrację z katalizą, adsorpcją lub przewodnictwem jonowym i elektrycznym;

- membrany o zróżnicowanej wielkości porów, umożliwiające sekwencyjną separację cząstek i substancji rozpuszczonych;

- porowate struktury o projektowanej topologii, wytwarzane metodami przyrostowymi; umożliwia to osiąganie wyjątkowego stosunku wytrzymałości do masy oraz kontrolę przepływu na poziomie mikro- i makroskopowym;

- materiały o zwiększonej odporności na szoki termiczne i chemiczne, co poszerza zakres możliwych warunków pracy filtrów.

Ważnym trendem jest rozwój ceramiki filtracyjnej dostosowanej do procesów przemysłowych związanych z energią odnawialną, gospodarką wodorową i wychwytem CO₂. Porowate struktury ceramiczne są rozważane jako elementy systemów magazynowania energii, elektrolizerów, ogniw paliwowych oraz reaktorów do konwersji paliw i gazów.

Wyzwania technologiczne i środowiskowe

Mimo licznych zalet stosowanie ceramiki filtracyjnej wiąże się z pewnymi wyzwaniami. Jednym z nich jest koszt początkowy i złożoność procesu produkcji. Precyzyjna kontrola mikrostruktury, wysokie temperatury spiekania oraz konieczność wysokiej jakości surowców powodują, że produkcja jest energochłonna i kapitałochłonna.

Drugim istotnym wyzwaniem jest zbalansowanie porowatości i integralności mechanicznej. W niektórych aplikacjach, takich jak filtracja stopionych metali czy wysokociśnieniowych gazów, wymagane są jednocześnie duża przepuszczalność i odporność na obciążenia dynamiczne. Projektowanie materiału, który spełnia obie te grupy wymagań, wymaga zaawansowanej wiedzy materiałoznawczej i inżynierskiej.

Nie można pominąć aspektu środowiskowego: produkcja ceramiki wymaga znacznych ilości energii, a same surowce nie zawsze są łatwo dostępne. Z tego względu rozwija się technologie obniżające temperaturę spiekania (np. przez stosowanie dodatków spiekających), wykorzystujące surowce wtórne lub odpadowe, a także optymalizuje się projekt filtrów tak, aby maksymalnie wydłużyć ich żywotność i ograniczyć konieczność częstej wymiany.

Dodatkowym wyzwaniem jest zagospodarowanie zużytych filtrów ceramicznych. Z jednej strony są one chemicznie stabilne, z drugiej – często zawierają zaadsorbowane zanieczyszczenia lub osady niebezpieczne. Możliwe kierunki to recykling materiałowy, rozdrabnianie i wykorzystanie jako kruszywo w materiałach konstrukcyjnych, a także odpowiedzialne unieszkodliwianie w specjalistycznych instalacjach.

Perspektywy rozwoju i miejsce ceramiki filtracyjnej w nowoczesnym przemyśle

W miarę jak gospodarka przechodzi transformację w kierunku większej efektywności zasobowej, gospodarki obiegu zamkniętego oraz zmniejszenia emisji, zapotrzebowanie na zaawansowane systemy separacji i oczyszczania będzie rosło. Ceramika filtracyjna, dzięki swojej trwałości i odporności, staje się jednym z kluczowych narzędzi realizacji tych celów. Można oczekiwać dalszego umacniania jej pozycji w branżach związanych z:

- produkcją czystych nośników energii, w tym wodoru i biogazu;

- uzdatnianiem i ponownym wykorzystaniem wody przemysłowej i komunalnej;

- kontrolą emisji z zakładów ciężkiego przemysłu;

- zwiększaniem niezawodności i czystości procesów w przemyśle spożywczym, farmaceutycznym i elektronicznym.

W międzynarodowym podziale ról gospodarczych rośnie znaczenie producentów specjalistycznych wyrobów ceramicznych, w tym filtrów. Tworzy to szansę dla krajów dysponujących silnym zapleczem naukowo-technicznym i przemysłem ceramicznym na wyspecjalizowanie się w projektowaniu i produkcji zaawansowanych systemów filtracyjnych. Konkurencyjność w tym sektorze zależeć będzie nie tylko od kosztu wyrobu, ale przede wszystkim od poziomu innowacyjności, jakości, możliwości integracji z instalacjami klienta oraz wsparcia technicznego.

Dalszy rozwój ceramiki filtracyjnej będzie prawdopodobnie związany z łączeniem jej z innymi materiałami i technologiami – metalami, polimerami, nanomateriałami oraz technikami cyfrowego projektowania i monitorowania pracy filtrów. Inteligentne systemy zarządzania procesem filtracji, wykorzystujące czujniki i algorytmy analizy danych, pozwolą lepiej wykorzystać potencjał materiałów ceramicznych, minimalizując zużycie energii i maksymalizując efektywność separacji. Ceramika filtracyjna pozostanie jednym z tych obszarów techniki, w których tradycyjny materiał, znany ludzkości od tysiącleci, zyskuje nowe, wysoce zaawansowane oblicze dzięki współczesnej nauce i inżynierii.