Systemy automatycznej kontroli młynów cementu

Automatyczna kontrola młynów cementu stała się jednym z kluczowych obszarów modernizacji zakładów przemysłu cementowego, ponieważ to właśnie w obszarze przemiału powstają największe koszty energetyczne i pojawia się najwięcej zmiennych wpływających…

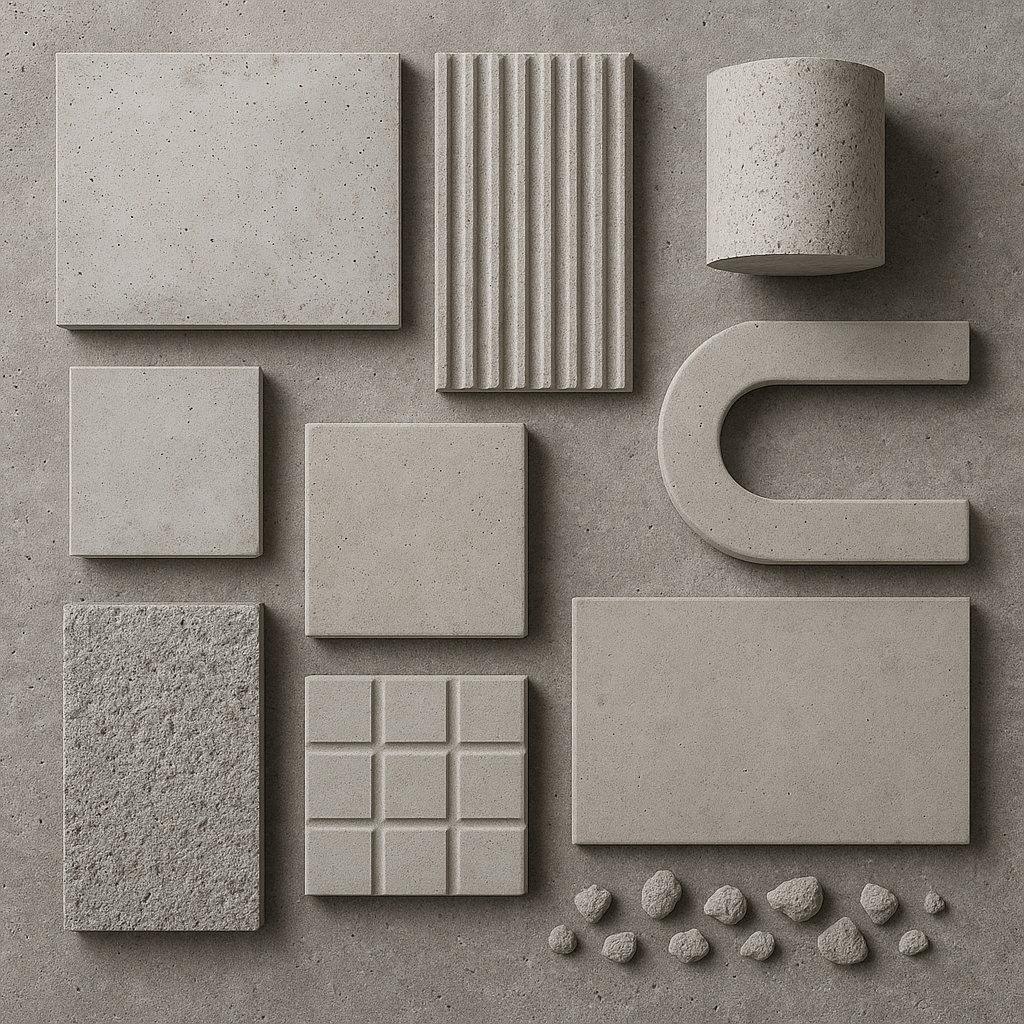

Zastosowanie wapienia wysokiej czystości w produkcji cementu

Wapień wysokiej czystości od dekad pozostaje jednym z najważniejszych surowców mineralnych wykorzystywanych w przemyśle cementowym. Jego znaczenie wykracza daleko poza rolę zwykłego wypełniacza – w nowoczesnych zakładach produkcyjnych stanowi on…

Odsiarczanie spalin w instalacjach cementowych

Odsiarczanie spalin w instalacjach cementowych stało się jednym z kluczowych zagadnień technologicznych i środowiskowych w sektorze materiałów budowlanych. Produkcja klinkieru cementowego wiąże się z emisją znaczących ilości tlenków siarki, które…

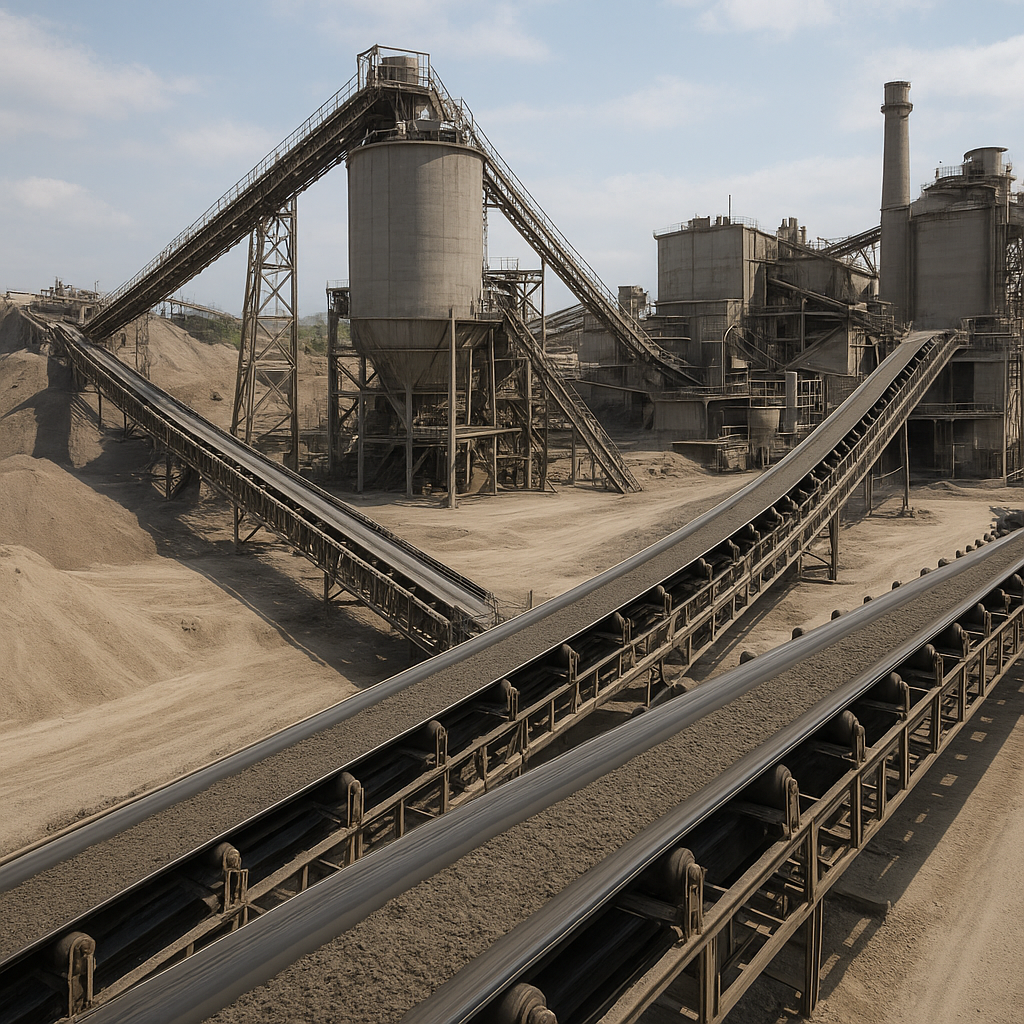

Rola przenośników taśmowych w transporcie materiałów w cementowniach

Przemysł cementowy należy do najbardziej wymagających sektorów pod względem logistyki wewnętrznej oraz ciągłości dostaw materiałów. Ogromne ilości surowców, półproduktów i gotowego klinkieru muszą być przemieszczane w sposób nieprzerwany, precyzyjny i…

Wpływ składu chemicznego surowców na powstawanie faz klinkierowych

Produkcja klinkieru portlandzkiego stanowi serce przemysłu cementowego, a jego właściwości użytkowe zależą w ogromnym stopniu od składu chemicznego surowców oraz przebiegu procesu wypalania. Odpowiednie dobranie proporcji głównych tlenków: wapnia, krzemionki,…

Bezpieczeństwo pracy w cementowniach – analiza zagrożeń

Bezpieczeństwo pracy w cementowniach stanowi kluczowy element zarządzania każdym zakładem przemysłowym tej branży. Złożoność procesów technologicznych, wysoka energochłonność oraz obecność licznych instalacji mechanicznych, cieplnych i elektrycznych powodują, że analiza zagrożeń…

Nowoczesne metody chłodzenia klinkieru

Proces chłodzenia klinkieru stanowi jeden z kluczowych etapów produkcji cementu portlandzkiego. To właśnie w chłodnicy decyduje się ostateczna struktura fazowa, reaktywność i mielalność klinkieru, a także sprawność energetyczna całej linii…

Zastosowanie systemów MES w zarządzaniu produkcją cementu

Systemy MES (Manufacturing Execution Systems) coraz częściej stają się kluczowym elementem architektury informatycznej nowoczesnych zakładów cementowych. Łącząc warstwę sterowania procesem z poziomem planowania i rozliczania produkcji, umożliwiają przejrzyste zarządzanie przepływem…

Technologia produkcji cementu białego

Produkcja cementu białego stanowi jedno z najbardziej zaawansowanych technologicznie zagadnień w przemyśle materiałów budowlanych. Wymaga ona precyzyjnego doboru surowców, zaawansowanych metod wypału oraz ścisłej kontroli zanieczyszczeń barwiących. W przeciwieństwie do…

Wpływ granulacji surowców na proces wypału

Proces wypału klinkieru cementowego jest jednym z kluczowych etapów produkcji cementu, a jego stabilność, efektywność energetyczna oraz jakość produktu końcowego są w znacznym stopniu determinowane przez właściwości surowców. Jednym z…

Diagnostyka drganiowa urządzeń w przemyśle cementowym

Diagnostyka drganiowa w zakładach przemysłu cementowego stała się jednym z kluczowych narzędzi utrzymania ruchu, pozwalając na znaczące ograniczenie nieplanowanych postojów, kosztownych awarii oraz uszkodzeń wtórnych, które mogą prowadzić do zagrożeń…

Młyny walcowe – budowa, zasada działania i zastosowanie

Młyny walcowe stanowią jedno z kluczowych urządzeń w nowoczesnych zakładach przemysłu cementowego, gdzie od ich sprawności i jakości pracy zależy efektywność całego ciągu technologicznego. W porównaniu z klasycznymi młynami kulowymi,…

Wykorzystanie popiołów lotnych w cementach mieszanych

Rosnące wymagania dotyczące efektywności produkcji, trwałości infrastruktury oraz redukcji emisji CO₂ powodują, że przemysł cementowy intensywnie poszukuje możliwości modyfikacji składu cementu. Jednym z najważniejszych kierunków jest zastępowanie części klinkieru cementowego…

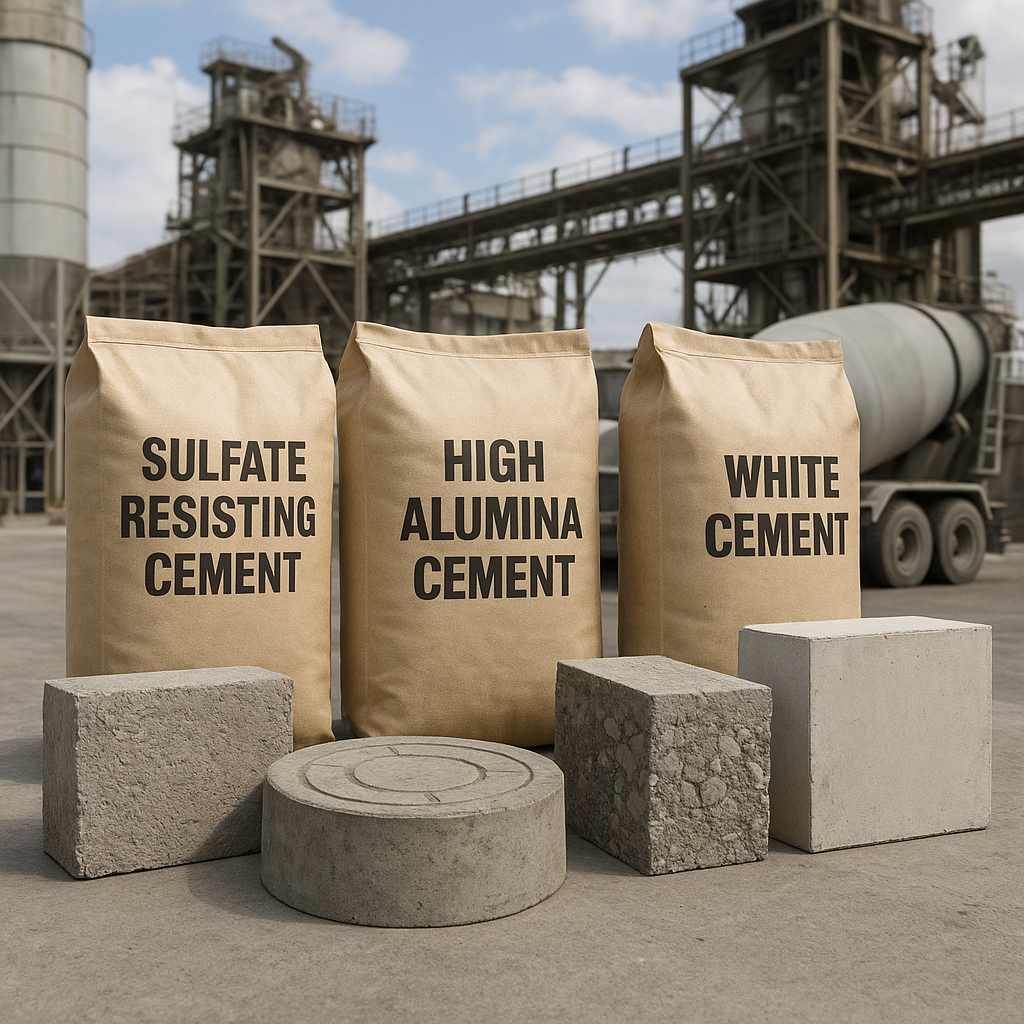

Przegląd rodzajów cementów specjalnych i ich zastosowań

Rozwój nowoczesnego budownictwa oraz infrastruktury wymusił powstanie i upowszechnienie całej gamy cementów o właściwościach wykraczających poza możliwości standardowego cementu portlandzkiego. Współczesny przemysł cementowy produkuje materiały dostosowane do szczególnych warunków eksploatacji:…

Techniki ograniczania NOx w procesie wypału klinkieru

Proces wypału klinkieru cementowego jest jednym z najbardziej energochłonnych etapów w całym łańcuchu produkcji cementu i jednocześnie kluczowym źródłem emisji zanieczyszczeń gazowych do atmosfery. Wśród nich szczególne znaczenie mają tlenki…

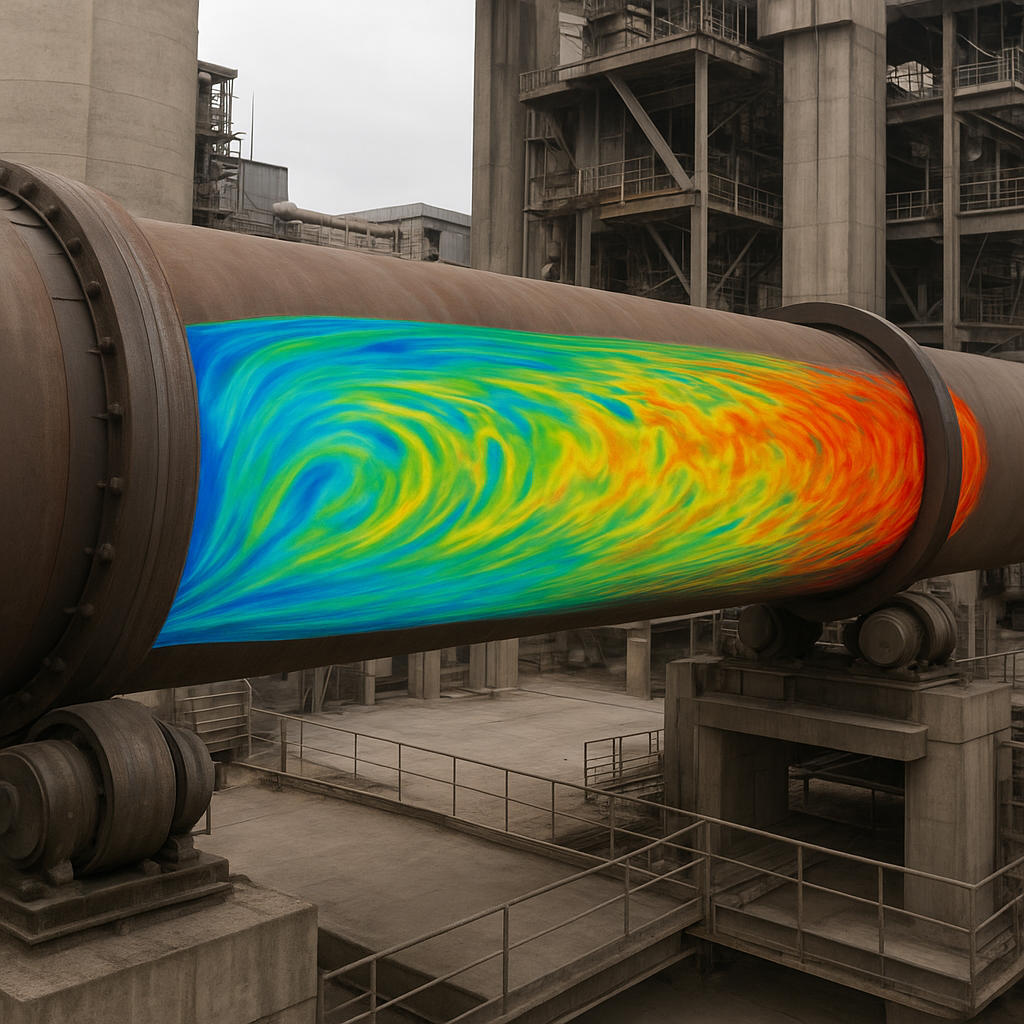

Modelowanie CFD w analizie przepływu gazów w piecu obrotowym

Analiza przepływu gazów w piecu obrotowym z wykorzystaniem modelowania CFD jest jednym z kluczowych narzędzi wspierających rozwój przemysłu cementowego. Technologia ta pozwala lepiej zrozumieć mechanizmy wymiany ciepła i masy, zoptymalizować…

Optymalizacja pracy separatorów dynamicznych

Efektywność procesu mielenia w przemyśle cementowym w ogromnym stopniu zależy od sprawności układów klasyfikacji ziaren, a kluczowym elementem tych układów są separatory dynamiczne. To właśnie one decydują o tym, jaka…

Wpływ dodatków mineralnych na właściwości cementu

Przemysł cementowy stanowi fundament współczesnego budownictwa, a jego rozwój coraz silniej wiąże się z poszukiwaniem rozwiązań ograniczających zużycie surowców naturalnych i emisję CO₂. Jednym z kluczowych kierunków tych zmian jest…

Zastosowanie konwerterów częstotliwości w napędach przemysłowych cementowni

Proces wytwarzania cementu należy do najbardziej energochłonnych gałęzi przemysłu, a napędy elektryczne stanowią jeden z kluczowych elementów infrastruktury technicznej cementowni. Rosnące wymagania w zakresie efektywności energetycznej, stabilności jakości produktu oraz…

Innowacje w projektowaniu chłodników klinkieru

Rozwój przemysłu cementowego coraz wyraźniej koncentruje się na poprawie efektywności energetycznej, ograniczeniu emisji oraz zwiększeniu niezawodności kluczowych węzłów technologicznych. Jednym z nich jest chłodnik klinkieru – urządzenie, które łączy w…

Zastosowanie analiz online w kontroli procesu wypału

Kontrola procesu wypału w przemyśle cementowym przeszła w ostatnich dekadach radykalną transformację – od ręcznych, okresowych pomiarów do zintegrowanych, cyfrowych systemów monitoringu w czasie rzeczywistym. Kluczową rolę odegrały tu zaawansowane…

Wpływ temperatury płomienia na powstawanie faz klinkierowych

Proces wypalania klinkieru cementowego jest jednym z najbardziej wrażliwych etapów produkcji cementu, a kluczowym parametrem decydującym o przebiegu reakcji mineralogicznych jest temperatura płomienia w piecu obrotowym. Od jej poziomu, stabilności…

Nowe trendy w projektowaniu materiałów cementowych

Przemysł cementowy przechodzi dynamiczną transformację, napędzaną rosnącymi wymaganiami środowiskowymi, koniecznością redukcji emisji CO₂ oraz potrzebą poprawy trwałości i funkcjonalności konstrukcji. Zmienia się nie tylko technologia produkcji klinkieru czy sposób zarządzania…

Systemy mieszania surowców w homogenizatorach

Homogenizacja mieszanki surowcowej stanowi jeden z kluczowych etapów procesu produkcji klinkieru portlandzkiego. Jakość i stabilność parametrów mieszanki trafiającej do pieca obrotowego bezpośrednio decyduje o stabilności wypału, zużyciu paliwa, emisjach zanieczyszczeń…

Rola młynów surowcowych w stabilizacji składu mieszanki

Stabilność składu mieszanki surowcowej jest jednym z kluczowych warunków uzyskania powtarzalnych parametrów klinkieru, a w konsekwencji wysokiej jakości cementu. W całym ciągu technologicznym zakładu cementowego to właśnie młyny surowcowe pełnią…

Recykling betonu i jego wpływ na rynek cementowy

Transformacja sektora budowlanego staje się jednym z kluczowych wyzwań dla gospodarki niskoemisyjnej, a przemysł cementowy znajduje się w samym centrum tego procesu. Recykling betonu, niegdyś postrzegany głównie jako sposób na…

Zarządzanie energią w zakładach produkcji cementu

Efektywne zarządzanie energią w zakładach produkcji cementu staje się jednym z kluczowych czynników przewagi konkurencyjnej branży oraz warunkiem jej dalszego rozwoju. Produkcja klinkieru cementowego należy do najbardziej energochłonnych procesów przemysłowych,…

Trwałość konstrukcji betonowych w środowisku agresywnym

Trwałość konstrukcji betonowych w środowisku agresywnym stanowi kluczowy obszar badań i praktyki inżynierskiej, ściśle powiązany z rozwojem przemysłu cementowego oraz optymalizacją składu betonu. Wraz ze wzrostem wymagań dotyczących niezawodności obiektów…

Zastosowanie analizatorów promieniowania rentgenowskiego w kontroli składu surowców

Kontrola jakości surowców w przemyśle cementowym jest jednym z kluczowych elementów zapewnienia stabilnych parametrów produkcji, wysokiej wytrzymałości betonu oraz optymalnych kosztów wytwarzania klinkieru. Jedną z najważniejszych technologii, które umożliwiają precyzyjne,…

Transport pneumatyczny surowców w cementowniach

Transport pneumatyczny surowców stał się jednym z kluczowych rozwiązań inżynieryjnych w nowoczesnych cementowniach, zastępując lub uzupełniając klasyczne systemy przenośników mechanicznych. Umożliwia on sprawne, czyste i precyzyjne przemieszczanie materiałów sypkich na…

Wykorzystanie sztucznej inteligencji w optymalizacji produkcji cementu

Dynamiczny rozwój technologii cyfrowych sprawia, że przemysł cementowy wchodzi w nową erę zarządzania procesem produkcyjnym. Tradycyjne metody optymalizacji, oparte głównie na doświadczeniu personelu i statycznych modelach, ustępują miejsca podejściu wspieranemu…

Metody kontroli jakości klinkieru w laboratoriach cementowych

Kontrola jakości klinkieru w laboratoriach cementowych stanowi kluczowy element zapewnienia stabilnych parametrów wytrzymałościowych betonu, optymalnych kosztów produkcji i zgodności z wymaganiami norm. Precyzyjny dobór składu surowcowego, kontrola procesu wypału oraz…

Proces kalcynacji i jego wpływ na jakość cementu

Proces kalcynacji stanowi kluczowy etap w technologii produkcji cementu portlandzkiego, decydujący zarówno o parametrach jakościowych klinkieru, jak i o efektywności energetycznej całego zakładu. To właśnie w piecu obrotowym i wstępnym…

Surowce mineralne w procesie produkcji cementu portlandzkiego

Proces wytwarzania cementu portlandzkiego jest jednym z kluczowych ogniw współczesnej gospodarki materiałów budowlanych. To właśnie od jakości i właściwego doboru surowców mineralnych zależą parametry użytkowe cementu, jego trwałość, energochłonność procesu…

Techniki monitorowania temperatury w piecu obrotowym

Precyzyjne monitorowanie temperatury w **piecu** obrotowym stanowi jeden z kluczowych elementów stabilnej i efektywnej produkcji klinkieru cementowego. Od jakości pomiaru zależy możliwość utrzymania optymalnego profilu cieplnego, ograniczenia zużycia paliw, minimalizacji…

Innowacyjne rozwiązania dla młynów pionowych

Przemysł cementowy stoi przed koniecznością jednoczesnego zwiększania efektywności produkcji, redukcji kosztów operacyjnych oraz ograniczenia oddziaływania na środowisko. W tym kontekście szczególne znaczenie zyskują młyny pionowe, które w wielu cementowniach zastępują…

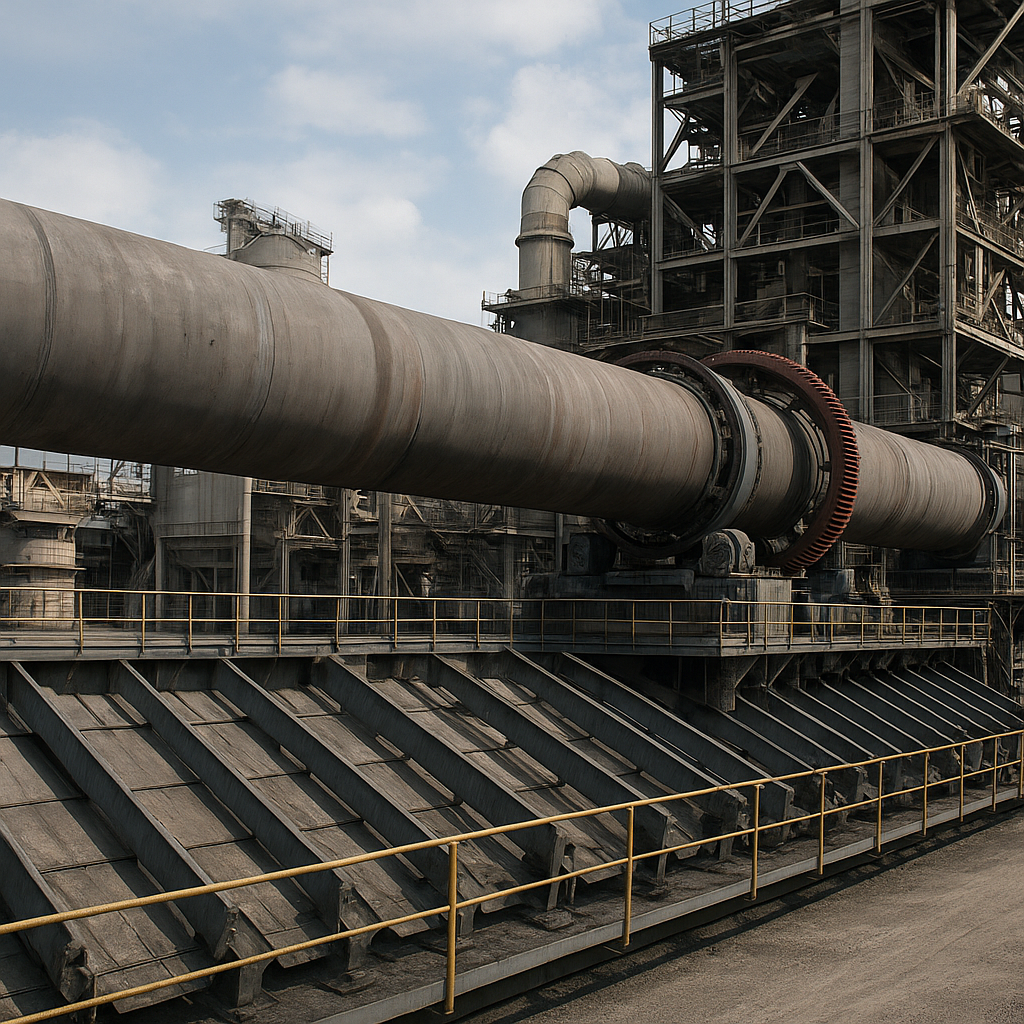

Charakterystyka pieców wielostrefowych do wypału klinkieru

Proces wypału klinkieru cementowego należy do najbardziej energochłonnych i technologicznie złożonych operacji w przemyśle materiałów budowlanych. Kluczową rolę odgrywają w nim piece wielostrefowe, których konstrukcja, sposób prowadzenia procesu oraz integracja…

Zintegrowane systemy sterowania linią produkcyjną cementu

Automatyzacja procesów w przemyśle cementowym stała się jednym z kluczowych czynników przewagi konkurencyjnej zakładów produkcyjnych. Coraz bardziej złożone wymagania jakościowe, presja na redukcję kosztów energii oraz wymogi środowiskowe powodują, że…

Rola gipsu w procesie tworzenia spoiwa cementowego

Proces wytwarzania cementu portlandzkiego to złożony ciąg operacji fizycznych i chemicznych, wśród których szczególne miejsce zajmuje kontrola czasu wiązania oraz przebiegu hydratacji. Kluczową rolę w tym obszarze odgrywa gips –…

Zastosowanie robotyki w utrzymaniu ruchu w cementowniach

Rozwój robotyki przemysłowej coraz wyraźniej zmienia oblicze zakładów produkcyjnych, a cementownie należą do tych gałęzi przemysłu, w których automatyzacja może przynieść wyjątkowo duże korzyści. Środowisko o wysokiej temperaturze, zapyleniu, obecności…

Wpływ wilgotności surowców na proces wypału klinkieru

Kontrola wilgotności surowców stosowanych do produkcji klinkieru cementowego jest jednym z kluczowych czynników wpływających na efektywność energetyczną, stabilność procesu oraz powtarzalność parametrów jakościowych gotowego cementu. Choć w wielu zakładach zagadnienie…

Badania nad trwałością betonów wysokowytrzymałych

Trwałość betonów wysokowytrzymałych stanowi jedno z kluczowych zagadnień współczesnej inżynierii materiałowej oraz przemysłu cementowego. Wraz ze wzrostem wymagań dotyczących długoletniej eksploatacji obiektów infrastrukturalnych, energetycznych i przemysłowych, rośnie potrzeba precyzyjnego poznania…

Nowoczesne systemy filtracji pyłów w cementowniach

Przemysł cementowy pozostaje jednym z filarów globalnej gospodarki, ale też jednym z najbardziej wymagających pod względem ochrony środowiska i bezpieczeństwa pracy. Produkcja klinkieru i cementu generuje znaczne ilości pyłów mineralnych,…

Wykorzystanie odpadów przemysłowych jako surowców do produkcji cementu

Przemysł cementowy odgrywa kluczową rolę w rozwoju infrastruktury, ale jednocześnie jest jednym z najbardziej energochłonnych i emisyjnych sektorów gospodarki. Poszukiwanie rozwiązań ograniczających zużycie surowców naturalnych oraz emisję gazów cieplarnianych stało…

Trendy digitalizacji w zakładach cementowych

Transformacja cyfrowa w przemyśle cementowym przyspiesza z roku na rok, zmieniając sposób projektowania, prowadzenia i optymalizowania produkcji klinkieru oraz cementu. Zakłady cementowe, dotychczas kojarzone z ciężkim, energochłonnym przemysłem, stają się…

Zastosowanie paliw alternatywnych w produkcji cementu

Rosnące wymagania środowiskowe, potrzeba ograniczenia kosztów produkcji oraz presja regulacyjna sprawiają, że przemysł cementowy coraz intensywniej sięga po paliwa alternatywne. Wykorzystanie odpadów jako substytutu paliw kopalnych przynosi szereg korzyści: zmniejsza…

Analiza emisji CO₂ w cementowniach i metody jej redukcji

Produkcja cementu stanowi fundament współczesnej infrastruktury, lecz jednocześnie jest jednym z najbardziej emisyjnych segmentów przemysłu ciężkiego. Zrozumienie źródeł powstawania emisji CO₂ w cementowniach oraz skutecznych metod ich redukcji staje się…

Zrównoważone technologie w przemyśle cementowym

Transformacja przemysłu cementowego stała się jednym z kluczowych wyzwań dla gospodarki opartej na zasadach zrównoważonego rozwoju. Produkcja cementu jest niezbędna dla infrastruktury, budownictwa i energetyki, a jednocześnie odpowiada za znaczną…

Optymalizacja procesów mielenia w młynach kulowych

Efektywne mielenie w młynach kulowych stanowi kluczowy element łańcucha produkcji klinkieru i cementu, warunkując zarówno parametry jakościowe gotowego produktu, jak i całkowite koszty wytwarzania. Odpowiednio zaprojektowany i prowadzony proces mielenia…

Wpływ jakości wapienia na parametry cementu

Jako główny surowiec do produkcji klinkieru portlandzkiego, wapienie w sposób bezpośredni determinują charakterystykę powstającego cementu – od parametrów wytrzymałościowych, przez urabialność, aż po trwałość w warunkach eksploatacyjnych. Zrozumienie zależności między…