Biopolimer PHB to wyjątkowy materiał, który łączy w sobie cechy tradycyjnych tworzyw sztucznych z możliwością pełnego rozkładu w środowisku naturalnym. Został odkryty już w pierwszej połowie XX wieku, jednak dopiero rozwój biotechnologii i rosnąca presja regulacyjna związana z ograniczaniem odpadów z tworzyw sztucznych sprawiły, że zaczął być postrzegany jako realna alternatywa dla polimerów pochodzących z ropy naftowej. PHB należy do rodziny poliesterów alifatycznych syntetyzowanych przez mikroorganizmy i jest magazynowany wewnątrz ich komórek jako materiał zapasowy. Z punktu widzenia przemysłu wyróżnia się tym, że jego właściwości mechaniczne są zbliżone do popularnych tworzyw, takich jak polipropylen, przy jednoczesnej wysokiej biodegradowalności oraz pochodzeniu z odnawialnych surowców. W dalszej części tekstu omówione zostaną szczegółowo jego właściwości, procesy wytwarzania, zastosowania w różnych branżach oraz znaczenie gospodarcze i perspektywy rozwoju.

Charakterystyka i właściwości biopolimeru PHB

PHB (poli(3-hydroksymaślan), ang. poly(3-hydroxybutyrate)) należy do grupy poliesterów zwanych PHA (polihydroksyalkanianami), które są naturalnie syntetyzowane przez liczne gatunki bakterii. Wytwarzają je między innymi bakterie z rodzajów Ralstonia, Cupriavidus, Alcaligenes czy Bacillus. Struktura chemiczna PHB jest stosunkowo prosta – jest to liniowy poliester zbudowany z powtarzających się jednostek 3‑hydroksymaślanu. Ta z pozoru prosta budowa przekłada się na zestaw cech, które czynią z niego interesujący materiał konstrukcyjny.

Jedną z kluczowych cech PHB jest jego wysokie uporządkowanie strukturalne. Jest to polimer o dużej krystaliczności, co wpływa zarówno na jego właściwości mechaniczne, jak i na sposób przetwórstwa. W stanie stałym PHB jest stosunkowo twardy i kruchy, a jego temperatura topnienia oscyluje najczęściej w okolicach 170–180°C. Taka temperatura przetwórstwa jest nieco wyższa niż w przypadku niektórych innych biopolimerów, co ma znaczenie przy projektowaniu procesów technologicznych i przy doborze stabilizatorów termicznych.

PHB wykazuje dobre właściwości mechaniczne: wytrzymałość na rozciąganie bywa porównywana z właściwościami tradycyjnego polipropylenu. Moduł sprężystości jest stosunkowo wysoki, co sprawia, że wyroby z czystego PHB są sztywne. Z drugiej strony, niewielkie wydłużenie przy zerwaniu powoduje, że materiał ten może być zbyt kruchy do niektórych zastosowań, szczególnie tam, gdzie wymagane są dobre właściwości udarowe. Dlatego w praktyce przemysłowej PHB często jest modyfikowany, na przykład poprzez tworzenie kopolimerów lub mieszanek z innymi polimerami.

Niezwykle istotną cechą PHB jest jego biodegradowalność. Rozpad makrocząsteczek w warunkach naturalnych zachodzi dzięki działaniu enzymów produkowanych przez bakterie i grzyby obecne w glebie, wodach słodkich i morskich czy kompostach. Degradacja przebiega stosunkowo szybko w warunkach sprzyjających aktywności mikroorganizmów – temperatura, wilgotność i dostęp tlenu są kluczowe. W środowisku kompostowni przemysłowej pełen rozkład może nastąpić w ciągu kilku miesięcy, w glebie lub wodzie zajmuje to zazwyczaj więcej czasu, ale nadal jest nieporównywalnie krótsze niż w przypadku tradycyjnych tworzyw syntetycznych.

W kontekście ochrony środowiska ważna jest także pochodność surowcowa PHB. Wytwarzany jest przez mikroorganizmy z substratów organicznych, najczęściej z cukrów prostych lub kwasów tłuszczowych pochodzenia roślinnego, więc wpisuje się w koncepcję gospodarki obiegu zamkniętego. Możliwość wykorzystania odpadów rolniczych jako źródła węgla do biosyntezy dodatkowo zwiększa jego potencjał środowiskowy. Zamiast eksploatować nieodnawialne zasoby ropy naftowej, można sięgnąć po surowce odnawialne, a nawet po produkty uboczne wielu procesów przemysłowych.

PHB wyróżnia się również bardzo dobrą biorozpuszczalnością w organizmie żywym i biokompatybilnością. Rozkłada się na nieszkodliwe metabolity, przede wszystkim kwas 3‑hydroksymasłowy, który może być włączany do naturalnych szlaków metabolicznych. Ta właściwość od lat przykuwa uwagę inżynierów biomedycznych, którzy poszukują materiałów do zastosowań wewnątrz ciała człowieka czy zwierząt. Dzięki temu PHB jest postrzegany jako interesujący polimer do produkcji implantów czasowych, nici chirurgicznych czy rusztowań tkankowych.

Istnieją też pewne ograniczenia. Jednym z problemów jest relatywnie wąskie okno przetwórstwa – powyżej temperatury topnienia materiał szybko ulega degradacji termicznej, co obniża jego masę cząsteczkową i pogarsza własności mechaniczne. Dlatego procesy takie jak wytłaczanie czy wtryskiwanie wymagają precyzyjnej kontroli temperatury oraz często zastosowania stabilizatorów. Ponadto czysty PHB jest podatny na zjawisko tzw. starzenia fizycznego, objawiającego się wzrostem krystaliczności w czasie przechowywania, co prowadzi do zwiększenia kruchości wyrobu.

Aby zniwelować ograniczenia, rozwijane są liczne modyfikacje. Powstają kopolimery, na przykład PHBV (polihydroksymaślan-ko-walerianian), w których wprowadzenie innych jednostek monomerowych obniża krystaliczność i podnosi udarność materiału. Innym podejściem jest blendowanie PHB z biopolimerami takimi jak PLA czy skrobia termoplastyczna. Coraz większą rolę odgrywają też nanonapełniacze – np. nanoceluloza czy nanokrzemionka – poprawiające właściwości barierowe i mechaniczne.

Proces wytwarzania i technologie przetwórstwa PHB

Produkcja PHB odbywa się z wykorzystaniem procesów biotechnologicznych i można ją podzielić na kilka głównych etapów: przygotowanie pożywki, hodowlę mikroorganizmów, akumulację polimeru wewnątrz komórek, izolację i oczyszczanie biopolimeru, a następnie etap przetwórstwa do wyrobów końcowych. Przebieg procesu wymaga współdziałania wiedzy z zakresu mikrobiologii, inżynierii bioprocesowej, chemii i technologii tworzyw sztucznych.

Pierwszym krokiem jest dobór odpowiedniego szczepu bakterii zdolnego do efektywnej syntezy PHB. Poszukuje się organizmów, które nie tylko produkują duże ilości polimeru, lecz także dobrze rosną na tanich substratach. W literaturze i praktyce przemysłowej często wykorzystuje się szczepy Cupriavidus necator (dawniej Ralstonia eutropha), a także różne odmiany bakterii glebowych czy morskich. Obecnie coraz częściej stosuje się również mikroorganizmy modyfikowane genetycznie, które charakteryzują się zwiększoną wydajnością biosyntezy oraz możliwością wykorzystania specyficznych surowców, na przykład odpadów przemysłowych zawierających glicerol czy kwasy tłuszczowe.

Pożywka, na której wzrastają bakterie, musi dostarczać źródeł węgla, azotu, fosforu, siarki, mikroelementów i witamin. Kluczowe jest tutaj źródło węgla, ponieważ jego nadmiar w połączeniu z ograniczeniem innych składników odżywczych, szczególnie azotu, sprzyja akumulacji PHB w komórkach. W warunkach takiego „stresu pokarmowego” mikroorganizmy zaczynają magazynować wewnątrz siebie materiał zapasowy w postaci ziarenek polimeru. Można w tym celu używać cukrów prostych (glukozy, sacharozy), hydrolizatów skrobi, melasy buraczanej, a także odpadów z przemysłu spożywczego. Coraz popularniejsze staje się wykorzystanie surowców odpadowych, ponieważ obniża to koszty produkcji i poprawia bilans środowiskowy.

Hodowla prowadzona jest w bioreaktorach, w których kontroluje się parametry takie jak temperatura, pH, natlenienie i stężenie składników odżywczych. Proces może być prowadzony w trybie okresowym, okresowo‑dokarmianym lub ciągłym, w zależności od skali oraz celów produkcji. W trakcie hodowli monitoruje się zawartość PHB w biomase, która może sięgać nawet 70–80% suchej masy komórek, co jest wynikiem bardzo wysokim w porównaniu z innymi produktami biotechnologicznymi.

Po zakończeniu fazy akumulacji następuje etap izolacji polimeru. Tradycyjnie wykorzystuje się metody polegające na rozbiciu komórek, na przykład za pomocą środków chemicznych, enzymatycznych czy metod fizycznych (ultradźwięki, homogenizacja wysokociśnieniowa), a następnie wydzieleniu PHB w formie ciał stałych. Polimer można także ekstrahować z użyciem rozpuszczalników organicznych, takich jak chloroform czy dichlorometan, jednak ze względu na koszty i wymagania związane z ochroną środowiska trwają intensywne prace nad bardziej zrównoważonymi technologiami. Nadają się tu między innymi rozpuszczalniki o niższej toksyczności, dwutlenek węgla w stanie nadkrytycznym czy procesy bazujące na selektywnej hydrolizie ścian komórkowych.

Oczyszczony PHB ma postać proszku lub granulatu, który następnie może być przekształcany w wyroby finalne przy użyciu typowych technik przetwórstwa tworzyw sztucznych. Wytłaczanie jest stosowane do produkcji folii, włókien oraz granulatu modyfikowanego dodatkami. Wtryskiwanie pozwala na formowanie wyrobów o skomplikowanych kształtach – opakowań, elementów technicznych czy komponentów medycznych. Rozdmuchanie folii umożliwia uzyskanie cienkich warstw do zastosowań opakowaniowych, natomiast przędzenie stopowe lub z roztworu używane jest do wytwarzania włókien tekstylnych i medycznych.

Ze względu na wrażliwość PHB na zbyt wysoką temperaturę i na degradację termiczną, linie technologiczne muszą być odpowiednio dostosowane. Konieczne jest stosowanie stabilizatorów termicznych oraz przeciwutleniaczy, które ograniczają rozpad łańcuchów polimeru podczas długotrwałego nagrzewania. Często dobiera się też specjalne śluzy wtryskowe i układy chłodzenia, aby skrócić czas przebywania materiału w strefie wysokiej temperatury. Parametry procesu, takie jak prędkość ślimaka, ciśnienie w cylindrze czy temperatura formy, mają znaczący wpływ na końcowe właściwości mechaniczne i morfologię wyrobu.

Ważnym kierunkiem rozwoju jest integracja produkcji PHB z istniejącymi procesami przemysłowymi. Przykładowo, w zakładach wytwarzających biopaliwa powstają znaczne ilości gliceryny odpadowej, która może być wykorzystana jako substrat dla bakterii produkujących PHB. Podobnie, serwatka z mleczarstwa, melasa z cukrownictwa czy frakcje odpadowe z przetwórstwa skrobi stanowią atrakcyjne źródła węgla. Taka integracja sprzyja nie tylko obniżeniu kosztów produkcji biopolimeru, ale także redukcji ilości trudnych do zagospodarowania odpadów organicznych.

W przemyśle rozwijane są także hybrydowe technologie łączące procesy biotechnologiczne z klasyczną chemią polimerów. Przykładowo, wytworzony biologicznie PHB można modyfikować chemicznie poprzez reakcje z innymi monomerami, tworząc sieciowane materiały o specyficznych właściwościach. Inną ścieżką jest depolimeryzacja PHB do monomerów, które następnie mogą być używane jako surowiec dla syntezy innych, pochodnych polimerów o pożądanych cechach. Takie podejście zwiększa paletę materiałów dostępnych dla przemysłu, zachowując jednocześnie zalety związane z odnawialnym pochodzeniem surowca.

Zastosowania, branże przemysłu i znaczenie gospodarcze PHB

PHB jest materiałem o szerokim spektrum potencjalnych zastosowań. Ze względu na swoje właściwości, a zwłaszcza na biokompatybilność, biodegradowalność i pochodzenie z odnawialnych źródeł, znajduje zastosowanie w wielu sektorach: od opakowalnictwa, przez rolnictwo, po medycynę i zaawansowane technologie. Wraz z rozwojem technologii wytwarzania i spadkiem kosztów jego znaczenie gospodarcze systematycznie rośnie.

Jednym z najważniejszych obszarów wykorzystania PHB są materiały opakowaniowe. Tworzywo to może zastępować tradycyjne poliolefiny w produkcji folii, kubków, tacek i pojemników jednorazowego użytku. Z punktu widzenia przemysłu spożywczego szczególnie interesujące są folie o dobrych właściwościach barierowych w stosunku do tlenu, które pomagają przedłużyć trwałość produktów. PHB wykazuje pod tym względem korzystne parametry, a ponadto może być stosunkowo łatwo łączony w struktury wielowarstwowe z innymi biopolimerami. Coraz częściej produkuje się także powłoki na papier i tekturę, które nadają tym materiałom odporność na wilgoć i tłuszcz, przy zachowaniu możliwości kompostowania całego opakowania.

W rolnictwie PHB wykorzystywany jest do produkcji folii ściółkujących oraz osłon do kiełkowania roślin. Klasyczne folie polietylenowe często pozostają w glebie przez wiele lat, powodując jej zanieczyszczenie i pogorszenie warunków uprawy. Zastosowanie folii na bazie PHB pozwala na ich biodegradację bez konieczności żmudnego zbierania resztek po sezonie. Powstające w trakcie rozkładu produkty są zwykle nieszkodliwe dla gleby i mogą być przetwarzane przez mikroflorę glebową. Dodatkowo, PHB znajduje zastosowanie w otoczkowaniu nasion, gdzie cienka warstwa polimeru reguluje dostęp wody i składników odżywczych, a następnie ulega stopniowemu rozkładowi.

Bardzo dynamicznie rozwija się zastosowanie PHB w medycynie i inżynierii biomateriałów. Dzięki wysokiej biokompatybilności polimer ten jest używany do wytwarzania nici chirurgicznych, implantów czasowych, rusztowań do regeneracji kości i tkanek miękkich, a także systemów kontrolowanego uwalniania leków. W przeciwieństwie do trwałych implantów metalowych czy z klasycznych tworzyw syntetycznych, elementy z PHB mogą stopniowo ulegać rozkładowi w organizmie, co zmniejsza konieczność przeprowadzania zabiegów ich usuwania. W procesie degradacji powstają związki, które organizm potrafi metabolizować, co minimalizuje ryzyko reakcji toksycznych.

PHB można przetwarzać w formie porowatych rusztowań 3D, włóknin lub mikrosfer. Rusztowania służą jako tymczasowe szkielety, na których mogą namnażać się komórki i tworzyć nową tkankę. W miarę jej powstawania materiał nośnikowy ulega stopniowej degradacji, robiąc miejsce dla odtwarzanych struktur biologicznych. Takie rozwiązania są intensywnie badane w dziedzinie inżynierii tkankowej, między innymi w odniesieniu do regeneracji chrząstki, kości czy naczyń krwionośnych.

W przemyśle tekstylnym PHB jest stosowany do produkcji włókien, które mogą znaleźć zastosowanie w odzieży technicznej, filtrach czy materiałach higienicznych. Biodegradowalne włókna są postrzegane jako obiecująca alternatywa dla konwencjonalnych włókien syntetycznych, które stanowią istotne źródło mikroplastiku w środowisku. Włókniny z PHB mogą być też wykorzystywane jako materiały opatrunkowe, gdzie kluczowa jest możliwość kontrolowanej degradacji i dobra tolerancja przez organizm.

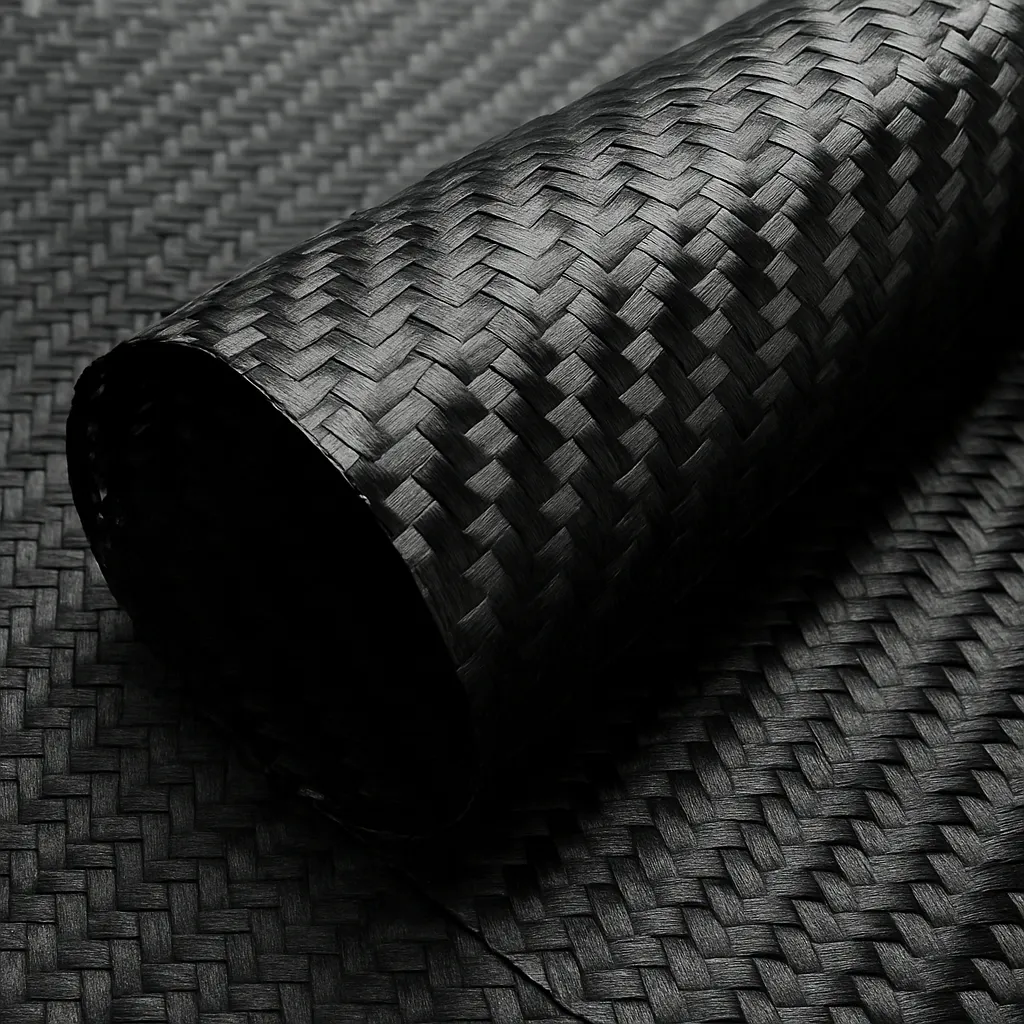

Kolejną interesującą dziedziną zastosowań są materiały kompozytowe. PHB stanowi matrycę, do której wprowadza się włókna naturalne, takie jak len, konopie czy włókna drzewne, tworząc lekkie i biodegradowalne kompozyty. Materiały te mogą znaleźć zastosowanie w przemyśle samochodowym, budownictwie, produkcji mebli czy sprzętu sportowego. Dla producentów ważne jest to, że można nimi zastępować klasyczne kompozyty oparte na polipropylenie czy poliesterach, oferując jednocześnie lepszy profil środowiskowy.

Z perspektywy gospodarczej rozwój rynku PHB wpisuje się w globalny trend odchodzenia od tworzyw pochodzących z ropy naftowej. Regulacje prawne, w tym ograniczenia dotyczące jednorazowych opakowań z tworzyw tradycyjnych oraz wymogi dotyczące udziału biotworzyw, sprzyjają upowszechnieniu takich materiałów. PHB jest postrzegany jako jeden z najbardziej perspektywicznych polimerów naturalnych, choć nadal jego upowszechnieniu towarzyszy wyzwanie w postaci wyższych kosztów wytwarzania w porównaniu z masowo produkowanymi tworzywami petrochemicznymi.

Na koszt końcowy wpływają takie czynniki jak wydajność hodowli, cena substratów, koszty energii oraz technologii separacji i oczyszczania. Intensywne badania naukowe i prace rozwojowe prowadzone są nad zwiększeniem wydajności syntezy, skróceniem czasu procesów oraz uproszczeniem etapów ekstrakcji polimeru. Rozwój inżynierii genetycznej oraz narzędzi biologii syntetycznej pozwala na tworzenie szczepów o zwiększonej produktywności i możliwości wykorzystywania tanich surowców. Równolegle rozwijane są procesy fermentacji ciągłej, które ułatwiają skalowanie produkcji.

W miarę jak skala produkcji PHB rośnie, można oczekiwać spadku jednostkowych kosztów wytwarzania. Już obecnie funkcjonują zakłady przemysłowe w różnych częściach świata, a kolejne inwestycje są ogłaszane przez koncerny chemiczne, firmy biotechnologiczne oraz producentów tworzyw opakowaniowych. Wiele przedsiębiorstw traktuje PHB jako element strategii zrównoważonego rozwoju, pozwalający ograniczyć ślad węglowy i dostosować ofertę do rosnących wymogów konsumentów oraz regulacji środowiskowych.

Istotnym aspektem jest także analiza cyklu życia (LCA) wyrobów na bazie PHB. Porównuje się w niej całkowity wpływ materiału na środowisko – od pozyskania surowca, poprzez procesy wytwórcze, użytkowanie produktu, aż po jego koniec życia. Badania wskazują, że przy odpowiedniej konfiguracji procesów i wykorzystaniu odnawialnych źródeł energii, wyroby z PHB mogą wykazywać znacząco niższą emisję gazów cieplarnianych w porównaniu z odpowiednikami z tworzyw petrochemicznych. Dodatkową korzyścią jest możliwość kompostowania lub biodegradacji w środowisku naturalnym, co ogranicza problem długotrwałego zalegania odpadów.

Warto zwrócić uwagę na potencjalne wyzwania związane z wykorzystaniem gruntów i surowców rolniczych do produkcji substratów dla PHB. Wzrost zapotrzebowania na biopolimery może rodzić pytania o konkurencję między uprawami na cele żywnościowe i przemysłowe. Z tego powodu rozwój technologii przetwarzania odpadów rolniczych i spożywczych na źródło węgla dla mikroorganizmów jest kluczowy. Im większy udział będą miały surowce odpadowe i pozostałości, tym lepiej bilans środowiskowy i społeczny będzie wypadał na korzyść PHB.

W perspektywie rozwoju gospodarczego biopolimer PHB może stać się jednym z filarów gospodarki obiegu zamkniętego. Łączy w sobie możliwość wykorzystania odnawialnych i nawet odpadowych surowców z produkcją materiału, który po okresie użytkowania wraca do naturalnych cykli biologicznych. Jednocześnie jego właściwości mechaniczne i przetwórcze sprawiają, że nie jest jedynie „ekologiczną ciekawostką”, ale realnym zamiennikiem klasycznych tworzyw. Wraz z rozwojem technologii i spadkiem kosztów można oczekiwać, że obecność PHB w różnych branżach będzie się systematycznie zwiększać, a liczba innowacyjnych zastosowań – od inteligentnych materiałów medycznych po zaawansowane kompozyty techniczne – będzie stale rosnąć.