Azotek boru to wyjątkowy materiał ceramiczny, który od kilku dekad konsekwentnie zyskuje na znaczeniu w przemyśle zaawansowanych technologii. Łączy w sobie cechy typowe dla ceramiki wysokotemperaturowej z właściwościami kojarzonymi raczej z metalami, takimi jak dobra przewodność cieplna czy łatwość obróbki mechanicznej. Występuje w kilku odmianach strukturalnych, z których każda znajduje zastosowanie w innych obszarach techniki – od metalurgii przez energetykę i elektronikę, po lotnictwo oraz technologie kosmiczne. Zrozumienie natury azotku boru, metod jego produkcji oraz ekonomicznego znaczenia pozwala lepiej dostrzec, jak bardzo stał się on jednym z kluczowych ogniw nowoczesnej gospodarki materiałowej.

Charakterystyka azotku boru i jego odmian

Termin azotek boru odnosi się do związku chemicznego o składzie BN, który może występować w kilku odmianach polimorficznych, różniących się strukturą krystaliczną i właściwościami fizycznymi. Najważniejsze z technicznego punktu widzenia są trzy fazy: heksagonalna (h-BN), sześcienna (c-BN) oraz wurtzytowa (w-BN). Każda z nich pełni inną rolę w przemyśle i znajduje zastosowanie w odmiennych warunkach eksploatacyjnych.

Odmiana heksagonalna, oznaczana jako h-BN, ma strukturę warstwową bardzo zbliżoną do grafitu. Atomy boru i azotu tworzą sześciokątne pierścienie ułożone w równoległe płaszczyzny, między którymi oddziaływania są relatywnie słabe. Ta struktura przekłada się na właściwości smarne, niewielki współczynnik tarcia oraz stosunkowo łatwą możliwość rozwarstwiania materiału na cienkie płatki czy proszek. h-BN jest białym lub lekko kremowym proszkiem, chemicznie stabilnym i bardzo odpornym na działanie większości czynników chemicznych. Nazywany bywa czasem białym grafitem.

Odmiana sześcienna, c-BN, krystalizuje w strukturze analogicznej do diamentu. Tworzy niezwykle twardy materiał, który ustępuje wyłącznie diamentowi pod względem twardości, ale przewyższa go pod względem stabilności chemicznej w kontakcie z żelazem i jego stopami. Ta cecha ma ogromne znaczenie w obróbce skrawaniem materiałów trudnoobrabialnych, gdzie narzędzia z diamentu szybko reagują z obrabianym metalem, podczas gdy c-BN pozostaje stabilny. Sześcienny azotek boru występuje w postaci mikroziaren lub spiekanych płytek i w przeciwieństwie do h-BN nie pełni roli substancji smarnej.

Trzecią istotną odmianą jest wurtzytowy azotek boru (w-BN), o strukturze heksagonalnej, lecz o innej symetrii i upakowaniu atomów niż w h-BN. Jest materiałem rzadziej stosowanym przemysłowo, ale budzącym zainteresowanie z uwagi na przewidywaną bardzo wysoką twardość, być może przewyższającą nawet diament. W praktyce wurtzytowy BN pozostaje jednak głównie obiektem badań naukowych, ponieważ jego wytwarzanie w postaci dużych, jednorodnych kryształów jest technicznie złożone i kosztowne.

Z punktu widzenia ceramiki technicznej najważniejszą rolę odgrywa heksagonalny azotek boru. Jest on izolator elektryczny, odporny na temperatury sięgające około 900–1000°C w atmosferze utleniającej i nawet powyżej 1800–2000°C w atmosferze obojętnej lub redukującej. Charakteryzuje się bardzo dobrą przewodnością cieplną w płaszczyźnie warstw, a jednocześnie niską rozszerzalnością cieplną i odpornością na szoki termiczne. Ta kombinacja cech sprawia, że jest doskonałym materiałem na elementy narażone na ekstremalne gradienty temperatury, przy jednoczesnym wymogu izolacji elektrycznej.

Ważnym aspektem jest również niska zwilżalność powierzchni h-BN przez ciekłe metale, takie jak aluminium, magnez czy ich stopy. Oznacza to, że ciekły metal nie przywiera trwale do powierzchni azotku boru, co ułatwia procesy odlewnicze oraz zapobiega zanieczyszczeniu zarówno kąpieli metalowej, jak i samych komponentów ceramicznych. Z tego względu BN postrzegany jest jako jedna z najbardziej uniwersalnych ceramik eksploatowanych w środowisku ciekłych metali.

Oprócz odmian krystalicznych istnieją także formy amorficzne i nanostrukturalne, takie jak nanosheety czy nanorurki z azotku boru. Materiały te wykazują specyficzne właściwości mechaniczne, optyczne i dielektryczne, co czyni je atrakcyjnymi kandydatami do zastosowań w elektronice elastycznej, kompozytach polimerowych o wysokiej przewodności cieplnej, a także w systemach ochrony przed promieniowaniem. Choć ich udział rynkowy jest nadal niewielki, rozwój technologii nanomateriałów sprawia, że w perspektywie kilkunastu lat mogą one odegrać znacznie większą rolę.

Metody otrzymywania i przetwarzania ceramiki z azotku boru

Technologie wytwarzania azotku boru są ściśle powiązane z docelową odmianą krystaliczną oraz planowaną aplikacją. W przypadku ceramiki technicznej, gdzie dominuje h-BN, podstawą jest synteza proszku o kontrolowanej czystości, wielkości ziarna i morfologii, a następnie jego odpowiednie formowanie i spiekanie. Dla c-BN i w-BN stosuje się natomiast wysokociśnieniowe procesy przemiany fazowej, bardziej przypominające techniki produkcji sztucznego diamentu.

Typowym surowcem do otrzymywania h-BN jest boran sodu, tlenek boru lub różne związki boru, które reagują z azotem cząsteczkowym, amoniakiem bądź innymi źródłami azotu. Proces może przebiegać w stanie stałym, ciekłym lub gazowym, przy temperaturach rzędu 800–1500°C. Dla uzyskania wysokiej czystości konieczne jest staranne usuwanie zanieczyszczeń tlenowych, metalicznych i węglowych, które mogłyby pogorszyć właściwości dielektryczne czy odporność wysokotemperaturową. W wielu zastosowaniach, takich jak elementy w piecach próżniowych, wymagana jest czystość na poziomie 99,9% masowych.

Po syntezie proszku następuje etap formowania. Heksagonalny azotek boru ma naturalną tendencję do tworzenia miękkich, płatkowych aglomeratów, co ułatwia prasowanie, ale jednocześnie utrudnia uzyskanie wysokiej gęstości po spiekaniu. Stosuje się różne techniki, takie jak prasowanie jednostronne, izostatyczne czy wytłaczanie. Aby poprawić zwartość wyprasek i ich właściwości mechaniczne, do proszku dodaje się niewielkie ilości fazy wiążącej, na przykład tlenków glinu, krzemu lub cyrkonu. Tworzą one po spiekaniu ziarna mieszanego składającego się z BN i faz ceramicznych, co zwiększa wytrzymałość, choć może nieco obniżać odporność na działanie niektórych ciekłych metali.

Spiekanie azotku boru jest procesem wymagającym kontroli atmosfery i temperatury. W atmosferze utleniającej powstawałyby niekorzystne tlenki i nastąpiłaby degradacja struktury warstwowej, dlatego stosuje się próżnię lub atmosferę ochronną – azotową, argonową bądź redukującą. Temperatury spiekania przekraczają zwykle 1800°C, a w przypadku dążenia do wysokiej gęstości i minimalnej porowatości stosuje się techniki spiekania pod ciśnieniem, takie jak hot-pressing czy hot-isostatic pressing (HIP). Dzięki temu uzyskuje się zwarte, samonośne elementy, które można następnie poddawać tradycyjnej obróbce skrawaniem, w tym toczeniu i frezowaniu.

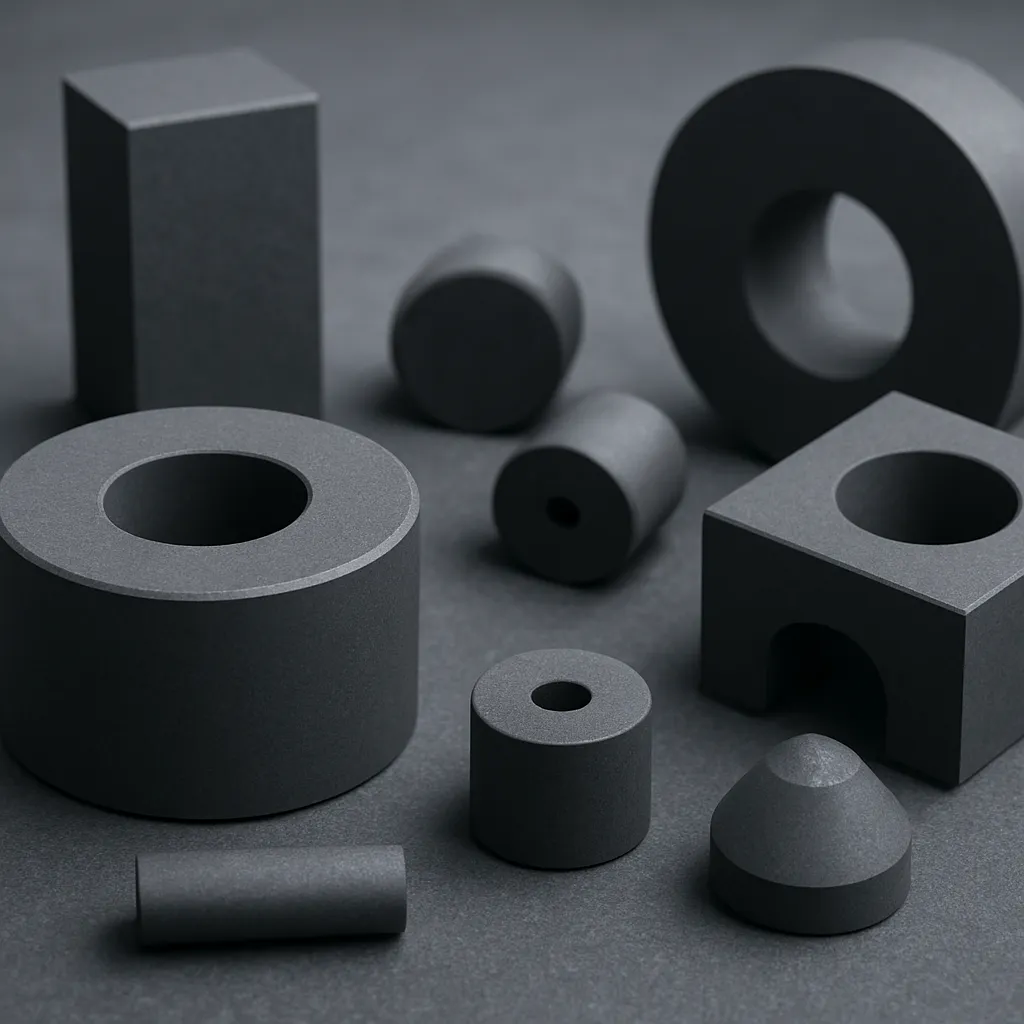

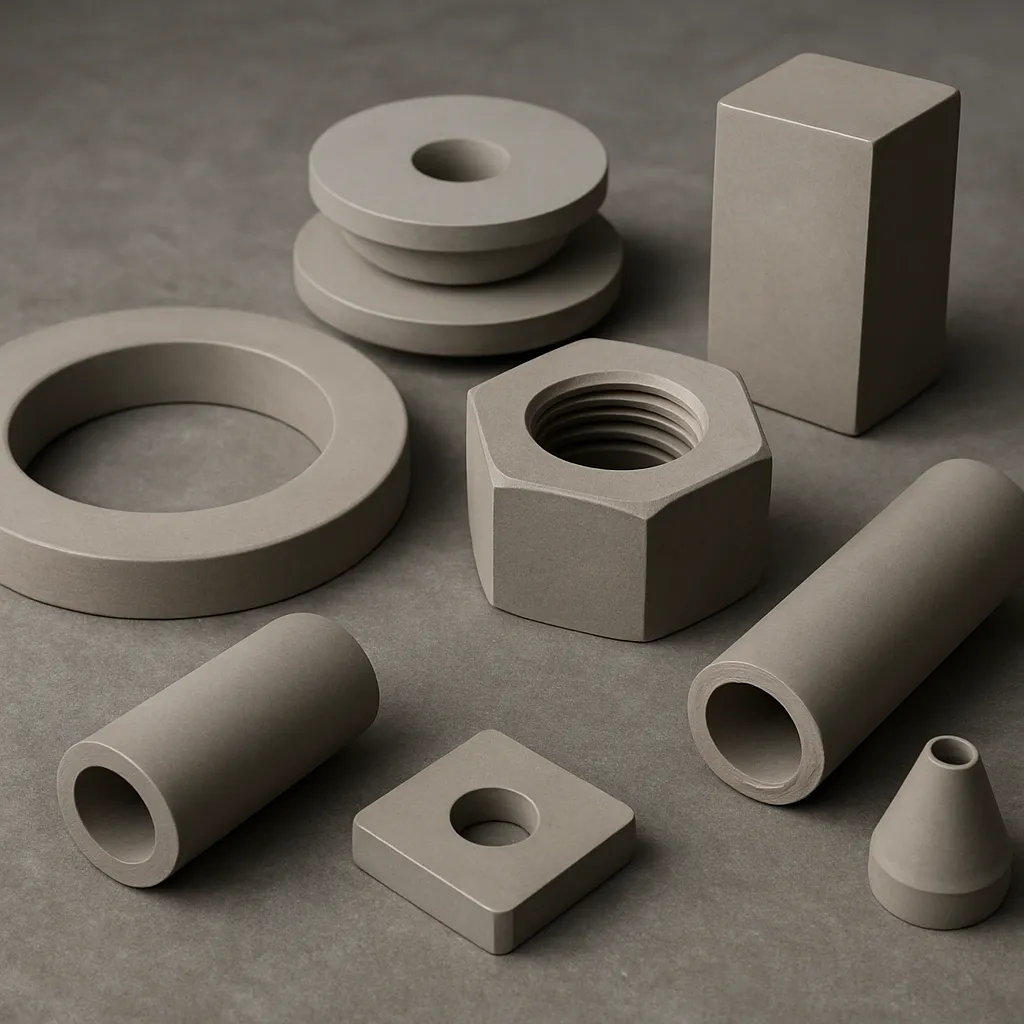

Jedną z zalet ceramiki z azotku boru jest jej stosunkowo dobra obrabialność, zwłaszcza w porównaniu z tlenkiem glinu czy węglikami. Wiele gatunków BN określa się mianem ceramiki obrabialnej, ponieważ można je formować mechanicznie narzędziami z węglików spiekanych, a w niektórych przypadkach nawet narzędziami stalowymi. Pozwala to na wykonywanie skomplikowanych kształtów, kanałów, gniazd czy cienkościennych elementów już po etapie spiekania, bez konieczności niezwykle precyzyjnego prasowania proszku. Jest to istotne w aplikacjach wymagających bardzo dokładnych wymiarów oraz niewielkich serii produkcyjnych.

Szczególnym obszarem technologii azotku boru jest produkcja c-BN. Sześcienny azotek boru nie powstaje w warunkach standardowych, lecz jest otrzymywany z h-BN lub amorficznego BN w warunkach bardzo wysokiego ciśnienia i temperatury. Typowe wartości ciśnienia sięgają kilkudziesięciu tysięcy atmosfer, a temperatury – powyżej 1500–2000°C. Stosuje się urządzenia typu prasa wielkowkładkowa lub prasy pasowe, analogiczne do tych, które używane są przy wytwarzaniu sztucznych diamentów. Proces obejmuje przemianę fazową z zachowaniem stosunku B:N, ale z reorganizacją sieci krystalicznej do struktury sześciennej.

Mikroziarna c-BN, otrzymane w warunkach wysokiego ciśnienia, stanowią bazę do produkcji narzędzi skrawających. Ziarna miesza się z odpowiednimi spoiwami ceramicznymi lub metalicznymi, prasuje i spieka, uzyskując płytki skrawające, które następnie lutuje się do oprawek narzędziowych bądź wykorzystuje jako segmenty w narzędziach ściernych. Zastosowanie c-BN wymaga precyzyjnego doboru parametrów spiekania, ponieważ nadmierny wzrost ziarna obniża twardość i stabilność krawędzi skrawającej, a zbyt małe ziarno może skutkować kruchością i podatnością na wykruszenia.

Obok metod spiekania, w przemyśle rozwijają się techniki powlekania warstwami BN różnych podłoży. Heksagonalny azotek boru można nanosić metodą chemicznego osadzania z fazy gazowej (CVD), fizycznego osadzania (PVD) lub w postaci powłok z zawiesin wodnych i organicznych. Takie powłoki pełnią rolę bariery termicznej, izolatora elektrycznego lub warstwy antyadhezyjnej zapobiegającej przywieraniu metalu. W przypadku elektroniki mocy i układów wysokoczęstotliwości warstwy monokrystalicznego lub wielokrystalicznego BN używane są jako dielektryki o wysokiej wytrzymałości elektrycznej i bardzo gładkiej powierzchni.

Warto zwrócić uwagę na rozwój technik otrzymywania cienkich warstw BN w postaci quasi-dwuwymiarowej, przypominającej grafen. Warstwy takie można uzyskać na podłożach metalicznych, na przykład miedzi lub niklu, w procesie CVD z użyciem prekursorów boru i azotu w fazie gazowej. Następnie cienkie płatki BN można przenosić na podłoża dielektryczne czy półprzewodnikowe, co otwiera drogę do zastosowań w tranzystorach polowych, sensorach i układach fotoniki. Heksagonalny BN w takiej formie charakteryzuje się szeroką przerwą energetyczną, co czyni go doskonałym izolatorem w strukturach elektronicznych o nanometrowej grubości.

Zastosowania azotku boru w przemyśle i jego znaczenie gospodarcze

Spektrum zastosowań azotku boru jest bardzo szerokie, a jego znaczenie w gospodarce stopniowo rośnie wraz z rozwojem technologii wysokotemperaturowych i elektroniki nowej generacji. Dominujące obszary to metalurgia i odlewnictwo, przemysł chemiczny i energetyka, obróbka skrawaniem, elektronika oraz branże związane z lotnictwem i kosmonautyką. Każda z tych gałęzi wykorzystuje inne właściwości BN, od stabilności termicznej i chemicznej, przez przewodnictwo cieplne, po doskonałą izolację elektryczną.

W metalurgii azotek boru jest niezwykle ceniony ze względu na słabą zwilżalność przez ciekłe metale. W hutnictwie aluminium stosuje się wkładki, tuleje, dysze i rynny odlewnicze wykonane z ceramiki BN lub pokryte powłokami BN. Elementy te umożliwiają precyzyjne kierowanie strumieniem metalu, minimalizując ryzyko zanieczyszczenia wtrąceniami niemetalicznymi i ograniczając przywieranie metalu do ścianek urządzeń. Dzięki temu skraca się czas przestojów związanych z czyszczeniem oraz wydłuża okres eksploatacji kosztownych komponentów, takich jak krystalizatory czy kadzie.

W odlewnictwie stopów magnezu i metali nieżelaznych azotek boru pełni podobną funkcję. Posypki i powłoki na bazie BN nakłada się na kokile, tłoki maszyn odlewania ciśnieniowego, elementy systemów zalewowych oraz pręty mieszające. Materiał działa jak bariera termiczna i antyadhezyjna, ułatwiając wypuszczanie odlewów i ograniczając zużycie powierzchni roboczych. Dodatkowo, BN jest chemicznie obojętny dla wielu stopów, co pomaga utrzymać wysoką czystość i powtarzalność właściwości mechanicznych gotowych odlewów.

W przemyśle szklarskim i przy produkcji włókien szklanych wykorzystuje się BN do wykonywania oczek w dyszach ciągowych oraz elementów prowadzących włókna. Azotek boru dobrze znosi kontakt z roztopionym szkłem i nie reaguje z nim chemicznie, a jego powierzchnia utrudnia przywieranie szkła. Sprzyja to uzyskaniu jednorodnych włókien o stabilnej średnicy oraz minimalizuje defekty powierzchniowe. Niektóre kompozycje BN stosowane są także jako dodatki do mas szklanych w celu modyfikacji ich właściwości reologicznych czy optycznych.

Przemysł chemiczny i energetyczny docenia azotek boru za jego odporność na korozję oraz wysoką temperaturę. Elementy wykonane z BN stosowane są w piecach próżniowych, reakcjach wysokotemperaturowych, piecach do syntezy kryształów oraz w urządzeniach eksploatowanych w atmosferach redukujących i agresywnych chemicznie. Z azotku boru wytwarza się tygielki, uchwyty, tuleje izolacyjne oraz różnego rodzaju elementy konstrukcyjne, które muszą wytrzymać długotrwały kontakt z gorącymi gazami lub ciekłymi metalami. Dzięki odporności na szok termiczny elementy te charakteryzują się długą żywotnością nawet przy częstych cyklach nagrzewania i chłodzenia.

Bardzo ważną częścią rynku są narzędzia skrawające i ścierne na bazie sześciennego BN. C-BN jest po diamencie drugim najtwardszym znanym materiałem, a jednocześnie wykazuje znacznie większą stabilność chemiczną w kontakcie z żelazem i jego stopami. Z tego względu narzędzia z c-BN są niezastąpione przy obróbce hartowanych stali, żeliw stopowych, nadstopów niklu czy wysokowytrzymałych stopów kobaltu. Umożliwiają prowadzenie obróbki z wysokimi prędkościami skrawania, skracając czas cyklu produkcyjnego oraz poprawiając jakość powierzchni, co ma znaczenie na przykład w przemyśle motoryzacyjnym i lotniczym.

Firmy produkujące elementy silników spalinowych, turbin gazowych oraz precyzyjne części przekładni korzystają z narzędzi c-BN do tzw. obróbki na twardo, zastępującej tradycyjne szlifowanie. Obróbka na twardo wymaga niezwykle stabilnych i trwałych narzędzi, odpornych na wysoką temperaturę w strefie skrawania oraz na duże obciążenia mechaniczne. C-BN spełnia te wymagania, a uzupełniające zalety, takie jak przewidywalne zużycie ostrza, ułatwiają automatyzację i kontrolę procesu produkcyjnego. To przekłada się na niższe koszty jednostkowe i wyższą jakość produktów, istotną w konkurencyjnych branżach globalnych.

Elektronika i elektrotechnika to kolejne dziedziny, w których azotek boru pełni coraz ważniejszą rolę. H-BN jako izolator elektryczny o bardzo wysokiej wytrzymałości dielektrycznej i dobrej przewodności cieplnej jest idealnym materiałem na podłoża i przekładki w urządzeniach mocy oraz układach RF. Płyty i pierścienie z BN stosuje się w modułach IGBT, tranzystorach mocy oraz przetwornicach, gdzie konieczne jest skuteczne odprowadzanie ciepła z jednoczesną izolacją elektryczną między elementami przewodzącymi. Azotek boru stabilizuje temperaturę pracy układów i wydłuża ich żywotność, co jest kluczowe w energetyce odnawialnej, systemach napędowych pojazdów elektrycznych czy infrastrukturze telekomunikacyjnej.

Na poziomie mikro- i nanoelektroniki cienkie warstwy BN pełnią funkcję dielektryków bramkowych, warstw pasywacyjnych oraz podłoży dla innych dwuwymiarowych materiałów, takich jak grafen czy dichalkogenki metali przejściowych. Dzięki bardzo gładkiej powierzchni, braku wiązań kowalencyjnych z sąsiadującymi warstwami i wysokiej przerwie energetycznej, BN pozwala na tworzenie heterostruktur o unikalnych właściwościach elektronicznych i optycznych. Takie układy mogą znaleźć zastosowanie w ultraszybkich tranzystorach, detektorach promieniowania oraz w elementach optoelektronicznych pracujących w szerokim zakresie długości fal.

Lotnictwo i przemysł kosmiczny korzystają z właściwości azotku boru przede wszystkim w kontekście odporności na temperaturę, promieniowanie i ekstremalne warunki środowiskowe. Z ceramiki BN wytwarza się elementy izolacyjne w silnikach rakietowych, dysze, osłony termiczne oraz części komór spalania. W niektórych konstrukcjach używa się również kompozytów z włóknami BN, pełniącymi rolę materiałów wzmacniających i barierowych przeciw dyfuzji gazów czy penetracji cząstek wysokoenergetycznych. Dzięki niskiej gęstości azotek boru pozwala zmniejszyć masę komponentów, co ma bezpośredni wpływ na efektywność misji kosmicznych.

Istotnym nurtem rozwoju są zastosowania związane z bezpieczeństwem i ochroną zdrowia. Z uwagi na dobrą odporność na promieniowanie neutronowe i wysoką zdolność pochłaniania neutronów jądrowych, BN – a zwłaszcza niektóre jego izotopowo wzbogacone formy – jest rozważany jako materiał zabezpieczający w reaktorach jądrowych nowej generacji. Może pełnić funkcję warstwy absorbującej w elementach paliwowych, ekranach czy prętach regulacyjnych. Zastosowania te są przedmiotem badań badawczych i demonstratorów technologii, ale w dłuższej perspektywie mogą przynieść istotne zmiany w projektowaniu systemów jądrowych.

Z ekonomicznego punktu widzenia rynek azotku boru można podzielić na segment materiałów masowych, takich jak proszki i powłoki dla metalurgii, oraz na segment wysokomarżowych produktów specjalistycznych, jak płytki c-BN do narzędzi skrawających czy warstwy BN do zaawansowanej elektroniki. Produkcja proszków i kształtek BN dla odlewnictwa oraz przemysłu szklarskiego stanowi wolumenowo największą część rynku, zapewniając relatywnie stabilny popyt, powiązany z cyklami w branży samochodowej, budowlanej i infrastrukturalnej.

Segment narzędzi z c-BN jest silnie powiązany z ogólnym poziomem industrializacji i rozwojem sektorów wytwórczych, takich jak motoryzacja, maszynowy, energetyczny i obronny. Wzrost wymagań jakościowych i precyzji obróbki, a także trend zastępowania procesów szlifowania obróbką na twardo, sprzyjają zwiększonej konsumpcji narzędzi c-BN. Producenci wprowadzają coraz bardziej złożone gatunki z dopasowanymi spoiwami, profilami krawędzi i powłokami ochronnymi, co przekłada się na wyższe ceny jednostkowe, ale również na większą wydajność procesów obróbczych.

Najbardziej dynamicznie rozwijającym się obszarem jest jednak sektor zaawansowanych zastosowań w elektronice, fotonice i technologiach kosmicznych. Tutaj azotek boru konkuruje lub współpracuje z innymi materiałami półprzewodnikowymi i dielektrycznymi, takimi jak azotek galu, węglik krzemu czy tlenki wysokok-dielektryczne. Inwestycje w badania nad dwuwymiarowymi strukturami BN, monokrystalicznymi warstwami oraz kompozytami polimerowymi wzmocnionymi płatkami BN mają na celu stworzenie komponentów zdolnych do pracy w bardziej wymagających warunkach niż te, z którymi radzą sobie tradycyjne materiały.

W gospodarce opartej na wiedzy i innowacjach materiały zaawansowane pełnią kluczową rolę jako nośnik postępu technologicznego. Azotek boru, ze względu na unikatową kombinację właściwości – od wysokiej stabilności termicznej i odporności chemicznej, przez niezwykłą twardość w odmianie sześciennej, po bardzo dobre właściwości dielektryczne oraz przewodność cieplną – stał się jednym z filarów nowoczesnej ceramiki technicznej. Jego znaczenie gospodarcze nie ogranicza się do jednego sektora, lecz rozciąga się na liczne branże, które wspólnie kształtują kierunek rozwoju współczesnego przemysłu. Wraz z dalszym postępem w dziedzinie nanotechnologii, elektroniki mocy i technologii kosmicznych rola azotku boru będzie prawdopodobnie jeszcze bardziej rosła, a nowe odmiany, kompozyty i struktury wielowarstwowe na jego bazie znajdą zastosowania, które obecnie pozostają dopiero w fazie koncepcji.