Aluminium anodowane należy do najważniejszych materiałów konstrukcyjnych współczesnego przemysłu. Łączy w sobie niską masę, odporność na korozję, wysoką estetykę i dużą trwałość, co sprawia, że odgrywa kluczową rolę w architekturze, transporcie, elektronice i wielu innych dziedzinach. Proces anodowania pozwala zamienić stosunkowo miękki i wrażliwy metal w materiał o znacznie ulepszonych parametrach użytkowych oraz dekoracyjnych, tworząc na jego powierzchni kontrolowaną warstwę tlenku o właściwościach ochronnych i funkcjonalnych.

Istota anodowania aluminium i właściwości powłok

Aluminium samo w sobie bardzo szybko reaguje z tlenem z powietrza, tworząc naturalną, cienką warstwę tlenku. Ta spontaniczna pasywacja w pewnym stopniu chroni metal przed dalszą korozją, ale jest zbyt cienka i niestabilna, aby zapewnić wysoką odporność w wymagających warunkach eksploatacji. Proces anodowania polega na sztucznym, kontrolowanym pogrubieniu tej warstwy tlenkowej w kąpieli elektrolitycznej. W efekcie powstaje wielokrotnie grubsza, porowata powłoka tlenkowa, trwale związana z podłożem.

W przeciwieństwie do tradycyjnych powłok lakierniczych, warstwa anodowa nie jest materiałem nałożonym mechanicznie na powierzchnię, lecz częścią samego metalu – powstaje poprzez przekształcenie wierzchniej strefy aluminium w tlenek glinu. W strukturze takiej powłoki można wyróżnić dwie zasadnicze strefy: cienką warstwę barierową bezpośrednio przy metalu oraz znacznie grubszą warstwę porowatą, o charakterystycznej strukturze kolumnowej. Pory te można następnie zabarwiać i uszczelniać, nadając materiałowi ostateczne właściwości użytkowe.

Do podstawowych cech aluminium anodowanego należą:

- zwiększona odporność na korozję atmosferyczną i chemiczną, szczególnie w środowiskach miejskich i lekko agresywnych,

- istotnie podniesiona twardość powierzchni i odporność na ścieranie w porównaniu z surowym aluminium,

- stabilność koloru oraz wysoka trwałość estetyczna, zwłaszcza przy zastosowaniu właściwie dobranych procesów barwienia i uszczelniania,

- zachowanie metalicznego charakteru i faktury, co odróżnia anodowane powierzchnie od klasycznych powłok malarskich,

- możliwość nadania powierzchni różnych odcieni i stopnia połysku, od matu technicznego po wysoki połysk dekoracyjny,

- dobra odporność na promieniowanie UV w przypadku barwień nieorganicznych, co ma znaczenie w zastosowaniach zewnętrznych.

Właściwości te nie są stałe – można je modyfikować, zmieniając parametry obróbki, rodzaj elektrolitu, grubość warstwy czy sposób uszczelniania. To właśnie elastyczność projektowania powłok sprawiła, że anodowanie stało się jednym z najważniejszych procesów obróbki powierzchniowej metali lekkich.

Proces technologiczny anodowania aluminium

Technologia anodowania składa się z kilku etapów, które w sposób kontrolowany przygotowują, modyfikują i zabezpieczają powierzchnię metalu. Choć istnieje wiele odmian procesu, od anodowania dekoracyjnego po twarde techniczne, ich wspólnym rdzeniem jest elektrolityczne utlenianie aluminium w obecności prądu stałego.

Przygotowanie powierzchni

Jakość przygotowania powierzchni w ogromnym stopniu wpływa na końcowy efekt estetyczny i trwałość powłoki anodowej. Typowa sekwencja przedanodowa obejmuje:

- Odtłuszczanie – usuwanie olejów, smarów i zanieczyszczeń organicznych przy użyciu kąpieli alkalicznych lub neutralnych detergentów, często z użyciem zanurzeniowych myjek ultradźwiękowych lub natrysków.

- Mycie i płukanie – wieloetapowe płukanie wodą (często zdemineralizowaną), mające na celu pozbycie się pozostałości chemikaliów z poprzednich etapów.

- Trawienie (matowienie lub rozjaśnianie) – selektywne rozpuszczanie warstwy wierzchniej w roztworach alkalicznych lub kwaśnych, co pozwala wyrównać chropowatość, nadać odpowiednią fakturę (np. mat) i usunąć wady powierzchni.

- Demaskowanie międzykrystaliczne (tzw. dekapowanie) – usuwanie produktów reakcji oraz zanieczyszczeń powierzchniowych, które mogłyby zakłócić proces wzrostu warstwy tlenkowej.

W zależności od oczekiwanego wyglądu stosuje się też dodatkowe procesy, np. polerowanie chemiczne lub elektrochemiczne, aby uzyskać wysoki połysk, charakterystyczny np. dla elementów dekoracyjnych w elektronice użytkowej.

Elektrolityczne wytwarzanie warstwy tlenkowej

Właściwe anodowanie odbywa się w kąpieli elektrolitycznej, najczęściej na bazie kwasu siarkowego, rzadziej szczawiowego lub chromowego (ten ostatni ze względów środowiskowych jest coraz bardziej wypierany). Elementy aluminiowe stanowią anodę, natomiast odpowiednio dobrane materiały (np. ołów, stopy aluminium, stal nierdzewna) pełnią rolę katody. Po przyłożeniu prądu stałego zachodzi proces kontrolowanego utleniania powierzchni.

Warstwa tlenku glinu powstaje wskutek równowagi dwóch zjawisk: tworzenia tlenku na granicy metal–elektrolit i jego częściowego rozpuszczania przez roztwór. Zależnie od gęstości prądu, temperatury, stężenia i składu elektrolitu można regulować szybkość narastania warstwy, jej porowatość, gęstość i strukturę. Typowe powłoki dekoracyjne mają grubość od kilku do kilkunastu mikrometrów, natomiast powłoki twarde mogą osiągać nawet kilkadziesiąt lub ponad 100 µm.

W miarę wzrostu grubości barierowej warstwy tlenkowej rośnie też opór elektryczny, przez co proces naturalnie zwalnia. Ostateczną grubość i parametry warstwy inżynier procesu dobiera pod kątem przewidywanych warunków eksploatacji – inne wymagania ma aluminium fasadowe, a inne części maszyn pracujące pod dużym obciążeniem ściernym.

Barwienie i uszczelnianie powłoki

Świeżo wytworzona warstwa anodowa posiada charakterystyczne pory, które można wykorzystać do utrwalenia barwników lub soli metali. W praktyce stosuje się trzy główne sposoby barwienia:

- barwienie organiczne – wprowadzanie barwników do porów, co daje szeroką gamę kolorystyczną, lecz czasem mniejszą odporność UV,

- barwienie elektrolityczne – wypełnianie porów drobnymi cząstkami metali (np. cyny, niklu), zapewniające wysoką trwałość koloru, szczególnie w naturalnych odcieniach brązu, szarości i czerni,

- barwienie integralne – odpowiednie prowadzenie procesu w taki sposób, aby warstwa sama nabierała określonego koloru w wyniku specyficznej struktury i składu tlenku.

Po barwieniu, lub w przypadku naturalnego koloru także bez niego, następuje kluczowy etap uszczelniania. Polega on na zamykaniu porów w gorącej wodzie, roztworach soli niklu, kobaltu lub w nowocześniejszych, niskoemisyjnych systemach uszczelniających. Podczas uszczelniania tlenek przechodzi częściowo w formy hydratowane, co powoduje pęcznienie i blokowanie porów, a tym samym znaczące zwiększenie odporności na korozję i zabrudzenia.

Odmiany anodowania: dekoracyjne, techniczne i twarde

W praktyce przemysłowej wyróżnia się kilka głównych typów anodowania:

- anodowanie dekoracyjne – koncentrujące się na wyglądzie zewnętrznym, równomierności koloru i faktury, stosowane w architekturze, meblarstwie, sprzęcie elektronicznym,

- anodowanie techniczne – ukierunkowane na poprawę parametrów eksploatacyjnych, takich jak odporność na ścieranie, współczynnik tarcia, zdolność do zatrzymywania smarów czy izolacyjność elektryczna,

- anodowanie twarde – prowadzone w obniżonych temperaturach przy wyższych gęstościach prądu, tworzące bardzo grube i twarde powłoki o właściwościach zbliżonych do ceramicznych, stosowane w elementach maszyn, hydraulice, pneumatyce i lotnictwie.

Każdy z tych typów można modyfikować przez dobór stopu aluminium, parametrów obróbki i faz wykańczających, co tworzy szerokie spektrum możliwych zastosowań.

Zastosowania aluminium anodowanego w przemyśle i życiu codziennym

Połączenie lekkości, odporności korozyjnej, estetyki i możliwości kształtowania sprawia, że anodowane aluminium jest szeroko stosowane w niemal wszystkich gałęziach gospodarki. Na szczególną uwagę zasługują branże, w których trwałość i wygląd idą w parze z wymaganiami funkcjonalnymi.

Architektura i budownictwo

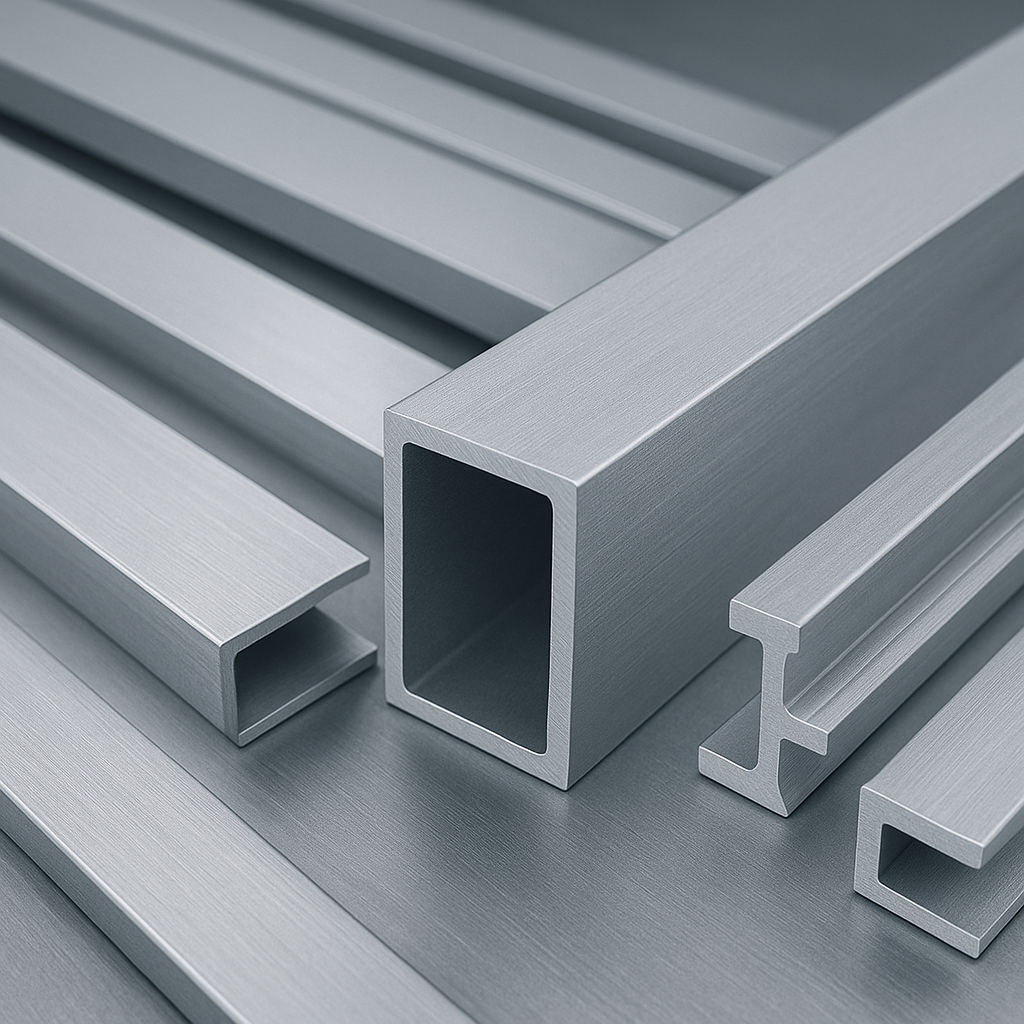

W budownictwie aluminium anodowane jest materiałem o ustalonej pozycji. Wykorzystuje się je przede wszystkim do produkcji profili okiennych i drzwiowych, systemów fasad słupowo-ryglowych, balustrad, żaluzji zewnętrznych, okładzin elewacyjnych oraz elementów małej architektury. Dzięki powłoce anodowej profile mogą przez dziesięciolecia zachowywać stabilny kolor i wysoką estetykę, nawet w warunkach intensywnego nasłonecznienia i zmiennych czynników atmosferycznych.

Stosowane w architekturze powłoki muszą spełniać wymagania licznych norm jakościowych, m.in. pod względem grubości, jednolitości, odporności na zarysowania i przebarwienia. Organizacje branżowe opracowują systemy certyfikacji zakładów anodujących, aby zapewnić trwałość konstrukcji budowlanych. Szczególnie ceni się możliwość tworzenia szerokiej palety odcieni metalicznych, które dobrze komponują się z betonem, szkłem i stalą nierdzewną.

Transport: motoryzacja, lotnictwo, kolej

W przemyśle motoryzacyjnym i transportowym aluminium anodowane znajduje zastosowanie zarówno w elementach zewnętrznych, jak i wewnętrznych. W samochodach osobowych i ciężarowych stosuje się je w listwach dekoracyjnych, relingach dachowych, obramowaniach okien, pedałach, elementach konsoli środkowej i panelach ozdobnych. Twarde anodowanie jest wykorzystywane w elementach mechanicznych narażonych na ścieranie, takich jak cylindry, tłoki, korpusy zaworów czy części amortyzatorów.

Lotnictwo od lat wykorzystuje stopy aluminium jako podstawowy materiał konstrukcyjny. Anodowanie pełni tam rolę zarówno ochronną, jak i przygotowującą powierzchnię do dalszych powłok (np. malarskich). Specjalne procesy, takie jak anodowanie chromowe lub jego nowsze zamienniki, zapewniają ochronę przed korozją naprężeniową i zmęczeniową oraz poprawiają przyczepność powłok lakierniczych. W taborze kolejowym i systemach transportu miejskiego (tramwaje, metro) anodowane panele i profile chronią konstrukcję przed solą drogową, wilgocią i uszkodzeniami mechanicznymi, a jednocześnie ułatwiają utrzymanie w czystości.

Elektronika, AGD i sprzęt użytkowy

Producenci elektroniki użytkowej chętnie wykorzystują anodowane aluminium jako materiał obudów laptopów, smartfonów, tabletów czy sprzętu audio. Umożliwia on uzyskanie cienkich, lekkich konstrukcji o bardzo wysokiej sztywności, przy jednoczesnym zachowaniu eleganckiego, metalicznego wyglądu. Kolorowe anodowanie pozwala odróżnić serie produktowe oraz budować rozpoznawalny język wzornictwa marki.

W urządzeniach AGD anodowane aluminium stosuje się m.in. w panelach frontowych piekarników, kuchni indukcyjnych, ekspresów do kawy, mikserów i wielu innych produktów, gdzie estetyka musi iść w parze z odpornością na zabrudzenia oraz łatwością czyszczenia. Anodowanie zapewnia też izolacyjność elektryczną powierzchni, co w niektórych zastosowaniach ułatwia projektowanie bezpiecznych obudów i osłon.

Przemysł maszynowy i inżynieria precyzyjna

W przemyśle maszynowym anodowane aluminium występuje w roli materiału konstrukcyjnego oraz funkcjonalnego. Profile i płyty z anodą techniczną lub twardą wykorzystuje się w budowie ram maszyn, układów pozycjonowania, prowadnic liniowych, elementów hydrauliki i pneumatyki. Powłoki o obniżonym współczynniku tarcia i wysokiej mikrotwardości sprawiają, że części te pracują z mniejszym zużyciem oraz są odporniejsze na zatarcie i zadrapania.

W inżynierii precyzyjnej anodowane elementy występują m.in. w mikroskopach, urządzeniach laboratoryjnych, aparaturze medycznej czy przyrządach pomiarowych. Często wykorzystuje się matowe, czarne anodowanie, które ogranicza odbicia światła i poprawia kontrast obserwacji optycznych. Taka powłoka potrafi jednocześnie spełniać wymagania estetyczne, funkcjonalne i ochronne, co jest szczególnie ważne w aparaturze kosztownej i intensywnie użytkowanej.

Artykuły konsumenckie i wyposażenie wnętrz

W segmencie dóbr konsumenckich anodowane aluminium pojawia się w akcesoriach kuchennych (patelnie, garnki, brytfanny, formy do pieczenia), sprzęcie sportowym (kijki trekkingowe, kierownice rowerowe, korby, elementy rolek), oświetleniu, meblach i detalach wykończenia wnętrz (uchwyty, nogi stołów, oprawy lamp). Zastosowanie twardej anody w naczyniach kuchennych umożliwia uzyskanie powierzchni bardziej odpornej na zarysowania i ścieranie, przy zachowaniu dobrej przewodności cieplnej charakterystycznej dla aluminium.

W wyposażeniu wnętrz anodowanie zapewnia stabilność koloru oraz możliwość dopasowania odcieni do różnych stylów aranżacyjnych – od chłodnego minimalizmu po ciepłe odcienie brązu i szarości. Projektanci cenią ten materiał za powtarzalność efektów, stosunkowo łatwą obróbkę mechaniczną oraz szeroką dostępność półwyrobów.

Znaczenie gospodarcze i perspektywy rozwoju anodowania

Gospodarcze znaczenie aluminium anodowanego wynika z kilku nakładających się trendów: dążenia do redukcji masy konstrukcji w transporcie, rosnących wymagań trwałości i estetyki w budownictwie, postępu miniaturyzacji w elektronice oraz presji na wydłużanie cyklu życia produktów. Materiał ten wpisuje się w ideę efektywnego wykorzystania surowców, ponieważ pozwala ograniczyć konieczność częstych renowacji oraz stosowania grubych powłok organicznych.

Rola w łańcuchu wartości aluminium

Anodowanie jest jednym z kluczowych ogniw łańcucha wartości aluminium – od wydobycia boksytu, poprzez produkcję pierwotnego metalu, walcowanie i wyciskanie profili, aż po obróbkę powierzchniową i recykling. Dla wielu zakładów wytwarzających profile architektoniczne czy elementy konstrukcyjne integracja z liniami anodowania stanowi przewagę konkurencyjną, pozwalając na kontrolę jakości na każdym etapie oraz elastyczne reagowanie na potrzeby klientów.

Rynek usług anodowania jest w wielu krajach wysoko wyspecjalizowany, z licznymi małymi i średnimi przedsiębiorstwami, które obsługują lokalnych producentów i branże niszowe. W krajach o silnym sektorze budowlanym i motoryzacyjnym powłoki anodowe generują znaczną część wartości dodanej wyrobów aluminiowych, wpływając na poziom zatrudnienia, rozwój zaplecza badawczo-rozwojowego oraz inwestycje w nowoczesne technologie.

Aspekty środowiskowe i regulacyjne

Podobnie jak inne procesy chemiczne w przemyśle powierzchniowym, anodowanie wymaga odpowiedzialnego podejścia do zużycia energii, wody i chemikaliów. Kąpiele elektrolityczne i roztwory przygotowujące powierzchnię podlegają restrykcyjnym regulacjom dotyczącym emisji i gospodarki odpadami. W ostatnich dekadach nastąpił wyraźny postęp w zakresie oczyszczania ścieków, odzysku aluminium z osadów, redukcji zawartości metali ciężkich i eliminacji toksycznych związków chromu(VI).

Wielu producentów wdraża systemy recyrkulacji wody, automatyczną kontrolę parametrów kąpieli oraz technologie odzysku ciepła, co pozwala zmniejszyć ślad środowiskowy procesów. Pojawiają się również rozwiązania umożliwiające częściowe zastąpienie tradycyjnego anodowania powłokami cienkowarstwowymi uzyskiwanymi metodą sol–gel lub powłokami hybrydowymi. Nie zmienia to faktu, że w perspektywie najbliższych dekad aluminium anodowane pozostanie jednym z najważniejszych materiałów ochronno-dekoracyjnych.

Innowacje technologiczne i kierunki badań

Obszar anodowania jest intensywnie rozwijany naukowo. Jednym z kierunków badań jest wytwarzanie uporządkowanych, nanoporowatych struktur tlenkowych, które mogą służyć jako matryce dla nanomateriałów, sensory chemiczne czy warstwy funkcjonalne w fotonice. Kontrola wielkości i geometrii porów w skali nanometrycznej pozwala kształtować własności optyczne i elektryczne powłok w sposób niedostępny dla tradycyjnego anodowania masowego.

Innym trendem jest rozwój powłok wielofunkcyjnych – łączących klasyczną odporność korozyjną z dodatkowymi cechami, takimi jak własności antybakteryjne, samoczyszczące czy zdolność do czasowo kontrolowanego uwalniania substancji czynnych. Badane są także nowe elektrolity o mniejszym oddziaływaniu na środowisko oraz metody pulsyjnego zasilania prądem, pozwalające na uzyskanie bardziej jednorodnych i gęstszych struktur.

W przemyśle lotniczym i kosmicznym ważnym wyzwaniem jest znalezienie w pełni ekologicznych alternatyw dla procesów zawierających związki chromu(VI), tradycyjnie używanych do pasywacji i anodowania stopów o podwyższonej wytrzymałości. Postępy w tej dziedzinie mają znaczenie nie tylko dla ochrony środowiska, ale również dla utrzymania konkurencyjności producentów w krajach o zaostrzonych regulacjach chemicznych.

Recykling i trwałość w gospodarce o obiegu zamkniętym

Aluminium jest materiałem w wysokim stopniu poddającym się recyklingowi – odzysk metalu z złomu wymaga tylko ułamka energii potrzebnej do produkcji pierwotnej. Warstwa anodowa, jako integralna część powierzchni, nie przeszkadza w procesie przetapiania; ulega po prostu rozkładowi w wysokiej temperaturze, a jej udział w masie stopu jest minimalny. Dzięki temu produkty anodowane dobrze wpisują się w koncepcję gospodarki o obiegu zamkniętym.

Dłuższa żywotność elementów oznacza mniejszą presję na zasoby naturalne i niższą częstość wymiany produktów. W budownictwie i infrastrukturze daje to wymierne efekty ekonomiczne: zmniejszenie kosztów konserwacji, napraw i wymiany komponentów w długim cyklu życia obiektu. W transporcie niższa masa konstrukcji i wysoka odporność na korozję przekładają się z kolei na zmniejszone zużycie paliwa i mniejsze koszty eksploatacyjne.

Choć sama technologia anodowania wymaga inwestycji w systemy ochrony środowiska, jej wkład w przedłużanie trwałości metalowych konstrukcji sprawia, że z perspektywy cyklu życia produktu może być korzystna nie tylko ekonomicznie, ale także ekologicznie. W połączeniu z rosnącym udziałem energii odnawialnej w produkcji aluminium pierwotnego i wtórnego, anodowane wyroby metalowe mogą odgrywać ważną rolę w transformacji w kierunku bardziej zrównoważonej gospodarki.