Alumina, znana także jako tlenek glinu (Al₂O₃), jest jednym z najważniejszych materiałów ceramicznych stosowanych w technice i przemyśle. Łączy w sobie bardzo wysoką twardość, odporność na ścieranie, wytrzymałość w podwyższonych temperaturach i znakomite właściwości elektroizolacyjne. Z tych powodów stała się fundamentem rozwoju wielu gałęzi nowoczesnych technologii – od mikroelektroniki i medycyny, przez energetykę, po przemysł lotniczy. Poniższy tekst przedstawia, czym jest ceramika aluminiowa, jak się ją produkuje, gdzie znajduje zastosowanie oraz jakie ma znaczenie gospodarcze i technologiczne.

Właściwości i charakterystyka ceramiki glinowej

Podstawowym składnikiem ceramiki glinowej jest tlenek glinu, występujący w naturze głównie jako minerał korund. Czysty korund to bardzo twardy kryształ, który w naturze tworzy m.in. szafir i rubin (z niewielkimi domieszkami innych pierwiastków, odpowiadających za kolor). W ceramice technicznej wykorzystuje się syntetycznie otrzymaną aluminę, której skład chemiczny, wielkość ziarna i obecność dodatków można precyzyjnie kontrolować.

Najważniejsze właściwości tlenku glinu w formie ceramiki spieczonej to:

- bardzo wysoka twardość (ustępująca tylko nielicznym materiałom, takim jak diament czy węglik boru),

- doskonała odporność na ścieranie i erozję, co czyni z niej znakomity materiał na elementy pracujące w warunkach intensywnego zużycia mechanicznego,

- wysoka temperatura topnienia (ok. 2050°C) oraz możliwość długotrwałej pracy w wysokich temperaturach bez utraty kluczowych cech mechanicznych,

- bardzo dobra izolacja elektryczna – ceramika glinowa jest dielektrykiem o wysokiej rezystywności, stosowanym m.in. w przemyśle elektrotechnicznym i elektronicznym,

- znakomita stabilność chemiczna – odporność na działanie większości kwasów i zasad w temperaturze pokojowej oraz na korozję gazową w atmosferach utleniających,

- stosunkowo duża wytrzymałość na ściskanie i dobra odporność na pełzanie w wysokiej temperaturze,

- możliwość precyzyjnego formowania, szlifowania i polerowania do bardzo małych tolerancji wymiarowych, istotnych przy wytwarzaniu podłoży i elementów precyzyjnych.

Cechą najbardziej odróżniającą ceramikę glinową od wielu innych materiałów konstrukcyjnych jest jej kruchość. W przeciwieństwie do metali nie wykazuje ona znaczącej plastyczności – zamiast się odkształcać, pęka. W praktyce oznacza to konieczność odpowiedniego projektowania elementów, unikania koncentratorów naprężeń, a także stosowania metod łączenia i montażu minimalizujących ryzyko uszkodzeń.

W zależności od czystości chemicznej i dodatków wyróżnia się kilka klas ceramiki aluminiowej. Najczęściej spotykane to:

- alumina o zawartości ok. 85–95% Al₂O₃ – materiały o dobrym kompromisie między własnościami mechanicznymi a kosztem produkcji,

- alumina wysokoczysta, o zawartości 99–99,9% Al₂O₃ – stosowana tam, gdzie kluczowa jest wysoka wytrzymałość, rezystywność i odporność na działanie środowiska (np. elektronika wysokiej częstotliwości, próżniówka),

- kompozyty ceramika–ceramika oparte na aluminie (np. Al₂O₃ z dodatkami cyrkonu, węglika krzemu), w których łączy się zalety kilku materiałów w celu uzyskania jeszcze lepszej odporności na pękanie lub zużycie.

Struktura mikrokrystaliczna, rozkład wielkości ziaren oraz obecność porów mają ogromny wpływ na parametry użytkowe. Dlatego cały proces wytwarzania ceramiki glinowej jest podporządkowany kontroli mikrostruktury końcowego wyrobu.

Produkcja ceramiki aluminiowej: od boksytu do gotowego elementu

Produkcja ceramiki z tlenku glinu obejmuje kilka głównych etapów, od wydobycia surowca, przez otrzymywanie proszku Al₂O₃, aż po formowanie i spiekanie elementów o wymaganych kształtach i własnościach. Droga od złoża boksytu do gotowej części ceramicznej jest technologicznie złożona i wymaga precyzyjnego sterowania parametrami procesów.

Pozyskiwanie surowca i produkcja tlenku glinu

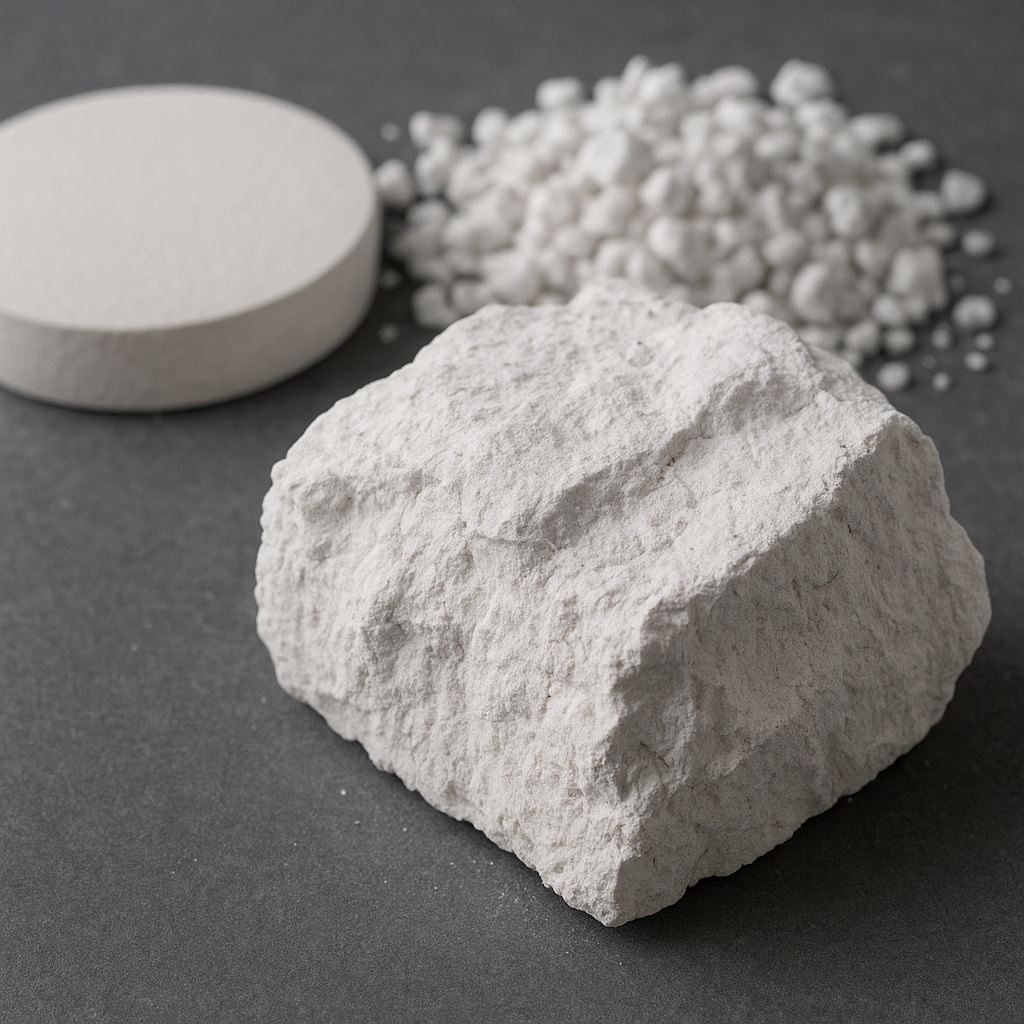

Głównym źródłem tlenku glinu jest boksyt – skała ilasta o dużej zawartości minerałów glinonośnych. Wydobywa się go metodą odkrywkową w wielu krajach świata, m.in. w Australii, Brazylii, Chinach czy Indiach. Następnie boksyt poddawany jest przeróbce chemicznej, najczęściej według tzw. procesu Bayera:

- rozpuszczenie związków glinu w stężonym ługu sodowym w podwyższonej temperaturze i ciśnieniu,

- oddzielenie nierozpuszczalnych zanieczyszczeń (tzw. czerwony szlam),

- wytrącenie wodorotlenku glinu z roztworu,

- przemywanie i kalcynacja (wypalanie) w wysokiej temperaturze, prowadzące do otrzymania tlenku glinu w postaci proszku.

Tlenek glinu przeznaczony do zastosowań ceramicznych musi przejść dodatkową rafinację i kontrolę jakości. Ważne jest ograniczenie zawartości zanieczyszczeń takich jak żelazo, krzem czy sód, które wpływają na barwę, przewodnictwo i właściwości mechaniczne wyrobu.

Przygotowanie proszku i dodatków

Po uzyskaniu czystego Al₂O₃ proszek poddaje się dalszemu uszlachetnianiu. Kontroluje się:

- wielkość i rozkład ziaren (często w skali mikrometrycznej lub submikrometrycznej),

- powierzchnię właściwą, wpływającą na reaktywność podczas spiekania,

- rodzaj i ilość dodatków (np. MgO, TiO₂, ZrO₂), które modyfikują mikrostrukturę oraz właściwości mechaniczne lub elektryczne.

Aby możliwe było formowanie wyrobów, do proszku wprowadza się dodatki organiczne – spoiwa, plastyfikatory, środki upłynniające. Ułatwiają one zagęszczanie materiału, nadawanie kształtu oraz zapobiegają pęknięciom w czasie suszenia. Na tym etapie decyduje się również o przyszłej technologii formowania, np. czy proszek trafi do prasowania, wtrysku, czy odlewania.

Formowanie elementów z ceramiki glinowej

Nadanie kształtu ceramice aluminiowej może być realizowane na kilka sposobów – dobór metody zależy od wielkości serii, skomplikowania geometrii oraz wymaganych własności. Do najczęściej stosowanych technik należą:

- prasowanie na sucho – odpowiednio przygotowany proszek wsypuje się do stalowej formy i zagęszcza pod wysokim ciśnieniem. Metoda ta jest efektywna ekonomicznie przy produkcji dużych serii wyrobów o raczej prostych kształtach (podłoża, pierścienie, tuleje),

- prasowanie izostatyczne (CIP – Cold Isostatic Pressing) – proszek umieszczony w elastycznej osłonie poddaje się równomiernemu ciśnieniu ze wszystkich stron, dzięki czemu uzyskuje się wysoki i jednolity stopień zagęszczenia. Nadaje się to zwłaszcza do wyrobów o większych gabarytach,

- formowanie wtryskowe (CIM – Ceramic Injection Molding) – proszek Al₂O₃ miesza się z polimerowym spoiwem, otrzymując masę formierską, którą wtryskuje się do form podobnie jak tworzywo sztuczne. Umożliwia to wytwarzanie bardzo złożonych kształtów przy dużej powtarzalności, szczególnie w elektronice i medycynie,

- odlew gęstozawiesinowy (slip casting) – z wodnej zawiesiny proszku i dodatków formuje się elementy w porowatych formach gipsowych lub specjalnych formach polimerowych. Metoda ta sprawdza się przy elementach o bardziej złożonej geometrii i większych rozmiarach,

- taśmowanie (tape casting) – z zawiesiny proszku z dodatkami organicznymi tworzy się cienkie taśmy ceramiczne, które po wysuszeniu można wycinać, układać warstwowo i spiekać. Ta technika jest kluczowa przy produkcji podłoży dla elektroniki, czujników i układów grubowarstwowych.

Po uformowaniu element w stanie surowym (tzw. zielonym – green body) zawiera dużą ilość spoiw i wilgoci. Wymaga to ostrożnego suszenia w celu uniknięcia pęknięć i deformacji. Dopiero po tym etapie półprodukt jest gotowy do procesu spiekania.

Spiekanie i obróbka końcowa

Spiekanie jest kluczowym etapem, w którym luźno ułożone cząstki proszku łączą się, tworząc zwartą, monolityczną strukturę. W przypadku ceramiki glinowej proces odbywa się zwykle w temperaturze 1500–1750°C w piecach elektrycznych lub gazowych, w atmosferze powietrza lub kontrolowanej. Podczas spiekania:

- zmniejsza się porowatość wewnętrzna,

- rośnie gęstość i wytrzymałość mechaniczna,

- następuje skurcz wymiarów, który trzeba uwzględnić już na etapie projektowania formy.

Precyzyjna kontrola profilu temperaturowego i czasu spiekania pozwala kształtować mikrostrukturę ceramiki. Za wysoka temperatura lub zbyt długi czas mogą prowadzić do nadmiernego wzrostu ziaren, pogorszenia wytrzymałości i odporności na pękanie. Z kolei zbyt niska temperatura skutkuje niedostatecznym zagęszczeniem i wysoką porowatością, co obniża parametry mechaniczne i elektryczne.

Po spiekaniu wiele elementów wymaga obróbki końcowej – szlifowania, polerowania, czasem wiercenia lub wykonywania gwintów. Używa się do tego narzędzi diamentowych lub z węglika boru, ponieważ tlenek glinu jest materiałem bardzo twardym. W elektronice dodatkowo nakłada się powłoki metalizacyjne, kontaktowe lub ochronne. W przemyśle medycznym i precyzyjnym istotna jest również kontrola chropowatości powierzchni oraz sterylność procesów końcowych.

Zastosowania ceramiki aluminiowej i jej znaczenie gospodarcze

Ceramika z tlenku glinu dzięki unikalnemu pakietowi właściwości znalazła zastosowanie w niezwykle szerokim spektrum branż. Jej udział w gospodarce jest mniej widoczny niż np. stali czy tworzyw sztucznych, ale w wielu obszarach jest absolutnie kluczowy dla funkcjonowania nowoczesnych technologii.

Przemysł elektroniczny i elektrotechniczny

Jednym z najważniejszych obszarów zastosowań ceramiki glinowej jest szeroko rozumiana elektronika. Al₂O₃ pełni tutaj role:

- podłoży dla układów scalonych i hybrydowych (ceramiczne płytki, na których osadza się obwody drukowane oraz elementy bierne i czynne),

- izolatorów wysokiego napięcia i elementów aparatów łączeniowych,

- obudów komponentów elektronicznych, w tym czujników, tranzystorów mocy, modułów LED,

- elementów w urządzeniach mikrofalowych i systemach komunikacyjnych, gdzie wymagana jest dobra stabilność dielektryczna przy wysokiej częstotliwości.

Kluczowa jest tu kombinacja: wysoka wytrzymałość mechaniczna, dobra przewodność cieplna, a jednocześnie zdolność do izolacji elektrycznej. Dzięki temu ciepło generowane przez układy elektroniczne może być efektywnie odprowadzane, przy zachowaniu bezpiecznego odizolowania sygnałów. Wzrost mocy obliczeniowej, miniaturyzacja i rozwój elektroniki mocy stale zwiększają popyt na wysokiej jakości podłoża z tlenku glinu.

Medycyna i implantologia

Ceramika aluminiowa wysokiej czystości jest materiałem od lat stosowanym w medycynie, szczególnie w ortopedii. Służy ona jako składnik:

- główek endoprotez stawu biodrowego,

- panewek i wkładek panewkowych,

- elementów łożyskowych w innych typach endoprotez.

Alumina jest biokompatybilna, odporna na korozję w środowisku organizmu i odznacza się bardzo niskim współczynnikiem tarcia w parze z odpowiednimi materiałami (np. polietylenem lub inną ceramiką). To przekłada się na mniejsze zużycie implantu i dłuższą jego żywotność, co jest kluczowe dla pacjentów poddawanych zabiegom w relatywnie młodym wieku.

Poza ortopedią, tlenek glinu znajduje zastosowanie w:

- narzędziach chirurgicznych o podwyższonej odporności na ścieranie i wielokrotne sterylizacje,

- prowadnicach i izolatorach w aparaturze medycznej wysokiego napięcia,

- komponentach pomp i zaworów w urządzeniach do podawania leków i płynów ustrojowych.

Rosnąca dostępność zaawansowanych technik produkcji oraz rozwój personalizowanej medycyny (implantu‑protez szytych na miarę pacjenta) zwiększają znaczenie ceramiki glinowej jako materiału klasy premium w tej dziedzinie.

Przemysł chemiczny, energetyka i ochrona przed zużyciem

Odporność chemiczna i termiczna ceramiki aluminiowej sprawia, że jest ona szeroko wykorzystywana w przemyśle chemicznym i energetyce. Typowe przykłady to:

- wkładki, rury i dysze w instalacjach transportujących materiały ścierne (popioły, szlamy, proszki mineralne),

- wkładki ochronne w cyklonach, młynach, mieszalnikach i rurociągach, które znacznie wydłużają okres pracy urządzeń i zmniejszają koszty utrzymania,

- elementy palników, izolatory w piecach wysokotemperaturowych, części turbin i systemów spalania,

- katalizatory w formie granulek lub monolitów na bazie Al₂O₃, stosowane w procesach petrochemicznych i ochronie środowiska (np. w reaktorach odsiarczania).

W energetyce ceramika glinowa znajduje zastosowanie także w klasycznych izolatorach sieci wysokiego napięcia, przepustach, przelotkach oraz osłonach elementów pomiarowych. Wraz ze wzrostem zapotrzebowania na energię, rozwojem sieci przesyłowych i magazynowania energii (np. w postaci ciepła) rola trwałych, odpornych termicznie izolatorów staje się coraz istotniejsza.

Lotnictwo, kosmonautyka i przemysł obronny

W aplikacjach, gdzie liczy się jednocześnie niewielka masa, wysoka wytrzymałość i odporność na ekstremalne warunki pracy, ceramika aluminiowa ma szczególnie ważne znaczenie. W przemyśle lotniczym i kosmicznym:

- stosuje się ją jako elementy izolacyjne w silnikach i układach zapłonowych,

- występuje w postaci płytek i wkładek funkcjonujących jako ochrona przed zużyciem i erozją w układach przepływowych,

- pełni funkcję podłoży i obudów w elektronice pokładowej, narażonej na wibracje, zmiany temperatury i promieniowanie.

W przemyśle obronnym ceramika glinowa jest ważnym składnikiem kompozytowych osłon balistycznych. Pancerze ceramiczno‑metalowe, oparte m.in. na tlenku glinu, wykorzystuje się do ochrony pojazdów wojskowych oraz indywidualnych środków ochrony osobistej (kamizelki kuloodporne, tarcze ochronne). Twarda warstwa ceramiczna rozprasza i niszczy pocisk, podczas gdy warstwa kompozytowa lub metalowa przejmuje i rozkłada energię uderzenia.

Narzędzia, łożyska i elementy precyzyjne

W przemyśle maszynowym i precyzyjnym ceramika glinowa jest ceniona ze względu na odporność na ścieranie, stabilność wymiarową oraz brak podatności na korozję. Znajduje zastosowanie w:

- łożyskach ceramicznych (kulki, bieżnie), pracujących w wysokich prędkościach, w środowiskach korozyjnych lub próżniowych, gdzie tradycyjne smarowanie jest utrudnione,

- dyszach i elementach prowadzących do cięcia wodą, piaskowania i obróbki strumieniowo‑ściernej,

- prowadnicach, rolkach, stożkach dozujących i innych częściach maszyn wymagających minimalnego zużycia,

- ostrzach i wkładkach narzędzi skrawających do obróbki materiałów twardych i żarowytrzymałych.

Choć w wielu narzędziach dominują węgliki spiekane lub azotki (np. azotek krzemu), tlenek glinu pełni ważną rolę tam, gdzie priorytetem jest połączenie odporności na ścieranie, stabilności chemicznej i atrakcyjnej relacji kosztu do wydajności.

Znaczenie gospodarcze i perspektywy rozwoju

Znaczenie gospodarcze ceramiki aluminiowej wynika z jej obecności w krytycznych, wysokomarżowych segmentach rynku: elektronice, medycynie, lotnictwie, energetyce i przemyśle obronnym. Produkty oparte na tlenku glinu charakteryzują się często długim cyklem życia, wysoką wartością dodaną oraz dużymi barierami wejścia (wiedza technologiczna, koszt infrastruktury, wymagania jakościowe).

Na poziomie globalnym rynek wyrobów z ceramiki technicznej, w tym glinowej, rośnie wraz z rozwojem:

- mikroelektroniki i systemów komunikacji 5G/6G,

- elektroniki mocy dla energoelektroniki i pojazdów elektrycznych,

- zaawansowanych urządzeń medycznych i implantów,

- zrównoważonej energetyki i technologii ochrony środowiska.

Ważnym aspektem jest także recykling i gospodarka obiegu zamkniętego. Choć ceramika aluminiowa jest materiałem niezwykle trwałym i trudnym do ponownego przetworzenia w klasycznym sensie (nie można jej po prostu przetopić jak metalu), rosną prace nad metodami odzyskiwania wartościowych elementów, rozdrabniania i ponownego wykorzystania jako kruszywa wysoko odpornego na ścieranie czy dodatku funkcyjnego do kompozytów.

Postęp technologiczny prowadzi również do opracowywania nowych odmian ceramiki glinowej, w tym materiałów hybrydowych, stopniowanych funkcjonalnie oraz wyrobów wytwarzanych z użyciem druku 3D. Druk przestrzenny na bazie proszków Al₂O₃ otwiera drogę do tworzenia skomplikowanych struktur wewnętrznych, kanałów chłodzących, geometrii kratownicowych i innych rozwiązań, które dotąd były bardzo trudne lub kosztowne do wykonania tradycyjnymi metodami.

Połączenie wysokiej dostępności surowca (boksytu), rozwiniętej bazy technologicznej oraz rosnącego zapotrzebowania na materiały zaawansowane sprawia, że ceramika aluminiowa ma ugruntowaną pozycję w globalnej gospodarce i pozostanie jednym z filarów nowoczesnego przemysłu przez kolejne dekady.