Rozwój konstrukcji lotniczych stopniowo przesunął środek ciężkości z czysto mechanicznych układów sterowania na złożone systemy elektryczne, elektroniczne i światłowodowe. Sercem tych systemów są rozbudowane instalacje kablowe oraz zorganizowane w logiczne struktury wiązki przewodów, które tworzą gęstą, trójwymiarową sieć odpowiedzialną za zasilanie, komunikację i sterowanie. Jakość zaprojektowania, wykonania i utrzymania wiązek przewodów ma bezpośredni wpływ na niezawodność, masę, możliwości modernizacji oraz bezpieczeństwo statku powietrznego. Kablowanie w lotnictwie nie jest więc jedynie kwestią doboru przewodów – to odrębna, wysoko wyspecjalizowana dziedzina inżynierii, łącząca wymagania aerodynamiki, wytrzymałości, kompatybilności elektromagnetycznej i ergonomii obsługi technicznej.

Znaczenie instalacji kablowych w statku powietrznym

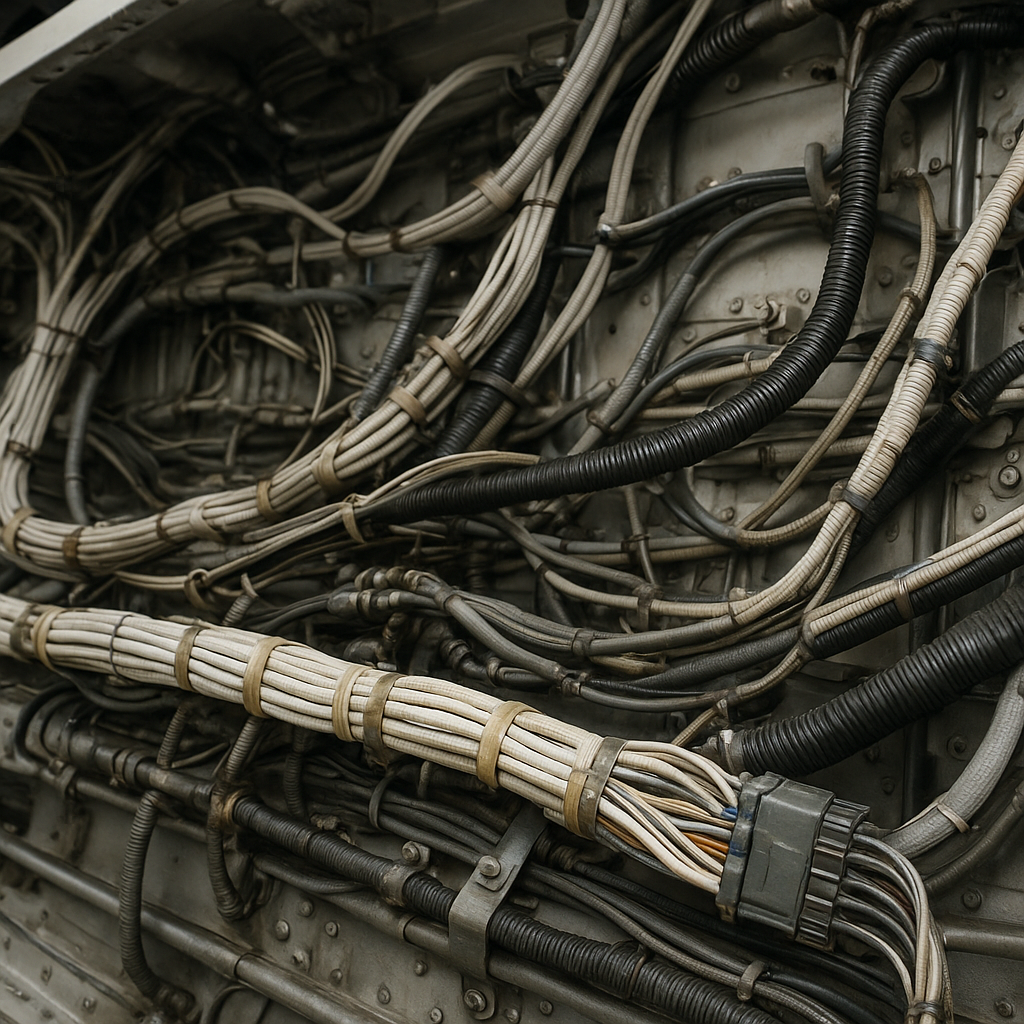

Współczesny samolot komunikacyjny czy zaawansowany śmigłowiec wojskowy zawiera setki kilometrów przewodów, połączonych w tysiące indywidualnych obwodów. Ta rozległa sieć nazywana jest często „układem nerwowym” statku powietrznego, ponieważ łączy sensory, komputery pokładowe, elementy wykonawcze, systemy zasilania oraz interfejsy z pilotem. Błąd zaprojektowania lub wykonania pojedynczej wiązki może doprowadzić do awarii kluczowego systemu: nawigacji, sterowania lotem, łączności czy instalacji paliwowej. Z tego powodu projektowanie kablowania jest prowadzone równolegle z projektowaniem konstrukcji płatowca i systemów awionicznych, a nie jako etap końcowy.

Znaczenie prawidłowego kablowania przejawia się w kilku kluczowych obszarach. Po pierwsze, ma ono bezpośredni wpływ na niezawodność całego statku powietrznego – właściwy dobór przekrojów przewodów, izolacji, złączy i tras prowadzenia minimalizuje ryzyko zwarć, przegrzewania czy uszkodzeń mechanicznych. Po drugie, instalacje kablowe kształtują masę samolotu; każdy dodatkowy kilogram przewodów przekłada się na zwiększone zużycie paliwa, mniejszy zasięg lub ograniczenie ładunku użytecznego. Po trzecie, sposób organizacji wiązek warunkuje możliwość późniejszej modernizacji – wprowadzania nowych systemów, rozbudowy awioniki czy wymiany podzespołów na nowsze generacje bez radykalnej ingerencji w strukturę płatowca.

Nie można pominąć aspektu bezpieczeństwa pożarowego i odporności na uszkodzenia bojowe. W samolotach wojskowych trasy kablowe planuje się tak, aby zwiększyć redundancję ścieżek przesyłu sygnału i zasilania, separując krytyczne wiązki przewodów i prowadząc je alternatywnymi drogami po obu stronach kadłuba. W lotnictwie cywilnym, zgodnie z wymaganiami przepisów, kablowanie w rejonach zbiorników paliwa oraz instalacji hydraulicznych musi spełniać zaostrzone normy odporności na iskry i przebicia, a także być ułożone w sposób minimalizujący ryzyko jednoczesnego uszkodzenia wielu istotnych obwodów w wyniku pojedynczego zdarzenia.

Instalacje kablowe stają się również nośnikiem coraz większej ilości danych. Przejście z klasycznych systemów analogowych na architekturę cyfrową (np. magistrale ARINC, MIL-STD-1553, a nowszej generacji sieci Ethernet lotniczy) powoduje, że pojedynczy przewód może przenosić informacje z wielu urządzeń. Umożliwia to redukcję liczby fizycznych przewodów, ale rodzi nowe wyzwania w zakresie kompatybilności elektromagnetycznej, ekranowania oraz integralności sygnału. Dobór topologii sieci, rozmieszczenie koncentratorów, przełączników i modułów awioniki zostaje więc ściśle powiązany z projektowaniem wiązek przewodów.

Na etapie certyfikacji statku powietrznego, instalacja kablowa podlega szczegółowym analizom i testom, obejmującym m.in. odporność na wibracje, zmiany temperatury, wilgotność, korozję galwaniczną oraz działanie płynów eksploatacyjnych. Wymagania te wynikają z przepisów takich jak CS-25, FAR Part 25 czy standardy wojskowe, a także z wewnętrznych specyfikacji producentów. Sprawia to, że projektanci wiązek przewodów muszą ściśle współpracować z zespołami odpowiedzialnymi za strukturę kadłuba, instalacje paliwowe, systemy awioniki, układy sterowania lotem i wyposażenie kabiny, aby zapewnić zgodność z wieloma, często konkurencyjnymi, kryteriami projektowymi.

Projektowanie wiązek przewodów w konstrukcjach lotniczych

Projektowanie wiązek przewodów w lotnictwie jest procesem wieloetapowym, obejmującym zarówno prace koncepcyjne, jak i szczegółowe opracowanie dokumentacji, wspierane przez zaawansowane narzędzia CAD i systemy zarządzania konfiguracją. Punkt wyjścia stanowi architektura elektryczna i awioniczna statku powietrznego, określająca funkcje poszczególnych systemów, ich zapotrzebowanie na moc, wymagania komunikacyjne oraz poziomy redundancji. Na tej podstawie tworzony jest koncept sieci energetycznej i informacyjnej, w którym definiuje się główne trasy kablowe, rozmieszczenie central zasilania, skrzynek przyłączeniowych, paneli rozdzielczych, serwerów danych i komputerów pokładowych.

W kolejnej fazie inżynierowie instalacji elektrycznych przystępują do modelowania poszczególnych wiązek w przestrzeni trójwymiarowej, wykorzystując cyfrowy model płatowca. Systemy typu CAD 3D pozwalają na dokładne prowadzenie wirtualnych przewodów przez struktury kadłuba, skrzydeł, usterzenia i gondoli silnikowych, z uwzględnieniem ograniczeń przestrzennych, promieni gięcia, stref zakazanych oraz odległości od elementów generujących wysoką temperaturę lub silne pola elektromagnetyczne. Istotne jest również zachowanie odpowiednich marginesów montażowych, umożliwiających ręczne operowanie wiązką w trakcie montażu i późniejszej obsługi technicznej.

Każda wiązka przewodów otrzymuje szczegółową specyfikację materiałową: dobór przekrojów żył, typu izolacji (np. ETFE, PTFE, XL-ETFE), ekranowania, materiałów oplotu ochronnego, złączy, zacisków, opasek i elementów mocujących. Wymagania termiczne, mechaniczne i chemiczne są przy tym zróżnicowane w zależności od rejonu samolotu: inne warunki panują w strefie silników czy komory APU, inne w kabinie pasażerskiej, a jeszcze inne w rejonach narażonych na działanie paliwa, olejów lub środków odlodzeniowych. Projektant musi uwzględnić nie tylko wartości graniczne temperatur i naprężeń, ale również długotrwałe starzenie materiałów.

Ważną częścią projektowania jest analiza obciążenia prądowego i spadków napięcia. W długich trasach kablowych, przebiegających od generatorów lub akumulatorów do odbiorników, spadki napięć mogą mieć istotny wpływ na działanie urządzeń, szczególnie w przypadku systemów zasilanych napięciem 28 V DC. Dobór przekroju przewodu jest więc kompromisem między dopuszczalnymi stratami energii, masą instalacji oraz wymaganiami ochrony przeciwzwarciowej. Równocześnie planuje się odpowiednią segmentację sieci, tak aby pojedyncze zwarcie lub uszkodzenie przewodu nie prowadziło do utraty wielu funkcji jednocześnie. Służą temu bezpieczniki, wyłączniki nadprądowe, automatyczne systemy monitorowania oraz fizyczne separowanie wybranych wiązek w konstrukcji samolotu.

Projektanci muszą także zadbać o kompatybilność elektromagnetyczną. Obejmuje to zarówno ochronę wrażliwych obwodów niskoprądowych przed zakłóceniami generowanymi przez urządzenia wysokiej mocy (np. przetwornice częstotliwości, systemy przeciwoblodzeniowe, radary), jak i minimalizowanie emisji zakłóceń przez same przewody. Wykorzystuje się różne strategie: ekranowanie przewodów, skręcanie par sygnałowych, odpowiednie uziemianie, separację tras przewodów zasilających i sygnałowych, a także stosowanie filtrów i dławików. Projekt musi spełniać wymagania norm takich jak DO-160, określających poziomy dopuszczalnych zakłóceń oraz odporność na impulsy, wyładowania elektrostatyczne i pola radiowe.

Nieodłącznym elementem projektu jest standaryzacja złączy i interfejsów. W dużych programach lotniczych stosuje się katalogi rodzin złączy, dopuszczonych do użycia w danym płatowcu, wraz z określonymi procedurami zaciskania, lutowania i uszczelniania. Pozwala to uprościć logistykę części zamiennych, przyspiesza montaż, a także zmniejsza ryzyko pomyłek podczas obsługi. Z drugiej strony, rosnąca liczba kanałów danych o wysokiej przepustowości wymaga stosowania specjalistycznych złączy współpracujących z przewodami światłowodowymi lub skrętkami wysokiej częstotliwości, co stawia dodatkowe wymagania dokładności i czystości montażu.

Na potrzeby produkcji opracowuje się kompletną dokumentację wiązek, obejmującą listy przewodów (wire listy), schematy połączeń, rysunki desek montażowych (tzw. jigów wiązek) oraz instrukcje procesu. Wire list określa jednoznacznie każdy przewód: jego identyfikator, długość, przekrój, kolor, typ izolacji, trasę przebiegu oraz końcówki złączy. Identyfikacja jest nanoszona na przewód w formie nadruku lub termokurczliwych oznaczników, co umożliwia szybką identyfikację podczas montażu i serwisu. Rysunki desek montażowych odzwierciedlają kształt wiązki w rozciągnięciu na płaskiej powierzchni, z zaznaczeniem punktów rozgałęzienia, miejsc mocowania oraz rezerw długości na kompensację tolerancji.

Nowoczesne narzędzia cyfrowe pozwalają na ścisłą integrację projektu instalacji elektrycznych z konfiguracją całego samolotu. Zmiany wprowadzane w jednym obszarze (np. przesunięcie zbiornika, dodanie anteny, modyfikacja panelu w kabinie) automatycznie generują konieczność aktualizacji tras kablowych i często są wychwytywane przez system już na wczesnym etapie projektowania. Dzięki temu możliwe jest ograniczenie liczby kosztownych poprawek na etapie prototypu i testów w locie, a końcowa instalacja staje się bardziej dopracowana.

Materiały, technologie i wymagania środowiskowe

Wybór materiałów przewodów i technologii wykonania wiązek w lotnictwie jest silnie uwarunkowany wymaganiami środowiskowymi, które są dużo bardziej rygorystyczne niż w typowych zastosowaniach przemysłowych. Przewody muszą zachować swoje właściwości elektryczne i mechaniczne w szerokim zakresie temperatur, od skrajnie niskich wartości występujących na dużych wysokościach, po znacznie podwyższone temperatury w rejonach silników czy instalacji przeciwoblodzeniowych. Powszechnie stosuje się materiały izolacyjne o podwyższonej odporności termicznej, takie jak polimery fluorowe czy polietyleny modyfikowane, które zapewniają zarówno stabilność wymiarową, jak i odporność na pękanie pod wpływem cyklicznych zmian temperatur.

Drugim istotnym czynnikiem jest odporność chemiczna. Przewody są narażone na kontakt z paliwem lotniczym, olejami, płynami hydraulicznymi, środkami czyszczącymi, odladzającymi i gaśniczymi. Wybór izolacji musi gwarantować brak pęcznienia, rozpuszczania czy utraty elastyczności pod ich wpływem. Dodatkowo, w wielu obszarach konstrukcji wymaga się stosowania materiałów o ograniczonej emisji dymu i toksycznych gazów w warunkach pożaru, co wymusza rezygnację z niektórych tradycyjnych tworzyw na rzecz specjalistycznych mieszanek polimerowych spełniających wymagania norm lotniczych.

Coraz większą wagę przywiązuje się do odporności kablowania na uszkodzenia mechaniczne i wibracje. Lotnicze wiązki muszą funkcjonować niezawodnie przez tysiące godzin lotu, znosząc drgania generowane przez silniki i turbulencje, mikroruchy konstrukcji oraz przypadkowe oddziaływania podczas obsługi. W rejonach szczególnie narażonych przewody są dodatkowo chronione oplotami, rurkami karbowanymi lub elementami dystansowymi, a ich mocowanie do struktury odbywa się przy użyciu specjalnych uchwytów odpornych na drgania. Kluczowe jest uniknięcie tzw. luźnych odcinków wiązek, które mogłyby się ocierać o elementy metalowe i w dłuższej perspektywie prowadzić do przetarć izolacji.

Jednym z kierunków rozwoju jest stosowanie lekkich materiałów przewodzących i izolacyjnych, których celem jest redukcja masy. Prowadzi to do rozważań nad zastosowaniem stopów aluminium lub materiałów kompozytowych jako zamienników tradycyjnej miedzi w wybranych obszarach instalacji. W praktyce jednak kompromis pomiędzy przewodnością, podatnością na zmęczenie, odpornością na korozję i wymaganiami montażowymi sprawia, że miedź – w różnych odmianach i strukturach – pozostaje podstawowym materiałem przewodzącym. Równolegle rozwija się techniki odchudzania izolacji oraz optymalizacji przekrojów, z zachowaniem marginesów bezpieczeństwa i niezawodności.

Pojawienie się konstrukcji kompozytowych na dużą skalę, szczególnie w samolotach nowej generacji, wprowadziło dodatkowe wyzwania. Materiały kompozytowe mają inne właściwości przewodzenia prądu i odprowadzania ładunków elektrostatycznych niż klasyczne stopy aluminium, co wymaga starannego zaplanowania systemów uziemienia i połączeń wyrównawczych. Wiązki przewodów muszą być projektowane z myślą o zapewnieniu bezpiecznych ścieżek prądów piorunowych i zakłóceń wysokoczęstotliwościowych, aby wyładowania atmosferyczne nie prowadziły do uszkodzeń elektroniki lub przegrzewania przewodów. Stosuje się przy tym specjalne taśmy i przekładki przewodzące, integrujące system kablowy z konstrukcją kompozytową.

W zakresie technologii montażu ogromne znaczenie ma kontrola jakości połączeń końcowych. Zastosowanie niewłaściwej siły zacisku, nieodpowiednie przygotowanie przewodu, zanieczyszczenie powierzchni czy przekroczenie dopuszczalnej liczby cykli łączenia złączy mogą prowadzić do wzrostu rezystancji kontaktowej, miejscowego nagrzewania, a w konsekwencji – do awarii. Dlatego w przemyśle lotniczym szeroko stosuje się kwalifikowane narzędzia zaciskowe, okresową kalibrację sprzętu oraz szczegółowe instrukcje montażowe. Personel przechodzi certyfikowane szkolenia, a losowo wybrane połączenia poddaje się badaniom niszczącym i nieniszczącym, w tym analizom mikroskopowym przekrojów zacisków.

Innym obszarem intensywnego rozwoju jest integracja przewodów światłowodowych z tradycyjnym kablowaniem miedzianym. Światłowody zapewniają bardzo wysoką przepustowość danych i odporność na zakłócenia elektromagnetyczne, ale są jednocześnie bardziej wrażliwe na zginanie, udary mechaniczne i niewłaściwy montaż złączy. Projekt wiązek musi uwzględniać minimalne promienie gięcia i dodatkowe zabezpieczenia mechaniczne, a proces montażu wymaga wysokiej czystości i precyzji. Równoległe prowadzenie światłowodów oraz przewodów zasilających wiąże się również z koniecznością zapewnienia odmiennych reżimów testów i diagnostyki.

Aspektem środowiskowym o rosnącym znaczeniu jest wpływ instalacji kablowych na proces recyklingu statków powietrznych. Wybór materiałów, sposób integracji wiązek ze strukturą oraz zastosowane powłoki ochronne przekładają się na możliwość odzysku surowców po zakończeniu eksploatacji samolotu. Producenci, pod presją regulacji środowiskowych i oczekiwań rynku, coraz częściej analizują cykl życia komponentów kablowych, starając się ograniczać stosowanie substancji niebezpiecznych, takich jak ołów w lutach czy bromowane związki opóźniające palenie, na rzecz rozwiązań przyjaźniejszych dla środowiska, bez kompromisu w zakresie bezpieczeństwa lotu.

Organizacja, montaż i utrzymanie instalacji kablowych

Proces montażu wiązek przewodów w przemyśle lotniczym wymaga niezwykłej precyzji, koordynacji i dyscypliny pracy. Zdecydowana większość wiązek jest wytwarzana poza linią montażu końcowego, w wyspecjalizowanych zakładach lub działach, gdzie powstają kompletne wiązki gotowe do instalacji w płatowcu. Pozwala to na stosowanie desek montażowych odwzorowujących rzeczywistą geometrię wiązki, kontrolę długości, rozmieszczenia rozgałęzień i elementów mocujących, a także wykonanie wstępnych testów elektrycznych jeszcze przed dostarczeniem do montowni.

Na etapie integracji w kadłubie i skrzydłach, szczególną uwagę zwraca się na ergonomię trasy montażu. Wiązki muszą być wprowadzane do często ograniczonych przestrzeni poprzez dostępy technologiczne, których rozmiary i lokalizację zaplanowano już na etapie projektowania struktury. Technik montujący musi mieć możliwość swobodnego manewrowania wiązką, zakładania opasek, mocowania uchwytów oraz podłączania złączy, często w niewygodnej pozycji, przy ograniczonym dostępie wzrokowym. Dlatego na rysunkach montażowych i w instrukcjach procesowych wskazuje się kolejność instalacji poszczególnych fragmentów wiązek oraz złączy, tak aby unikać konieczności ich ponownego rozłączania.

Organizacja instalacji kablowej obejmuje również standardy oznaczania przewodów i złączy. Każda żyła w wiązce posiada własne, unikalne oznaczenie, odwzorowane w dokumentacji systemowej. Oznaczenia te muszą być czytelne po wielu latach eksploatacji, odporne na ścieranie, promieniowanie UV i działanie środków chemicznych. Ułatwia to diagnostykę i serwis, umożliwiając szybkie zlokalizowanie właściwego przewodu podczas przeglądów lub napraw. Z kolei złącza są oznaczane zarówno numerycznie, jak i opisowo – według lokalizacji w statku powietrznym, przynależności systemowej i funkcji – co minimalizuje ryzyko błędnego podłączenia podczas obsługi.

Przed przekazaniem statku powietrznego do prób w locie cała instalacja kablowa przechodzi szereg testów. Obejmują one m.in. sprawdzenie ciągłości elektrycznej każdego przewodu, poprawność połączeń zgodnie ze schematami, brak zwarć między żyłami oraz odpowiednią rezystancję izolacji. W wielu przypadkach przeprowadza się także badania wysokim napięciem, mające na celu wykrycie mikrouszkodzeń izolacji, które mogłyby prowadzić do awarii w warunkach eksploatacji. Testy te są realizowane przy pomocy zautomatyzowanych stanowisk, które porównują wyniki z bazą danych projektu, generując raporty niezgodności wymagające korekty przed dalszymi etapami montażu.

Utrzymanie instalacji kablowych w całym cyklu życia statku powietrznego stanowi poważne wyzwanie dla operatorów i producentów. Linie lotnicze oraz użytkownicy wojskowi muszą realizować procedury przeglądów okresowych, obejmujących wizualne inspekcje wybranych fragmentów wiązek, kontrolę stanu mocowań, wykrywanie uszkodzeń izolacji, śladów przegrzania czy korozji na złączach. Dostęp do kablowania jest często utrudniony, dlatego w fazie projektowania przewiduje się zdejmowane panele, klapy inspekcyjne i segmenty wyposażenia, które można zdemontować w celu odsłonięcia wiązek bez nadmiernego wydłużania czasu postoju statku powietrznego.

Błędy w instalacji lub degradacja wiązek mogą prowadzić do tzw. zjawisk trudnych do zdiagnozowania, takich jak intermitujące przerwy w połączeniach, wzrost poziomu szumów na liniach danych, sporadyczne resetowanie się urządzeń czy zakłócenia pracy sensorów. Lokalizacja źródła problemu wymaga połączenia analizy dokumentacji elektrycznej, testów pomiarowych oraz doświadczenia personelu. W tym celu stosuje się specjalistyczne przyrządy do lokalizacji usterek przewodów, mierniki reflektometryczne, analizatory sieci danych oraz kamery termowizyjne, pozwalające wykryć przegrzewające się złącza lub przewody.

W odpowiedzi na te wyzwania rośnie znaczenie systemów monitorowania stanu instalacji kablowych w czasie rzeczywistym. Prowadzi się prace nad rozwiązaniami umożliwiającymi ciągłą ocenę rezystancji izolacji, identyfikację wzrostu impedancji w złączach oraz detekcję uszkodzeń mechaniczych przy pomocy włókien światłowodowych pełniących funkcję czujników rozciągnięcia i temperatury. Dane z takich systemów mogłyby być integrowane z pokładowymi modułami diagnostycznymi, wspierając koncepcję obsługi predykcyjnej, w której potencjalne problemy są identyfikowane i usuwane zanim doprowadzą do utraty funkcji systemu.

Wymagania organizacyjne względem personelu zajmującego się montażem i serwisem instalacji kablowych są bardzo wysokie. Technicy muszą znać nie tylko standardy montażu i dokumentację producenta, lecz także przepisy lotnicze, procedury bezpieczeństwa, zasady pracy w strefach zagrożonych wybuchem oraz metody postępowania z wrażliwą elektroniką. Każda zmiana w istniejącej instalacji – np. dołożenie przewodu, wymiana złącza, przełożenie wiązki – musi być formalnie udokumentowana i zatwierdzona, aby zapewnić zgodność konfiguracji rzeczywistej samolotu z zatwierdzoną dokumentacją. Naruszenie tej zasady mogłoby mieć konsekwencje zarówno techniczne, jak i prawne, włącznie z utratą ważności certyfikatu zdatności do lotu.

Nie bez znaczenia jest także rola standaryzacji procesów i narzędzi pracy. Zastosowanie jednolitych typów opasek, uchwytów, elementów dystansowych oraz metod znakowania w całej flocie danego operatora ułatwia planowanie przeglądów, zamawianie części zamiennych i przeprowadzanie modernizacji. W przypadku dużych programów modernizacyjnych, takich jak wymiana systemu awionicznego lub wprowadzenie nowych kanałów komunikacji satelitarnej, planuje się kompleksowe przearanżowanie części tras kablowych, montaż nowych wiązek i demontaż starych. Operacje te wykonuje się etapowo, aby ograniczyć przestoje samolotów i nie zakłócić ciągłości eksploatacji floty.

Ostateczny kształt i organizacja instalacji kablowych w konstrukcjach lotniczych jest wynikiem kompromisu pomiędzy wymaganiami inżynierskimi, normami bezpieczeństwa, ograniczeniami produkcyjnymi oraz oczekiwaniami operatorów względem kosztów i elastyczności modernizacji. Rosnąca złożoność systemów elektronicznych, przejście na architektury sterowania fly-by-wire, rozwój systemów bezprzewodowej transmisji danych w kabinie oraz integracja funkcji monitoringu stanu konstrukcji powodują, że rola inżynierii kablowania będzie się nadal zwiększać. Zapewnienie spójności i jakości w tym obszarze pozostaje jednym z kluczowych czynników decydujących o sukcesie każdego programu lotniczego.