Rozwój przemysłu hutniczego w coraz większym stopniu opiera się na świadomym kształtowaniu właściwości stali poprzez kontrolę jej struktury wewnętrznej. To, co widać gołym okiem – kształt wyrobu, gładkość powierzchni czy barwa przełomu – jest jedynie efektem końcowym złożonych procesów zachodzących na poziomie mikro- i submikrostruktury. Analiza mikrostruktury pozwala inżynierom i technologom nie tylko zrozumieć mechanizmy odpowiedzialne za wytrzymałość, plastyczność czy skłonność do pękania stali, ale przede wszystkim aktywnie nimi sterować. W praktyce hutniczej stan mikrostruktury decyduje o bezpieczeństwie konstrukcji, trwałości narzędzi, efektywności pracy urządzeń oraz opłacalności całego procesu wytwarzania. Badania mikrostruktury stały się więc kluczowym narzędziem w procesach optymalizacji składu chemicznego, obróbki cieplnej, plastycznej i cieplno-plastycznej, a także kontroli jakości wyrobów stalowych na każdym etapie ich powstawania.

Podstawowe pojęcia mikrostruktury stali i ich znaczenie dla jakości

Mikrostruktura stali to układ faz, składników strukturalnych i defektów krystalicznych obserwowanych w skali od kilku nanometrów do kilkuset mikrometrów. Od sposobu, w jaki są rozmieszczone ziarna, wtrącenia niemetaliczne, wydzielenia węglików czy azotków, zależy wprost poziom własności mechanicznych, odporności na pękanie, zużycie tribologiczne czy korozję. Zrozumienie i kontrola mikrostruktury jest szczególnie istotna w tych obszarach przemysłu hutniczego, gdzie wymagana jest wysoka powtarzalność jakości – na przykład przy produkcji blach dla motoryzacji, szyn kolejowych, rur dla energetyki czy stali narzędziowych.

Najważniejsze elementy mikrostruktury stali to:

- ziarna i ich granice – decydują w dużym stopniu o wytrzymałości, udarności i podatności na kruche pękanie;

- fazy metaliczne (ferryt, austenit, bainit, martenzyt, perlit) – określają poziom twardości, plastyczności i odporności zmęczeniowej;

- wtrącenia niemetaliczne – mogą działać korzystnie (mikrorafinacja ziarna) lub niekorzystnie (zarodki pęknięć);

- wydzielenia węglików, azotków, węglikoazotków – wpływają na umocnienie dyspersyjne i stabilność własności w podwyższonej temperaturze;

- defekty sieci krystalicznej (dyslokacje, bliźniaki) – są nośnikami odkształcenia plastycznego i odpowiadają za utwardzanie odkształceniowe.

Z punktu widzenia kontroli jakości hutniczej szczególnego znaczenia nabiera pojęcie jednorodności mikrostruktury. Nawet jeśli statystycznie własności mechaniczne spełniają wymagania normowe, lokalne strefy o odmiennej mikrostrukturze mogą być miejscem inicjacji zniszczenia podczas eksploatacji. Dlatego zaawansowane badania mikrostruktury pozwalają wykryć nie tylko wyraźne wady materiałowe, ale też niepożądane gradienty struktury, na przykład w pobliżu powierzchni wyrobu lub w strefie wpływu ciepła po procesie spawania.

W przemyśle hutniczym mikrostruktura jest efektem całego łańcucha procesów – począwszy od metalurgii pierwotnej, przez odlewanie, odkształcanie plastyczne na gorąco i na zimno, po obróbkę cieplną lub cieplno-chemiczną. Każdy etap pozostawia charakterystyczny „ślad strukturalny”, a jego późniejsza ocena umożliwia identyfikację przyczyn odchyłek jakościowych. Dlatego analiza mikrostruktury pełni funkcję swoistej „czarnej skrzynki” procesu hutniczego, zapisującej jego historię technologiczno-metalurgiczną.

Metody badań mikrostruktury stosowane w przemyśle hutniczym

Badania mikrostruktury w hutnictwie opierają się na kombinacji technik klasycznych i zaawansowanych, od prostych obserwacji makroskopowych po analizy w skali atomowej. Dobór metody zależy od rodzaju wyrobu, wymagań klienta, rodzaju spodziewanych niezgodności oraz etapu procesu produkcyjnego. W rozbudowanych laboratoriach przyhutniczych dostępny jest pełny zestaw narzędzi, począwszy od optycznych mikroskopów metalograficznych, przez skaningową mikroskopię elektronową, aż po difrakcję rentgenowską czy techniki spektroskopowe wspomagające analizę struktury.

Przygotowanie próbek do badań metalograficznych

Warunkiem rzetelnej oceny mikrostruktury jest odpowiednie przygotowanie próbki. W praktyce hutniczej konieczne jest pobieranie próbek z różnych miejsc wytworu: z naskórka i rdzenia przekroju, prostopadle i równolegle do kierunku walcowania, a także ze stref szczególnie narażonych na przeciążenia eksploatacyjne. Proces przygotowania obejmuje kilka etapów:

- cięcie próbki – najczęściej metodą przecinarki ściernicowej z chłodzeniem, aby uniknąć przegrzania i zatarcia struktury;

- montaż w żywicach (na gorąco lub na zimno) – ułatwia dalszą obróbkę i zapewnia odpowiednie trzymanie próbki;

- szlifowanie – sekwencyjne stosowanie papierów ściernych o coraz drobniejszej gradacji w celu usunięcia uszkodzonej warstwy powierzchniowej;

- polerowanie – mechaniczne lub elektrolityczne, pozwalające uzyskać lustrzaną powierzchnię wolną od zarysowań;

- trawienie – chemiczne lub elektrolityczne, które selektywnie ujawnia granice ziaren, fazy i składniki strukturalne.

Od jakości przygotowania zależy czytelność mikrostruktury. Błędy na tym etapie – zarysowania, odkształcenia zgniotowe, naloty od utleniania – mogą prowadzić do błędnej interpretacji wyników. Dlatego w nowoczesnych hutach proces przygotowania jest w znacznym stopniu zautomatyzowany i standaryzowany poprzez procedury opisane w normach EN, ISO oraz w dokumentacji wewnętrznej zakładów.

Mikroskopia optyczna jako podstawowe narzędzie kontroli

Mikroskopia optyczna pozostaje podstawową metodą badań mikrostruktury w hutnictwie ze względu na stosunkowo niskie koszty, krótszy czas analizy i wystarczającą rozdzielczość dla większości zastosowań produkcyjnych. Standardowe powiększenia od 50x do 1000x umożliwiają ocenę wielkości ziaren, udziału poszczególnych faz, morfologii perlitu i bainitu, a także detekcję większych wtrąceń niemetalicznych oraz nieciągłości.

W wielu hutach kluczowe jest oznaczanie stopnia rozdrobnienia ziarna ferrytu według normy, kontrola równomierności rozmieszczenia perlitu w stalach wyższej wytrzymałości, a także ocena rozrostu ziarna w procesiennormalizowania. Dzięki procedurom porównawczym opartym na atlasach struktur możliwe jest szybkie przypisanie badanej próbki do odpowiedniej klasy jakościowej. Mikroskopia optyczna stanowi też podstawę oceny mikrosegregacji, widocznej w postaci pasmowania struktury w kierunku walcowania.

Coraz powszechniejsze staje się stosowanie zautomatyzowanej analizy obrazu, która pozwala na obiektywne wyznaczanie parametrów mikrostruktury, takich jak rozkład wielkości ziarna, frakcja objętościowa faz czy wskaźniki kształtu wydzieleń. Umożliwia to powiązanie wyników badań metalograficznych z modelami numerycznymi i systemami sterowania procesem, w których parametry mikrostruktury wykorzystywane są jako zmienne wejściowe.

Skaningowa mikroskopia elektronowa i analiza składu

Skaningowa mikroskopia elektronowa (SEM) rozszerza możliwości badawcze poza zakres mikroskopii optycznej. Rozdzielczość rzędu kilkudziesięciu nanometrów i duża głębia ostrości pozwalają na szczegółowe badanie morfologii wydzieleń, wtrąceń niemetalicznych czy produktów zniszczenia. Dla przemysłu hutniczego szczególnie ważne jest połączenie SEM z analizą składu chemicznego metodą EDS (Energy Dispersive Spectroscopy), dzięki czemu możliwe jest ustalenie natury poszczególnych faz i wtrąceń.

Typowe zastosowania SEM/EDS w procesach hutniczych obejmują:

- identyfikację wtrąceń tlenkowych, siarczkowych, azotkowych oraz ich wpływu na własności zmęczeniowe i udarność stali;

- analizę produktów korozji i pękania naprężeniowego;

- badania przełomów w ramach analiz przyczyn uszkodzeń eksploatacyjnych wyrobów stalowych;

- charakteryzację mikrostruktury stali dwufazowych i zaawansowanych stali o wysokiej wytrzymałości (AHSS) w motoryzacji;

- kontrolę równomierności rozmieszczenia dodatków mikrostopowych, takich jak Nb, Ti, V, B.

W niektórych hutach wykorzystuje się również technikę EBSD (Electron Backscatter Diffraction), pozwalającą na mapowanie orientacji krystalograficznej ziaren, identyfikację tekstury oraz określenie parametrów takich jak misorientacja lokalna czy rozkład granic ziaren. Ma to znaczenie przede wszystkim w stalach o kontrolowanej teksturze, na przykład w blachach transformatorowych oraz w stalach przeznaczonych do głębokiego tłoczenia, gdzie anizotropia własności mechanicznych jest ściśle związana z ułożeniem ziaren.

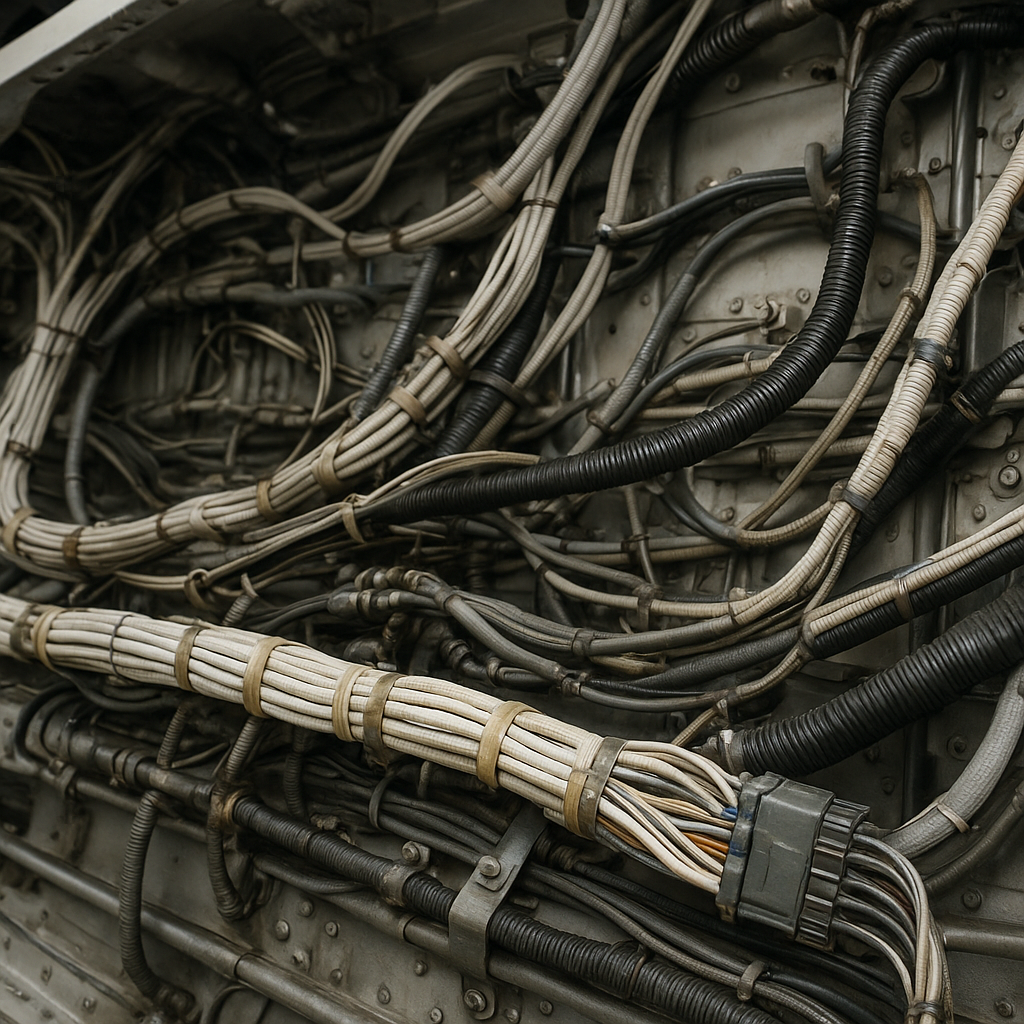

Makroskopia, trawienie głębokie i badania nieniszczące

Obok badań mikrostruktury na poziomie mikrometrów znaczącą rolę odgrywają obserwacje makroskopowe. Trawienie głębokie przekrojów wlewków, kęsów czy blach ujawnia nie tylko makrosegregacje, ale też niejednorodności struktury powstałe na etapie krzepnięcia lub przeróbki plastycznej. Widoczny staje się układ włókien, pęknięcia termiczne, jamy skurczowe, porowatość czy centralna segregacja zanieczyszczeń.

Ważnym uzupełnieniem klasycznych metod metalograficznych są badania nieniszczące (NDT), które w nowoczesnych hutach są ściśle powiązane z wiedzą o mikrostrukturze. Ultrasonografia, prądy wirowe czy badania magnetyczne pozwalają lokalizować nieciągłości i wady wewnętrzne na pełnowymiarowych wyrobach, a ich interpretacja wymaga znajomości zależności między mikrostrukturą a odpowiedzią materiału na fale akustyczne czy zmienne pole magnetyczne. W pewnym sensie metody NDT pełnią rolę „pośredniego” narzędzia oceny struktury wewnętrznej, które uzupełnia klasyczną metalografię.

Zaawansowane techniki dyfrakcyjne i spektroskopowe

W specjalistycznych zastosowaniach hutniczych wykorzystuje się również dyfrakcję promieniowania rentgenowskiego (XRD) oraz różne techniki spektroskopowe. XRD pozwala m.in. na określenie zawartości fazy austenitycznej stabilnej w stalach TRIP i TWIP, pomiar naprężeń własnych czy identyfikację związków międzymetalicznych. Spektroskopia Mössbauera, spektroskopia Augera czy analiza powierzchni metodą XPS/ESCA mają zastosowanie głównie w badaniach rozwojowych nowych gatunków stali, a także w laboratoriach centralnych koncernów hutniczych.

Techniki te umożliwiają analizę struktury atomowej, stanu elektronowego i rozmieszczenia pierwiastków w najcieńszych warstwach przypowierzchniowych. Ma to znaczenie przy ocenie powłok ochronnych, warstw nawęglonych i azotowanych oraz w badaniach procesów korozji wysokotemperaturowej. Uzyskane wyniki są następnie przekładane na wytyczne technologiczne dla procesów obróbki cieplno-chemicznej, metalizacji czy nakładania powłok ochronnych w liniach hutniczych.

Wpływ mikrostruktury na właściwości i niezawodność wyrobów stalowych

Dla odbiorców stali – producentów konstrukcji stalowych, elementów maszyn, części samochodowych czy urządzeń energetycznych – kluczowe są konkretne własności użytkowe: wytrzymałość na rozciąganie, granica plastyczności, udarność, odporność zmęczeniowa, skrawalność czy spawalność. Wszystkie te parametry wynikają bezpośrednio z mikrostruktury oraz sposobu jej ukształtowania w trakcie procesów hutniczych. Z punktu widzenia jakości wyrobu o sukcesie lub porażce decyduje zwykle nie tyle sama wartość własności średniej, co kombinacja właściwych faz, odpowiedniego rozdrobnienia ziarna, kontrolowanego rozkładu wtrąceń i równomierności struktury w całym przekroju.

Mikrostruktura a własności mechaniczne

Wytrzymałość mechaniczna stali jest funkcją kilku kluczowych czynników strukturalnych. Jednym z najważniejszych jest wielkość ziarna – zgodnie z relacją Hall–Petcha zmniejszanie rozmiaru ziarna prowadzi do zwiększenia granicy plastyczności i wytrzymałości na rozciąganie. W hutnictwie kontrola rozmiaru ziarna odbywa się poprzez odpowiedni dobór parametrów przeróbki plastycznej na gorąco (temperatura końca walcowania, stopień odkształcenia) i obróbki cieplnej (normalizowanie, wyżarzanie). Mikrostruktura o drobnym i jednorodnym ziarnie ferrytu lub bainitu zwykle przekłada się na wysoką wytrzymałość przy zachowaniu dobrej plastyczności.

Kolejnym czynnikiem jest obecność i morfologia węglików oraz innych wydzieleń. W stalach niskostopowych mikrostopowanych Nb, Ti, V bardzo drobne węglikoazotki silnie umacniają osnowę ferrytową, poprawiając granicę plastyczności bez istotnej utraty udarności. W stalach narzędziowych wielofazowy układ węglików w osnowie martenzytycznej decyduje o twardości i odporności na ścieranie. Zbyt grube lub nieregularne wydzielenia działają jednak jak koncentratory naprężeń i pogarszają odporność zmęczeniową.

Mikrostruktura ma także zasadniczy wpływ na mechanizm pękania. W stalach konstrukcyjnych niemetaliczne wtrącenia (tlenki, siarczki) oraz niekorzystnie ułożone granice ziaren mogą pełnić funkcję zarodków pęknięć, zwłaszcza przy obciążeniach zmęczeniowych i udarowych. Redukcja zawartości tlenu i siarki w ciekłej stali, a także zastosowanie procesu rafinacji pozapiecowej i ciągłego odlewania pozwala zmniejszyć rozmiary i liczbę wtrąceń, co bezpośrednio przekłada się na poprawę niezawodności wyrobu. Badania mikrostruktury umożliwiają weryfikację skuteczności tych procesów oraz wczesne wykrycie partii materiału obarczonych podwyższoną zawartością szkodliwych wtrąceń.

Mikrostruktura a odporność na kruche pękanie i zachowanie w niskich temperaturach

Jednym z krytycznych zagadnień w przemyśle hutniczym jest odporność stali na kruche pękanie, szczególnie w niskich temperaturach. Stal o odpowiednich parametrach wytrzymałościowych może ulec nagłemu zniszczeniu, jeśli mikrostruktura sprzyja rozwojowi pęknięcia kruchego. Za niekorzystne uważa się przede wszystkim duże ziarna, obecność twardych i kruchych faz (np. martenzytu w niekontrolowanej postaci), a także wydłużone wtrącenia siarczkowe ułożone równolegle do kierunku walcowania.

W praktyce hutniczej odporność na kruche pękanie wiąże się z przejściem ciągliwo–kruchym, obserwowanym na krzywych udarności Charpy’ego. Położenie temperatury przejścia i kształt krzywej są bezpośrednio determinowane przez mikrostrukturę. Dążenie do obniżenia temperatury przejścia wymaga uzyskania drobnoziarnistej, jednofazowej struktury ferrytowo–perlitycznej lub ferrytowo–bainitycznej, z minimalną zawartością kruchych wydzieleń i niekorzystnych wtrąceń. Badania mikrostruktury pozwalają określić, które etapy procesu produkcyjnego odpowiadają za pogorszenie odporności na kruche pękanie – może to być zbyt wysoka temperatura nagrzewania przed walcowaniem, niewłaściwe chłodzenie kontrolowane czy błędy w składzie chemicznym.

Szczególnie wysoki poziom kontroli mikrostruktury dotyczy stali przeznaczonych do pracy w warunkach arktycznych, w konstrukcjach morskich, zbiornikach kriogenicznych czy rurociągach transportujących gaz skroplony. W takich zastosowaniach nawet niewielka obecność obszarów o niekorzystnej mikrostrukturze (na przykład pasm martenzytu świeżego lub stref segregacji fosforu na granicach ziaren) może prowadzić do katastrofalnych awarii. Analiza mikrostruktury na różnych głębokościach przekroju i wzdłuż długości wytworu jest tu nieodzownym elementem kwalifikacji materiału.

Mikrostruktura a własności technologiczne: spawalność, skrawalność, formowalność

W praktyce przemysłowej niezawodność procesu wytwarzania konstrukcji stalowych jest równie ważna jak końcowe własności mechaniczne materiału. Mikrostruktura decyduje o zachowaniu się stali w procesach spawania, kucia, walcowania na zimno, tłoczenia czy obróbki skrawaniem. Stal o teoretycznie zadowalających parametrach wytrzymałościowych może sprawiać poważne problemy technologiczne, jeśli jej mikrostruktura jest niewłaściwa.

W przypadku spawalności kluczowe znaczenie ma skłonność do hartowania w strefie wpływu ciepła. Stale o strukturze drobnoziarnistego ferrytu z niewielkim dodatkiem bainitu są zwykle łatwospawalne, podczas gdy stale o wysokiej hartowności mogą tworzyć twardy i kruchy martenzyt w pobliżu linii wtopienia. Badania mikrostruktury złączy spawanych pozwalają ocenić rozkład twardości, szerokość stref poszczególnych faz oraz ujawnić niekorzystne zjawiska, takie jak pęknięcia wodorowe i gorące. Na tej podstawie dobiera się odpowiednie parametry wstępnego podgrzewania, interpasu i obróbki po spawaniu.

Skrawalność stali związana jest z obecnością wtrąceń siarczkowych i fosforkowych oraz charakterem osnowy. Odpowiednio ukształtowana mikrostruktura, z drobnymi, kulistymi wtrąceniami siarczku manganu, może poprawiać łamliwość wiórów i zmniejszać zużycie narzędzi. Z drugiej strony nadmierne i nieregularne wtrącenia prowadzą do powstawania karbów i mikropęknięć. W hutach produkujących stale automatowe kontrola ilości, rozmiarów i kształtu wtrąceń jest realizowana właśnie przez systematyczne badania mikrostruktury, a wyniki służą do korygowania procesów odtleniania i siarkowania w stalowni.

Formowalność na zimno i głęboka tłoczność zależą w dużej mierze od tekstury krystalograficznej i morfologii ziaren. W stalach IF (Interstitial Free) oraz w blachach karoseryjnych kluczowe jest uzyskanie korzystnej orientacji ziaren ferrytu, która ułatwia odkształcanie w określonych kierunkach. Badania mikrostruktury uzupełnione o analizy tekstury umożliwiają optymalizację parametrów walcowania na gorąco i na zimno oraz wyżarzania rekrystalizującego, tak aby uzyskać kombinację wysokiej granicy plastyczności z bardzo dobrą podatnością na formowanie.

Mikrostruktura jako narzędzie diagnostyki i optymalizacji procesów hutniczych

Oprócz oceny finalnej jakości, badania mikrostruktury odgrywają istotną rolę diagnostyczną. Porównanie mikrostruktury próbek pobranych z różnych etapów produkcji pozwala identyfikować miejsca, w których powstają niekorzystne zmiany struktury: rozrost ziarna, wydzielanie się dużych węglików, pojawianie się pasm segregacji czy niejednorodności w strefach centralnych przekroju. Na podstawie tych obserwacji możliwa jest korekta parametrów procesu – temperatur wlewów i kęsów, prędkości walcowania, sposobu chłodzenia kontrolowanego czy składu chemicznego stali.

W zaawansowanych hutach badania mikrostruktury są zintegrowane z cyfrowymi systemami zarządzania jakością i modelami symulacyjnymi procesów. Dane z analiz metalograficznych, SEM, EBSD czy XRD trafiają do baz danych, gdzie są powiązane z parametrami wytopu i przeróbki plastycznej. Umożliwia to stosowanie metod statystycznych i algorytmów uczenia maszynowego do przewidywania właściwości stali na podstawie warunków procesu oraz do identyfikacji kombinacji parametrów prowadzących do niepożądanych struktur. W efekcie mikrostruktura przestaje być jedynie obiektem obserwacji, a staje się aktywnym elementem systemu sterowania jakością.

W miarę wzrostu wymagań odbiorców, zwłaszcza w sektorach takich jak energetyka, motoryzacja, lotnictwo czy przemysł naftowo–gazowy, znaczenie badań mikrostruktury dla jakości stali nieustannie rośnie. Precyzyjne kształtowanie struktury wewnętrznej, wspierane przez zaawansowaną aparaturę badawczą i narzędzia analityczne, staje się jednym z kluczowych czynników przewagi konkurencyjnej hut. Właśnie na poziomie mikrostruktury rozstrzyga się, czy dany wyrób stalowy będzie nie tylko spełniał minimalne wymagania norm, ale także zapewni wysoką trwałość, niezawodność i bezpieczeństwo w wieloletniej eksploatacji, przy zmiennych i często ekstremalnych warunkach obciążenia.

W tym kontekście badania mikrostruktury pełnią rolę pomostu między metalurgią pierwotną, przeróbką plastyczną a zastosowaniami końcowymi. Pozwalają weryfikować hipotezy dotyczące mechanizmów umocnienia, wpływu mikrododatków, skuteczności procesów rafinacji czy efektywności nowych metod chłodzenia kontrolowanego. Dostarczają także obiektywnego kryterium oceny nowych gatunków stali, które wprowadzane są na rynek z myślą o zastosowaniach wymagających wyjątkowo wysokiej odporności na pękanie, zużycie, korozję czy pełzanie. Dzięki temu mikrostruktura staje się językiem, w którym przemawia zarówno nauka o metalach, jak i praktyka przemysłu hutniczego, łącząc świat laboratoriów badawczych z realiami produkcji wielkotonażowej.

Znaczenie tych analiz będzie dalej wzrastać wraz z rozwojem technologii pomiarowych, takich jak mikroskopia 3D, tomografia rentgenowska wysokiej rozdzielczości, skaningowe techniki sond lokalnych czy metody in-situ pozwalające obserwować zmiany mikrostruktury podczas obciążenia mechanicznego, nagrzewania lub chłodzenia. Integracja tych danych z modelami fizycznymi i narzędziami obliczeniowymi umożliwia coraz pełniejsze przewidywanie, jak określona mikrostruktura wpłynie na zachowanie się stali w rzeczywistych warunkach eksploatacji. Dla hut oznacza to możliwość szybszego wdrażania nowych gatunków, lepszej kontroli nad stabilnością procesów oraz ograniczenia ryzyka reklamacji i awarii.

Wreszcie, rosnące wymagania w zakresie zrównoważonego rozwoju i efektywności energetycznej sprawiają, że mikrostruktura staje się istotnym narzędziem także w kontekście redukcji śladu węglowego produkcji stali. Uzyskanie pożądanych właściwości przy niższych temperaturach obróbki, mniejszej liczbie operacji cieplnych czy zastosowaniu wsadu z recyklingu wymaga bardzo precyzyjnego panowania nad strukturą wewnętrzną materiału. Bez dogłębnych badań mikrostruktury nie byłoby możliwe ani projektowanie nowoczesnych, wysoko wytrzymałych stali, ani optymalizacja istniejących technologii w kierunku mniejszego zużycia energii i surowców. W tym sensie mikrostruktura stali staje się jednym z głównych narzędzi realizacji celów zarówno jakościowych, jak i środowiskowych w nowoczesnym przemyśle hutniczym.