Wytrzymałość zmęczeniowa elementów lotniczych jest jednym z kluczowych zagadnień determinujących bezpieczeństwo eksploatacji statków powietrznych, a jednocześnie ważnym czynnikiem ekonomicznym wpływającym na koszty utrzymania floty i cykle obsługowe. Zmęczenie materiału prowadzi do stopniowej degradacji właściwości wytrzymałościowych na skutek długotrwałego, powtarzalnego obciążania, co w lotnictwie ma szczególne znaczenie ze względu na bardzo dużą liczbę cykli start–wznoszenie–przelot–zejście–lądowanie. Konstruktorzy i technolodzy muszą łączyć wymagania dotyczące minimalnej masy, odporności na korozję, łatwości wytwarzania oraz właściwości zmęczeniowych, aby zapewnić odpowiedni poziom niezawodności. Współczesny przemysł lotniczy opiera się na zaawansowanych metodach obliczeniowych, badaniach laboratoryjnych i eksploatacyjnych, a także na rozbudowanych programach inspekcji i monitorowania stanu konstrukcji, które pozwalają utrzymywać ryzyko uszkodzeń zmęczeniowych na akceptowalnie niskim poziomie.

Podstawy zjawiska zmęczenia materiału w lotnictwie

Zjawisko zmęczenia materiału polega na inicjacji i rozwoju mikropęknięć w strukturze materiału poddanego wielokrotnie zmiennym obciążeniom, często o wartościach niższych niż typowa wytrzymałość statyczna. W elementach lotniczych obciążenia te mają zwykle charakter złożony: jednoczesne działanie naprężeń rozciągających, ściskających i zginających, którym towarzyszą zmiany temperatury, drgania oraz oddziaływanie środowiska korozyjnego. Długotrwałe działanie takich warunków powoduje narastanie uszkodzeń, aż do gwałtownego pęknięcia, poprzedzonego często trudno uchwytnymi objawami.

Klasyczne podejście do analizy zmęczeniowej opiera się na krzywych Wöhlera (S–N), opisujących zależność pomiędzy amplitudą naprężenia a liczbą cykli do zniszczenia. Dla metali stosowanych w lotnictwie, takich jak stopy aluminium czy tytanu, krzywe te wyznacza się w szerokim zakresie częstotliwości oraz poziomów naprężenia, uwzględniając wpływ temperatury, środowiska i sposobu obróbki. Istotne znaczenie ma tu także rozróżnienie między obciążeniami o stałej amplitudzie a obciążeniami zmiennoamplitudowymi, które lepiej oddają rzeczywiste warunki pracy konstrukcji lotniczych.

Specyfika zastosowań lotniczych polega na konieczności łączenia wysokiej wytrzymałości zmęczeniowej z niską masą własną. Powoduje to, że wiele elementów strukturalnych projektuje się na poziomie naprężeń zbliżonych do granicy dopuszczalnej dla danego materiału, przy jednoczesnym zastosowaniu rozbudowanych zasad doboru współczynników bezpieczeństwa, rezerw materiałowych i planów inspekcji. Zmęczenie materiału musi być uwzględnione w całym cyklu życia statku powietrznego: od pierwszych założeń projektowych, przez fazę prób w locie, aż po późniejszą eksploatację i modernizacje.

W lotnictwie szczególne znaczenie ma rozróżnienie pomiędzy uszkodzeniem zmęczeniowym elementu a globalnym zniszczeniem struktury. Dzięki koncepcjom takim jak damage tolerance czy fail-safe konstrukcja może lokalnie ulec pęknięciu, a mimo to zachować nośność i integralność do czasu wykrycia uszkodzenia podczas rutynowej inspekcji. Zrozumienie mechanizmów powstawania i rozwoju pęknięć pozwala na projektowanie konstrukcji w taki sposób, aby ewentualne defekty nie prowadziły do katastrofalnych następstw.

Materiały lotnicze i ich charakterystyka zmęczeniowa

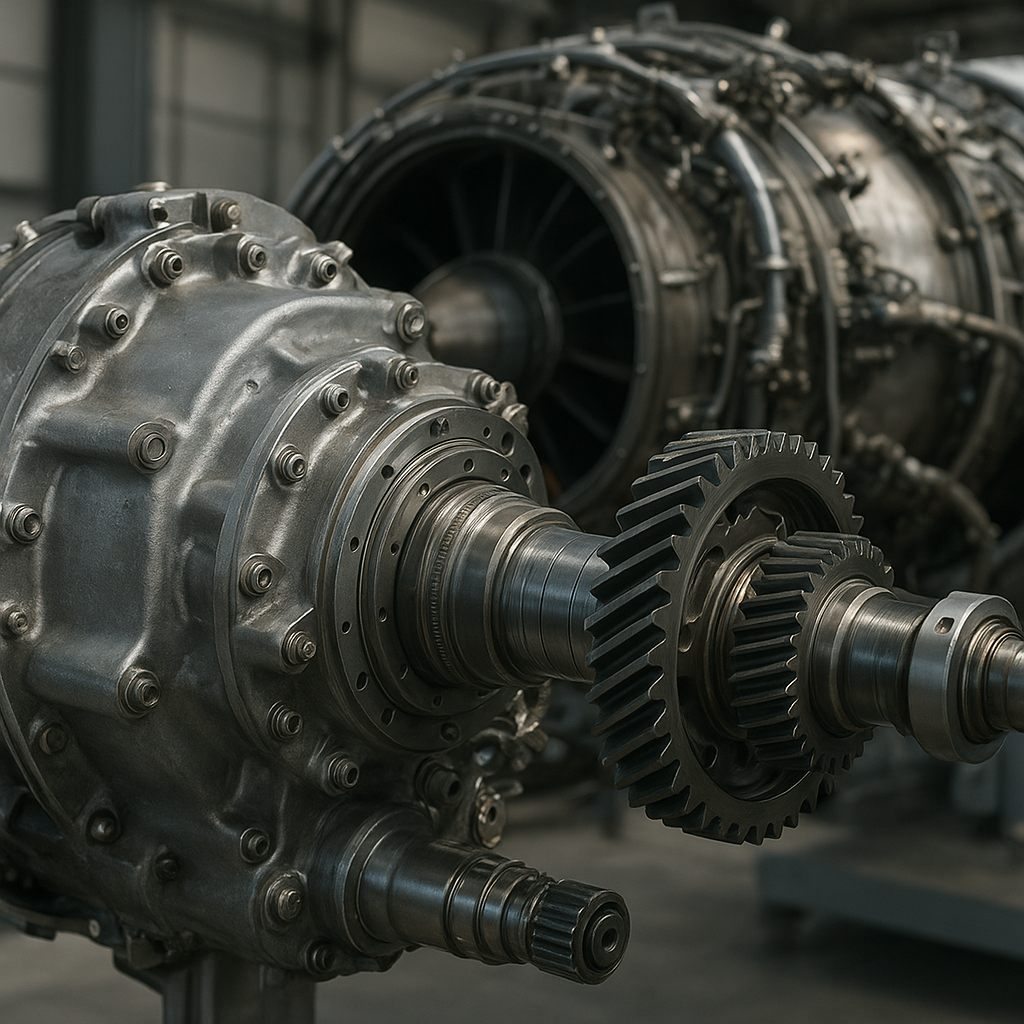

Dobór materiałów na elementy lotnicze jest ściśle powiązany z ich zachowaniem pod obciążeniem zmęczeniowym. Tradycyjnie stosowane stopy aluminium serii 2xxx i 7xxx charakteryzują się bardzo korzystnym stosunkiem wytrzymałości do masy, jednak ich odporność na korozję i pękanie zmęczeniowe wymaga starannego projektowania i zabezpieczeń. W praktyce lotniczej wykorzystuje się szeroki wachlarz materiałów: od stopów aluminium, przez stopy tytanu, stale wysokowytrzymałe, aż po zaawansowane kompozyty polimerowe wzmacniane włóknami węglowymi czy szklanymi.

Stopy aluminium, mimo relatywnie niższej gęstości, podlegają intensywnej degradacji zmęczeniowej w środowisku korozyjnym, zwłaszcza w obecności wilgoci, zanieczyszczeń i zmiennych warunków termicznych. Korozja naprężeniowa i korozja wżerowa mogą inicjować mikropęknięcia, które następnie rozwijają się w warunkach cyklicznych obciążeń mechanicznych. Wymusza to stosowanie odpowiednich powłok ochronnych, procedur naprawczych oraz kontroli stanu powierzchni. Z kolei stopy tytanu wykazują bardzo dobrą odporność na korozję oraz korzystne właściwości zmęczeniowe, ale są znacznie droższe i trudniejsze w obróbce, co ogranicza ich zastosowanie do krytycznych elementów silników i konstrukcji nośnej.

Istotną grupą materiałów są kompozyty, których zachowanie zmęczeniowe znacząco różni się od metali. W przypadku kompozytów włóknistych obciążenia przenoszone są przede wszystkim przez ciągłe włókna, podczas gdy osnowa polimerowa odpowiada za przenoszenie naprężeń poprzecznych oraz ochronę włókien. Uszkodzenia zmęczeniowe kompozytów przybierają formę delaminacji, pęknięć osnowy, złamań włókien czy odwarstwień międzywarstwowych. Z punktu widzenia konstrukcji lotniczych kluczowe jest prawidłowe projektowanie kierunków ułożenia włókien oraz kontrola jakości procesu laminowania, ponieważ nieciągłości i porowatość znacząco obniżają odporność zmęczeniową.

Współczesne podejścia projektowe coraz częściej korzystają z materiałów o kontrolowanej mikrostrukturze, wytwarzanych z wykorzystaniem technologii obróbki plastycznej na gorąco, kontrolowanego chłodzenia czy obróbki cieplno-chemicznej. Zabiegi te wpływają na rozkład wielkości ziarna, teksturę krystalograficzną, obecność wtrąceń i rozpuszczalność faz wtórnych, co bezpośrednio przekłada się na charakterystykę zmęczeniową. Dla przykładu, drobnoziarnista mikrostruktura w wielu stopach aluminium umożliwia opóźnienie inicjacji mikropęknięć, natomiast niekorzystne zgrubienia ziaren mogą sprzyjać lokalnym koncentracjom naprężeń.

W lotnictwie krytyczne znaczenie ma również jakość łączeń, w tym zwłaszcza połączeń nitowych, śrubowych i spawanych. W rejonach takich połączeń pojawiają się lokalne koncentracje naprężeń, a dodatkowo występują niejednorodności materiałowe. Z tego względu stosuje się technologie mające na celu poprawę trwałości zmęczeniowej połączeń, takie jak kulowanie powierzchni (shot peening), stosowanie nitów z kontrolowanym sprężystym dociskiem czy specjalne obróbki cieplne minimalizujące naprężenia własne. W przypadku kompozytów duża uwaga poświęcana jest strefom otworów i zakończeń warstw, gdyż są to miejsca szczególnie narażone na delaminacje pod wpływem zmiennych obciążeń.

Projektowanie pod kątem wytrzymałości zmęczeniowej

Projektowanie konstrukcji lotniczej z uwzględnieniem wytrzymałości zmęczeniowej wymaga zintegrowanego podejścia, które zaczyna się już na etapie definiowania obciążeń. Kluczowe jest zbudowanie reprezentatywnego spektrum obciążeń eksploatacyjnych, odzwierciedlającego faktyczną liczbę i intensywność cykli, jakim poddawany będzie samolot lub śmigłowiec. Obejmuje to zarówno typowe profile lotu, jak i scenariusze manewrów awaryjnych, turbulencje, lądowania z podwyższonym obciążeniem czy starty w trudnych warunkach. Dla różnych typów statków powietrznych (transportowe, myśliwskie, regionalne, bezzałogowe) opracowuje się odrębne spektra obciążeń, odzwierciedlające specyficzne warunki operacyjne.

Na podstawie zdefiniowanych obciążeń prowadzi się analizy numeryczne z wykorzystaniem metody elementów skończonych, które pozwalają wyznaczyć rozkład naprężeń w kluczowych fragmentach konstrukcji, takich jak skrzydło, kadłub, usterzenie, podwozie czy węzły mocowania silników. Obliczenia te uwzględniają zarówno globalne zachowanie struktury, jak i lokalne koncentracje naprężeń w rejonach otworów, żebrowań, połączeń i karbów geometrycznych. Często stosuje się wieloskalowe modele łączące analizy globalne z lokalnymi modelami fragmentów konstrukcji, w których przeprowadza się szczegółowe oceny zmęczeniowe.

Po uzyskaniu map naprężeń projektant musi dobrać kryteria oceny zmęczeniowej. W przypadku obciążeń zmiennoamplitudowych stosuje się metody kumulacji uszkodzeń, takie jak hipoteza Palmgrena-Minera, rozszerzana o korekty uwzględniające nieliniowości procesu uszkodzeń. Duże znaczenie mają również modele wzrostu pęknięć oparte na ujęciu mechaniki pękania zmęczeniowego, w tym prawo Parisa i jego modyfikacje. Dzięki nim możliwe jest oszacowanie liczby cykli potrzebnych do rozwoju pęknięcia od rozmiaru początkowego, związanego z defektami materiałowymi lub technologicznymi, do rozmiaru krytycznego, przy którym następuje utrata nośności.

Projektowanie z uwzględnieniem damage tolerance zakłada, że w konstrukcji mogą istnieć niewykryte defekty, dlatego analiza obejmuje symulację ich wpływu na trwałość zmęczeniową. Parametry takie jak długość początkowa pęknięcia, jego położenie i orientacja są traktowane statystycznie, co pozwala określić prawdopodobieństwo osiągnięcia rozmiaru krytycznego w zadanym czasie użytkowania. Na tej podstawie wyznacza się przedziały międzyinspekcyjne i wymagania dotyczące czułości metod badań nieniszczących stosowanych w obsłudze technicznej.

Coraz większą rolę w projektowaniu odgrywają zaawansowane metody optymalizacji wielokryterialnej, które pozwalają jednocześnie minimalizować masę konstrukcji i maksymalizować jej trwałość zmęczeniową. Wykorzystuje się przy tym zarówno klasyczne algorytmy optymalizacyjne, jak i techniki inspirowane sztuczną inteligencją, takie jak algorytmy genetyczne czy metody uczenia maszynowego. Dane pochodzące z prób zmęczeniowych i eksploatacji są integrowane w ramach cyfrowych bliźniaków konstrukcji, dzięki czemu można weryfikować, na ile założenia projektowe są zgodne z rzeczywistym zachowaniem elementów w locie.

Badania zmęczeniowe i kwalifikacja elementów lotniczych

Proces wprowadzenia do eksploatacji nowego typu statku powietrznego lub istotnie zmodyfikowanego elementu konstrukcji wymaga przeprowadzenia rozbudowanego programu badań zmęczeniowych. Na poziomie laboratoryjnym wykonuje się próby na próbkach materiałowych o znormalizowanych kształtach, co pozwala na określenie podstawowych parametrów, takich jak granica wytrzymałości zmęczeniowej, charakterystyka S–N, współczynniki wpływu środowiska, temperatury i częstotliwości. Badania te są uzupełniane przez testy na próbkach technologicznych, odwzorowujących rzeczywistą geometrię połączeń, przejść przekrojów, otworów czy złączy klejonych.

Kluczowym elementem procesu kwalifikacji jest pełnoskalowe badanie struktury, w którym na specjalnie zbudowanej ramie testowej poddaje się skrzydło, kadłub lub inne zespoły programowi obciążeń symulujących wieloletnią eksploatację. Za pomocą siłowników hydraulicznych generuje się odpowiednio dobrane sekwencje naprężeń, a liczniki cykli umożliwiają wierne odtworzenie profili użytkowania przewidywanych dla danego statku powietrznego. Badania takie trwają wiele miesięcy, a niekiedy lat, a w ich trakcie prowadzi się systematyczną inspekcję konstrukcji z wykorzystaniem badań nieniszczących, aby wykryć moment inicjacji i rozwój pęknięć.

W badaniach zmęczeniowych stosuje się szeroki wachlarz metod diagnostycznych. Do klasycznych należą ultradźwięki, radiografia, prądy wirowe i penetranty barwne lub fluorescencyjne. Coraz większe znaczenie zyskują techniki akustycznej emisji, termografii aktywnej oraz pomiarów odkształceń z użyciem tensometrów światłowodowych. W przypadku kompozytów szczególnie użyteczne są metody pozwalające na detekcję delaminacji i uszkodzeń wewnętrznych, niewidocznych na powierzchni. Precyzyjna identyfikacja początku pęknięcia oraz śledzenie jego wzrostu jest niezbędna do kalibracji modeli mechaniki pękania i weryfikacji przyjętych uprzednio założeń projektowych.

W fazie certyfikacji istotną rolę odgrywają wymagania stawiane przez organizacje nadzorujące, takie jak EASA czy FAA. Regulacje te określają minimalne poziomy bezpieczeństwa, kryteria akceptacji uszkodzeń oraz wymagane marginesy wytrzymałości zmęczeniowej. Projektant i producent muszą wykazać, że nawet w warunkach skrajnych obciążeń, niekorzystnych tolerancji produkcyjnych oraz potencjalnych defektów materiałowych, konstrukcja zachowa odpowiedni poziom integralności strukturalnej. Dotyczy to zarówno struktury pierwotnej, jak i wtórnej, jak również elementów wyposażenia, których uszkodzenie może mieć wpływ na funkcjonowanie systemów krytycznych.

Znaczącą część badań stanowią próby porównawcze różnych wariantów technologicznych. Analizuje się wpływ obróbki mechanicznej, rodzaju powłok ochronnych, procesu spawania czy klejenia na trwałość zmęczeniową. Często okazuje się, że relatywnie niewielkie modyfikacje procesu wytwarzania, takie jak zmiana parametru kulowania powierzchni lub rodzaju materiału złącza, mogą przynieść istotne zwiększenie odporności zmęczeniowej i wydłużenie resursu struktury. Wyniki tego typu badań są z reguły włączane do wewnętrznych baz danych producentów i wykorzystywane przy projektowaniu kolejnych generacji statków powietrznych.

Eksploatacja, monitorowanie i przedłużanie resursu

Po wprowadzeniu konstrukcji lotniczej do eksploatacji kluczowe staje się monitorowanie jej stanu zmęczeniowego oraz zarządzanie resursami. Linie lotnicze i operatorzy wojskowi dysponują rozbudowanymi programami obsługi technicznej, w ramach których określa się harmonogramy przeglądów, rodzaje badań nieniszczących oraz kryteria naprawy lub wymiany elementów. Programy te są opracowywane na podstawie danych projektowych, wyników badań zmęczeniowych oraz doświadczeń eksploatacyjnych, a następnie okresowo aktualizowane.

Jednym z kluczowych narzędzi zarządzania trwałością zmęczeniową jest analiza spektrum obciążeń rzeczywistych. W wielu nowoczesnych statkach powietrznych instaluje się systemy monitorowania obciążeń lotnych (flight load monitoring), które rejestrują parametry takie jak przyspieszenia, kąty przechylenia, prędkość czy obciążenia podwozia podczas lądowania. Na podstawie tych danych możliwe jest obliczanie stopnia wykorzystania resursu struktury dla konkretnych egzemplarzy samolotów, uwzględniając ich indywidualny profil użytkowania. W efekcie konstrukcja może być eksploatowana dłużej niż pierwotnie zakładano, o ile pomiary wskazują na łagodniejsze warunki pracy niż przyjęte w projekcie.

Ważną rolę odgrywają także działania ukierunkowane na przedłużanie resursu konstrukcji, zwłaszcza w lotnictwie wojskowym, gdzie wymiana całej floty jest przedsięwzięciem kosztownym i czasochłonnym. Programy takie obejmują specjalistyczne inspekcje w rejonach newralgicznych, lokalne wzmocnienia struktury, wymianę elementów o największym stopniu zużycia oraz modernizacje systemów monitorujących. W ramach przedłużania resursu wykonuje się często dodatkowe obliczenia i badania zmęczeniowe, mające na celu potwierdzenie, że przy odpowiednio dobranych ograniczeniach eksploatacyjnych (na przykład redukcji dopuszczalnych obciążeń manewrowych) statek powietrzny może bezpiecznie wykonywać loty przez kolejne lata.

Znaczące miejsce w nowoczesnym podejściu do eksploatacji zajmują systemy strukturalnego monitorowania zdrowia (Structural Health Monitoring – SHM). W ich skład wchodzą sieci czujników, takich jak tensometry światłowodowe, czujniki piezoelektryczne czy akcelerometry, zintegrowane na stałe z konstrukcją. Pozwalają one na bieżące wykrywanie zmian w odpowiedzi dynamicznej konstrukcji oraz identyfikowanie potencjalnych uszkodzeń, zanim osiągną rozmiar krytyczny. Połączenie SHM z cyfrowym bliźniakiem statku powietrznego umożliwia prognozowanie rozwoju uszkodzeń i planowanie obsługi według faktycznego stanu technicznego, a nie jedynie w oparciu o szacowaną liczbę cykli.

Utrzymanie odpowiedniego poziomu wytrzymałości zmęczeniowej wymaga również właściwego podejścia do napraw. Każda naprawa struktury – czy to wymiana fragmentu poszycia, czy wstawka w rejonie douciążeń – musi być opracowana pod kątem zachowania odpowiedniej nośności oraz odporności zmęczeniowej. Niedopuszczalne jest wprowadzenie rozwiązań, które lokalnie zwiększają koncentrację naprężeń i mogłyby stać się zalążkiem przyspieszonego rozwoju pęknięć. Dlatego naprawy opracowuje się w ścisłej współpracy z producentem statku powietrznego, stosując zatwierdzone instrukcje oraz procedury prób dopuszczających daną technologię naprawczą.

Nowe technologie zwiększania odporności zmęczeniowej

Postęp technologiczny w przemyśle lotniczym w dużej mierze koncentruje się na podnoszeniu odporności zmęczeniowej konstrukcji. Jedną z kluczowych technik jest kulowanie powierzchni, polegające na bombardowaniu elementu strumieniem śrutu w celu wywołania korzystnych naprężeń ściskających w warstwie wierzchniej. Naprężenia te przeciwdziałają rozwojowi pęknięć zmęczeniowych inicjowanych od strony powierzchni, co jest typowym scenariuszem uszkodzeń w wielu elementach narażonych na rozciąganie i zginanie. W ostatnich latach rozwinięto także technologie laserowego umacniania powierzchni oraz nagniatania kulkowego, pozwalające precyzyjnie kształtować rozkład naprężeń własnych.

Rozwój technologii przyrostowych, takich jak selektywne topienie laserowe proszków metali, otwiera nowe możliwości w projektowaniu elementów o zoptymalizowanej geometrii i własnościach zmęczeniowych. Druk 3D umożliwia tworzenie złożonych struktur kratowych, wewnętrznych kanałów oraz lokalnych wzmocnień tam, gdzie analiza obciążeń wskazuje na podwyższone ryzyko uszkodzeń zmęczeniowych. Jednocześnie technologia ta stawia nowe wyzwania: jakość powierzchni, porowatość wewnętrzną i niejednorodności mikrostruktury, które mogą negatywnie wpływać na trwałość zmęczeniową. Z tego względu prowadzi się intensywne badania nad procedurami obróbki po wydruku, takimi jak obróbka cieplna, nagniatanie czy obróbka mechaniczna, mającymi na celu poprawę charakterystyki zmęczeniowej wydrukowanych elementów.

Innym kierunkiem są zaawansowane kompozyty o złożonej architekturze włókien, w tym kompozyty z włóknami hybrydowymi lub tekstylnymi splotami 3D. Pozwalają one na lepsze rozproszenie energii uszkodzeń i spowolnienie ich rozprzestrzeniania się w warunkach zmęczeniowych. Współgra to z rozwojem nowych żywic o lepszej odporności na pękanie i większej odporności termicznej. Coraz częściej integruje się w kompozytach funkcje samonaprawcze, polegające na wprowadzaniu mikrokapsułek z żywicą lub sieci mikrokanalików, które w momencie powstania pęknięcia uwalniają materiał naprawczy i ograniczają rozwój uszkodzeń.

Na poziomie projektowania znaczącą rolę odgrywa integracja narzędzi symulacyjnych z danymi z monitoringu eksploatacyjnego. Pozwala to na dynamiczne aktualizowanie modeli zmęczeniowych, kalibrację parametrów oraz bardziej precyzyjne prognozowanie pozostałego resursu. Wspomagane uczeniem maszynowym systemy analizy danych potrafią identyfikować wzorce obciążeniowe sprzyjające przyspieszonej degradacji oraz wskazywać floty czy pojedyncze egzemplarze statków powietrznych, które wymagają szczególnej uwagi. W ten sposób projektowanie nowych konstrukcji może być oparte na rzeczywistych, a nie jedynie teoretycznych założeniach dotyczących obciążeń i uszkodzeń.

Warto także wspomnieć o rozwoju powłok funkcjonalnych, które łączą ochronę przed korozją z poprawą właściwości tribologicznych i zmęczeniowych. Nowe generacje powłok opartych na nanomateriałach, ceramicznych warstwach barierowych czy cienkich warstwach metalicznych zwiększają odporność na inicjację pęknięć w strefach kontaktu i tarcia, na przykład w rejonach węzłów zawiasowych, prowadnic czy przegubów. Odpowiednio dobrana kombinacja powłok i podłoża materiałowego umożliwia redukcję amplitudy lokalnych naprężeń oraz ograniczenie niekorzystnych oddziaływań środowiskowych.

Znaczenie wytrzymałości zmęczeniowej dla bezpieczeństwa i ekonomiki eksploatacji

Wytrzymałość zmęczeniowa elementów lotniczych ma bezpośrednie przełożenie na poziom bezpieczeństwa lotów. W historii lotnictwa wielokrotnie odnotowywano przypadki incydentów i wypadków związanych z nieoczekiwanym rozwojem pęknięć zmęczeniowych, które nie zostały w porę wykryte lub właściwie ocenione. Zdarzenia te stały się impulsem do rozwoju rygorystycznych wymogów certyfikacyjnych, zaawansowanych metod monitorowania oraz bardziej konserwatywnych założeń projektowych. Dzięki temu współczesne statki powietrzne osiągnęły bardzo wysoki poziom niezawodności strukturalnej, a prawdopodobieństwo katastrofalnej awarii konstrukcji z powodu zmęczenia materiału zostało zredukowane do wartości uznawanych za akceptowalne.

Równie istotny jest aspekt ekonomiczny. Wytrzymałość zmęczeniowa wpływa na długość okresu użytkowania struktury, częstotliwość inspekcji, zakres napraw i modernizacji. Dobrze zaprojektowana konstrukcja, z odpowiednim marginesem odporności zmęczeniowej, może być eksploatowana dłużej bez konieczności kosztownych wymian głównych zespołów. Z kolei niedoszacowanie zjawisk zmęczeniowych skutkuje koniecznością wprowadzania wcześniejszych niż planowane ograniczeń eksploatacyjnych, skracaniem resursów lub nawet wycofywaniem jednostek z użytkowania, co generuje znaczne koszty dla operatorów.

Wraz ze wzrostem presji na ograniczanie emisji i poprawę efektywności paliwowej rośnie zapotrzebowanie na lekkie, wysokoobciążone struktury, co z natury rzeczy zwiększa znaczenie wytrzymałości zmęczeniowej. Wprowadzenie kompozytów i zaawansowanych stopów doprowadziło do zmiany charakteru dominujących mechanizmów uszkodzeń, ale nie zlikwidowało problemu zmęczenia materiału, a jedynie go przekształciło. Konieczne stało się opracowanie nowych procedur badań zmęczeniowych, kryteriów akceptacji uszkodzeń oraz technik monitorowania dostosowanych do specyfiki materiałów wielofazowych i anizotropowych.

W perspektywie dalszego rozwoju lotnictwa, w tym rosnącej roli bezzałogowych statków powietrznych i nowych koncepcji transportu powietrznego, takich jak samoloty elektryczne czy konstrukcje o napędzie hybrydowym, wytrzymałość zmęczeniowa pozostanie jednym z głównych kryteriów oceny przydatności technicznej i bezpieczeństwa. Zastosowanie nowych materiałów i technologii musi być zawsze poprzedzone dogłębną analizą zmęczeniową, obejmującą zarówno etap projektowania, jak i eksploatacji. Integracja klasycznych metod mechaniki pękania z nowoczesnymi narzędziami cyfrowymi, monitorowaniem w czasie rzeczywistym oraz analizą dużych zbiorów danych stwarza szansę na dalsze zwiększanie niezawodności konstrukcji lotniczych przy jednoczesnym obniżaniu kosztów ich użytkowania.

W tym kontekście wytrzymałość zmęczeniowa staje się nie tylko parametrem materiałowym czy konstrukcyjnym, ale istotnym elementem szeroko rozumianego zarządzania cyklem życia statku powietrznego. Od pierwszych decyzji projektowych, poprzez wybór technologii wytwarzania, aż po strategię obsługi i modernizacji – wszystkie te etapy muszą uwzględniać wpływ obciążeń cyklicznych i akumulacji uszkodzeń. Tylko takie holistyczne podejście pozwala osiągnąć optymalny kompromis między bezpieczeństwem, masą, efektywnością paliwową i kosztami eksploatacji, co w warunkach globalnej konkurencji ma kluczowe znaczenie dla rozwoju przemysłu lotniczego.