Minerały z grupy skalenia, nazywane fachowo feldsparem, należą do najpowszechniejszych składników skorupy ziemskiej i stanowią fundament wielu gałęzi przemysłu. Choć dla przeciętnego odbiorcy pozostają niewidoczne, to właśnie one kryją się w ceramice sanitarnej, naczyniach kuchennych, płytkach podłogowych, a nawet w ekranach smartfonów oraz izolatorach energetycznych. Ich właściwości fizykochemiczne – od temperatury topnienia, przez rozszerzalność cieplną, po twardość – sprawiają, że są jednym z kluczowych surowców mineralnych współczesnej gospodarki. Zrozumienie, skąd bierze się feldspar, jak się go pozyskuje i przetwarza, oraz gdzie dokładnie znajduje zastosowanie, pozwala lepiej dostrzec jego ogromne znaczenie technologiczne i ekonomiczne.

Charakterystyka skalenia jako minerału i surowca

Feldspary to szeroka grupa glinokrzemianów potasu, sodu i wapnia, tworzących ogromną część skał magmowych, osadowych oraz metamorficznych. W ujęciu chemicznym ich ogólna formuła może być opisana jako glinokrzemiany alkaliczne, w których krzemionka (SiO₂) i tlenki glinu (Al₂O₃) połączone są z tlenkami potasu, sodu lub wapnia. Do najważniejszych odmian należą ortoklaz i mikroklin (skalenie potasowe), albit (skaleni sodowy) oraz anortyt (skaleni wapniowy), tworzące razem tzw. szeregi izomorficzne, w których poszczególne jony mogą się wzajemnie zastępować.

W praktyce przemysłowej rzadko operuje się pełną, mineralogiczną klasyfikacją; częściej mówi się o feldsparze potasowym, sodowym lub mieszanym, koncentrując się na parametrach użytkowych, takich jak zawartość tlenków alkalicznych (Na₂O, K₂O), stopień zanieczyszczenia żelazem oraz rozkład ziarnowy po rozdrobnieniu. Właśnie te cechy decydują, czy dana kopalina zostanie wykorzystana w przemyśle ceramicznym, szklarskim, czy na przykład jako surowiec wypełniający do tworzyw sztucznych i farb.

Feldspar odznacza się twardością na poziomie 6 w skali Mohsa, co oznacza, że jest wystarczająco odporny mechanicznie, a jednocześnie podatny na obróbkę kruszącą i mielenie w typowych młynach kulowych lub walcowych. Jego temperatura topnienia jest niższa niż czystej krzemionki, dzięki czemu działa w masach ceramicznych jako tzw. topnik – składnik, który powoduje wcześniejsze zeszklenie się masy podczas wypalania. Ta właściwość ma zasadnicze znaczenie dla efektywności produkcji płytek, ceramiki stołowej czy izolatorów elektrycznych, pozwalając na obniżenie temperatury wypału, a co za tym idzie – zmniejszenie kosztów energetycznych.

Istotnym parametrem technologicznego wykorzystania skalenia jest zawartość zanieczyszczeń barwiących, głównie związków żelaza i tytanu. W masach porcelanowych, szkłach specjalnych czy w produkcji szkliw wymagane są surowce możliwie najczystsze, ponieważ nawet niewielkie ilości tych pierwiastków mogą prowadzić do niepożądanego zabarwienia produktu końcowego. Dlatego tak duże znaczenie mają procesy wzbogacania rud skaleniowych, umożliwiające obniżenie zawartości żelaza do wartości rzędu kilku setnych procenta.

Rozmieszczenie złóż feldsparu na świecie jest dość szerokie, jednak ekonomicznie opłacalne eksploatacje koncentrują się w rejonach o rozwiniętej infrastrukturze górniczej i przetwórczej, m.in. w Europie, Ameryce Północnej, Indiach, Turcji oraz Chinach. Złoża te często współwystępują z kwarcem i mika, tworząc pegmatyty lub granitoidy, które stanowią pierwotne źródło surowca dla wielu gałęzi przemysłu materiałowego.

Wydobycie, przygotowanie i przetwarzanie skalenia

Droga od naturalnego złoża skaleniowego do wysoko przetworzonego surowca przemysłowego obejmuje szereg etapów – od prac geologicznych i górniczych, poprzez wzbogacanie, aż po specjalistyczne mielenie i klasyfikację. Każda z tych faz wpływa na końcowe parametry feldsparu, określające jego przydatność do konkretnych zastosowań technologicznych.

Rozpoznanie i eksploatacja złóż

Poszukiwanie złóż feldsparu rozpoczyna się od badań geologicznych, które łączą analizę map geologicznych, fotografii lotniczych oraz badań geofizycznych z wierceniami rozpoznawczymi. Geolodzy identyfikują przede wszystkim skały magmowe bogate w pegmatyty i granitoidy, w których obecność dużych kryształów skalenia jest typowa. W wielu przypadkach feldspar występuje razem z kwarcem, mika oraz innymi minerałami, co determinuje zarówno potencjalny sposób eksploatacji, jak i późniejsze procesy separacji w zakładzie przeróbczym.

Samą eksploatację prowadzi się głównie w kopalniach odkrywkowych, gdzie zdjęcie nadkładu i odsłonięcie calizny skalnej umożliwia bezpośrednie urabianie złoża metodami strzałowymi lub mechanicznymi. Wydobyta skała jest następnie kruszona już w rejonie kopalni, tak aby uzyskać frakcje o rozmiarze odpowiednim do dalszego przerobu. Wydajność i efektywność tego etapu mają istotny wpływ na koszty całego łańcucha produkcyjnego, ponieważ zużycie materiałów wybuchowych, energii elektrycznej i sprzętu górniczego stanowi poważną pozycję w strukturze kosztów feldsparu jako surowca handlowego.

Wzbogacanie i usuwanie zanieczyszczeń

Po wstępnym rozdrobnieniu skała trafia do zakładu przeróbczego, gdzie przeprowadza się szereg procesów mających na celu oddzielenie skalenia od towarzyszących mu minerałów oraz obniżenie zawartości zanieczyszczeń. W przypadku złóż pegmatytowych kluczowe jest rozdzielenie feldsparu od kwarcu i miki, co najczęściej osiąga się za pomocą kombinacji operacji grawitacyjnych, magnetycznych, a przede wszystkim flotacyjnych.

Flotacja polega na selektywnym przyczepianiu się cząstek określonych minerałów do pęcherzyków powietrza w obecności odpowiednio dobranych reagentów – kolektorów i modyfikatorów. Dzięki temu możliwe jest oddzielenie skalenia potasowego od skalenia sodowego, a także usunięcie niepożądanych domieszek, takich jak tlenki żelaza czy cząstki ilaste. W nowoczesnych zakładach wykorzystuje się również separatory o wysokim gradiencie pola magnetycznego, które pozwalają efektywnie usuwać drobne zanieczyszczenia paramagnetyczne, w tym właśnie związki żelaza.

Rezultatem procesu wzbogacania jest koncentrat skaleniowy o ściśle określonych parametrach chemicznych, mineralogicznych i ziarnowych. W zależności od wymagań odbiorcy koncentrat ten może zawierać różne proporcje feldsparu potasowego i sodowego oraz różnić się stopniem oczyszczenia. W produkcji porcelany sanitarnej pożądane są koncentraty o bardzo niskiej zawartości żelaza i tytanu, natomiast w niektórych zastosowaniach budowlanych dopuszcza się surowce mniej oczyszczone, co obniża ich koszt.

Mielenie, klasyfikacja i formy handlowe

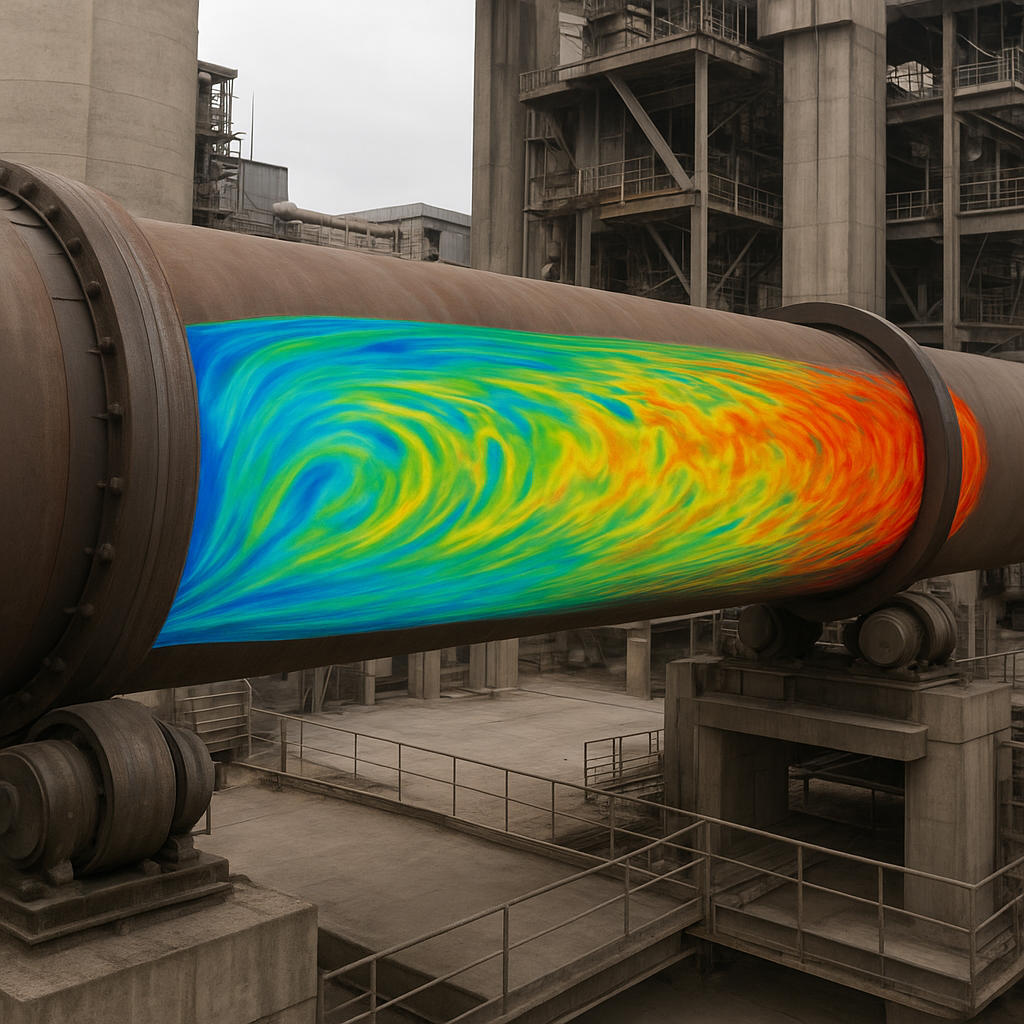

Kolejnym kluczowym etapem po wzbogaceniu jest mielenie i klasyfikacja ziarnowa. Rozdrobnienie feldsparu odbywa się w młynach kulowych, walcowych lub młynach strumieniowych, w których ziarna są stopniowo zmniejszane do pożądanego rozmiaru. W ceramice i przemyśle szklarskim najczęściej stosuje się frakcje drobne, mieszczące się w przedziale kilkudziesięciu do kilkuset mikrometrów. Stopień zmielenia wpływa na reaktywność surowca podczas wypalania oraz na jednorodność finalnego produktu.

Po mieleniu surowiec poddawany jest klasyfikacji – albo w separatorach powietrznych, albo w hydrocyklonach, które pozwalają uzyskać wąskie frakcje ziarnowe o powtarzalnych parametrach. Jest to szczególnie istotne w produkcji szkła i płytek ceramicznych, gdzie równomierny rozkład ziarnowy pomaga uniknąć defektów, takich jak pory czy mikrospękania. Na rynku feldspar może występować w kilku formach: jako piasek skaleniowy, mączka skaleniowa oraz gotowe mieszanki zawierające feldspar, kwarc i inne składniki dopasowane do konkretnych linii technologicznych.

W niektórych zastosowaniach wymagane są dodatkowe operacje, takie jak suszenie, granulacja lub brykietowanie. Suszenie zapewnia stałą wilgotność surowca, co ma znaczenie w automatyzacji procesu dozowania w zakładach ceramicznych. Granulacja i brykietowanie ułatwiają transport, zmniejszają zapylenie oraz poprawiają właściwości dozowania, zwłaszcza w dużych instalacjach przemysłowych. Dla części klientów istotna jest również kontrola właściwości reologicznych zawiesin zawierających mączkę skaleniową, dlatego producenci dostosowują parametry surowca do pracy w konkretnych systemach wodnych lub rozpuszczalnikowych.

Kontrola jakości i standaryzacja

Ze względu na szerokie zastosowanie feldsparu w wyrobach o wysokich wymaganiach jakościowych – takich jak porcelana, szkło specjalne czy materiały elektryczne – duże znaczenie ma systematyczna kontrola jakości. Laboratoria zakładowe badają skład chemiczny surowca, zawartość zanieczyszczeń, rozkład ziarnowy, wilgotność oraz zachowanie podczas wypału. Dzięki stałemu monitorowaniu tych parametrów możliwe jest utrzymywanie stabilnych dostaw, co dla wielu odbiorców ma kluczowe znaczenie w utrzymaniu powtarzalnej jakości własnych produktów.

W handlu międzynarodowym stosowane są specyfikacje i normy branżowe określające minimalne parametry skalenia przeznaczonego do różnych zastosowań. Określa się między innymi minimalną zawartość tlenków alkalicznych, maksymalną zawartość tlenków żelaza, dopuszczalne zakresy wielkości ziarna oraz inne właściwości fizykochemiczne. Tego typu standaryzacja ułatwia negocjacje handlowe, porównywanie ofert różnych dostawców oraz projektowanie nowych receptur mas ceramicznych czy szklarskich.

Zastosowania przemysłowe, znaczenie gospodarcze i perspektywy rozwoju

Przemysłowe wykorzystanie feldsparu jest niezwykle zróżnicowane, obejmując zarówno tradycyjne sektory, takie jak ceramika czy szkło, jak i nowocześniejsze gałęzie, w tym przemysł chemiczny, tworzyw sztucznych czy materiałów kompozytowych. Rola skalenia jako topnika, składnika strukturotwórczego, a także wypełniacza sprawia, że jest on jednym z najbardziej wszechstronnych surowców mineralnych we współczesnej gospodarce.

Przemysł ceramiczny i szklarski

Największym odbiorcą feldsparu pozostaje przemysł ceramiczny, obejmujący zarówno produkcję płytek ściennych i podłogowych, jak i ceramiki stołowej, sanitarnej oraz technicznej. W masach ceramicznych feldspar pełni funkcję topnika, obniżającego temperaturę zeszklenia mieszaniny kwarcowo-glinowej. Dzięki jego obecności uzyskuje się wyroby o odpowiedniej gęstości, niskiej porowatości i wysokiej wytrzymałości mechanicznej, przy jednoczesnym ograniczeniu zużycia energii cieplnej w procesie wypału.

W masach porcelanowych i fajansowych feldspar jest jednym z głównych składników, obok kaolinu i kwarcu. Odpowiada za tworzenie fazy szklistej w strukturze wypalonego materiału, wpływając na przezroczystość, połysk i właściwości mechaniczne wyrobów. W ceramice sanitarnej jego obecność decyduje o odporności na uderzenia, łatwości czyszczenia oraz trwałości szkliwa. W przypadku płytek gresowych feldspar przyczynia się do uzyskania bardzo niskiej nasiąkliwości wodnej i wysokiej twardości powierzchni, co jest kluczowe dla ich trwałości w intensywnie użytkowanych przestrzeniach.

W przemyśle szklarskim feldspar wykorzystywany jest jako surowiec krzemionkowo-glinowy dostarczający do zestawu szklarskiego tlenków sodu, potasu i glinu. Działa jako topnik, obniżając temperaturę topienia, wpływa również na lepkość i właściwości użytkowe szkła. W szkle opakowaniowym i płaskim odpowiedni dobór proporcji feldsparu i innych składników pozwala optymalizować proces topienia, klarowania oraz formowania tafli lub butelek. W niektórych gatunkach szkła specjalnego, m.in. szkła gospodarczego i szkła dekoracyjnego, feldspar ma duże znaczenie dla uzyskania odpowiednich własności optycznych i barwy.

Materiały budowlane i wykończeniowe

Poza tradycyjną ceramiką i szkłem feldspar znalazł ważne miejsce w produkcji materiałów budowlanych i wykończeniowych. W wyrobach ceramicznych dla budownictwa – takich jak cegły klinkierowe, dachówki czy elementy dekoracyjne – stosuje się go jako dodatek modyfikujący proces spiekania i poprawiający właściwości mechaniczne. Pozwala to na wytwarzanie lżejszych i bardziej wytrzymałych elementów, które jednocześnie zachowują odpowiedni wygląd oraz odporność na czynniki atmosferyczne.

W nowoczesnych materiałach wykończeniowych, takich jak płyty kompozytowe czy spieki kwarcowe, feldspar stanowi często istotny składnik fazy mineralnej, współtworząc wraz z kwarcem, pigmentami i spoiwami żywicznymi strukturę o wysokiej odporności na zarysowania, działanie chemikaliów oraz promieniowanie UV. Dzięki temu możliwe jest tworzenie powierzchni imitujących kamień naturalny, ale przewyższających go pod względem jednorodności, łatwości pielęgnacji i przewidywalności parametrów technicznych.

W zaprawach, klejach i tynkach specjalistycznych feldspar bywa stosowany jako mączka mineralna wpływająca na reologię mieszanki, kurczliwość podczas wysychania oraz końcową twardość i odporność na ścieranie. Takie zastosowania, choć często mniej widoczne, sumarycznie generują znaczące zapotrzebowanie na surowiec skaleniowy, szczególnie w dynamicznie rozwijających się sektorach budownictwa infrastrukturalnego i mieszkaniowego.

Tworzywa sztuczne, farby i inne zastosowania specjalistyczne

Rozwój technologii materiałowych sprawił, że feldspar coraz częściej występuje jako wypełniacz lub składnik funkcjonalny w tworzywach sztucznych, powłokach lakierniczych, farbach, a nawet w gumie i materiałach uszczelniających. W roli wypełniacza mineralnego przyczynia się do poprawy stabilności wymiarowej, twardości powierzchni oraz odporności na ścieranie. W porównaniu z innymi wypełniaczami, takimi jak kreda czy talk, feldspar oferuje korzystną kombinację twardości i chemicznej obojętności, co czyni go atrakcyjnym w wielu recepturach.

W farbach i lakierach mączka skaleniowa wpływa na właściwości reologiczne, krycie oraz odporność powłoki na uszkodzenia mechaniczne. W niektórych systemach powłokowych, szczególnie przeznaczonych do zastosowań zewnętrznych, feldspar pomaga poprawić odporność na warunki atmosferyczne, w tym na promieniowanie słoneczne i wahania temperatury. W zastosowaniach związanych z tworzywami termoplastycznymi surowiec ten bywa łączony z włóknami szklanymi lub innymi mineralnymi wypełniaczami, tworząc kompozyty o wysokiej sztywności i stabilności cieplnej.

W przemyśle elektroceramicznym feldspar jest składnikiem mas używanych do produkcji izolatorów wysokiego napięcia, podłoży ceramicznych oraz elementów odporowych. W połączeniu z gliną i tlenkiem glinu zapewnia odpowiednią izolacyjność elektryczną, stabilność wymiarową oraz odporność na szoki termiczne. Te właściwości czynią z niego ważny surowiec dla infrastruktury energetycznej i elektronicznej, której niezawodność ma istotne znaczenie dla funkcjonowania całej gospodarki.

Znaczenie gospodarcze i trendy rynkowe

Znaczenie gospodarcze feldsparu wynika z faktu, że jest on surowcem strategicznym dla kilku kluczowych sektorów – w szczególności ceramiki i szkła, ale także budownictwa, chemii oraz energetyki. Popyt na skalenie silnie koreluje z rozwojem budownictwa mieszkaniowego i infrastrukturalnego, a także z poziomem produkcji dóbr konsumpcyjnych, takich jak naczynia kuchenne, sanitariaty i materiały wykończeniowe. W krajach o dynamicznie rozwijających się gospodarkach rosnące zapotrzebowanie na te wyroby prowadzi do stałego wzrostu zużycia feldsparu.

Z punktu widzenia producentów istotna jest możliwość dostosowania parametrów surowca do specyficznych potrzeb odbiorców. Powstają wyspecjalizowane zakłady przeróbcze, koncentrujące się na wytwarzaniu feldsparu o bardzo ściśle określonych parametrach chemicznych i ziarnowych, przeznaczonego dla nowoczesnych linii produkcyjnych. Trend ten sprzyja konsolidacji branży – mniejsze kopalnie i zakłady coraz częściej współpracują z dużymi operatorami logistycznymi oraz centrami badawczo-rozwojowymi, aby sprostać rosnącym wymaganiom jakościowym i środowiskowym.

Na rynku międzynarodowym konkurencja między dostawcami z różnych kontynentów powoduje presję na optymalizację procesów wydobycia i przeróbki. Jednocześnie rosnące znaczenie mają kwestie związane z ochroną środowiska oraz racjonalnym gospodarowaniem zasobami. W odpowiedzi na te wyzwania coraz powszechniej wdraża się energooszczędne technologie mielenia, systemy recyklingu wody procesowej w zakładach flotacyjnych oraz zaawansowane metody monitorowania wpływu kopalń odkrywkowych na krajobraz i lokalne ekosystemy.

Aspekty środowiskowe, innowacje i perspektywy

Choć feldspar jest surowcem nieorganicznym, pozyskiwanym z dużych złóż skalnych, to jego produkcja wiąże się z określonym śladem środowiskowym. Główne oddziaływania obejmują przekształcanie terenu w rejonie kopalni, zużycie energii oraz generowanie odpadów flotacyjnych i osadów po procesach wzbogacania. Współczesne regulacje prawne oraz rosnąca świadomość ekologiczna społeczeństwa powodują, że przedsiębiorstwa górnicze i przetwórcze są zmuszone do poszukiwania rozwiązań minimalizujących te skutki.

W odpowiedzi na te wyzwania rozwijane są zintegrowane systemy zagospodarowania odpadów przeróbczych, obejmujące m.in. wykorzystanie mułów skaleniowo-kwarcowych jako dodatków do cementu, materiałów drogowych lub podsypek. Wprowadza się także rekultywację terenów pogórniczych, polegającą na przywracaniu ich do funkcji przyrodniczych lub rekreacyjnych po zakończeniu eksploatacji złoża. Technologie flotacji o niższym zużyciu reagentów chemicznych i wody procesowej pozwalają zmniejszyć ryzyko zanieczyszczenia wód powierzchniowych i gruntowych.

Innowacje technologiczne obejmują także rozwój bardziej precyzyjnych metod analizy i kontroli jakości surowca. Zastosowanie spektrometrii rentgenowskiej, analizy dyfrakcyjnej czy automatycznych systemów monitoringu wielkości ziarn pozwala producentom na bieżąco dostosowywać parametry procesu do zmienności złoża. Dzięki temu możliwe jest utrzymanie wysokiej i powtarzalnej jakości feldsparu przy jednoczesnym ograniczeniu strat surowca.

W perspektywie długoterminowej przewiduje się utrzymanie wysokiego zapotrzebowania na feldspar, szczególnie w związku z rozwojem technologii ceramiki zaawansowanej, materiałów hybrydowych oraz ekoinnowacji w budownictwie. Wzrost znaczenia efektywności energetycznej i trwałości materiałów budowlanych sprzyja wykorzystaniu surowców o stabilnych parametrach, a feldspar doskonale wpisuje się w te wymagania. Jednocześnie badane są możliwości częściowego zastępowania go innymi surowcami, co ma na celu dywersyfikację bazy surowcowej i ograniczenie ryzyka związanego z dostępnością poszczególnych złóż.

Ciekawym kierunkiem badań jest również wykorzystanie odpadów zawierających feldspar, pochodzących z innych gałęzi przemysłu, jako wtórnego surowca mineralnego. Recykling mas ceramicznych, szkła czy pyłów z procesów produkcyjnych może przyczynić się do zamykania obiegu materiałowego i zmniejszenia zapotrzebowania na pierwotne wydobycie. Tego typu podejście wpisuje się w koncepcję gospodarki o obiegu zamkniętym, która staje się jednym z dominujących paradygmatów w polityce surowcowej wielu krajów.

Feldspar, jako jeden z podstawowych minerałów skorupy ziemskiej, łączy w sobie cechy tradycyjnego surowca górniczego i nowoczesnego komponentu high-tech. Jego rola jako topnika, składnika strukturalnego i wypełniacza sprawia, że pozostaje on kluczowym elementem łańcucha wartości w licznych gałęziach przemysłu. Połączenie postępu technologicznego, rosnących wymagań jakościowych i presji środowiskowej kształtuje sposób, w jaki jest on dziś wydobywany, przetwarzany i wykorzystywany, nadając mu znaczenie wykraczające daleko poza prostą definicję minerału skaleniowego.