Odpylanie powietrza w zakładach wydobywczych stanowi jedno z kluczowych zagadnień inżynierii środowiska przemysłowego, łącząc w sobie aspekty bezpieczeństwa pracy, ochrony zdrowia pracowników, niezawodności urządzeń oraz spełniania restrykcyjnych wymogów prawnych. W górnictwie podziemnym i odkrywkowym generowane są ogromne ilości drobnych frakcji mineralnych, które bez odpowiednich systemów filtracji i wentylacji unoszą się w powietrzu, tworząc aerozole pyłowe o zróżnicowanym składzie chemicznym i granulometrycznym. Skuteczne systemy odpylania są nie tylko elementem odpowiedzialnego zarządzania środowiskiem pracy, ale również jednym z filarów stabilności procesów produkcyjnych oraz minimalizacji ryzyka katastrof, w tym wybuchów pyłu i pożarów.

Charakterystyka pyłów w zakładach wydobywczych i ich oddziaływanie

Zakłady wydobywcze generują szerokie spektrum frakcji pyłowych, których właściwości zależą od rodzaju złoża, technologii urabiania, zastosowanej przeróbki mechanicznej oraz organizacji transportu urobku. Pyły powstają na każdym etapie procesu wydobywczego: podczas wiercenia otworów strzałowych, urabiania mechanicznego kombajnami, kruszenia i przesiewania nadawy, transportu taśmowego, magazynowania na zwałach, jak również przy załadunku i rozładunku materiału. W rezultacie powstaje złożone środowisko aerozolowe, w którym występują zarówno cząstki o wielkości powyżej 100 μm, jak i frakcje respirabilne, wnikające głęboko do dróg oddechowych.

Najbardziej niebezpieczne są drobne cząstki frakcji respirabilnej (poniżej 10 μm), a w szczególności pyły zawierające wolną krzemionkę krystaliczną (np. kwarc), charakterystyczne dla wielu złóż węgla kamiennego, rud metali czy surowców skalnych. Długotrwała ekspozycja na takie pyły prowadzi do rozwoju schorzeń układu oddechowego, w tym pylicy krzemionkowej, przewlekłej obturacyjnej choroby płuc, a także zwiększonego ryzyka nowotworów płuc. Z punktu widzenia inżynierskiego parametrami kluczowymi są: stężenie masowe pyłów, rozkład wielkości cząstek, gęstość nasypowa, skłonność do agregacji oraz ładunek elektrostatyczny, które wpływają na dobór technologii odpylania.

Oprócz skutków zdrowotnych należy uwzględnić także konsekwencje techniczne obecności pyłów. Osadzanie się cząstek na elementach maszyn i urządzeń prowadzi do przyspieszonego zużycia łożysk, uszczelnień oraz napędów, zwiększa ryzyko przegrzewania komponentów elektrycznych i elektronicznych, a także zakłóca pracę precyzyjnych układów pomiarowych. Nadmierne zapylenie powoduje również ograniczenie widoczności w wyrobiskach oraz halach przeróbczych, co bezpośrednio przekłada się na wzrost ryzyka wypadków. W przypadku pyłów palnych, takich jak pył węglowy, istnieje dodatkowe zagrożenie wybuchowe: drobno rozproszone cząstki w określonym zakresie stężeń tworzą mieszaninę zdolną do gwałtownej detonacji po zainicjowaniu źródłem zapłonu.

Analizując oddziaływanie pyłów w zakładach wydobywczych, nie można pominąć wymiaru środowiskowego. Pył unoszący się z hałd, zwałowisk i placów składowych jest przenoszony przez wiatr na znaczne odległości, powodując uciążliwości zapachowe, wizualne i zdrowotne w okolicznych miejscowościach. Odpylanie powietrza staje się zatem ważnym elementem polityki odpowiedzialności społecznej przedsiębiorstw górniczych, które są zmuszone do wykazywania się aktywnym podejściem do minimalizacji emisji pyłowych, zarówno w obrębie zakładu, jak i w jego otoczeniu.

Istotnym aspektem jest również klasyfikacja pyłów pod kątem obowiązujących norm i regulacji. W polskich i europejskich przepisach wyróżnia się wartości dopuszczalnych stężeń dla frakcji całkowitej i respirabilnej, a także dodatkowe normy dla pyłów zawierających specyficzne składniki, np. metale ciężkie. Systemy odpylania muszą być projektowane z uwzględnieniem tych regulacji, przy czym często celem nie jest jedynie spełnienie minimum prawnego, ale ograniczenie stężeń do poziomów znacznie niższych, co pozwala na stworzenie bardziej komfortowego i bezpiecznego środowiska pracy.

Technologie odpylania stosowane w górnictwie i przeróbce surowców

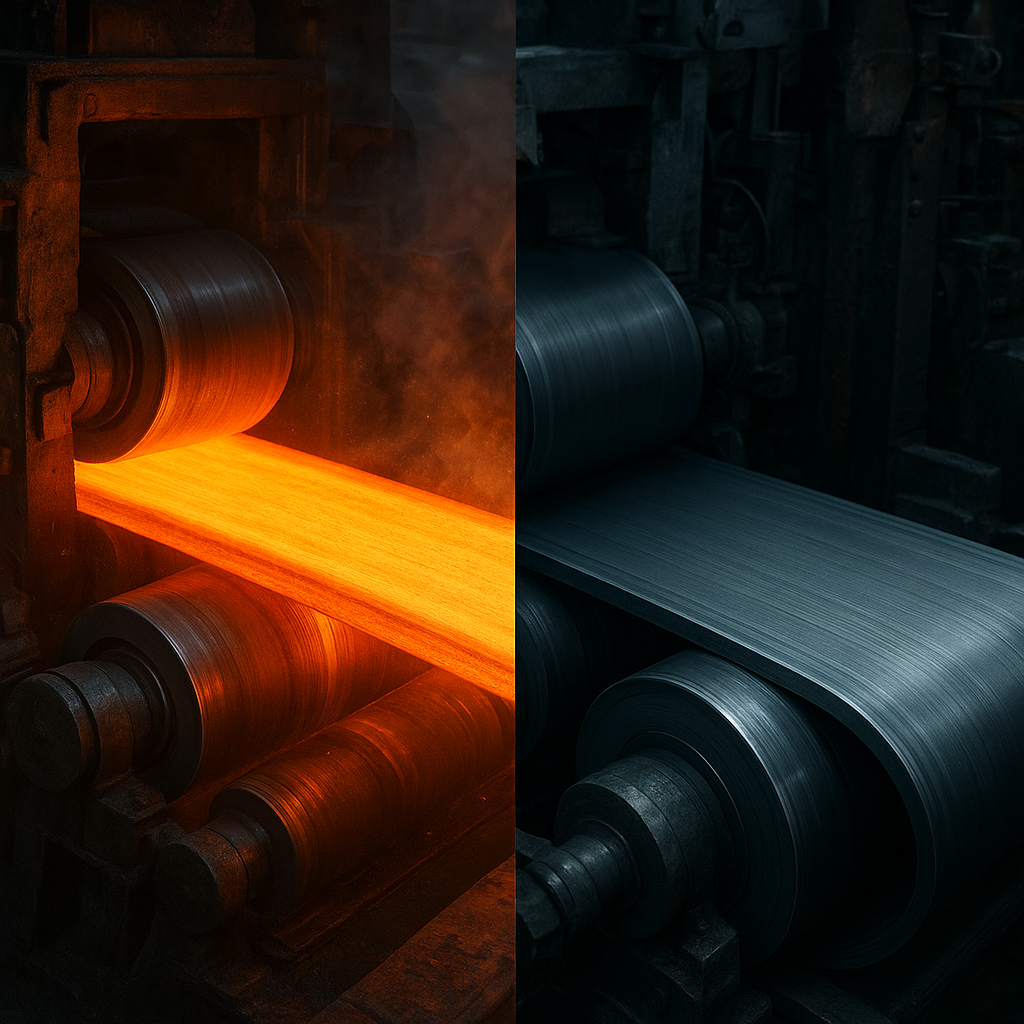

Dobór technologii odpylania w zakładach wydobywczych zależy od wielu czynników: charakteru pyłu, jego koncentracji, wilgotności, temperatury gazu, wymaganego stopnia separacji, warunków przestrzennych oraz kosztów inwestycyjnych i eksploatacyjnych. W praktyce przemysł górniczy wykorzystuje kombinacje kilku metod odpylania, tworząc spójne systemy oczyszczania powietrza obejmujące źródła emisji, sieć kanałów, urządzenia filtracyjne, układy automatyki oraz instalacje odprowadzania i zagospodarowania zebranych pyłów.

Do najprostszych urządzeń należą mechaniczne separatory pyłów, takie jak cyklony i multicyklony. Wykorzystują one siłę odśrodkową, która powstaje podczas wirowego przepływu gazu w cylindryczno-stożkowej obudowie. Cząstki o większej średnicy, posiadające większą bezwładność, są odrzucane na ściany cyklonu i zsuwają się w dół do leja zsypowego. Cyklony charakteryzują się stosunkowo niskimi kosztami budowy, prostą eksploatacją i małą wrażliwością na trudne warunki pracy, w tym podwyższoną temperaturę czy obecność iskrzeń. Ich efektywność jest jednak ograniczona dla najdrobniejszych frakcji, co sprawia, że często pełnią rolę stopnia wstępnego przed bardziej zaawansowanymi urządzeniami filtracyjnymi.

Bardzo ważną grupę stanowią odpylacze tkaninowe, czyli filtry workowe. W ich wnętrzu zainstalowane są liczne rękawy filtracyjne wykonane ze specjalistycznych materiałów odpornych na ścieranie i działanie czynników chemicznych. Strumień zanieczyszczonego powietrza przepływa przez powierzchnię filtrów, na której osadzają się cząstki pyłu, tworząc tzw. warstwę filtracyjną, często zwiększającą skuteczność separacji. Zanieczyszczenia usuwane są okresowo poprzez impulsy sprężonego powietrza, wstrząsy mechaniczne bądź odwrócony przepływ gazu. Filtry workowe mogą osiągać bardzo wysoki stopień redukcji stężenia pyłów, także w odniesieniu do frakcji respirabilnej, co czyni je jednym z podstawowych narzędzi w walce z zapyleniem w zakładach górniczych i przeróbczych.

Kolejną technologią są elektrofiltry, oparte na zjawisku elektrostatycznego wytrącania cząstek z gazu. W urządzeniach tych strumień powietrza przepływa pomiędzy układem elektrod, na których przykładane jest wysokie napięcie. Cząstki pyłu ulegają naładowaniu i w wyniku działania sił elektrostatycznych migrują w kierunku elektrod zbierających, z których są okresowo strząsane. Elektrofiltry cechują się bardzo wysoką skutecznością dla szerokiego zakresu wielkości ziaren oraz stosunkowo niskimi oporami przepływu, co ogranicza koszty energetyczne. Ich zastosowanie w górnictwie wiąże się jednak z koniecznością spełnienia rygorystycznych wymogów bezpieczeństwa przeciwwybuchowego oraz ochrony przed iskrzeniem, szczególnie w rejonach zagrożonych wybuchem metanu i pyłu węglowego.

W warunkach znacznej zawartości drobnych cząstek oraz w sytuacjach, gdy wymagane jest jednoczesne chłodzenie i nawilżanie powietrza, wykorzystuje się również odpylacze mokre. W scrubberach i płuczkach wodnych przepływający gaz styka się z medium ciekłym, które wiąże cząstki pyłu w postaci zawiesiny. Metody mokre pozwalają na redukcję zapylenia, ograniczenie ładunków elektrostatycznych i unikanie problemów związanych z pyłami wybuchowymi, jednak generują ścieki wymagające oczyszczania i utylizacji osadów. Z tego względu projektując system odpylania z wykorzystaniem metod mokrych, konieczne jest uwzględnienie kompletnego łańcucha gospodarki wodno-ściekowej, aby nie przenosić problemu z powietrza do środowiska wodnego.

Istotnym elementem systemów odpylania w zakładach wydobywczych jest odpowiednio zaprojektowana wentylacja, zarówno ogólna, jak i miejscowa. Wentylacja ogólna zapewnia wymianę powietrza w całych wyrobiskach lub halach, rozcieńczając i odprowadzając zanieczyszczenia. Natomiast wentylacja miejscowa koncentruje się na strefach o najwyższej emisji pyłów, np. przy kruszarkach, przesiewaczach, punktach załadunku czy przesypach taśmowych. Stosowane są tam okapy odciągowe, ssawy, zabudowy pyłoszczelne oraz kurtyny powietrzne, których zadaniem jest przechwycenie pyłu jak najbliżej źródła jego powstawania. Integracja wentylacji z urządzeniami filtracyjnymi pozwala na stworzenie efektywnego, zamkniętego układu ograniczającego emisję do środowiska zewnętrznego.

Coraz większą rolę odgrywają także systemy monitoringu i automatycznego sterowania procesem odpylania. Czujniki stężenia pyłu, przepływu gazu, ciśnienia oraz parametrów pracy urządzeń pozwalają na bieżącą ocenę skuteczności instalacji i szybką identyfikację nieprawidłowości, takich jak rozszczelnienia, uszkodzenia filtrów czy spadek wydajności wentylatorów. Rozwiązania oparte na analizie danych w czasie rzeczywistym umożliwiają optymalizację pracy układów odpylania pod kątem zużycia energii oraz minimalizacji kosztów serwisowych, przy jednoczesnym zachowaniu wymaganej skuteczności separacji pyłu.

Projektowanie i eksploatacja systemów odpylania z uwzględnieniem bezpieczeństwa i przepisów

Skuteczne odpylanie w zakładach wydobywczych wymaga podejścia systemowego, rozpoczynającego się już na etapie planowania zakładu i wyboru technologii górniczych. Projektanci muszą uwzględnić lokalizację źródeł emisji pyłów, przewidywane stężenia i przepływy powietrza, warunki klimatyczne panujące w wyrobiskach, a także wymagane poziomy redukcji zanieczyszczeń. Opracowanie koncepcji instalacji odpylania obejmuje dobór urządzeń, zaprojektowanie sieci kanałów, określenie sposobu odprowadzania oczyszczonego powietrza oraz ustalenie procedur eksploatacji i konserwacji. Szczególnie istotne jest właściwe oszacowanie obciążenia pyłowego, gdyż od tego parametru zależy zarówno trwałość filtrów, jak i częstotliwość czyszczenia czy wymian elementów eksploatacyjnych.

Kluczowym aspektem projektowym jest zapewnienie bezpieczeństwa przeciwwybuchowego. W przypadku pyłów palnych, takich jak drobno zmielony węgiel czy niektóre rudy metali, konieczne jest stosowanie urządzeń zgodnych z wymaganiami ATEX oraz wyposażonych w odpowiednie systemy zabezpieczeń, m.in. panele dekompresyjne, systemy tłumienia wybuchu, zawory odcinające czy separatory iskier. Projekt instalacji musi uwzględniać scenariusze awaryjne, takie jak zapłon pyłu w kanałach czy nagłe zwiększenie temperatury, a także zapewnić bezpieczne drogi ucieczki dla fali ciśnieniowej poza strefy, w których przebywają ludzie. Zastosowanie odpowiednich materiałów konstrukcyjnych oraz uziemienia eliminuje ryzyko zapłonu na skutek wyładowań elektrostatycznych.

W trakcie eksploatacji niezwykle ważna jest regularna kontrola stanu technicznego urządzeń odpylających. Filtry muszą być okresowo sprawdzane pod kątem nieszczelności, uszkodzeń mechanicznych, zbyt dużego spadku ciśnienia czy nieprawidłowego działania systemów oczyszczania worków filtracyjnych. Należy monitorować stan zużycia elementów obrotowych, takich jak wentylatory, oraz skuteczność układów automatyki. Odpowiednie procedury serwisowe, oparte na harmonogramach przeglądów i pomiarów kontrolnych, pozwalają na utrzymanie wysokiej efektywności separacji pyłu i zapobiegają nieplanowanym przestojom produkcyjnym, które w przemyśle wydobywczym generują istotne koszty.

Nie można pominąć roli przepisów i norm regulujących kwestie zapylenia. W wielu krajach obowiązują szczegółowe wymagania dotyczące dopuszczalnych stężeń pyłów w środowisku pracy, sposobu ich pomiaru, a także organizacji systemów ochrony zdrowia pracowników. Pracodawca jest zobowiązany do prowadzenia regularnych badań środowiskowych, w tym pomiarów stężeń pyłów całkowitych i respirabilnych w reprezentatywnych punktach zakładu. Wyniki pomiarów stanowią podstawę do oceny skuteczności istniejących systemów odpylania i ewentualnej potrzeby ich modernizacji lub rozbudowy. Wymagane jest również prowadzenie szkoleń dla pracowników, obejmujących zasady bezpiecznego zachowania w środowisku zapylonym, korzystania ze środków ochrony indywidualnej oraz reagowania na sytuacje awaryjne.

Coraz większy nacisk kładzie się na integrację systemów odpylania z kompleksowymi strategiami zarządzania środowiskiem i bezpieczeństwem w zakładach wydobywczych. Obejmuje to stosowanie nowoczesnych narzędzi analizy ryzyka, audytów energetycznych oraz koncepcji zrównoważonego rozwoju. Inwestycje w instalacje odpylania są postrzegane nie tylko jako koszt spełnienia wymogów prawnych, lecz również jako sposób na podniesienie efektywności operacyjnej i budowanie pozytywnego wizerunku przedsiębiorstwa w oczach społeczności lokalnych, organów regulacyjnych i inwestorów. Zastosowanie innowacyjnych technologii filtracyjnych, systemów odzysku ciepła z oczyszczonego powietrza czy recyrkulacji części strumienia gazu może przynieść wymierne korzyści ekonomiczne.

Ważnym trendem jest również digitalizacja procesów, obejmująca wykorzystanie zaawansowanych systemów sterowania, analityki danych i narzędzi predykcyjnych. Pozwala to na tworzenie tzw. cyfrowych bliźniaków instalacji odpylania, dzięki którym możliwe jest symulowanie różnych scenariuszy pracy, optymalizacja ustawień oraz wczesne wykrywanie potencjalnych awarii. Integracja danych z systemów odpylania z innymi obszarami działalności kopalni, np. z monitoringiem wentylacji głównej, czujnikami metanu czy systemami śledzenia załogi, pozwala na budowę kompleksowych platform zarządzania bezpieczeństwem. Takie podejście umożliwia nie tylko redukcję zapylenia, ale także zwiększenie ogólnego poziomu bezpieczeństwa i niezawodności procesów wydobywczych.

Nie do przecenienia pozostaje także rola właściwego postępowania z odseparowanymi pyłami. W zależności od ich składu chemicznego i właściwości mogą one stanowić odpad niebezpieczny, wymagający specjalistycznej utylizacji, bądź wartościowy surowiec wtórny. W niektórych przypadkach pyły mineralne znajdują zastosowanie w przemyśle budowlanym, jako składnik kruszyw, cementów czy mieszanek podsadzkowych. Takie podejście do gospodarki odpadowej pozwala na ograniczenie ilości odpadów deponowanych na składowiskach oraz wpisuje się w ideę gospodarki o obiegu zamkniętym, w której maksymalnie wykorzystuje się powstające strumienie materiałowe.

Całościowa ocena efektywności systemów odpylania wymaga uwzględnienia nie tylko parametrów technicznych, ale także czynników ekonomicznych, organizacyjnych i społecznych. Inwestycje w nowoczesne technologie, przestrzeganie rygorystycznych norm oraz konsekwentna edukacja pracowników prowadzą do istotnej redukcji chorób zawodowych, poprawy komfortu pracy i minimalizacji ryzyka katastrof przemysłowych. Z punktu widzenia zarządzania nowoczesnym zakładem wydobywczym odpylanie powietrza staje się integralnym elementem strategii rozwoju, nieodłącznym od takich zagadnień jak automatyzacja, cyfryzacja czy transformacja energetyczna sektora surowcowego.

Odpylanie w przemyśle wydobywczym nie jest zatem jedynie kwestią instalacji filtrów, lecz złożonym procesem obejmującym identyfikację źródeł emisji, dobór optymalnych technologii separacji, integrację systemów z wentylacją, zapewnienie bezpieczeństwa przeciwwybuchowego oraz zgodność z wymaganiami regulacyjnymi. Właściwie zaprojektowane i eksploatowane systemy odpylania przynoszą wielowymiarowe korzyści: od ochrony zdrowia pracowników, przez poprawę niezawodności maszyn, aż po redukcję wpływu na środowisko i wzrost konkurencyjności przedsiębiorstw górniczych na rynku surowców. W miarę zaostrzania norm emisji i rosnącej świadomości społecznej rola nowoczesnych rozwiązań odpylających będzie w sektorze wydobywczym systematycznie rosła.