Kontrolowane chłodzenie po procesie walcowania stało się jednym z kluczowych narzędzi inżynierów hutniczych do świadomego kształtowania własności stali i innych stopów. O ile sam proces walcowania decyduje głównie o kształcie i rozkładzie odkształceń w materiale, o tyle przebieg chłodzenia w bezpośrednim następstwie odkształcenia plastycznego wpływa na mikrostrukturę, a tym samym na wytrzymałość, plastyczność, udarność, odporność na pękanie i podatność na dalsze procesy obróbcze. Utrzymanie odpowiedniej krzywej chłodzenia, dopasowanej do składu chemicznego i przeznaczenia wyrobu, wymaga zarówno zaawansowanej aparatury, jak i szczegółowych modeli metalurgicznych. W efekcie zakłady hutnicze, które wdrożyły nowoczesne systemy kontrolowanego chłodzenia, zyskały możliwość dostarczania wyrobów o ściśle zdefiniowanych parametrach, eliminując potrzebę części kosztownych operacji obróbki cieplnej.

Podstawy metalurgiczne kontrolowanego chłodzenia po walcowaniu

Proces walcowania na gorąco prowadzi do znacznego nagrzania pasma, kęsów lub wsadów, a także do intensywnego odkształcenia plastycznego. W trakcie odkształcenia zachodzą zjawiska takie jak rekrystalizacja dynamiczna, rozdrobnienie ziarna, wydzielanie faz wtórnych czy częściowe rozpuszczanie węglików. Jednak o finalnej mikrostrukturze decyduje przede wszystkim przebieg chłodzenia w zakresie temperatur między końcem walcowania a temperaturą otoczenia. Kontrolowane chłodzenie oznacza takie sterowanie szybkością i równomiernością odprowadzania ciepła, aby doprowadzić do powstania pożądanych faz i rozkładów związków międzymetalicznych.

W stalach niestopowych oraz niskostopowych o własnościach konstrukcyjnych najczęściej dąży się do uzyskania struktury ferrytyczno-perlitycznej z drobnym ziarnem, zapewniającej korzystny kompromis pomiędzy wytrzymałością a plastycznością. Osiąga się to poprzez chłodzenie z prędkością dostatecznie szybką, aby ograniczyć wzrost ziarna, lecz zbyt wolną, by nie doprowadzić do powstania twardej, kruchej martenzytycznej struktury. W stalach mikrostopowych (z dodatkami niobu, wanadu, tytanu) istotne jest kontrolowanie temperatury w zakresie, gdzie następuje precypitacja węglikoazotków, wzmacniających osnowę i stabilizujących drobne ziarno. Z kolei w stalach wysokomanganowych, dwufazowych czy TRIP właściwie dobrane sekwencje ochładzania umożliwiają wytworzenie mieszaniny austenitu, ferrytu, bainitu i martenzytu w określonych proporcjach.

Krzywe chłodzenia reprezentuje się zazwyczaj na tle wykresów TTT (czas–temperatura–przemiana) lub CCT (ciągłe chłodzenie–temperatura–przemiana). Metalurg projektujący proces musi znać położenie obszarów przemian dla konkretnej stali. Zbyt powolne chłodzenie w określonych zakresach temperatur może sprzyjać tworzeniu się niepożądanej struktury gruboperlitycznej, co skutkuje obniżeniem udarności i pogorszeniem własności spawalniczych. Zbyt szybkie chłodzenie wywołuje z kolei nadmierne naprężenia wewnętrzne, ryzyko pęknięć hartowniczych oraz trudności w późniejszej obróbce mechanicznej.

Na przebieg chłodzenia wpływają trzy podstawowe czynniki: warunki wymiany ciepła na powierzchni, przewodnictwo cieplne w materiale oraz geometria wyrobu. Różnice w grubości, zmianach przekroju czy lokalnych nadlewach prowadzą do niejednorodnego rozkładu temperatury. Dlatego tak istotne jest równomierne chłodzenie całej szerokości pasma lub obwodu pręta czy szyny. W przypadku wyrobów płaskich stosuje się złożone układy dysz wodnych i powietrzno-wodnych, zapewniające możliwie jednakowy strumień chłodzący w każdym punkcie szerokości. Przy walcowaniu prętów, kształtowników i szyn ważne jest też sterowanie chłodzeniem w narożach i w strefach o zwiększonej masie przekroju.

Kontrolowane chłodzenie można rozumieć jako integralną część walcowania termomechanicznego, w którym parametry odkształcenia (temperatura wejściowa, stopień redukcji na przepuście, prędkość walcowania) oraz charakterystyka chłodzenia są ze sobą ściśle sprzężone. W walcowaniu termomechanicznym celowo doprowadza się do końcowego zgniotu w niskiej temperaturze austenitu, tuż przed jego przemianą, aby rozdrobnione ziarno austenitu przełożyło się na drobne ziarno fazy końcowej. Odpowiednio ukształtowany proces chłodzenia utrwala ten korzystny stan.

Rozwiązania techniczne i systemy chłodzenia w walcowniach

Współczesne walcownie wyposaża się w rozbudowane układy chłodzenia, które muszą spełniać jednocześnie kilka funkcji: efektywnie odprowadzać ciepło, zapewniać równomierność temperatury na całej długości i szerokości materiału, być elastyczne pod względem regulacji wydajności oraz odporne na trudne warunki eksploatacji. W zależności od rodzaju walcowanego asortymentu stosuje się różne konfiguracje i media chłodzące – od wody i emulsji wodnych, przez mgłę wodną, aż po chłodzenie powietrzem lub gazami obojętnymi.

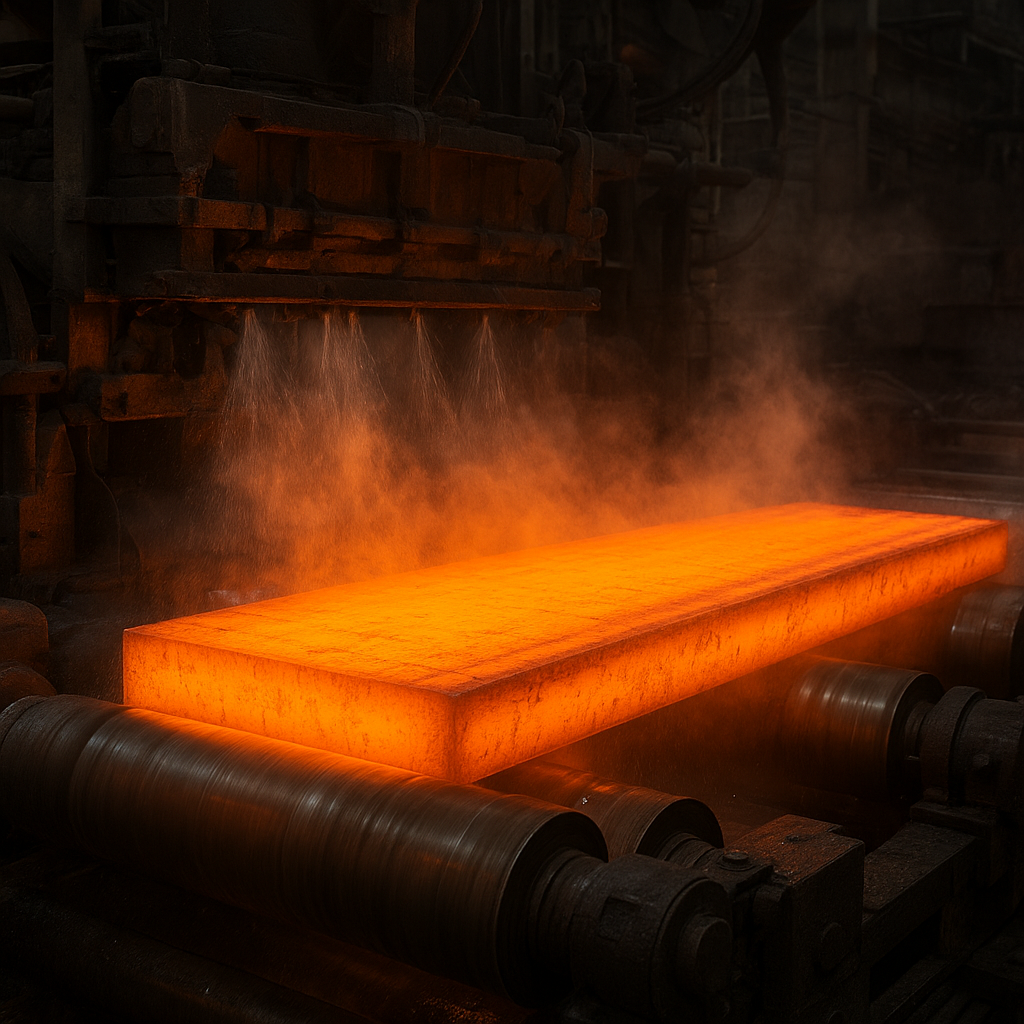

W walcowniach blach gorąco walcowanych najczęstszym rozwiązaniem są sekcje chłodzenia laminarnego umieszczone pomiędzy wyjściem z klatki wykańczającej a zwijarką. Woda doprowadzana jest przez system dysz rozmieszczonych nad i pod pasmem, tworząc zasłony lub kurtyny wodne. Operator, a coraz częściej system automatycznego sterowania, reguluje natężenie przepływu, ciśnienie oraz konfigurację włączonych sekcji, aby uzyskać założoną temperaturę na wejściu do zwijarki. Ma to znaczenie nie tylko dla mikrostruktury, ale również dla jakości płaskości, naprężeń szczątkowych oraz możliwości późniejszego walcowania na zimno czy obróbki plastycznej.

Istotną rolę odgrywa tutaj system pomiaru temperatury – pirometry optyczne, kamery termowizyjne i czujniki kontaktowe. Stanowią one sprężenie zwrotne dla modelu matematycznego wyznaczającego aktualną krzywą chłodzenia. Nowoczesne systemy sterowania potrafią w czasie rzeczywistym korygować parametry chłodzenia z dokładnością do kilkunastu stopni na całej długości zwoju. Dzięki temu możliwe jest uzyskanie bardzo wąskich tolerancji własności mechanicznych w obrębie jednej partii produkcyjnej, co jest szczególnie ważne dla stali wysokojakościowych przeznaczonych na rurociągi, konstrukcje mostowe, zbiorniki ciśnieniowe czy elementy offshore.

W walcowniach długich – prętów, kształtowników, szyn – układy chłodzenia są z reguły rozciągnięte wzdłuż toru transportowego i mogą być podzielone na kilka stref funkcjonalnych. W przypadku prętów zbrojeniowych stosuje się często tzw. hartowanie na gorąco z samoodpuszczaniem (proces typu Tempcore). Polega on na bardzo intensywnym chłodzeniu powierzchni pręta bezpośrednio po wyjściu z klatki końcowej, tak aby na obwodzie powstała warstwa martenzytyczna, podczas gdy rdzeń pozostaje ciepły i plastyczny. Następnie ciepło rdzenia powoduje samoodpuszczanie utwardzonej warstwy zewnętrznej, tworząc strukturę o wysokiej granicy plastyczności przy zachowaniu dostatecznej plastyczności w przekroju.

Szyny kolejowe i ciężkie kształtowniki wymagają z kolei systemów chłodzenia umożliwiających zróżnicowanie intensywności w poszczególnych częściach przekroju. W główce szyny dąży się do uzyskania struktury zapewniającej wysoką odporność na ścieranie i zmęczenie kontaktowe, natomiast w stopce – do odpowiedniej plastyczności i możliwości sprężystego odkształcenia. Rozwiązaniem są linie chłodzenia wyposażone w dysze kierunkowe, regulujące strumień chłodzący oddzielnie na główkę, szyjkę i stopkę. Całość jest zintegrowana z układem transportu, który może zmieniać prędkość przesuwu szyny, wpływając na czas ekspozycji na medium chłodzące.

Kontrolowane chłodzenie realizuje się również w przypadku blach grubych, wytwarzanych w walcowniach płaskich o dużych ciężarach wsadu. Po wyjściu z ostatniej klatki walcowniczej płyta kierowana jest na stół chłodniczy, gdzie poddawana jest intensywnemu natryskowi z obu stron. W niektórych rozwiązaniach stosuje się cykle naprzemienne, łączące chłodzenie wodą z odcinkami swobodnego wygrzewania, aby ograniczyć gradienty temperatury i naprężenia. Wysokowytrzymałe blachy konstrukcyjne, odporne na ścieranie czy przeznaczone na rurociągi lądowe i morskie, uzyskują dzięki takim liniom chłodzenia własności porównywalne z blachami po klasycznym hartowaniu i odpuszczaniu, przy znacznie niższych kosztach.

Szczególnie wymagające są systemy chłodzenia w walcowniach taśm cienkich i linii CSP (Compact Strip Production), gdzie cały proces – od odlewania wstępnego po walcowanie wykańczające i chłodzenie – odbywa się w jednym, stosunkowo krótkim ciągu technologicznym. Ograniczona długość stołów chłodniczych i wysokie prędkości pasma wymuszają bardzo precyzyjne modelowanie wymiany ciepła oraz wykorzystanie wysokociśnieniowych dysz, często pracujących w trybie mgły wodnej. Jednocześnie konieczne jest ograniczenie zjawisk takich jak wrzenie filmowe (reżim Leidenfrosta), które prowadzi do zaburzeń współczynnika przejmowania ciepła i utraty kontroli nad lokalną temperaturą.

Niezbędnym elementem nowoczesnych układów chłodzenia są modele numeryczne, zintegrowane z systemem sterowania poziomu 2 (Level 2). Modele te uwzględniają właściwości cieplno-fizyczne stali, geometrię materiału, układ sekcji chłodzenia i obecny stan linii, pozwalając na wyznaczenie nastaw dla zaworów, pomp i sekcji dysz już na etapie przygotowania zlecenia. W praktyce oznacza to, że dla każdej gatunkowej kombinacji i docelowej grubości walcownia ma zdefiniowane receptury chłodzenia, które są następnie korygowane w locie na podstawie bieżących pomiarów temperatury i prędkości.

Wpływ kontrolowanego chłodzenia na własności wyrobu i efektywność produkcji

Najważniejszym skutkiem wdrożenia kontrolowanego chłodzenia jest możliwość precyzyjnego kształtowania własności mechanicznych i użytkowych wyrobów hutniczych. Stale walcowane z kontrolowanym chłodzeniem osiągają wyższe granice plastyczności i wytrzymałości na rozciąganie przy zachowaniu wymaganej plastyczności względnej i udarności, w porównaniu z materiałami chłodzonymi swobodnie. Pozwala to na redukcję grubości elementów konstrukcyjnych bez utraty bezpieczeństwa, co przekłada się na obniżenie masy konstrukcji i kosztów transportu. Zastosowanie stali termomechanicznie walcowanych z kontrolowanym chłodzeniem jest szczególnie widoczne w budowie mostów, platform morskich, statków, dużych zbiorników i konstrukcji wysokościowych.

Kontrolowane chłodzenie umożliwia też osiąganie korzystnej kombinacji własności w różnych kierunkach anizotropii. Drobnoziarnista struktura, uzyskana dzięki ograniczeniu wzrostu ziarna austenitu oraz odpowiednio dobranej sekwencji przemian, prowadzi do poprawy ciągliwości poprzecznej, odporności na pękanie wzdłużne oraz zwiększenia odporności na odkształcenia plastyczne lokalne. W wielu zastosowaniach kluczowa staje się odporność na kruche pękanie w niskich temperaturach, co wymaga uzyskania odpowiednio wysokich wartości energii łamania w próbach udarnościowych. Kontrolowane chłodzenie, przez zapewnienie rozdrobnionego ferrytu i równomiernie rozmieszczonego perlitu lub bainitu, pozwala spełniać zaostrzone wymagania norm dotyczących temperatury przejścia w stan kruchy.

W stalach rur liniowych i konstrukcyjnych, stosowanych w przemyśle naftowo-gazowym, energetyce oraz infrastrukturze przesyłowej, szczególne znaczenie mają własności związane z odpornością na pękanie kruche i zmęczeniowe, jak również odporność na zjawisko pełzania w podwyższonych temperaturach. Dzięki kontrolowanemu chłodzeniu po walcowaniu możliwe jest uzyskanie kombinacji drobnoziarnistej osnowy z dyspersyjnie rozłożonymi wydzieleniami węglikowymi, co zwiększa wytrzymałość długotrwałą i stabilność struktury. W wielu przypadkach umożliwia to rezygnację z pełnego cyklu obróbki cieplnej typu normalizowanie + odpuszczanie, co zmniejsza koszty oraz emisyjność procesu.

Nie mniej ważny jest wpływ kontrolowanego chłodzenia na własności technologiczne. Materiały o kontrolowanej mikrostrukturze lepiej zachowują się podczas spawania, gięcia, cięcia termicznego i obróbki skrawaniem. Niższa twardość w stanie dostawy w porównaniu do materiałów hartowanych, przy jednoczesnej wysokiej granicy plastyczności, przekłada się na zmniejszenie zużycia narzędzi, ograniczenie ryzyka pęknięć zimnych w strefie wpływu ciepła oraz stabilniejszy przebieg procesów formowania plastycznego. Stale walcowane termomechanicznie i chłodzone kontrolowanie charakteryzują się też zwykle korzystniejszym rozkładem naprężeń szczątkowych, co redukuje deformacje po operacjach cięcia i spawania.

Kontrolowane chłodzenie jest również narzędziem poprawy jakości powierzchni i struktury wewnętrznej. Odpowiednio dobrana intensywność strumieni chłodzących zapobiega powstawaniu lokalnych przechłodzeń, które mogłyby prowadzić do mikropęknięć lub segregacji faz na powierzchni. W przypadku stali o zwiększonej zawartości węgla i stopów podatnych na hartowność dąży się czasami do ograniczenia szybkości chłodzenia w powierzchniowych warstwach, aby nie doprowadzić do powstania twardej i kruchej strefy, utrudniającej późniejsze procesy technologiczne. Z drugiej strony, w stalach odpornych na ścieranie stosuje się celowo intensywne chłodzenie, aby wytworzyć wierzchnią warstwę o podwyższonej twardości, przy zachowaniu bardziej plastycznego rdzenia.

Z punktu widzenia ekonomiki zakładu hutniczego wdrożenie kontrolowanego chłodzenia wiąże się z początkowymi nakładami inwestycyjnymi na instalacje wodno-energetyczne, układy automatyki, systemy pomiarowe i modernizację stołów chłodniczych. Jednak w perspektywie długoterminowej przynosi wymierne korzyści. Redukcji ulega liczba wyrobów kierowanych do dodatkowej obróbki cieplnej w piecach, skraca się czas przepływu materiału przez ciąg produkcyjny, zmniejsza się zapotrzebowanie na energię cieplną i elektryczną w procesach wykończeniowych. Ponadto rośnie udział wyrobów o wyższej wartości dodanej – stal wysokowytrzymała, o podwyższonej odporności na korozję, udarność czy ścieranie, której cena rynkowa jest znacząco wyższa niż w przypadku typowych gatunków konstrukcyjnych.

Wprowadzenie zaawansowanych systemów automatyki i modelowania procesu chłodzenia umożliwia lepsze wykorzystanie zdolności produkcyjnych. Dla różnych gatunków i asortymentów można szybko przełączać parametry pracy linii, ograniczając straty czasowe na przezbrojenia. W praktyce oznacza to skrócenie serii produkcyjnych, zwiększenie elastyczności reakcji na zamówienia klientów i zmniejszenie zapasów magazynowych. W połączeniu z wysoką powtarzalnością struktury i własności stali przekłada się to na wzmocnienie pozycji konkurencyjnej huty na rynku globalnym.

Nie można pominąć aspektu środowiskowego. Dzięki przeniesieniu części funkcji tradycyjnej obróbki cieplnej do etapu walcowania i kontrolowanego chłodzenia, możliwe jest istotne ograniczenie zużycia energii w piecach grzewczych oraz redukcja emisji CO2. Minimalizacja dodatkowych przegrzewów wsadu i wtórnych procesów normalizowania powoduje mniejsze obciążenie środowiska i wpisuje się w strategię zrównoważonego rozwoju. Modernizacja układów chłodzenia obejmuje też systemy obiegu zamkniętego wody, instalacje filtracji i odzysku ciepła, co zmniejsza zużycie zasobów naturalnych i poprawia efektywność energetyczną zakładu.

Znaczenie kontrolowanego chłodzenia rośnie także w kontekście rozwoju nowych gatunków stali i stopów. Konstrukcje inżynierskie o coraz większych wymaganiach eksploatacyjnych, jak liny wiertnicze, elementy turbin wiatrowych, podzespoły dla energetyki jądrowej czy systemy magazynowania wodoru, wymagają materiałów o ściśle kontrolowanych parametrach strukturalnych. Projektowanie takich materiałów opiera się na świadomym wykorzystaniu zjawisk przemian fazowych i dyfuzyjnych zachodzących właśnie podczas chłodzenia po walcowaniu. Zaawansowane modele mikrostrukturalne, sprzęgnięte z rzeczywistymi liniami produkcyjnymi, pozwalają symulować wpływ zmian krzywych chłodzenia na końcowe własności i szybciej wprowadzać nowe gatunki do praktyki przemysłowej.

W rezultacie kontrolowane chłodzenie nie jest już traktowane jako prosty etap pomocniczy, lecz jako kluczowy element inżynierii procesów hutniczych. Od jakości jego zaprojektowania i stabilności realizacji zależy, czy potencjał płynący z nowoczesnych technologii wytapiania, odlewania ciągłego i walcowania zostanie w pełni wykorzystany. To właśnie w strefie chłodzenia, na odcinku zaledwie kilkudziesięciu lub kilkuset metrów linii technologicznej, decyduje się, czy stal o danym składzie chemicznym stanie się standardowym materiałem konstrukcyjnym, czy też wysokowytrzymałym wyrobem o podwyższonych parametrach, zdolnym sprostać najbardziej wymagającym zastosowaniom. Dlatego rozwój układów kontrolowanego chłodzenia, doskonalenie algorytmów sterowania i lepsze rozumienie zjawisk metalurgicznych w tym zakresie pozostają jednym z priorytetowych kierunków innowacji w przemyśle hutniczym.