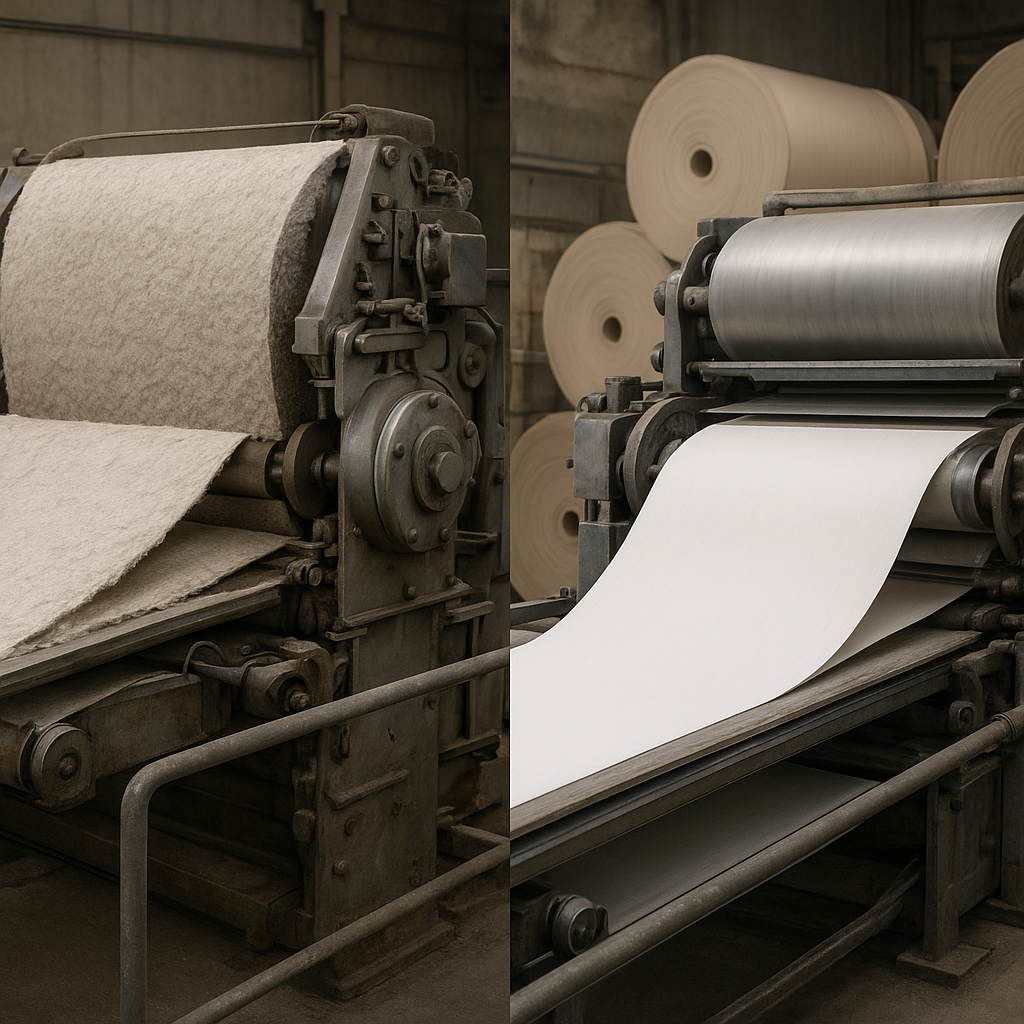

Rozwój nowoczesnego przemysłu papierniczego w dużej mierze opiera się na skutecznym usuwaniu zanieczyszczeń z zawiesiny włóknistej. Oczyszczacze wysokiej i niskiej gęstości stały się kluczowym ogniwem tego procesu, ponieważ pozwalają nie tylko chronić maszyny papiernicze przed uszkodzeniami, ale także stabilizować jakość gotowego papieru, obniżać zużycie energii oraz minimalizować straty włókna. Właściwy dobór, konfiguracja i eksploatacja tych urządzeń przesądza o efektywności całej linii produkcyjnej, od przygotowania masy po formowanie wstęgi na maszynie papierniczej.

Rola oczyszczania masy w nowoczesnym przemyśle papierniczym

W produkcji papieru kluczowe jest rozdzielenie frakcji włóknistej od wszelkich niepożądanych wtrąceń, takich jak piasek, drobiny szkła, zszywki, folie, cząstki klejów czy tworzyw sztucznych. Źródłem takich zanieczyszczeń mogą być zarówno surowce pierwotne (drewno, masa celulozowa), jak i masy makulaturowe pochodzące z recyklingu. W przypadku papierów opartych na makulaturze ich udział w strumieniu surowca jest zazwyczaj wysoki, a różnorodność zanieczyszczeń znacznie większa niż w masach pierwotnych.

Nieodpowiednio oczyszczona zawiesina włóknista może prowadzić do szeregu problemów eksploatacyjnych. Zbyt duża ilość cząstek mineralnych, takich jak piasek czy drobiny metali, powoduje zwiększone zużycie wirników pomp, elementów rozwłókniaczy, rafinatorów czy urządzeń do rozdrabniania. Z kolei lekkie zanieczyszczenia organiczne, kleiste i plastikowe prowadzą do tworzenia się złogów na sitach, filcach oraz elementach obiegów wodnych, co skutkuje spadkiem wydajności maszyn, częstszymi postojami i koniecznością intensywnego czyszczenia instalacji.

Z tych względów proces oczyszczania masy, obejmujący zarówno oczyszczacze wysokiej, jak i niskiej gęstości, traktowany jest jako jeden z kluczowych etapów przygotowania masy do wytwarzania papieru. Oczyszczacze hydrocyklonowe wykorzystują zjawiska dynamiczne przepływu cieczy, głównie siłę odśrodkową oraz różnice gęstości poszczególnych składników, aby precyzyjnie separować zanieczyszczenia ciężkie i lekkie przy możliwie najmniejszych stratach włókna.

W nowoczesnych zakładach linie oczyszczania są zintegrowane z systemami automatyki, które monitorują parametry zawiesiny, takie jak stężenie, lepkość, temperatura czy presja robocza. Umożliwia to dynamiczne dostosowywanie pracy oczyszczaczy do zmiennych warunków produkcyjnych, a także optymalizację zużycia energii i odprowadzania odpadów. W efekcie oczyszczanie staje się procesem nie tylko technicznym, ale również ekonomicznym i środowiskowym, w którym balansuje się między ochroną jakości papieru, kosztami eksploatacyjnymi a wymaganiami zrównoważonego rozwoju.

Mimo że oczyszczacze wysokiej i niskiej gęstości są klasyfikowane według stężenia masy, które obsługują, w praktyce stanowią one spójny, wielostopniowy system. Na wczesnych etapach przygotowania masy wykorzystuje się urządzenia do pracy przy większym stężeniu, aby usunąć grube, potencjalnie niebezpieczne zanieczyszczenia. Kolejne stopnie, pracujące przy niższym stężeniu, odpowiadają za bardziej precyzyjne oczyszczanie, ukierunkowane na wyłapywanie cząstek o mniejszych rozmiarach i często odmiennej gęstości. Całość układu oczyszczania jest projektowana tak, by z jednej strony minimalizować udział niepożądanych frakcji w masie, a z drugiej – maksymalizować odzysk cennego włókna.

Oczyszczacze wysokiej gęstości – konstrukcja, zasada działania i zastosowania

Oczyszczacze wysokiej gęstości pracują zwykle ze stężeniem masy włóknistej na poziomie od kilku do nawet kilkunastu procent, w zależności od zastosowanej technologii oraz rodzaju surowca. Stosuje się je głównie w początkowej fazie przygotowania masy, w szczególności po rozwłóknianiu makulatury lub po rozdrabnianiu surowca pierwotnego. Ich podstawową funkcją jest usuwanie ciężkich, stosunkowo dużych zanieczyszczeń, które mogłyby doprowadzić do uszkodzeń następnych urządzeń w linii technologicznej.

Konstrukcyjnie oczyszczacze wysokiej gęstości opierają się na cylindryczno-stożkowym korpusie, do którego masa doprowadzana jest poprzecznie lub stycznie, zazwyczaj pod wysokim ciśnieniem wytwarzanym przez pompę dopływową. Przepływ zawiesiny w korpusie ma charakter wirowy, co prowadzi do powstania silnego pola sił odśrodkowych. W wyniku działania tych sił cząstki o większej gęstości niż włókna i woda migrują ku ścianom urządzenia, poruszają się w kierunku dolnej części stożka, a następnie są usuwane jako tzw. frakcja odrzutowa, często o stosunkowo wysokim stężeniu zanieczyszczeń mineralnych.

Z kolei cząstki lżejsze, w tym większość włókien celulozowych, pozostają bliżej osi przepływu i kierują się w stronę górnego wylotu, skąd są odprowadzane jako frakcja zaakceptowana. Z punktu widzenia praktyki przemysłowej kluczowe jest zachowanie balansowania pomiędzy skutecznością separacji a poziomem strat włókna w odrzucie. W tym celu wprowadza się różne rozwiązania konstrukcyjne, takie jak regulowane średnice dysz wypływowych, kontrola ciśnienia roboczego, systemy recyrkulacji odrzutów oraz kaskadowe łączenie wielu oczyszczaczy w baterie wielostopniowe.

Ze względu na stosunkowo wysoką zawartość cząstek stałych w strumieniu zasilającym, oczyszczacze wysokiej gęstości projektowane są z myślą o odporności na ścieranie. Stosuje się materiały trudnościeralne, powłoki ceramiczne, a w newralgicznych miejscach – wymienne wkładki ochronne. W przypadku intensywnej obróbki makulatury, gdzie udział piasku czy fragmentów szkła jest znaczny, takie zabezpieczenia znacząco wydłużają czas życia urządzeń, obniżając koszty przestojów i napraw.

Typowe zastosowania oczyszczaczy wysokiej gęstości obejmują linie do przerobu makulatury opakowaniowej, gazetowej, biurowej oraz mieszanej. W surowcach tych często występują metalowe zszywki, spinacze, fragmenty drutów, drobiny szkła, kamyki oraz inne ciężkie domieszki. Ich skuteczne usuwanie na tym wczesnym etapie jest kluczowe, ponieważ chroni elementy rozwłókniaczy, rafinatorów i pomp przed uszkodzeniami mechanicznymi, a jednocześnie zwiększa niezawodność całej instalacji. W przypadku mas pierwotnych oczyszczacze wysokiej gęstości są używane między innymi do usuwania pozostałości piasku, drobnych kamyków i innych zanieczyszczeń pochodzących z procesów transportu i składowania drewna.

Ważnym aspektem pracy oczyszczaczy wysokiej gęstości jest kontrola jakości odrzutu. Z jednej strony dąży się do tego, by koncentrował on jak najwięcej niepożądanych cząstek, z drugiej – by zawierał możliwie mało cennego włókna. Osiąga się to poprzez precyzyjne ustawienie proporcji przepływu akceptu i odrzutu, dobór odpowiedniego ciśnienia, a także stosowanie układów wielostopniowych, w których odrzut z pierwszego stopnia może zostać ponownie poddany oczyszczaniu w kolejnym. W taki sposób zmniejsza się straty włókna bez istotnego pogorszenia skuteczności usuwania zanieczyszczeń.

Ze względu na pracę przy wyższym stężeniu, oczyszczacze wysokiej gęstości znacząco wpływają na bilans energetyczny całej instalacji. Konieczność pompowania masy o dużej gęstości generuje znaczne koszty energii elektrycznej. Dlatego jednym z kierunków rozwoju technologii jest optymalizacja hydrauliki przepływu, zmniejszanie strat ciśnienia oraz adaptacyjne sterowanie pracą pomp. Poprzez inteligentne systemy sterowania możliwe jest dostosowywanie wydajności oczyszczaczy do aktualnego obciążenia linii, minimalizując niepotrzebne zużycie energii bez ryzyka obniżenia jakości masy.

Oczyszczacze niskiej gęstości – finezyjna separacja i stabilność procesu

Oczyszczacze niskiej gęstości pracują zazwyczaj ze stężeniem masy w zakresie od około 0,4 do 2–3 procent i stanowią kolejny etap usuwania zanieczyszczeń po wstępnym oczyszczaniu przy większym stężeniu. Ich rola polega na precyzyjnym oddzielaniu drobnych cząstek mineralnych, lekkich zanieczyszczeń organicznych, fragmentów plastiku, cząstek klejowych oraz wszelkich frakcji, które nie zostały wychwycone na wcześniejszych etapach. W efekcie oczyszczacze niskiej gęstości pełnią funkcję „doprecyzowania” jakości masy w przedziale, który ma bezpośredni wpływ na wygląd i parametry użytkowe papieru.

Podobnie jak w oczyszczaczach wysokiej gęstości, także tutaj wykorzystuje się zjawisko wirowego przepływu i sił odśrodkowych. Różnice wynikają przede wszystkim z geometrii urządzeń, optymalizowanej do pracy przy rzadszej zawiesinie oraz mniejszych rozmiarach separowanych cząstek. Korpus oczyszczacza niskiej gęstości ma zwykle smuklejszą budowę, a wewnętrzna hydrodynamika jest precyzyjnie kształtowana, by utrzymać odpowiedni rozkład prędkości i ciśnień, sprzyjający migracji cząstek ciężkich ku ścianom oraz cząstek lekkich ku osi przepływu.

W zależności od konstrukcji i przeznaczenia, część oczyszczaczy niskiej gęstości specjalizuje się w usuwaniu zanieczyszczeń ciężkich (np. drobnego piasku), inne są ukierunkowane na separację frakcji lekkich, takich jak cienkie folie, drobiny styropianu czy powietrze w postaci pęcherzy. W praktyce przemysłowej często stosuje się kombinację obu typów urządzeń, co umożliwia skuteczne ograniczenie zarówno osadów mineralnych, jak i zabrudzeń powierzchniowych, wpływających na jednolitość i białość papieru.

Skuteczność oczyszczaczy niskiej gęstości mocno zależy od precyzyjnego sterowania parametrami procesowymi. Istotne są: różnica ciśnień pomiędzy wlotem a wylotami, lepkość i temperatura zawiesiny, udział drobnych frakcji w masie włóknistej, a także stopień zanieczyszczenia makulatury lub masy pierwotnej. Dlatego urządzenia te są zazwyczaj zintegrowane z systemami pomiarowymi i regulacyjnymi, które umożliwiają ciągłą adaptację pracy instalacji do zmiennych warunków wejściowych.

Oczyszczacze niskiej gęstości pracują przeważnie w układach wielostopniowych, gdzie frakcja odrzutowa z pierwszego stopnia zostaje skierowana do kolejnego, o zmodyfikowanych parametrach przepływu. Pozwala to na dalsze zagęszczenie zanieczyszczeń oraz odzysk włókna, które w innym przypadku zostałoby utracone w strumieniu odrzutowym. W wielu zakładach stosuje się kilka stopni dla oczyszczania zarówno akceptu, jak i odrzutu, łącząc je w rozbudowane układy kaskadowe obejmujące dziesiątki, a czasem setki pojedynczych jednostek.

Odrębną kategorię stanowią oczyszczacze niskiej gęstości przeznaczone do usuwania cząstek klejowych i substancji powodujących zaklejanie się elementów maszyn. Zanieczyszczenia tego typu, często pochodzące z klejonych etykiet, taśm czy powłok opakowań, są szczególnie problematyczne, gdyż mogą osadzać się na sitach i filcach, powodując nieregularności w strukturze wstęgi papieru oraz defekty powierzchni. W odpowiedzi na ten problem opracowano specjalne urządzenia, które tworzą warunki przepływu sprzyjające skupianiu się cząstek klejowych w odrębnych strefach i ich stopniowemu usuwaniu z obiegu.

W wielu liniach produkcyjnych oczyszczacze niskiej gęstości są połączone z dodatkowymi operacjami, takimi jak odgazowywanie masy czy usuwanie piany. Obecność powietrza rozpuszczonego i pęcherzy wpływa niekorzystnie na proces formowania wstęgi oraz na stabilność pracy maszyny papierniczej. Specjalne warianty oczyszczaczy, integrujące funkcje separacji zanieczyszczeń i odgazowania, pozwalają na redukcję liczby odrębnych urządzeń, co upraszcza instalację i ułatwia jej serwisowanie.

Właściwa eksploatacja oczyszczaczy niskiej gęstości wymaga regularnej kontroli stanu dysz, wylotów, elementów wewnętrznych oraz układu armatury towarzyszącej. Odkładanie się osadów, zwłaszcza przy masach o wysokiej zawartości wypełniaczy mineralnych lub przy stosowaniu intensywnie klejonych surowców, może prowadzić do stopniowego pogorszenia efektywności separacji. Dlatego w wielu zakładach wdraża się procedury okresowego płukania instalacji, stosując specjalne sekwencje przepływu wody rozcieńczającej oraz środki myjące.

Z punktu widzenia jakości gotowego papieru oczyszczacze niskiej gęstości są jednym z najważniejszych narzędzi pozwalających na utrzymanie stabilnych parametrów wizualnych i mechanicznych produktu. Eliminacja niejednorodnych cząstek o rozmiarach porównywalnych z wymiarami włókien ma bezpośrednie przełożenie na redukcję punktowych defektów powierzchni, przebarwień i lokalnych osłabień struktury arkusza. Tym samym inwestycje w zaawansowane systemy oczyszczania niskiej gęstości stają się istotnym elementem strategii poprawy konkurencyjności zakładów papierniczych.

Integracja oczyszczaczy wysokiej i niskiej gęstości w liniach papierniczych

Skuteczny system oczyszczania masy włóknistej nie jest zbiorem przypadkowych urządzeń, lecz starannie zaprojektowaną sekwencją operacji technologicznych, w których oczyszczacze wysokiej i niskiej gęstości pełnią ściśle określone role. Kluczowe znaczenie ma tu nie tylko dobór samych urządzeń, ale także sposób ich wzajemnego powiązania, dobór parametrów hydraulicznych oraz integracja z innymi elementami linii przygotowania masy, takimi jak rozwłókniacze, sortowniki, rafinatory, zbiorniki buforowe i systemy odwadniania.

Typowa konfiguracja rozpoczyna się od etapu wstępnego rozwłókniania, po którym masa trafia do oczyszczaczy wysokiej gęstości. Na tym etapie usuwane są największe i najcięższe domieszki, co istotnie zmniejsza ryzyko uszkodzeń w dalszych częściach instalacji. Strumień akceptu z oczyszczaczy wysokiej gęstości może być kierowany do kolejnych operacji mechanicznego rozdrabniania i rafinacji, gdzie włókna są przygotowywane pod kątem pożądanych właściwości papieru, takich jak wytrzymałość, gładkość czy chłonność. Dopiero po tym etapie masa, często już wstępnie rozcieńczona, poddawana jest działaniu oczyszczaczy niskiej gęstości, które odpowiadają za końcowe dopracowanie jej czystości.

W dobrze zaprojektowanym systemie oczyszczania przewidziane są układy recyrkulacji zarówno akceptów, jak i odrzutów. Odrzut z oczyszczaczy wysokiej gęstości, po odpowiednim rozcieńczeniu, może być kierowany do kolejnych stopni oczyszczania, w tym także do wybranych etapów niskiej gęstości, aby odzyskać możliwie najwięcej włókna. Podobnie odrzut z oczyszczaczy niskiej gęstości nie zawsze jest traktowany jako odpad końcowy – często poddaje się go dodatkowemu rozcieńczaniu i ponownej separacji w celu maksymalizacji odzysku wartościowych składników.

Istotnym elementem integracji jest bilans wodny całej instalacji. Oczyszczacze, szczególnie niskiej gęstości, wymagają precyzyjnego dozowania wody procesowej, aby utrzymać odpowiednie stężenie masy i parametry przepływu. Nadmierne rozcieńczanie może zwiększać koszty odwadniania na późniejszych etapach oraz obciążać system oczyszczania ścieków, natomiast zbyt mała ilość wody może pogorszyć efektywność separacji i prowadzić do niestabilności pracy. Z tego powodu systemy automatyki, monitorujące przepływy, presje i stężenia, odgrywają kluczową rolę w utrzymaniu równowagi pomiędzy jakością masy, zużyciem wody oraz kosztami eksploatacyjnymi.

Współczesne zakłady coraz częściej sięgają po cyfrowe narzędzia wspomagające integrację oczyszczaczy w ramach całego procesu. Systemy zbierania danych z czujników, zaawansowane algorytmy analizy i modele symulacyjne pozwalają na lepsze zrozumienie zależności pomiędzy parametrami pracy oczyszczaczy a jakością masy i zużyciem mediów. Dzięki temu możliwe jest wprowadzanie zmian w konfiguracji, doborze dysz, ustawieniach zaworów czy strategii recyrkulacji w oparciu o twarde dane, a nie tylko doświadczenie obsługi. W dłuższej perspektywie prowadzi to do stopniowej optymalizacji całego systemu, redukcji strat włókna i energii oraz poprawy stabilności jakości papieru.

Integracja oczyszczaczy wysokiej i niskiej gęstości ma też wymiar ekologiczny. Skuteczniejsze usuwanie zanieczyszczeń z masy przekłada się na mniejszą ilość defektów produktu, co ogranicza skalę odrzutów produkcyjnych i konieczność ich ponownego rozwłókniania. Zmniejszone straty włókna w strumieniach odrzutowych redukują z kolei ładunek zanieczyszczeń trafiających do oczyszczalni ścieków, co może przełożyć się na mniejsze zużycie reagentów chemicznych i energii w oczyszczaniu wód procesowych.

Wraz ze wzrostem wymogów dotyczących recyklingu makulatury i rosnącym udziałem surowców wtórnych w produkcji papieru rośnie znaczenie skutecznej integracji systemów oczyszczania. Zróżnicowanie rodzajów makulatury, obecność zaawansowanych powłok, laminatów oraz nowych typów tworzyw sztucznych wymaga ciągłego dostosowywania konstrukcji oczyszczaczy, ich parametrów pracy oraz sposobu włączenia w linię technologiczną. Przedsiębiorstwa, które potrafią elastycznie reagować na te zmiany, zyskują przewagę konkurencyjną w postaci niższych kosztów produkcji, wyższej jakości wyrobów oraz bardziej przyjaznego środowisku profilu działalności.

Podsumowując zależności procesowe, można stwierdzić, że oczyszczacze wysokiej gęstości stanowią swoistą „pierwszą linię obrony” przed zanieczyszczeniami mechanicznymi w masie, natomiast oczyszczacze niskiej gęstości pełnią rolę narzędzia do precyzyjnego kształtowania jakości surowca trafiającego bezpośrednio na maszynę papierniczą. Umiejętne połączenie obu grup urządzeń w spójną, dobrze sterowaną strukturę decyduje o efektywności gospodarki włóknem, niezawodności maszyn oraz końcowych parametrach użytkowych papieru.

W praktyce oznacza to konieczność traktowania całego systemu oczyszczania nie jako zestawu odrębnych elementów, lecz jako złożonego, dynamicznie działającego organizmu technologicznego. W tym organizmie siły odśrodkowe, przepływy, ciśnienia, stężenia i recyrkulacje tworzą sieć zależności, którą należy uważnie monitorować i modyfikować w odpowiedzi na zmieniające się właściwości surowców oraz wymagania rynku. Dzięki temu oczyszczacze wysokiej i niskiej gęstości mogą w pełni wykorzystać swój potencjał jako narzędzia zapewniającego wysoką jakość produktu, efektywne wykorzystanie surowców oraz stabilność ekonomiczną zakładów papierniczych.