Kompozyty zbrojone włóknem należą do najważniejszej grupy materiałów inżynierskich, które w ciągu zaledwie kilku dekad całkowicie zmieniły oblicze wielu gałęzi przemysłu. Łączą w sobie lekkość tworzyw polimerowych z wyjątkową wytrzymałością włókien – szklanych, węglowych, aramidowych czy naturalnych. Dzięki temu pozwalają projektować konstrukcje lżejsze, trwalsze i bardziej odporne na korozję niż tradycyjne elementy metalowe, a jednocześnie dają ogromną swobodę kształtowania form. Zrozumienie, jak powstają takie kompozyty, gdzie się je stosuje i jakie mają znaczenie gospodarcze, jest dziś kluczem do świadomego projektowania wyrobów i procesów produkcyjnych w nowoczesnym przemyśle.

Istota kompozytu zbrojonego włóknem

Kompozyt zbrojony włóknem to materiał złożony co najmniej z dwóch faz: ciągłej matrycy (zazwyczaj polimerowej) oraz rozproszonej fazy zbrojącej w postaci włókien. Matryca pełni przede wszystkim funkcję spoiwa – utrzymuje włókna we właściwym położeniu, przenosi obciążenia na poszczególne włókna i chroni je przed czynnikami zewnętrznymi, takimi jak wilgoć, promieniowanie UV czy agresywne środowiska chemiczne. Włókna są nośnikiem wytrzymałości – to one odpowiadają za wysoką odporność na rozciąganie i sztywność całego materiału.

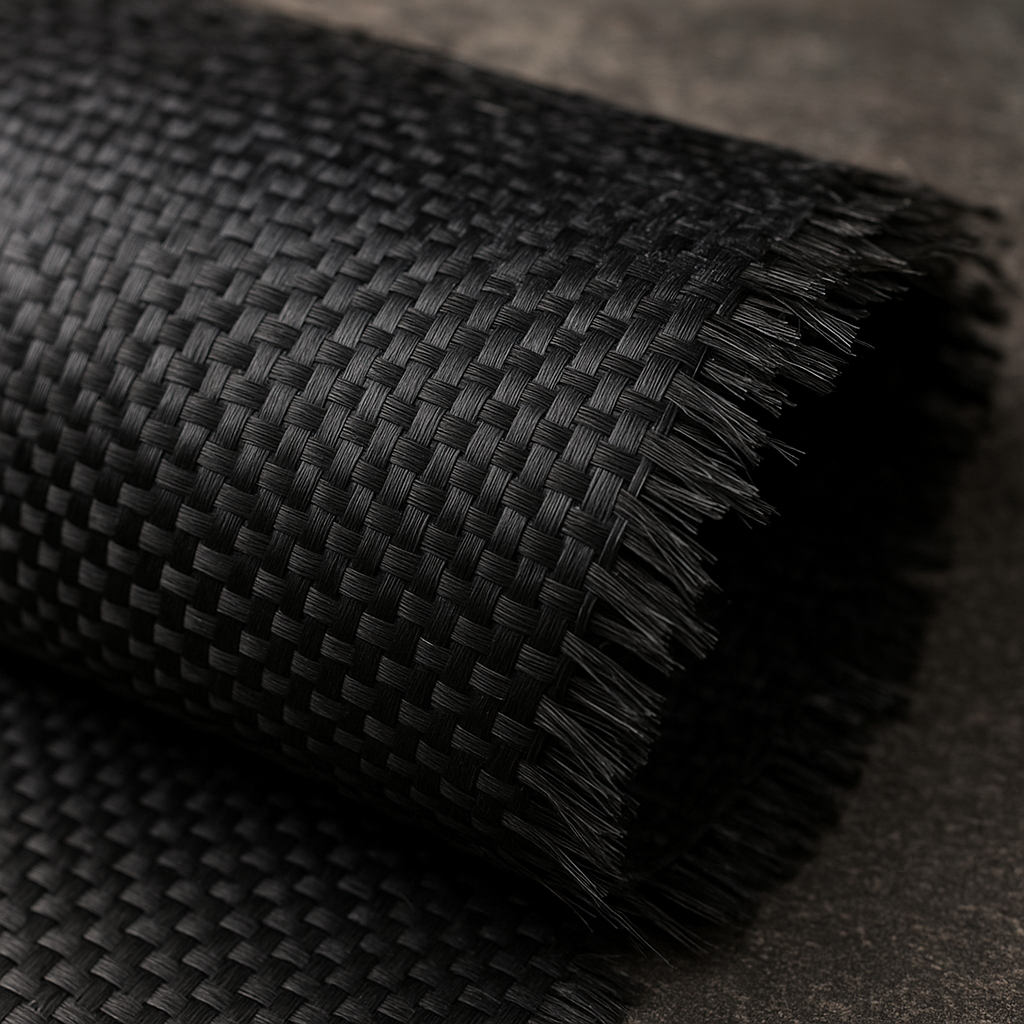

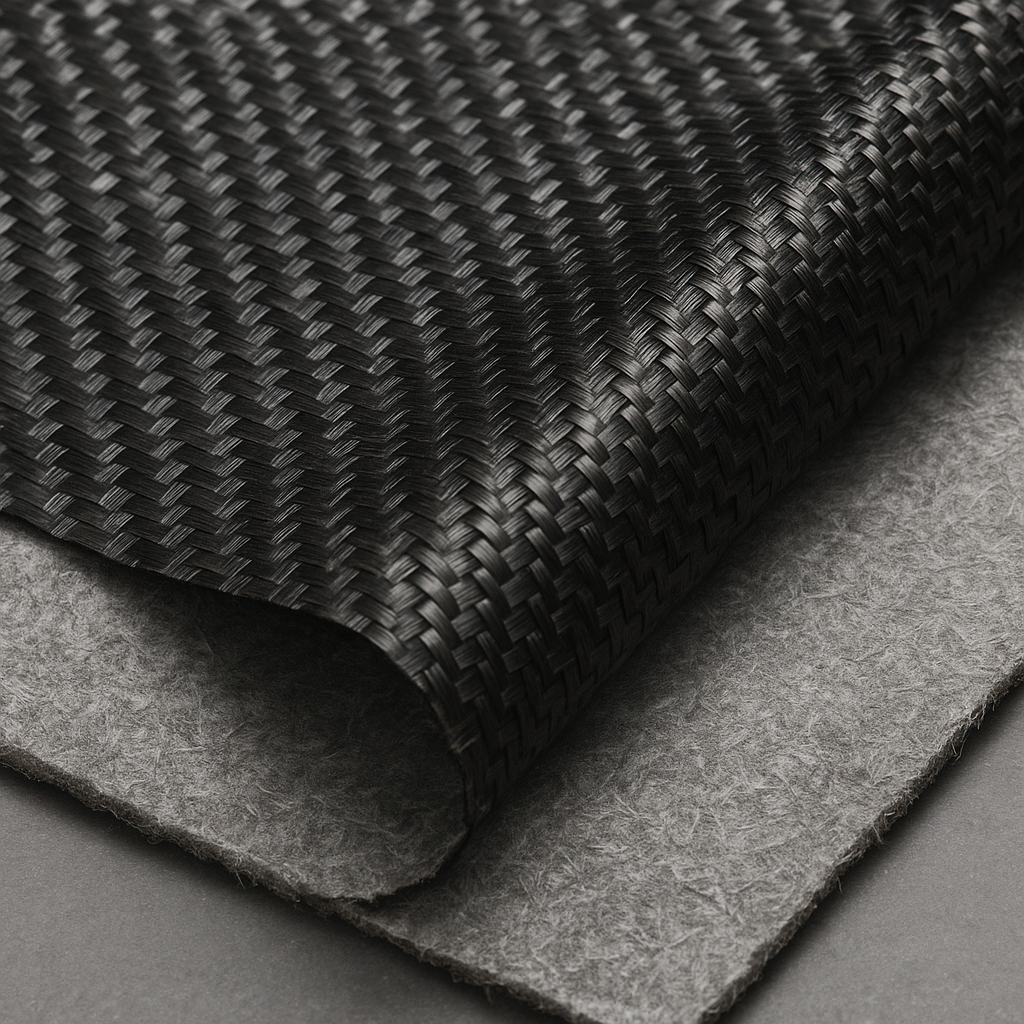

Najczęściej spotykane rodzaje włókien zbrojących to:

- Włókna szklane – relatywnie tanie, o bardzo dobrym stosunku wytrzymałości do ceny, odporne na korozję; szeroko stosowane w motoryzacji, budownictwie, produkcji zbiorników i rur.

- Włókna węglowe – o ponadprzeciętnej sztywności i bardzo wysokiej wytrzymałości przy jednoczesnej niskiej gęstości; stosowane w lotnictwie, kosmonautyce, sprzęcie sportowym o wysokiej klasie i w elementach konstrukcyjnych pojazdów premium.

- Włókna aramidowe (np. Kevlar) – charakteryzują się wysoką odpornością na uderzenia i ścieranie, stosowane m.in. w osłonach balistycznych, elementach ochronnych i oponach.

- Włókna naturalne (lniane, konopne, sizalowe) – zyskują na znaczeniu z powodu rosnącego nacisku na zrównoważony rozwój i możliwość pozyskiwania surowca z odnawialnych źródeł.

Matryca w kompozytach zbrojonych włóknem jest najczęściej polimerowa. Można wyróżnić dwie główne grupy: żywice termoutwardzalne (epoksydowe, poliestrowe, winyloestrowe, fenolowe) oraz termoplastyczne (PP, PA, PEEK, PPS i inne). Żywice termoutwardzalne po utwardzeniu tworzą sieć przestrzenną, która nie topi się ponownie, natomiast matryce termoplastyczne można wielokrotnie uplastyczniać i formować. Wybór rodzaju matrycy jest kompromisem między kosztami, wymaganiami eksploatacyjnymi (temperatura pracy, chemoodporność) oraz wymaganiami procesowymi (czas cyklu, możliwości recyklingu).

Kluczowym elementem efektywności kompozytu jest interfejs między włóknem a matrycą. To właśnie w tej strefie następuje przenoszenie naprężeń – od miększej, ciągłej fazy polimerowej do sztywnych włókien. Aby zapewnić dobre połączenie, powierzchnia włókien jest często modyfikowana, np. poprzez powlekanie specjalnymi środkami (sizing), które poprawiają przyczepność do żywicy, chronią włókno podczas obróbki i wpływają na właściwości reologiczne układu.

Mechaniczne zachowanie kompozytu zbrojonego włóknem jest z natury anizotropowe – właściwości mechaniczne są inne wzdłuż włókien, a inne w poprzek. Umiejętne ułożenie włókien w kierunkach głównych obciążeń umożliwia dokładne „projektowanie” sztywności i wytrzymałości w wybranych kierunkach. To jedna z największych zalet kompozytów w porównaniu ze stalą czy aluminium, które są materiałami w dużej mierze izotropowymi (w tej samej objętości mają takie same właściwości w różnych kierunkach, jeśli nie są specjalnie obrabiane).

Metody produkcji kompozytów zbrojonych włóknem

Technologie wytwarzania kompozytów zbrojonych włóknem są niezwykle różnorodne, a ich dobór zależy od wielu czynników: rodzaju zbrojenia (włókna ciągłe, tkaniny, maty), typu matrycy, wielkości serii produkcyjnej, geometrii wyrobu, wymaganej jakości powierzchni, a także akceptowalnych kosztów inwestycyjnych i operacyjnych. Wspólnym mianownikiem większości metod jest doprowadzenie ciekłej lub uplastycznionej matrycy do zbrojenia, odpowiednie ułożenie włókien oraz proces utwardzania lub chłodzenia.

Laminowanie ręczne i próżniowe

Laminowanie ręczne jest jedną z najstarszych i najprostszych metod. Polega na układaniu warstw zbrojenia (maty szklanej, tkaniny szklanej lub węglowej) w formie i przesycaniu ich żywicą za pomocą wałków lub pędzli. Utwardzanie następuje w temperaturze otoczenia lub podwyższonej, w zależności od systemu żywicznego. Choć wydajność tego procesu jest ograniczona, ma on istotne zalety: niski koszt oprzyrządowania, elastyczność wytwarzania dużych elementów o złożonej geometrii oraz możliwość łatwego wprowadzania modyfikacji w trakcie produkcji.

Odmianą hand lay-up jest laminowanie wspomagane próżniowo, w tym popularna metoda vacuum bagging. Po ułożeniu warstw zbrojenia i nałożeniu żywicy całość przykrywa się elastyczną folią próżniową, którą następnie uszczelnia się na obrzeżach formy. Z wnętrza układu wypompowywane jest powietrze, co sprzyja lepszemu dociskowi zbrojenia, redukcji pęcherzyków gazu oraz uzyskaniu wyższego udziału objętościowego włókien. Skutkuje to lepszymi właściwościami mechanicznymi i powtarzalnością parametrów wyrobu.

Infuzja żywicy (RTM, VARTM, LRI)

Procesy infuzyjne bazują na zjawisku przepływu żywicy przez porowaty ośrodek włóknisty pod wpływem różnicy ciśnień. W klasycznym procesie RTM (Resin Transfer Molding) suche preformy włókniste umieszcza się w szczelnej formie metalowej, po czym wprowadza się do niej żywicę pod ciśnieniem. Utwardzenie żywicy w zamkniętym narzędziu pozwala na uzyskanie bardzo dobrej jakości powierzchni oraz dokładnych wymiarów. Metoda ta dobrze nadaje się do produkcji średnich i dużych serii, np. elementów karoserii, obudów maszyn czy segmentów konstrukcyjnych.

W technikach infuzji próżniowej (VARTM, LRI) formę przykrywa się folią próżniową, a następnie żywica jest zasysana do wnętrza preformy na skutek różnicy ciśnień pomiędzy atmosferą a przestrzenią pod folią. Dzięki temu można uniknąć stosunkowo drogich form metalowych, korzystając np. z form kompozytowych. Proces ten szeroko stosuje się w przemyśle stoczniowym (produkcja kadłubów i pokładów jachtów), w konstrukcjach turbin wiatrowych (łopaty wirników) oraz w elementach infrastruktury (np. mosty kompozytowe).

Autoklawowanie i technologia prepregów

W aplikacjach o najwyższych wymaganiach jakościowych, takich jak lotnictwo i kosmonautyka, powszechnie stosuje się technologię prepregów (pre-impregnated materials). Prepreg to półprodukt, w którym włókna ciągłe (tkaniny lub układy jednokierunkowe) są już wstępnie nasycone żywicą w precyzyjnie kontrolowanej ilości. Operator układa kolejne warstwy prepregów w formie, zgodnie z projektem laminatu (tzw. lay-up). Następnie całość jest pakowana w układ folii, materiałów rozdzielających i absorberów żywicy oraz umieszczana w autoklawie.

Autoklaw łączy działanie podwyższonej temperatury i nadciśnienia, co prowadzi do zagęszczenia struktury, usunięcia pęcherzyków gazu i bardzo równomiernego rozprowadzenia żywicy w laminacie. Uzyskiwane w ten sposób kompozyty charakteryzują się wysokim udziałem włókien, doskonałą jakością powierzchni, minimalną porowatością i bardzo dobrą powtarzalnością właściwości. Wadą są wysokie koszty inwestycji w autoklawy, ograniczona wielkość komory oraz stosunkowo długi czas cyklu. Dlatego technologia ta jest zarezerwowana głównie do krytycznych elementów konstrukcyjnych: skrzydeł, kadłubów, stateczników, paneli satelitarnych czy elementów bolidów wyścigowych.

Technologie ciągłe: pultruzja, nawijanie włókien, filament winding

Dla elementów o stałym przekroju poprzecznym bardzo efektywną metodą jest pultruzja. Polega ona na ciągłym przeciąganiu pasm włókien (również w formie mat i tkanin) przez kąpiel z żywicą, a następnie przez podgrzewaną formę, w której następuje kształtowanie przekroju i utwardzanie żywicy. W ten sposób otrzymuje się kształtowniki kompozytowe – profile, pręty, rury, ceowniki, teowniki, płaskowniki – o stałym przekroju na całej długości. Pultruzja cechuje się dużą wydajnością, dobrą powtarzalnością i niskimi kosztami jednostkowymi przy produkcji seryjnej.

Inną ważną grupą technologii są procesy nawijania włókien (filament winding). Włókna, przesycone żywicą, nawija się pod kontrolowanym kątem na obracający się rdzeń (mandrel), formując zbiorniki ciśnieniowe, rurociągi, kadłuby rakietowe czy butle kompozytowe do przechowywania wodoru i gazu ziemnego. Sterując kątami nawijania, można precyzyjnie projektować rozkład naprężeń oraz optymalizować wytrzymałość przy minimalnej masie. Po utwardzeniu żywicy gotowy wyrób może pozostać na rdzeniu lub zostać z niego zdjęty, jeśli mandrel jest demontowalny lub rozpuszczalny.

Formowanie kompozytów termoplastycznych

W przypadku matryc termoplastycznych techniki wytwarzania zbliżone są do klasycznego przetwórstwa tworzyw sztucznych. Stosuje się między innymi:

- prasowanie na gorąco prepregów termoplastycznych,

- wtryskiwanie tworzyw wzmocnionych krótkimi lub długimi włóknami (LFT, GMT),

- tłoczenie na gorąco półproduktów wzmocnionych (organo-sheets),

- zautomatyzowane układanie taśm (tape placement) i ich zgrzewanie.

Kompozyty termoplastyczne oferują możliwość recyklingu, skrócony czas cyklu oraz dobrą odporność na uderzenia. Ich przetwórstwo jest jednak bardziej wymagające pod względem temperatury i lepkości stopu. Zastosowanie znajdują m.in. w motoryzacji, przemyśle kolejowym, elektronice użytkowej oraz w częściach konstrukcyjnych, w których ważna jest odporność na wielokrotne obciążenia udarowe.

Zastosowania i znaczenie gospodarcze kompozytów zbrojonych włóknem

Rozwój kompozytów zbrojonych włóknem jest ściśle powiązany z przemianami technologicznymi, dążeniem do redukcji masy konstrukcji, poprawy efektywności energetycznej oraz rosnącymi wymaganiami w zakresie trwałości i odporności na korozję. W wielu sektorach gospodarki kompozyty nie są już materiałem specjalistycznym, lecz standardem technologicznym o strategicznym znaczeniu.

Lotnictwo, kosmonautyka i obronność

Przemysł lotniczy jest jednym z największych beneficjentów właściwości kompozytów włóknistych. W nowoczesnych samolotach pasażerskich udział masowy elementów kompozytowych sięga kilkudziesięciu procent. Wykorzystanie lekkich, a jednocześnie sztywnych materiałów pozwala na istotne zmniejszenie zużycia paliwa, zwiększenie zasięgu i ładowności oraz redukcję hałasu poprzez lepsze projektowanie geometrii skrzydeł i kadłuba. Elementy takie jak dźwigary, poszycia, klapy, stateczniki czy elementy podwozia są często wykonywane z prepregów węglowych utwardzanych w autoklawach.

W kosmonautyce kompozyty odgrywają jeszcze większą rolę. Ich wysoka wytrzymałość przy bardzo małej masie pozwala ograniczać koszty wynoszenia ładunku na orbitę. Wykorzystuje się je w strukturach satelitów, osłonach termicznych, zbiornikach paliwowych, antenach i wysięgnikach. W sektorze obronnym kompozyty zbrojone włóknem są kluczowe dla konstrukcji lekkich pancerzy, systemów maskowania, elementów dronów i rakiet, a także w osłonach balistycznych osobistych (hełmy, tarcze, kamizelki).

Motoryzacja i transport szynowy

W motoryzacji kompozyty włókniste przeszły drogę od materiałów niszowych, używanych głównie w sportach motorowych, do rozwiązań stosowanych w pojazdach seryjnych. Lekka karoseria, zderzaki, maski, dachy, nadkola czy elementy strukturalne z kompozytów pozwalają na redukcję masy pojazdu, co bezpośrednio wpływa na mniejsze zużycie paliwa lub większy zasięg pojazdów elektrycznych. W samochodach klasy premium stosuje się elementy z włókna węglowego, szczególnie w obszarach wymagających najwyższej sztywności przy ograniczonej masie (ramy foteli, belki poprzeczne, elementy zawieszenia).

W transporcie szynowym kompozyty służą do budowy poszyć wagonów, elementów wnętrz (ściany działowe, siedzenia, pokrywy) oraz dachów, w których mogą być integrowane instalacje elektryczne i systemy klimatyzacji. Korzyści wynikają z obniżonej masy, lepszej izolacyjności cieplnej i akustycznej, odporności na korozję oraz łatwiejszego utrzymania czystości i higieny.

Energetyka wiatrowa i odnawialne źródła energii

Turbinom wiatrowym kompozyty zawdzięczają jedną z najbardziej dynamicznych ścieżek rozwoju. Łopaty wirników, sięgające obecnie kilkudziesięciu, a nawet ponad stu metrów długości, muszą być ekstremalnie lekkie i zarazem bardzo wytrzymałe. Typowe rozwiązanie to kompozyty na bazie włókien szklanych i żywic epoksydowych lub poliestrowych, wytwarzane metodami infuzyjnymi. Zastosowanie kompozytów umożliwia zwiększanie długości łopat, a co za tym idzie – zwiększanie mocy pojedynczej turbiny i efektywności wykorzystania wiatru.

W sektorze odnawialnych źródeł energii kompozyty stosowane są również w konstrukcjach wsporczych, obudowach generatorów, kanałach powietrznych i przewodach. Odporność na warunki atmosferyczne, wilgoć i promieniowanie UV sprawia, że są one doskonałym wyborem do pracy w trudnych, morskich i nadbrzeżnych warunkach.

Budownictwo, infrastruktura i przemysł chemiczny

W budownictwie kompozyty zbrojone włóknem występują w różnych postaciach. Mogą to być klasyczne laminaty stosowane jako okładziny elewacyjne, panele dachowe i fasadowe, ale także zaawansowane systemy wzmacniania konstrukcji (FRP – Fiber Reinforced Polymer). Taśmy lub siatki z włókien węglowych, szklanych czy bazaltowych, klejone do istniejących elementów żelbetowych, pozwalają zwiększyć ich nośność bez znaczącego wzrostu masy czy utraty przestrzeni użytkowej. Jest to niezwykle istotne przy modernizacji mostów, wiaduktów, stropów i budynków zabytkowych.

Kształtowniki pultrudowane znajdują zastosowanie jako elementy konstrukcyjne: belki, wsporniki, pomosty, drabiny, poręcze, rusztowania. Ich zaletą jest odporność na korozję, co ma ogromne znaczenie w środowisku morskim, przy infrastrukturze portowej, oczyszczalniach ścieków, stacjach uzdatniania wody czy zakładach chemicznych. W samym przemyśle chemicznym kompozyty są powszechnie używane do budowy zbiorników, rurociągów, kanałów, wann wychwytowych, a także elementów aparatury procesowej, gdzie stal byłaby narażona na szybkie zniszczenie korozyjne.

Wyroby konsumenckie, sport i medycyna

W segmencie dóbr konsumpcyjnych kompozyty pozwalają łączyć atrakcyjną estetykę z funkcjonalnością. Obudowy urządzeń elektronicznych, sprzęt AGD, elementy wyposażenia wnętrz, meble, kabiny sanitarne – tam wszędzie wykorzystuje się laminaty poliestrowo-szklane lub hybrydowe. Dodatkową wartość zapewnia możliwość barwienia w masie, uzyskiwania skomplikowanych kształtów i gładkich powierzchni.

W sporcie kompozyty zrewolucjonizowały konstrukcje rowerów, nart, kijów golfowych, rakiet tenisowych, desek snowboardowych czy kajaków. Poprzez precyzyjne kształtowanie układu włókien inżynierowie uzyskują określony rozkład sztywności i sprężystości, dzięki czemu sprzęt może być optymalizowany do indywidualnych potrzeb użytkownika. W medycynie kompozyty są stosowane do produkcji protez, ortez, elementów implantów oraz sprzętu diagnostycznego – wszędzie tam, gdzie liczy się połączenie biokompatybilności, niskiej masy i wysokiej trwałości.

Aspekty ekonomiczne, środowiskowe i perspektywy rozwoju

Znaczenie gospodarcze kompozytów zbrojonych włóknem rośnie w sposób stabilny, ale wymaga uwzględnienia kilku istotnych czynników: kosztów surowców, energochłonności procesów, możliwości recyklingu oraz dostępności wykwalifikowanej kadry. W porównaniu z tradycyjnymi materiałami, takimi jak stal czy aluminium, kompozyty są z reguły droższe w przeliczeniu na kilogram, lecz ich główną przewagą jest wysoka wytrzymałość przy niskiej masie, długa żywotność i obniżone koszty eksploatacji wyrobów.

Na poziomie makroekonomicznym szerokie wykorzystanie kompozytów przekłada się na oszczędność energii w transporcie (mniejsza masa pojazdów i samolotów), redukcję emisji gazów cieplarnianych, dłuższy okres eksploatacji infrastruktury oraz mniejsze wydatki na konserwację. W sektorach takich jak energetyka wiatrowa czy transport lotniczy decyzje materiałowe mają bezpośredni wpływ na konkurencyjność firm i państw – kto potrafi produkować lekkie, trwałe i ekologicznie zoptymalizowane konstrukcje, ten zyskuje przewagę na globalnym rynku.

Jednym z wyzwań jest kwestia recyklingu. Kompozyty na osnowie termoutwardzalnej są trudne do przetworzenia po zakończonym okresie użytkowania, co stwarza problemy środowiskowe, zwłaszcza przy dużej skali wycofywania z eksploatacji łopat turbin wiatrowych czy kadłubów łodzi. Trwają intensywne prace nad metodami recyklingu chemicznego (rozpad sieci polimerowej na mniejsze fragmenty), recyklingu mechanicznego (rozdrabnianie i wykorzystanie jako wypełniaczy), a także nad nowymi żywicami, które można łatwiej rozmontować na składniki. Rozwój kompozytów termoplastycznych o wysokiej wydajności jest kolejną ścieżką, która sprzyja gospodarce o obiegu zamkniętym.

Z perspektywy przedsiębiorstw ważna jest również automatyzacja procesów. Tradycyjne metody ręczne są pracochłonne i uzależnione od umiejętności operatorów. W odpowiedzi powstają zrobotyzowane linie układania taśm, automatyczne systemy infuzyjne, precyzyjne roboty do przycinania i obróbki wyrobów kompozytowych. Cyfrowe techniki projektowania (CAD, CAE) w połączeniu z symulacjami przepływu żywicy i analizami wytrzymałościowymi pozwalają optymalizować zarówno konstrukcję, jak i procesy, minimalizując liczbę prób i błędów.

Rozwój kompozytów zbrojonych włóknem jest też silnie powiązany z trendami w zakresie przemysłu 4.0. Integracja czujników w strukturze kompozytu (tzw. SHM – Structural Health Monitoring) umożliwia bieżącą ocenę stanu konstrukcji, monitorowanie naprężeń i wykrywanie uszkodzeń jeszcze na wczesnym etapie. Ma to szczególne znaczenie w lotnictwie, energetyce i infrastrukturze mostowej, gdzie wczesne wykrycie defektów może zapobiec poważnym awariom.

Na horyzoncie pojawiają się również kompozyty hybrydowe, łączące różne rodzaje zbrojeń (np. włókna węglowe i szklane, włókna syntetyczne i naturalne) oraz różne osnowy, co pozwala „zszywać” najlepsze cechy poszczególnych materiałów w jednym produkcie. Coraz więcej uwagi poświęca się także surowcom odnawialnym i biopolimerom, co w połączeniu ze zbrojeniami naturalnymi może prowadzić do opracowania kompozytów przyjaznych środowisku, a jednocześnie spełniających wymagania inżynierskie w mniej krytycznych zastosowaniach.

Kompozyt zbrojony włóknem stał się więc nie tylko materiałem technicznym o zaawansowanych parametrach, ale także narzędziem kształtowania polityki energetycznej, strategii rozwoju transportu, a nawet kierunków urbanizacji i modernizacji infrastruktury. Jego znaczenie gospodarcze, technologiczne i środowiskowe będzie prawdopodobnie nadal rosło, w miarę jak inżynierowie, projektanci i decydenci będą coraz lepiej wykorzystywać potencjał drzemiący w tej z pozoru prostej, a w istocie niezwykle złożonej idei połączenia włókna i matrycy w jeden spójny, wyspecjalizowany materiał.