Dynamiczny rozwój przemysłu odzieżowego i tekstylnego wymusza na szwalniach nieustanne poszukiwanie sposobów na zwiększenie wydajności, poprawę jakości oraz redukcję kosztów produkcji. Jednym z najważniejszych kroków w tym kierunku stało się wdrożenie maszyn do cięcia automatycznego, które w coraz większym stopniu zastępują tradycyjne metody ręczne i półautomatyczne. Zastosowanie nowoczesnych urządzeń tnących zmienia nie tylko sam proces rozkroju materiału, ale wpływa na organizację całej produkcji, sposób planowania zleceń, kontrolę jakości, a nawet strukturę zatrudnienia w szwalniach. Poniższy tekst omawia najważniejsze aspekty związane z automatyzacją cięcia w przemyśle tekstylnym – od zasad działania maszyn, przez ich integrację z systemami CAD/CAM, aż po wpływ na ekonomię i elastyczność produkcji, także w kontekście rosnącej personalizacji wyrobów odzieżowych.

Znaczenie automatycznego cięcia w nowoczesnych szwalniach

Proces rozkroju materiału jest jednym z kluczowych etapów produkcji odzieży, obok konstrukcji, szycia i wykończenia. Jakość oraz precyzja cięcia mają bezpośredni wpływ na dopasowanie elementów, wygląd gotowego produktu, a także wielkość odpadów tkaniny. W tradycyjnych szwalniach rozkrój realizowany był głównie ręcznie: krojczy posługiwał się szablonami z tektury, kredą krawiecką i różnymi odmianami noży mechanicznych. Taki sposób pracy był czasochłonny, zależny od umiejętności pojedynczych pracowników i trudny do standaryzacji.

Maszyny do cięcia automatycznego wprowadzają zupełnie inny poziom organizacji procesu. Dzięki sterowaniu komputerowemu i integracji z systemami projektowymi CAD możliwe staje się optymalne rozmieszczenie elementów na warstwach materiału, zminimalizowanie strat oraz uzyskanie powtarzalności na poziomie, którego nie da się osiągnąć w pracy ręcznej. W praktyce oznacza to:

- konsekwentne obniżenie jednostkowego zużycia materiału,

- większą powtarzalność kroju między seriami produkcyjnymi,

- redukcję błędów ludzkich, takich jak przesunięcie szablonu czy niedokładne prowadzenie noża,

- zdecydowane skrócenie czasu przygotowania i wykonania rozkroju.

Nowoczesne szwalnie, nastawione na produkcję seryjną i masową, traktują rozkrój jako obszar o największym potencjale optymalizacji kosztowej. Wysoka cena tkanin i dzianin – zwłaszcza materiałów specjalistycznych, takich jak membrany techniczne czy tkaniny trudnopalne – sprawia, że nawet kilka procent oszczędności materiałowych przekłada się na znaczące korzyści finansowe. Jednocześnie rosnące oczekiwania rynku w zakresie krótkich serii, personalizacji oraz szybkiego reagowania na trendy wymuszają elastyczność, którą trudno osiągnąć w systemie ręcznego cięcia.

Maszyny do cięcia automatycznego stają się zatem strategiczną inwestycją zarówno dla dużych koncernów odzieżowych, jak i dla średnich szwalni, które chcą konkurować jakością, terminowością i efektywnością. Co ważne, wpływają one nie tylko na sam etap rozkroju, ale także na sposób projektowania modeli, tworzenie układów kroju, zarządzanie magazynem materiałów i planowanie kolejności zleceń produkcyjnych.

Rodzaje maszyn do cięcia automatycznego i ich zasada działania

Pod pojęciem maszyn do cięcia automatycznego kryje się cała grupa urządzeń, różniących się technologią cięcia, przeznaczeniem oraz zakresem automatyzacji. W szwalniach najczęściej spotykane są plotery tnące z nożem, automatyczne stoły krojcze oraz systemy wykorzystujące technologie bezkontaktowe, takie jak cięcie laserowe czy wodne. Każde z tych rozwiązań ma swoją specyfikę, ograniczenia i obszary, w których sprawdza się najlepiej.

Automatyczne stoły krojcze z nożem oscylacyjnym

Najbardziej rozpowszechnionym typem maszyn są automatyczne stoły krojcze wyposażone w nóż oscylacyjny lub obrotowy. Materiał – pojedyncza warstwa lub wielowarstwowy nakład – jest układany na stole, często z użyciem systemów rozwijania i warstwowania. Podciśnienie generowane przez pompę próżniową stabilizuje tkaninę, a głowica tnąca porusza się po zadanym torze, realizując kształty zadane w programie komputerowym.

Najważniejsze parametry takich maszyn to:

- maksymalna wysokość nakładu materiału, którą można ciąć jednorazowo,

- prędkość przesuwu głowicy tnącej, wpływająca na wydajność,

- dostępne typy noży (proste, ząbkowane, obrotowe),

- możliwość automatycznego doboru parametrów cięcia do typu tkaniny.

Urządzenia tego typu doskonale sprawdzają się w produkcji odzieży z tkanin i dzianin lekkich oraz średniociężkich, w zakładach produkujących m.in. odzież codzienną, koszule, garnitury czy bieliznę. Ich główną zaletą jest wysoka uniwersalność i możliwość pracy z wielowarstwowymi nakładami, co znacząco zwiększa wydajność w produkcji seryjnej.

Plotery tnąco-rysujące i cięcie pojedynczej warstwy

Dla produkcji krótkich serii, modeli prototypowych, odzieży personalizowanej lub elementów wymagających ponadprzeciętnej dokładności stosuje się często plotery tnąco-rysujące. Maszyny te specjalizują się w cięciu pojedynczej warstwy lub niewielkiej liczby warstw materiału, a ich głowice mogą być wyposażone nie tylko w nóż, ale także w narzędzia do bigowania, perforacji czy znakowania.

Plotery tego typu są często wykorzystywane w:

- działach przygotowania produkcji, do wykonywania szablonów i serii próbnych,

- pracowniach konstrukcyjnych, gdzie liczy się precyzja wymiarowa i łatwość modyfikacji,

- produkcji odzieży szytej na miarę, np. garniturów bespoke, odzieży ślubnej czy sportowej.

Ze względu na charakter pracy, maszyny te są ściśle zintegrowane z oprogramowaniem CAD, które generuje pliki cięcia i pozwala szybko wdrażać korekty konstrukcyjne bez konieczności tworzenia tradycyjnych szablonów papierowych.

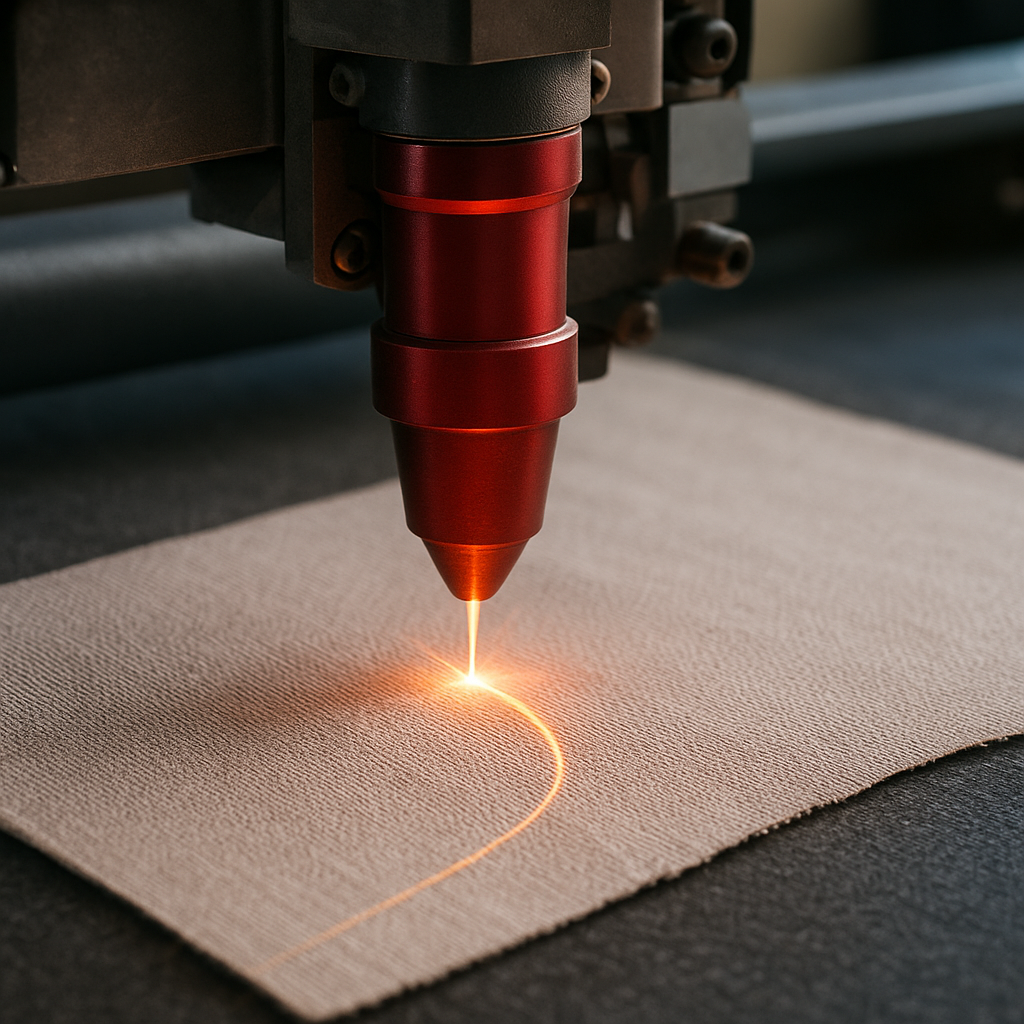

Cięcie laserowe, wodne i inne technologie bezkontaktowe

W obszarach, gdzie wymagane jest ekstremalnie precyzyjne cięcie, minimalny nacisk mechaniczny na materiał lub jednoczesne uszczelnianie krawędzi, stosuje się technologie bezkontaktowe. Do najważniejszych należą:

- cięcie laserowe – skoncentrowana wiązka energii przecina materiał, często jednocześnie nadtapiając i uszczelniając krawędzie, co ma znaczenie przy dzianinach syntetycznych i tkaninach technicznych,

- cięcie wodą (waterjet) – strumień wody pod bardzo wysokim ciśnieniem przecina materiał bez wprowadzania ciepła, dzięki czemu nie dochodzi do przypaleń ani odkształceń termicznych,

- cięcie ultradźwiękowe – ostrze tnące wprowadzane jest w drgania o bardzo wysokiej częstotliwości, co zmniejsza opory podczas cięcia i pozwala na uzyskanie gładkich krawędzi.

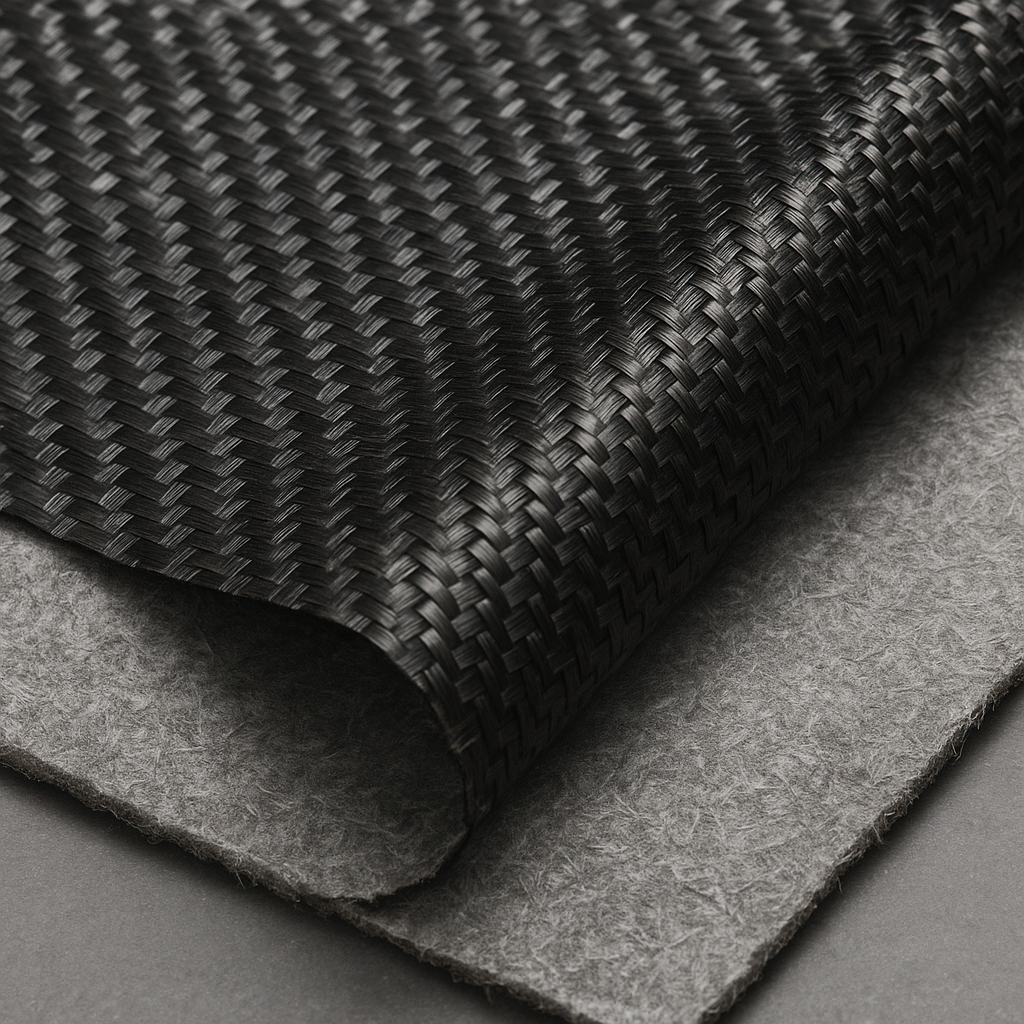

Technologie te znajdują zastosowanie przede wszystkim w produkcji technicznych wyrobów tekstylnych: odzieży ochronnej, elementów tapicerki samochodowej, wyrobów medycznych, filtrów czy kompozytów tekstylnych. Ich wdrożenie wiąże się zazwyczaj z większymi nakładami inwestycyjnymi, ale umożliwia realizację zleceń, których nie da się zrealizować konwencjonalnymi metodami.

Systemy do automatycznego rozkładania i podawania materiału

Skuteczność automatyzacji cięcia zależy nie tylko od samego urządzenia tnącego, ale także od sposobu podawania materiału. W nowoczesnych szwalniach stosuje się zaawansowane systemy rozwijania bel, rozkładania warstw oraz transportu nakładów na stół krojczy. Układarki automatyczne mogą rozkładać materiał z uwzględnieniem kierunku wzoru, raportu nadruku, elastyczności, a nawet kompensacji naprężeń.

Integracja układarki i stołu tnącego pozwala tworzyć zautomatyzowane linie rozkroju, w których udział operatora ogranicza się do nadzoru, wymiany bel materiału oraz kontroli zgodności zleceń. Dzięki temu możliwe jest znaczne skrócenie czasu przeróbki między partiami i lepsze wykorzystanie parku maszynowego.

Integracja z systemami CAD/CAM i cyfryzacja procesu rozkroju

Automatyczne maszyny tnące nie funkcjonują w próżni – ich pełny potencjał ujawnia się dopiero w połączeniu z cyfrowymi systemami projektowania, stopniowania i tworzenia układów kroju. Współczesne szwalnie coraz częściej opierają się na rozwiązaniach klasy CAD/CAM, które łączą środowisko projektowe z maszynami produkcyjnymi w jeden, spójny ekosystem informacyjny.

Od konstrukcji odzieży do pliku cięcia

Proces rozpoczyna się od przygotowania konstrukcji odzieży w programie CAD. Konstruktor tworzy podstawowy model, stopniuje go na wymagane rozmiary, a następnie przekazuje do działu przygotowania produkcji. Tam, z wykorzystaniem specjalistycznych narzędzi, tworzony jest ułożenie elementów na powierzchni odpowiadającej szerokości materiału – tzw. układ kroju. W tym momencie wchodzą do gry algorytmy automatycznego znakowania, które dążą do maksymalnego zagęszczenia elementów przy jednoczesnym zachowaniu wszystkich ograniczeń technologicznych.

Na tym etapie możliwe jest uwzględnienie takich czynników jak:

- kierunek nitki prostej i elastyczności tkaniny,

- symetria elementów i możliwość obracania ich w określonym zakresie,

- raport wzoru, zwłaszcza przy nadrukach i kratkach wymagających spasowania,

- minimalne odległości między elementami wynikające z szerokości ostrza i tolerancji cięcia.

Gotowy układ kroju zapisywany jest jako plik, który trafia bezpośrednio do maszyny tnącej. Dzięki temu unika się błędów związanych z ręcznym przenoszeniem wymiarów czy wykonywaniem szablonów papierowych. Cały proces jest powtarzalny, a wprowadzenie zmian konstrukcyjnych wymaga jedynie aktualizacji pliku i ponownego wygenerowania układu.

Optymalizacja zużycia materiału i analiza ekonomiczna

Jednym z najważniejszych atutów integracji systemów CAD/CAM z maszynami tnącymi jest możliwość zaawansowanej optymalizacji zużycia tkanin. Oprogramowanie potrafi wygenerować wiele różnych układów dla tego samego zlecenia, porównując je pod kątem procentowego wykorzystania powierzchni materiału, a także czasu trwania cięcia. W praktyce oznacza to, że kierownik produkcji może podejmować decyzje oparte na konkretnych danych: czy w danym przypadku ważniejsze jest maksymalne oszczędzanie materiału, czy skrócenie czasu realizacji serii.

Systemy te dostarczają również rozbudowanych raportów, które pozwalają analizować:

- średni procent odpadów dla poszczególnych modeli lub grup asortymentowych,

- koszt materiału przypadający na pojedynczą sztukę odzieży,

- różnice pomiędzy teoretycznym a rzeczywistym zużyciem, wynikające np. z wad tkaniny czy dodatkowych zapasów na szwach,

- współczynnik wykorzystania parku maszynowego w obszarze krojowni.

Takie podejście umożliwia prowadzenie świadomej polityki zakupowej, precyzyjne kalkulowanie cen oraz identyfikację modeli generujących ponadprzeciętną ilość odpadów. W połączeniu z danymi z systemów ERP, szwalnia może budować pełny obraz ekonomiki produkcji – od zakupu bel tkaniny aż po gotowy wyrób.

Cyfrowy obieg informacji i śledzenie zleceń

Cyfryzacja procesu rozkroju to nie tylko generowanie plików cięcia, ale także śledzenie przepływu informacji pomiędzy działami. W nowoczesnych zakładach dane dotyczące zleceń, specyfikacji materiałowych, układów kroju i harmonogramu cięcia są gromadzone w centralnych bazach. Umożliwia to:

- szybkie reagowanie na zmiany w zamówieniach klientów (np. korekta liczby sztuk, zmiana rozmiarówki),

- minimalizację ryzyka pomyłek wynikających z ręcznego przepisywania informacji,

- łatwe wyszukiwanie wcześniejszych wersji modeli i układów,

- przeprowadzanie analiz porównawczych między seriami produkcyjnymi.

Integracja systemów CAD/CAM z rozwiązaniami do planowania produkcji pozwala dodatkowo synchronizować pracę krojowni z szwalnią i działem wykończenia. Maszyna tnąca może otrzymywać zlecenia w określonej kolejności, dostosowanej do dostępności maszyn szyjących, a status realizacji poszczególnych partii może być rejestrowany w czasie rzeczywistym. Taki model pracy jest fundamentem koncepcji Przemysłu 4.0 w branży tekstylnej.

Wpływ automatyzacji cięcia na organizację pracy i jakość produkcji

Wprowadzenie maszyn do cięcia automatycznego to nie tylko kwestia zakupu sprzętu, ale także istotna zmiana organizacyjna. Zmienia się rola krojowni, wymagania wobec personelu, sposób planowania zleceń oraz zarządzanie jakością. Automatyzacja stawia też nowe wyzwania w obszarze serwisu, utrzymania ruchu i kompetencji cyfrowych załogi.

Nowe kompetencje pracowników krojowni

Tradycyjny krojczy skupiał się głównie na manualnym rozkładaniu materiału, odrysowywaniu szablonów i prowadzeniu noża. W środowisku zautomatyzowanym rola ta ewoluuje w stronę operatora maszyn i specjalisty ds. przygotowania produkcji. Kluczowe stają się umiejętności takie jak:

- obsługa oprogramowania CAD oraz paneli sterujących maszyn,

- rozumienie parametrów cięcia dla różnych rodzajów tkanin i dzianin,

- diagnozowanie prostych usterek oraz podstawowa konserwacja urządzeń,

- analiza raportów dotyczących wydajności i zużycia materiału.

Oznacza to konieczność szkoleń i podnoszenia kwalifikacji, ale także możliwość awansu zawodowego dla osób dotychczas wykonujących głównie prace manualne. W wielu zakładach powstają nowe stanowiska – technologów kroju, programistów maszyn tnących czy koordynatorów linii rozkroju – łączące wiedzę tekstylną z kompetencjami informatycznymi.

Standaryzacja i powtarzalność jakości

Jedną z największych korzyści automatyzacji jest wysoka powtarzalność cięcia. W przeciwieństwie do pracy ręcznej, gdzie każde przesunięcie szablonu czy różnice w sile nacisku noża mogą prowadzić do odchyłek wymiarowych, maszyny sterowane komputerowo realizują ten sam program z minimalnymi tolerancjami. Przekłada się to na:

- lepsze dopasowanie elementów podczas zszywania,

- mniejszą liczbę poprawek i przeróbek na etapie szycia,

- stabilność rozmiarową między partiami produkcyjnymi,

- łatwiejsze utrzymanie standardów jakościowych wymaganych przez marki i sieci handlowe.

Powtarzalność dotyczy także sposobu układania materiału – przy zastosowaniu automatycznych układarek liczba fałd, uskoków czy przesunięć warstw jest znacząco zredukowana w porównaniu z pracą manualną. Dodatkowo, wiele systemów oferuje funkcje monitorowania kluczowych parametrów procesu, takich jak siła podciśnienia, prędkość głowicy czy stan ostrza, co umożliwia wczesne wykrywanie odchyleń.

Elastyczność produkcji i krótkie serie

Paradoksalnie, wysoka automatyzacja nie oznacza sztywności procesu. Nowoczesne maszyny do cięcia automatycznego, szczególnie te przystosowane do cięcia pojedynczej warstwy, są doskonale przygotowane do obsługi krótkich serii, produkcji próbnych i wysoce zindywidualizowanych zamówień. Zmiana modelu czy rozmiarówki sprowadza się najczęściej do załadowania innego pliku cięcia, co trwa zaledwie kilka chwil.

Jest to kluczowe w realiach rynku mody, gdzie kolekcje zmieniają się w szybkim tempie, a marki testują wiele wariantów modeli przed wprowadzeniem ich do produkcji masowej. Automatyczny rozkrój umożliwia realizację:

- krótkich serii dla określonych kanałów sprzedaży,

- limitowanych kolekcji kapsułowych,

- produkcji na żądanie (on-demand), gdzie odzież powstaje dopiero po złożeniu zamówienia przez klienta.

W takim modelu działania skraca się czas od projektu do gotowego wyrobu, ogranicza ryzyko nadprodukcji i zalegania towaru w magazynach, a jednocześnie zwiększa możliwość oferowania produktów dopasowanych do indywidualnych preferencji odbiorców.

Aspekty bezpieczeństwa i ergonomii pracy

Maszyny do cięcia automatycznego wpływają także na warunki pracy w krojowni. Tradycyjne metody wymagały często długotrwałego stania, pochylania się nad stołem, pracy z nożami taśmowymi czy tarczowymi, co wiązało się z ryzykiem urazów, skaleczeń i przeciążeń układu mięśniowo-szkieletowego. Automatyzacja redukuje znaczną część tych zagrożeń, choć jednocześnie wprowadza nowe wymagania w zakresie bezpieczeństwa obsługi maszyn.

Współczesne urządzenia wyposażone są w rozbudowane systemy zabezpieczeń: kurtyny świetlne, czujniki obecności, przyciski awaryjnego zatrzymania, osłony mechaniczne czy blokady drzwi serwisowych. Operator ma ograniczony bezpośredni kontakt ze strefą cięcia, a jego praca polega przede wszystkim na nadzorze procesu, ustawianiu parametrów i obsłudze interfejsu. W rezultacie zmniejsza się ryzyko wypadków, a jednocześnie poprawia ergonomia – mniej wysiłku fizycznego, więcej zadań kontrolnych i analitycznych.

Ekonomiczne i strategiczne aspekty wdrożenia maszyn do cięcia automatycznego

Z punktu widzenia właścicieli szwalni i menedżerów produkcji, decyzja o inwestycji w automatyczne maszyny tnące musi być uzasadniona ekonomicznie. Wymaga to analizy kosztów zakupu i utrzymania urządzeń, oszczędności materiałowych, wzrostu wydajności oraz wpływu na konkurencyjność przedsiębiorstwa. Automatyzacja rozkroju może stać się jednym z kluczowych elementów strategii rozwoju zakładu tekstylnego, szczególnie w warunkach rosnących kosztów pracy i silnej konkurencji międzynarodowej.

Struktura kosztów i okres zwrotu z inwestycji

Zakup zaawansowanej maszyny do cięcia automatycznego, wraz z systemem podawania materiału i oprogramowaniem CAD/CAM, to znaczący wydatek inwestycyjny. Na całkowity koszt składają się m.in.:

- cena samego urządzenia tnącego i stołu roboczego,

- koszt licencji oprogramowania i ewentualnych modułów dodatkowych,

- wydatki na instalację, szkolenia i dostosowanie infrastruktury (np. instalacji elektrycznej, systemu próżniowego),

- koszty serwisu, części eksploatacyjnych i okresowej konserwacji.

Jednocześnie inwestycja przynosi wielowymiarowe korzyści: oszczędności materiałowe, redukcję zatrudnienia w krojowni lub możliwość przesunięcia pracowników do innych zadań, skrócenie czasu produkcji oraz poprawę jakości. Szacując okres zwrotu, należy uwzględnić średnie zużycie materiału przed i po wdrożeniu automatyzacji, liczbę roboczogodzin zaoszczędzonych na etapie rozkroju oraz potencjalny wzrost przepustowości produkcji.

W wielu przypadkach oszczędności materiałowe rzędu kilku procent w połączeniu ze wzrostem wydajności pozwalają na zwrot z inwestycji w okresie od kilkunastu do kilkudziesięciu miesięcy, zwłaszcza przy dużych wolumenach produkcji i pracy w systemie wielozmianowym.

Konkurencyjność na rynku i możliwości produkcyjne

Szwalnie dysponujące nowoczesnym parkiem maszynowym w obszarze rozkroju zyskują istotną przewagę konkurencyjną. Mogą oferować krótsze terminy realizacji, większą powtarzalność jakościową oraz elastyczność w przyjmowaniu zleceń o zróżnicowanych wolumenach. Dla zleceniodawców – marek odzieżowych, firm handlowych czy producentów odzieży ochronnej – są to argumenty kluczowe przy wyborze partnera produkcyjnego.

Automatyzacja cięcia pozwala też łatwiej skalować działalność. Wzrost liczby zleceń nie musi oznaczać proporcjonalnego zwiększania zatrudnienia w krojowni; często wystarczy wydłużenie czasu pracy maszyn lub wprowadzenie dodatkowej zmiany. Z kolei w okresach mniejszego obłożenia produkcji maszyny mogą być wykorzystywane do realizacji zleceń o niższej marży, które wcześniej byłyby nieopłacalne ze względu na wysokie koszty ręcznego rozkroju.

Przystosowanie do zmieniających się trendów w branży modowej

Branża tekstylna charakteryzuje się dużą zmiennością trendów oraz przesuwaniem się popytu w stronę produktów personalizowanych, szybkich kolekcji i krótkich serii. Automatyczne maszyny tnące, w połączeniu z cyfrowymi systemami zarządzania danymi, umożliwiają sprawne funkcjonowanie w takim otoczeniu rynkowym. Przykładowo:

- łatwo jest wprowadzić do produkcji nowy model bez konieczności długotrwałego przygotowywania szablonów,

- można szybko reagować na wyniki sprzedaży, zwiększając lub zmniejszając partie produkcyjne,

- możliwe jest oferowanie produktów z personalizacją (np. długości, detale, zestawienia kolorystyczne) bez paraliżowania procesu krojowni.

W perspektywie kilku najbliższych lat automatyzacja rozkroju może stać się jednym z filarów rozwoju koncepcji szycia na żądanie, w której magazynowane są przede wszystkim materiały, a nie gotowe wyroby. Taki model redukuje ryzyko nadwyżek i wyprzedaży, a jednocześnie zwiększa możliwości oferowania klientom szerokiej gamy wariantów produktu.

Zrównoważony rozwój i odpowiedzialność środowiskowa

Automatyzacja cięcia ma także wymiar środowiskowy. Efektywniejsze wykorzystanie tkanin oznacza mniejszą ilość odpadów, które trafiają na składowiska lub wymagają utylizacji. Optymalizacja układów kroju i precyzyjne cięcie pozwalają ograniczyć straty materiałowe, co wpisuje się w rosnące wymagania dotyczące zrównoważonej produkcji i odpowiedzialności za ślad środowiskowy wyrobów odzieżowych.

Wiele firm tekstylnych wykorzystuje dane z systemów CAD/CAM do opracowywania strategii redukcji odpadów, np. poprzez:

- planowanie modeli tak, aby lepiej wykorzystywały standardowe szerokości bel,

- projektowanie form o kształtach sprzyjających efektywnemu ułożeniu,

- wprowadzanie linii produktów realizowanych z resztek i wąskich pasów materiału,

- monitorowanie wskaźników wykorzystania materiału jako elementu oceny procesów.

Automatyzacja rozkroju może też wspierać przejrzystość łańcucha dostaw – precyzyjne dane o zużyciu surowców na każdym etapie produkcji ułatwiają raportowanie w zakresie zrównoważonego rozwoju, co jest coraz częściej wymagane przez globalne marki i instytucje certyfikujące.

Maszyny do cięcia automatycznego w szwalniach są więc nie tylko narzędziem technicznym, ale również elementem szeroko rozumianej transformacji przemysłu tekstylnego – od automatyzacji procesów, poprzez cyfryzację danych, aż po budowanie bardziej odpowiedzialnych i elastycznych modeli biznesowych.