Kompozyty termoplastyczne stanowią jedną z najdynamiczniej rozwijających się grup materiałów inżynierskich, łącząc w sobie zalety tworzyw sztucznych i materiałów wzmacniających, takich jak włókna szklane czy węglowe. Ich rosnące znaczenie techniczne i gospodarcze wynika z unikalnego połączenia niskiej masy, wysokiej wytrzymałości, możliwości recyklingu oraz stosunkowo krótkich cykli produkcyjnych. Materiały te coraz częściej zastępują metale oraz klasyczne tworzywa termoutwardzalne, szczególnie tam, gdzie liczy się redukcja masy, odporność na środowisko i elastyczność projektowania. Poniżej omówiono istotę kompozytów termoplastycznych, metody ich wytwarzania, obszary zastosowań w różnych gałęziach przemysłu oraz znaczenie gospodarcze, jakie z tego wynika.

Istota kompozytu termoplastycznego i jego właściwości

Kompozyt termoplastyczny to materiał złożony z co najmniej dwóch komponentów: osnowy (matrycy) z tworzywa termoplastycznego oraz fazy wzmacniającej, którą najczęściej stanowią włókna lub cząstki. Osnowa odpowiada za przenoszenie naprężeń między włóknami, kształtowalność i odporność chemiczną, natomiast zbrojenie zapewnia wysoką sztywność i wytrzymałość mechaniczną. Kluczową cechą odróżniającą kompozyty termoplastyczne od termoutwardzalnych jest możliwość wielokrotnego uplastyczniania i formowania w podwyższonej temperaturze, bez nieodwracalnej reakcji sieciowania.

Najczęściej stosowanymi osnowami są polimery takie jak: polipropylen (PP), poliamidy (PA), politereftalan butylenu (PBT), poliwęglan (PC), a w zastosowaniach wysokoobciążonych także zaawansowane tworzywa jak PEEK, PEI czy PPS. Jako zbrojenie wykorzystuje się włókna szklane, węglowe, aramidowe, bazaltowe, a także naturalne, np. lniane lub konopne. W zależności od potrzeb konstrukcyjnych stosuje się zbrojenie krótkie, długie lub ciągłe. To właśnie rodzaj i orientacja włókien w największym stopniu determinują końcowe własności użytkowe.

Kompozyty termoplastyczne wyróżniają się szeregiem właściwości, które czynią je materiałem o dużym potencjale:

- niska gęstość w porównaniu z metalami, co pozwala znacząco obniżyć masę konstrukcji,

- wysoka wytrzymałość mechaniczna i dobra odporność na zmęczenie,

- odporność na korozję oraz działanie wielu chemikaliów,

- możliwość nadawania skomplikowanych kształtów, w tym cienkościennych i zintegrowanych form,

- krótkie czasy cyklu produkcyjnego w porównaniu z kompozytami termoutwardzalnymi,

- recyklowalność wynikająca z termoplastycznego charakteru osnowy.

W praktyce oznacza to, że producent może zaprojektować materiał o konkretnie dobranym zestawie parametrów, łącząc właściwy typ polimeru, rodzaj włókien i procent ich zawartości. Z tego względu kompozyty termoplastyczne uważa się za materiały o wysokim stopniu „projektowalności”, co ma szczególne znaczenie w branżach takich jak motoryzacja czy lotnictwo, gdzie optymalizacja masy i sztywności jest kluczowa.

Technologie produkcji kompozytów termoplastycznych

Wytwarzanie kompozytów termoplastycznych obejmuje zarówno etap przygotowania półproduktów, jak i końcowe kształtowanie wyrobów. Ze względu na zróżnicowane wymagania stosuje się wiele metod, od klasycznego wytłaczania po zaawansowane techniki automatycznego układania taśm z włóknami ciągłymi. Podstawowym procesem jest połączenie polimeru z fazą wzmacniającą, tak aby powstała jednolita struktura o wymaganej geometrii i równomiernym rozkładzie włókien.

Wytwarzanie granulatów i półproduktów

Fundamentem wielu procesów jest wytłaczanie, w którym tworzywo termoplastyczne w postaci granulatu jest topione w cylindrze wytłaczarki, a następnie mieszane z włóknami krótkimi lub dodatkami funkcjonalnymi. Mieszanka polimer–włókno przechodzi przez głowicę formującą, a po schłodzeniu i granulacji powstaje kompozytowy granulat gotowy do przetwórstwa w technikach takich jak wtryskiwanie czy wytłaczanie profili.

W przypadku długich włókien, o długości rzędu kilkunastu milimetrów, stosuje się specjalny proces pultruzji lub tzw. LFT (Long Fiber Thermoplastic). Włókna są impregnowane stopionym polimerem i cięte na odpowiedniej długości granulki. Taki materiał pozwala uzyskać wyższą wytrzymałość i lepszą odporność na pękanie w porównaniu z kompozytami o włóknach krótkich, co ma duże znaczenie w elementach konstrukcyjnych o podwyższonych wymaganiach.

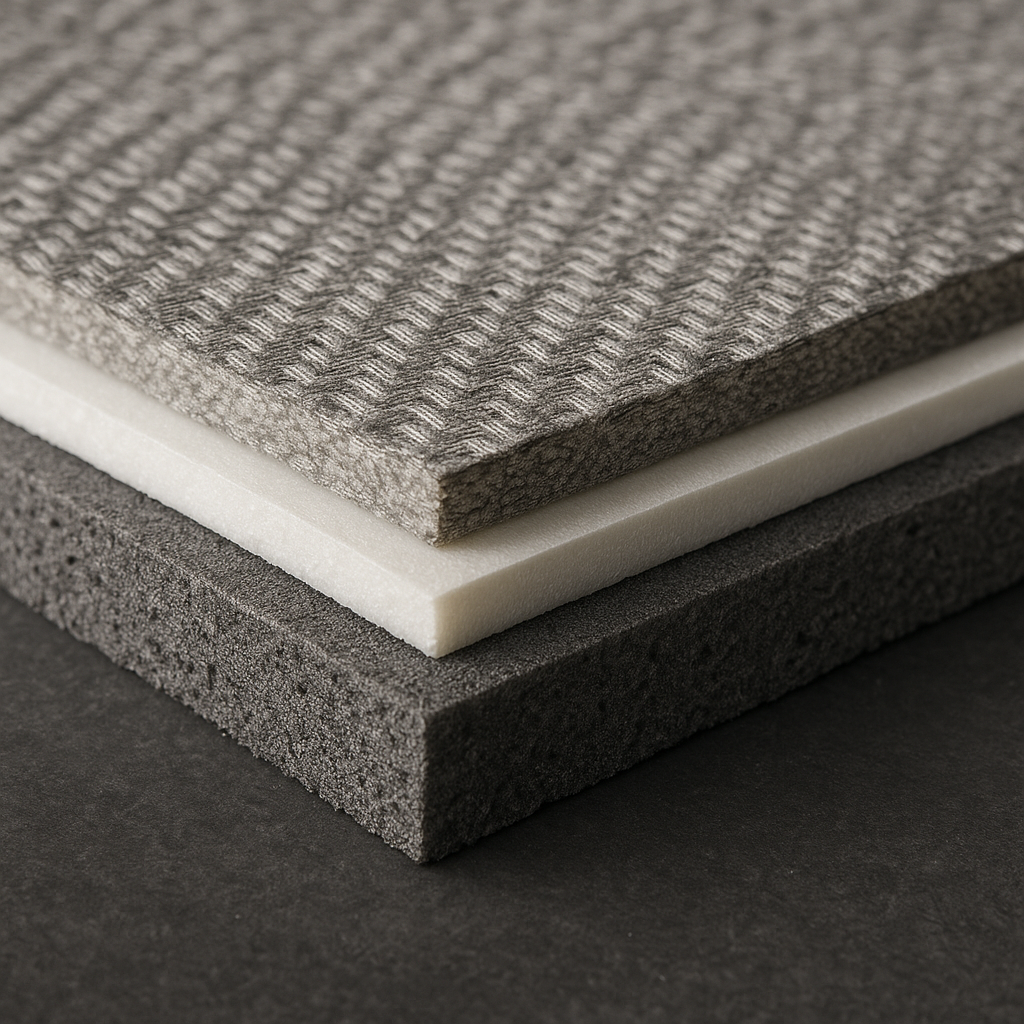

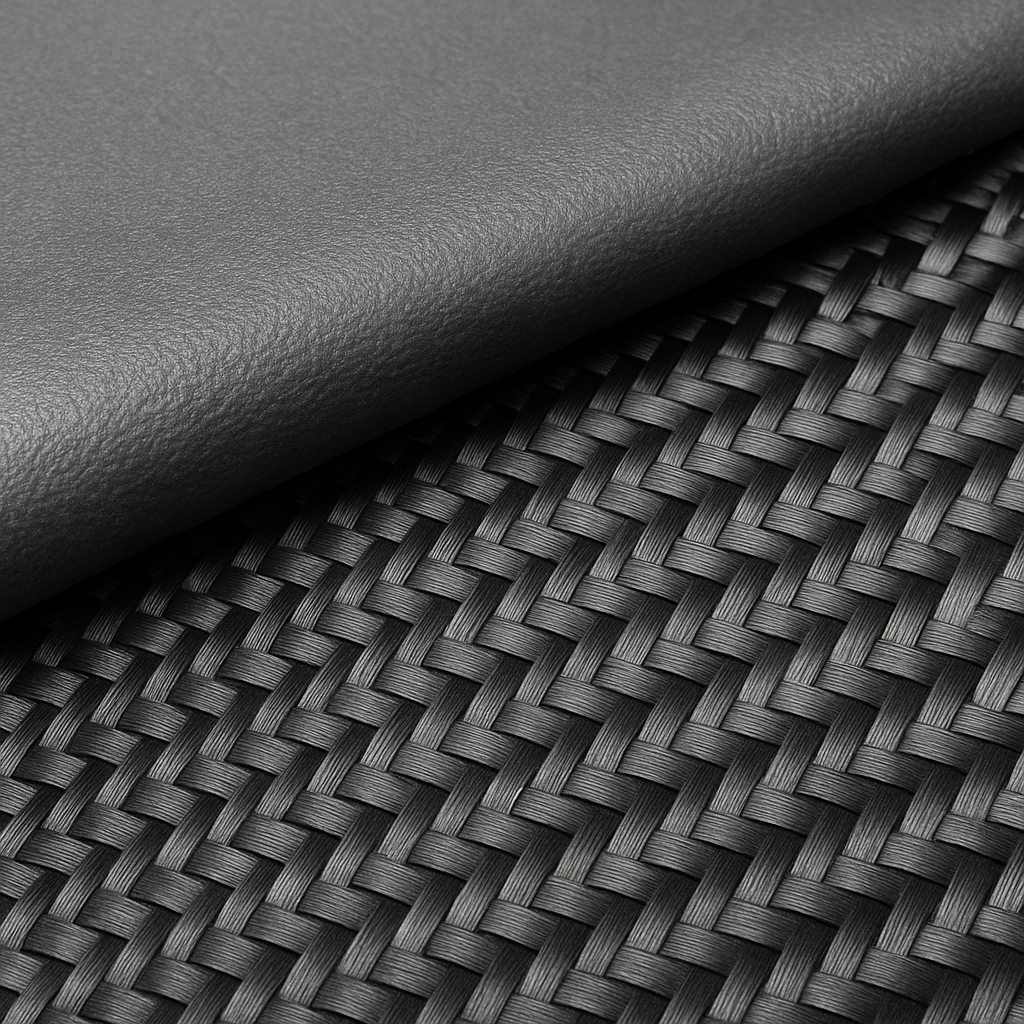

Dla kompozytów z włóknami ciągłymi powstają natomiast arkusze, taśmy i tkaniny impregnowane polimerem. Proces ten może przebiegać w laminatorach, gdzie tkaniny wzmacniające przechodzą przez kąpiele polimerowe lub są łączone z folią termoplastyczną i poddawane działaniu temperatury oraz nacisku. Tego typu półprodukty określa się często jako prepregi termoplastyczne, które następnie są formowane w finalne wyroby metodami prasowania lub tłoczenia.

Formowanie metodą wtryskiwania i wytłaczania

Jedną z najpowszechniejszych technik przetwarzania kompozytów termoplastycznych jest wtryskiwanie. Granulat kompozytowy jest uplastyczniany w cylindrze wtryskarki, a następnie wtryskiwany do formy o odpowiednim kształcie. Po schłodzeniu i zestalenia materiału wyrób jest usuwany z formy. Metoda ta umożliwia produkcję złożonych geometrycznie detali w krótkim czasie cyklu, co ma duże znaczenie przy produkcji masowej, np. w przemyśle motoryzacyjnym.

Wytłaczanie wykorzystuje się do produkcji profili, rur, listew, płyt czy paneli. W przypadku kompozytów z włóknami krótkimi proces jest zbliżony do klasycznego wytłaczania tworzyw sztucznych. W przypadku profili wymagających wzmocnienia ciągłego stosuje się wytłaczanie z jednoczesnym wprowadzaniem włókien lub prętów wzmacniających. Taka technologia pozwala uzyskać bardzo sztywne przekroje przy stosunkowo niewielkiej masie.

Prasowanie, tłoczenie i termoformowanie

Dla kompozytów w postaci arkuszy wzmocnionych włóknami długimi lub ciągłymi stosuje się różne odmiany formowania na gorąco. Typowy proces polega na nagrzaniu półproduktu do temperatury powyżej temperatury topnienia osnowy, przeniesieniu go do formy i szybkim zamknięciu formy z jednoczesnym nadaniem kształtu. Po schłodzeniu wyrób zachowuje nową geometrię. Takie procesy pozwalają wytwarzać zintegrowane elementy konstrukcyjne, często z przetłoczeniami, żeberkami usztywniającymi i otworami montażowymi.

Istnieje również technika hybrydowa, w której płyty kompozytowe z włóknami ciągłymi łączy się z obtryskiwaniem kompozytem o włóknach krótkich w obrębie jednej formy. Pozwala to na łączenie wysokowytrzymałego „szkieletu” z lokalnym uformowaniem stref montażowych czy mocowań. Tego typu rozwiązania są coraz częściej stosowane w motoryzacji przy produkcji elementów strukturalnych nadwozia.

Zaawansowane metody: automatyczne układanie taśm i druk 3D

W obszarze kompozytów termoplastycznych dynamicznie rozwijają się metody takie jak automatyczne układanie taśm (ATL, AFP) oraz technologie przyrostowe. W ATL/AFP taśmy z włóknami ciągłymi impregnowane termoplastem są układane warstwa po warstwie przez roboty, a następnie lokalnie podgrzewane i konsolidowane. Pozwala to na tworzenie dużych paneli o złożonej geometrii, np. dla przemysłu lotniczego.

Coraz większe znaczenie ma także druk 3D z użyciem filamentów kompozytowych, zawierających włókna krótkie lub w niektórych rozwiązaniach włókna ciągłe. Technologia FDM/FFF umożliwia wytwarzanie prototypów, narzędzi formujących i elementów funkcjonalnych, przy jednoczesnej optymalizacji kierunku ułożenia warstw w taki sposób, aby maksymalnie wykorzystać właściwości wzmacniających włókien. Rozwój tej dziedziny otwiera drogę do produkcji małoseryjnej oraz personalizowanej, w której każdy element może mieć zmodyfikowaną strukturę wewnętrzną.

Zastosowania i znaczenie gospodarcze kompozytów termoplastycznych

Uniwersalność kompozytów termoplastycznych sprawia, że są one obecne w wielu sektorach gospodarki. W niektórych branżach stanowią już standard materiałowy, w innych dopiero wkraczają, wypierając tradycyjne rozwiązania. Połączenie niskiej gęstości, dobrej obrabialności oraz odporności na działanie środowiska stanowi podstawę ich rosnącej konkurencyjności.

Przemysł motoryzacyjny

Motoryzacja jest jednym z głównych odbiorców kompozytów termoplastycznych. W pojazdach wykorzystuje się je zarówno w elementach nadwozia, jak i w częściach wnętrza oraz komponentach technicznych. Powszechne są zderzaki wzmocnione włóknem szklanym, obudowy reflektorów, panele drzwiowe, deski rozdzielcze, konsole środkowe, a także elementy konstrukcyjne siedzeń i systemów bezpieczeństwa.

Redukcja masy pojazdu jest kluczowa dla obniżenia zużycia paliwa lub zwiększenia zasięgu samochodów elektrycznych. Dzięki kompozytom termoplastycznym możliwe jest zastąpienie części stalowych lżejszymi komponentami, niepogarszając przy tym wytrzymałości i sztywności konstrukcji. Dodatkowo krótkie czasy cyklu przy formowaniu wtryskowym sprzyjają wysokowydajnej produkcji masowej, co ma przełożenie na koszty wytwarzania.

Coraz większe znaczenie mają również elementy strukturalne z kompozytów termoplastycznych wzmocnionych włóknami ciągłymi, takie jak belki wzmacniające, poprzeczki czy moduły podłogowe. W takich rozwiązaniach łączy się często wysokowytrzymały szkielet z obtryskiwanymi strefami montażowymi, co pozwala jednocześnie zmniejszyć liczbę części oraz uprościć montaż.

Lotnictwo i transport szynowy

W sektorze lotniczym kompozyty były dotychczas kojarzone przede wszystkim z żywicami termoutwardzalnymi. Obecnie rośnie znaczenie kompozytów termoplastycznych, które oferują krótsze cykle produkcyjne i możliwość naprawy lub rekonfiguracji poprzez ponowne uplastycznienie. Stosuje się je w elementach wnętrz kabiny, panelach poszycia, a także w strukturach sekundarnych, gdzie liczy się korzystny stosunek masy do wytrzymałości.

Zastosowanie kompozytów termoplastycznych w lotnictwie jest również wspierane przez ich potencjał do recyklingu, co wpisuje się w strategie zrównoważonego rozwoju w tej branży. Dodatkowo możliwość spawania termoplastycznych elementów za pomocą technik zgrzewania i nagrzewania indukcyjnego pozwala konstruować duże struktury bez konieczności stosowania ciężkich łączników mechanicznych.

W transporcie szynowym kompozyty termoplastyczne znajdują zastosowanie w elementach wyposażenia wnętrz wagonów, poszyciach bocznych, obudowach urządzeń oraz komponentach drzwiowych. Dobre właściwości ognioodporne niektórych zaawansowanych polimerów (np. PEEK, PEI) umożliwiają spełnienie rygorystycznych norm bezpieczeństwa pożarowego, co jest kluczowe z punktu widzenia ruchu pasażerskiego.

Budownictwo, infrastruktura i energetyka

W budownictwie kompozyty termoplastyczne stosuje się m.in. do produkcji profili okiennych, paneli fasadowych, dachówek kompozytowych, elementów tarasowych oraz lekkich konstrukcji wsporczych. W obszarach narażonych na działanie wilgoci, soli czy agresywnych środków chemicznych materiały te przewyższają tradycyjne metale pod względem trwałości. Nie ulegają korozji, a odpowiednio dobrane polimery wykazują wysoką odporność na promieniowanie UV.

W infrastrukturze transportowej i energetycznej wykorzystuje się kompozyty do produkcji osłon kabli, korytek instalacyjnych, elementów mostów pieszych, barier ochronnych czy obudów urządzeń elektrycznych. Dzięki niskiej przewodności elektrycznej i cieplnej są one atrakcyjne szczególnie tam, gdzie wymagane jest połączenie właściwości izolacyjnych i mechanicznych.

W energetyce odnawialnej rośnie rola kompozytów w obszarze turbin wiatrowych, systemów fotowoltaicznych i magazynowania energii. Kompozyty termoplastyczne umożliwiają projektowanie lekkich, trwałych elementów konstrukcyjnych oraz obudów, które są odporne na warunki atmosferyczne i jednocześnie podlegają recyklingowi po zakończonym okresie eksploatacji.

Sprzęt sportowy, medyczny i dobra konsumpcyjne

W sektorze artykułów sportowych kompozyty termoplastyczne znalazły szerokie zastosowanie w produkcji nart, kijów hokejowych, rakiet tenisowych, kasków ochronnych czy elementów rowerów. Dzięki możliwości lokalnego wzmacniania krytycznych stref konstrukcji producenci mogą tworzyć wyroby charakteryzujące się wysoką wydajnością, a jednocześnie niewielką masą. Dodatkową zaletą jest możliwość stosunkowo łatwego kształtowania estetycznego oraz integracji funkcji, np. systemów amortyzacji.

W wyrobach medycznych kompozyty termoplastyczne wykorzystuje się do produkcji ortez, protez, obudów sprzętu diagnostycznego oraz elementów jednorazowego użytku. Lekkość materiału i możliwość stosunkowo prostego dostosowania kształtu do anatomii pacjenta sprawiają, że materiały te są szczególnie cenione w ergonomicznych rozwiązaniach rehabilitacyjnych.

W dobrach konsumpcyjnych kompozyty termoplastyczne pojawiają się w obudowach elektroniki, sprzęcie AGD, narzędziach ręcznych i obudowach urządzeń ogrodniczych. Wzmocnione tworzywa pozwalają uzyskać wyższą odporność na uderzenia, zarysowania i obciążenia mechaniczne w porównaniu z klasycznymi tworzywami nie wzmacnianymi, a jednocześnie zachować niewielką masę i atrakcyjny wygląd zewnętrzny.

Aspekty ekonomiczne i środowiskowe

Znaczenie kompozytów termoplastycznych w gospodarce wynika nie tylko z ich właściwości technicznych, ale również z wpływu na koszty produkcji, eksploatacji i utylizacji. Możliwość szybkiego formowania w procesach takich jak wtryskiwanie czy prasowanie przekłada się na skrócenie czasu cyklu i zwiększenie wydajności linii produkcyjnych. W zastosowaniach wielkoseryjnych pozwala to obniżyć jednostkowy koszt wyrobu, mimo relatywnie wyższej ceny surowca w porównaniu z niektórymi klasycznymi tworzywami.

Istotnym atutem jest zdolność do recyklingu mechanicznego poprzez rozdrabnianie i ponowne przetwarzanie materiału bez złożonych procesów chemicznych. Zgodnie z ideą gospodarki o obiegu zamkniętym, kompozyty termoplastyczne można ponownie wykorzystać jako surowiec do wytwarzania komponentów o mniej krytycznych wymaganiach, np. elementów infrastruktury, obudów technicznych czy części wyposażenia. W ten sposób ogranicza się ilość odpadów trafiających na składowiska i zmniejsza zapotrzebowanie na pierwotne surowce polimerowe.

Rozwój technologii recyklingu materiałów wielowarstwowych, w których występują różne rodzaje włókien i polimerów, jest jednak nadal wyzwaniem. Konieczne są systemy efektywnej segregacji, identyfikacji składu materiałowego oraz odpowiednie procesy technologiczne pozwalające na odzysk zarówno polimeru, jak i wzmocnienia. Trwają intensywne prace badawczo-rozwojowe nad optymalizacją tych procesów, co w perspektywie lat może jeszcze bardziej wzmocnić pozycję kompozytów termoplastycznych jako materiałów przyjaznych środowisku.

Na znaczenie gospodarcze kompozytów wpływa też globalna konkurencja w sektorach motoryzacji, lotnictwa, energetyki i budownictwa. Państwa oraz przedsiębiorstwa, które inwestują w rozwój produkcji kompozytów, zyskują dostęp do zaawansowanych technologicznie materiałów o wysokiej wartości dodanej. Ułatwia to tworzenie innowacyjnych produktów, zwiększa atrakcyjność eksportową i wzmacnia pozycję na międzynarodowym rynku. Jednocześnie wymaga to rozwijania kompetencji inżynierskich, laboratoriów badań materiałowych oraz zaplecza naukowego.

Interesującym kierunkiem jest także wykorzystanie biokompozytów termoplastycznych, w których zarówno osnowa, jak i włókna pochodzą z odnawialnych źródeł. Przykładem może być polilaktyd (PLA) wzmocniony włóknem lnianym lub konopnym. Takie rozwiązania łączą w sobie lekkość, możliwość biodegradacji lub recyklingu oraz zmniejszony ślad węglowy, co odpowiada rosnącym wymaganiom ekoprojektowania i politykom klimatycznym.

W perspektywie rozwoju przemysłu 4.0 kompozyty termoplastyczne mogą być łączone z technologiami cyfrowymi – monitorowaniem stanu konstrukcji, wbudowanymi sensorami, symulacjami numerycznymi oraz optymalizacją topologii. Umożliwia to dalsze zwiększanie efektywności wykorzystania materiału, ograniczanie zużycia surowców oraz projektowanie komponentów dokładnie dopasowanych do warunków pracy. W efekcie rośnie nie tylko znaczenie techniczne tych materiałów, ale także ich rola jako nośnika innowacji w skali całej gospodarki.