Kompozyty typu sandwich stanowią jedną z najciekawszych i najbardziej perspektywicznych grup materiałów inżynierskich. Łączą w sobie niewielką masę z bardzo wysoką sztywnością i wytrzymałością, a przy tym pozwalają projektantom swobodnie kształtować geometrię oraz właściwości mechaniczne elementów. Dzięki specyficznej budowie warstwowej, inspirowanej rozwiązaniami występującymi w naturze, takimi jak struktura kości czy drewna, materiały te stały się kluczowe w lotnictwie, transporcie, budownictwie, energetyce wiatrowej oraz wielu innych dziedzinach przemysłu. Zrozumienie zasad ich budowy, metod wytwarzania oraz obszarów zastosowań jest niezbędne zarówno dla inżynierów projektantów, jak i osób odpowiedzialnych za rozwój nowych technologii materiałowych.

Budowa i właściwości kompozytów sandwich

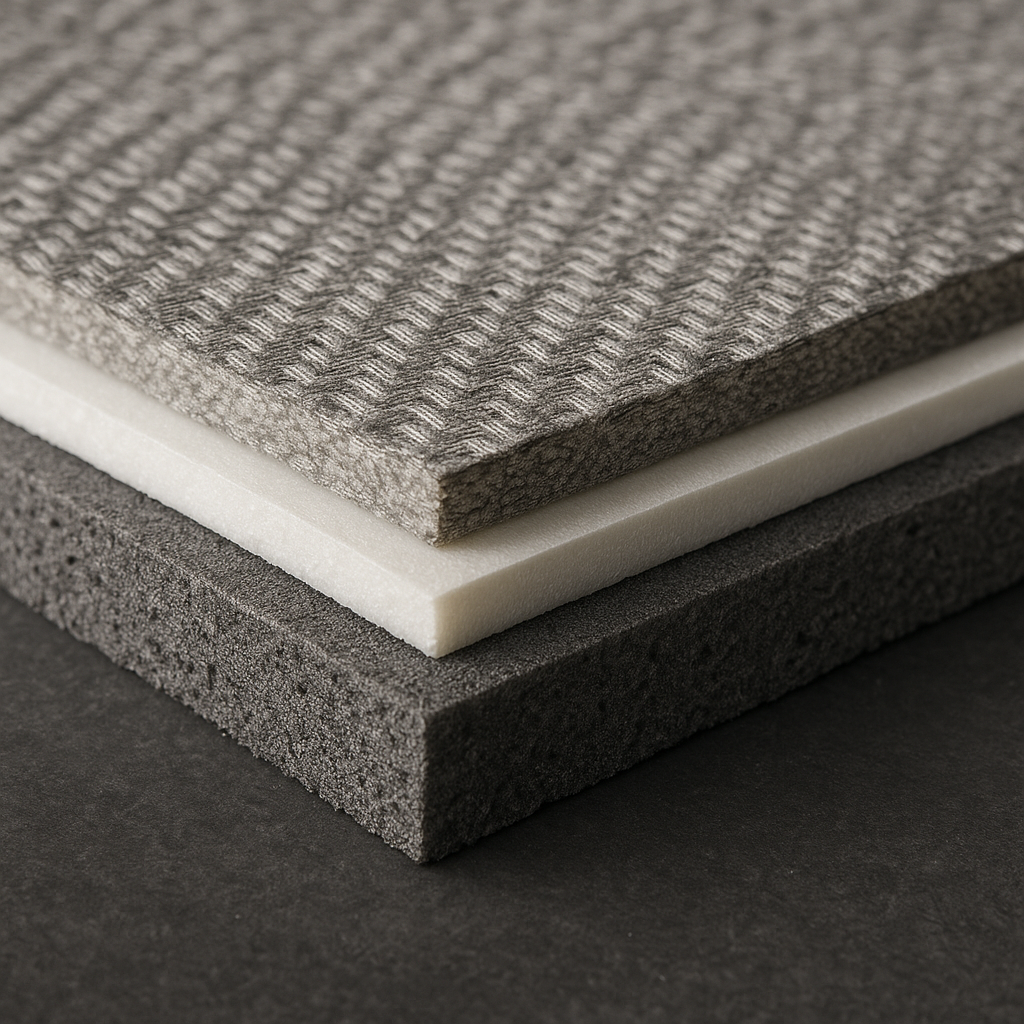

Kompozyt sandwich to materiał trójwarstwowy, w którym dwie zewnętrzne, cienkie, ale bardzo sztywne warstwy – tzw. okładziny – otaczają znacznie grubszą, lekką warstwę środkową, zwaną rdzeniem. Podstawowa idea polega na takim rozłożeniu materiału, aby przenosił on obciążenia w sposób jak najbardziej efektywny: okładziny przenoszą naprężenia rozciągające i ściskające, natomiast rdzeń odpowiada przede wszystkim za przenoszenie naprężeń ścinających i stabilizację okładzin, zapobiegając ich wyboczeniu.

Okładziny wykonuje się najczęściej z laminatów polimerowych wzmocnionych włóknami – na przykład z laminatów z włóknami szklanymi (GFRP), węglowymi (CFRP) lub aramidowymi. W zastosowaniach mniej odpowiedzialnych mogą to być także blachy metalowe, głównie aluminiowe lub stalowe. Z punktu widzenia mechaniki konstrukcji okładziny pełnią rolę „pasm zbrojeniowych”, podobnie jak zbrojenie w belce żelbetowej – to tam koncentrują się największe naprężenia zginające.

Rdzeń kompozytu sandwich ma przede wszystkim niewielką gęstość i wypełnia przestrzeń między okładzinami, zwiększając odległość między nimi, a tym samym moment bezwładności całej przekroju. Już niewielkie zwiększenie tej odległości powoduje drastyczny wzrost sztywności na zginanie przy minimalnym przyroście masy. W praktyce rdzeń wykonuje się z lekkich pianek polimerowych (np. PIR, PVC, PET), drewna balsy, płyt z włókien drzewnych, a w zaawansowanych konstrukcjach – z rdzeni typu „plaster miodu” (honeycomb) z papieru impregnowanego, aluminium lub tworzyw komórkowych.

Jednym z kluczowych parametrów jest sztywność na jednostkę masy oraz wytrzymałość zmęczeniowa. Kompozyty sandwich wykazują bardzo korzystny stosunek tych wielkości do masy, co jest szczególnie ważne w konstrukcjach ruchomych: samolotach, pojazdach drogowych, wagonach kolejowych czy łodziach. Zmniejszenie masy oznacza mniejsze zużycie paliwa, niższe koszty eksploatacji, a także mniejszy ślad węglowy, co przekłada się na rosnące znaczenie ekologiczne takich rozwiązań.

Właściwości mechaniczne kompozytu sandwich zależą od:

- rodzaju okładzin – typu włókien, rodzaju żywicy, liczby warstw laminatu, orientacji włókien,

- rodzaju rdzenia – materiału, gęstości, grubości i rodzaju struktury wewnętrznej (pianka, plaster miodu, drewno),

- jakości połączenia klejowego między okładzinami a rdzeniem,

- geometrii wyrobu – grubości całkowitej, promieni krzywizn, obecności otworów i przetłoczeń.

W projektowaniu bierze się pod uwagę nie tylko wytrzymałość na zginanie i ścinanie, ale również odporność na zgniecenie rdzenia, odrywanie okładzin, pękanie zmęczeniowe, a także zachowanie pod wpływem temperatury, wilgoci i agresywnych mediów. Szczególne znaczenie ma długotrwałe działanie obciążeń statycznych, powodujące pełzanie rdzenia oraz możliwą degradację połączenia klejowego.

Kompozyty sandwich charakteryzują się również dobrymi właściwościami termoizolacyjnymi i akustycznymi. Lekkie, porowate rdzenie skutecznie ograniczają przewodzenie ciepła oraz tłumią dźwięki, co jest wykorzystywane zarówno w budownictwie, jak i w konstrukcjach pojazdów. Odpowiedni dobór struktury rdzenia umożliwia łączenie funkcji nośnej z izolacyjną w jednym elemencie, co zmniejsza liczbę warstw i upraszcza montaż całych układów konstrukcyjnych.

Metody produkcji i technologie wytwarzania

Proces produkcji kompozytów sandwich obejmuje dobór materiałów na okładziny i rdzeń, przygotowanie powierzchni, aplikację żywic i klejów, układanie warstw oraz proces utwardzania. W zależności od skali produkcji, wymaganej jakości oraz dostępnej infrastruktury stosuje się różne metody wytwarzania, od ręcznego laminowania aż po wysoko zautomatyzowane procesy przemysłowe.

Dobór materiałów i przygotowanie komponentów

W pierwszym etapie projektant i technolog określają wymagania eksploatacyjne: zakres obciążeń, temperatur, wilgotności, środowisko pracy, przewidywaną trwałość, dopuszczalną masę oraz koszty. Na tej podstawie dobiera się typ okładzin i rdzenia. W lotnictwie, gdzie liczy się maksymalna redukcja masy, stosuje się cienkie laminaty z włóknami węglowymi oraz rdzenie strukturalne typu plaster miodu z nomexu lub aluminium. W budownictwie częściej wykorzystuje się płyty z pianką PIR lub PUR i okładzinami stalowymi albo laminatowymi z włóknem szklanym.

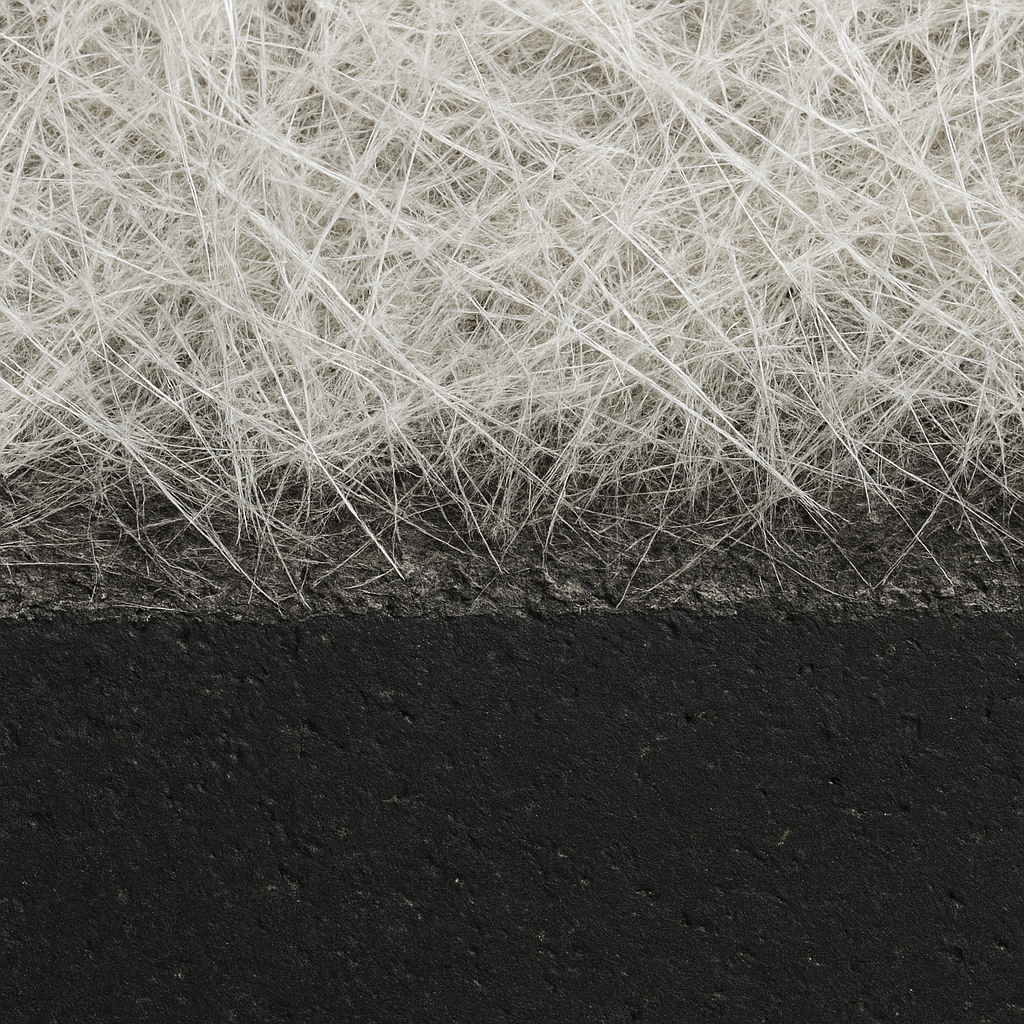

Przygotowanie okładzin polega na przycięciu ich do odpowiednich wymiarów, oczyszczeniu, odtłuszczeniu powierzchni i ewentualnej obróbce mechanicznej (szlifowaniu, perforowaniu), co poprawia przyczepność kleju lub żywicy. Rdzeń również jest docinany, a w zależności od rodzaju materiału – frezowany, nawiercany lub nacinany w celu umożliwienia gięcia i formowania w trójwymiarowe kształty. Dla rdzeni honeycomb kluczowe jest zachowanie właściwej orientacji komórek oraz zabezpieczenie krawędzi przed uszkodzeniami.

Ręczne laminowanie i metoda worka próżniowego

Jedną z najpowszechniejszych metod wytwarzania elementów sandwich jest ręczne laminowanie z wykorzystaniem worka próżniowego. Na przygotowaną formę układa się kolejno warstwy zbrojenia – tkaniny szklane, węglowe lub hybrydowe – nasycane żywicą epoksydową, poliestrową lub winyloestrową. Tworzona jest w ten sposób pierwsza okładzina. Następnie na jeszcze nieutwardzony laminat kładzie się warstwę kleju strukturalnego, po czym układa się rdzeń. Jego powierzchnia bywa perforowana, aby umożliwić przepływ nadmiaru żywicy i powietrza podczas próżniowania.

Po ułożeniu rdzenia nakłada się kolejną porcję kleju i buduje górną okładzinę z warstw zbrojenia nasączonych żywicą. Całość przykrywa się folią odrywczą, materiałem chłonącym, siatką przepuszczającą i workiem próżniowym. Następnie za pomocą pompy odsysa się powietrze, wytwarzając podciśnienie, które dociska warstwy do formy i do siebie nawzajem. Prawidłowo dobrane podciśnienie zapewnia równomierne przyleganie, usuwa pęcherze powietrza i nadmiar żywicy, a w konsekwencji gwarantuje wysoką jakość połączenia.

Po zakończeniu procesu utwardzania, który może przebiegać w temperaturze otoczenia lub w podwyższonej temperaturze w piecu, element jest rozformowywany, przycinany i obrabiany. Metoda ta znajduje zastosowanie w produkcji łodzi, elementów turbin wiatrowych, części pojazdów czy obudów maszyn – wszędzie tam, gdzie serie nie są ekstremalnie duże, a wymagana jest wysoka jakość i możliwość elastycznego dostosowywania projektu.

Infuzja próżniowa i RTM

Infuzja próżniowa to rozwinięcie techniki worka próżniowego. W tej metodzie na formie układa się suche zbrojenie oraz rdzeń, po czym całość przykrywa się folią próżniową. Po uszczelnieniu układu wytwarza się podciśnienie, a żywicę wprowadza się przez specjalne kanały doprowadzające. Pod działaniem różnicy ciśnień żywica przepływa przez suche warstwy, wypełniając wolne przestrzenie wokół włókien i w rdzeniu. Po zakończeniu przesycania układ jest utrzymywany pod próżnią do momentu utwardzenia.

Infuzja pozwala na lepszą kontrolę ilości żywicy, a więc i masy końcowego produktu. Zapewnia także wyższą powtarzalność i czystość procesu, co jest ważne w zastosowaniach przemysłowych. Jeszcze bardziej zaawansowaną metodą jest RTM (Resin Transfer Molding), gdzie zestaw suchych wzmocnień oraz rdzeń umieszcza się w zamkniętej formie, a żywica jest wtryskiwana pod kontrolowanym ciśnieniem. RTM dobrze sprawdza się przy produkcji średnich i dużych serii elementów o skomplikowanych kształtach, na przykład w motoryzacji czy kolejnictwie.

W obydwu przypadkach szczególną uwagę zwraca się na kompatybilność chemiczną żywic, klejów i materiału rdzenia. Niewłaściwie dobrana żywica może spowodować degradację pianki, nadmierne pęcznienie lub niewystarczającą przyczepność. Dlatego proces opracowania technologii obejmuje testy klejenia, badania niszczące próbek oraz symulacje numeryczne zachowania połączeń w różnych warunkach obciążenia.

Produkcja paneli warstwowych w budownictwie

Specyficzną grupą kompozytów sandwich są przemysłowo wytwarzane panele warstwowe stosowane w budownictwie. Mają one najczęściej okładziny z blach stalowych, ocynkowanych i powlekanych, a rdzeń z pianki poliizocyjanurowej (PIR), poliuretanowej (PUR), polistyrenu (EPS) lub wełny mineralnej. Linie technologiczne do ich produkcji są zautomatyzowane i umożliwiają wytwarzanie wyrobów o dużej długości, nawet ponad 15 metrów.

Proces rozpoczyna się od rozwinięcia taśm blachy z kręgów, ich profilowania (np. nadawania przetłoczeń usztywniających) oraz nakładania powłok ochronnych. Równolegle przygotowuje się komponenty chemiczne pianki, które następnie są dozowane przez głowicę mieszającą i nanoszone pomiędzy dwie taśmy blachy. W przypadku pianki reakcyjnej materiał zaczyna się spieniać i rozszerzać, wypełniając przestrzeń między okładzinami i wiążąc z nimi chemicznie. Cały panel przechodzi przez długi, podgrzewany tunel, w którym pianka się utwardza, a panel uzyskuje ostateczną grubość.

Na końcu linia tnie panele na odpowiednią długość, wykonywane są zamki krawędziowe ułatwiające montaż, a wyroby są pakowane i przygotowywane do transportu. Tego typu kompozyt sandwich produkowany jest w bardzo dużych ilościach, a jego parametry – takie jak grubość rdzenia, rodzaj pokrycia blach, kolorystka czy rodzaj zamka – są dopasowywane do konkretnych wymagań projektu budowlanego.

Kontrola jakości i badania kompozytów sandwich

Ze względu na złożoną budowę i znaczenie połączeń międzywarstwowych, kontrola jakości odgrywa ogromną rolę. Stosuje się zarówno badania niszczące, jak i nieniszczące. Do badań niszczących należą próby zginania czteropunktowego, ściskania rdzenia, wytrzymałości na odrywanie okładziny, a także testy zmęczeniowe. Pomiarom podlega również gęstość rdzenia, zawartość żywicy i stopień spienienia pianek.

W badaniach nieniszczących wykorzystuje się ultradźwięki, termografię aktywną, radiografię oraz metody wibroakustyczne. Pozwalają one wykryć rozwarstwienia, puste przestrzenie, uszkodzenia spowodowane uderzeniami oraz defekty klejenia. W konstrukcjach o wysokim stopniu odpowiedzialności – takich jak samoloty pasażerskie czy elementy turbin wiatrowych – przeprowadza się regularne inspekcje w trakcie eksploatacji, by wykryć uszkodzenia zanim dojdzie do poważniejszych awarii.

Zastosowania, znaczenie gospodarcze i perspektywy rozwoju

Rozwój technologii kompozytów sandwich jest ściśle powiązany z dążeniem do redukcji masy konstrukcji, ograniczenia zużycia energii oraz zwiększenia trwałości obiektów technicznych. Dzięki korzystnemu stosunkowi wytrzymałości do masy, materiał ten znajduje zastosowanie w wielu kluczowych sektorach gospodarki i istotnie wpływa na ich konkurencyjność.

Lotnictwo i kosmonautyka

W lotnictwie kompozyty sandwich są wykorzystywane do budowy poszyć skrzydeł, stateczników, klap, osłon silników, podłóg pokładowych, a także elementów wyposażenia wnętrz kabin pasażerskich. Zastosowanie struktur honeycomb z okładzinami z włókien węglowych umożliwia redukcję masy w porównaniu z rozwiązaniami metalowymi przy zachowaniu wymaganej sztywności i bezpieczeństwa. Niższa masa samolotu oznacza bezpośrednie oszczędności paliwa, co w przypadku dużych flot przekłada się na ogromne kwoty i mniejszą emisję CO₂.

W przemyśle kosmicznym kompozyty sandwich wykorzystuje się w panelach satelitów, antenach, elementach konstrukcyjnych rakiet nośnych oraz w osłonach instrumentów naukowych. Tu szczególnie cenne jest połączenie bardzo małej masy z wysoką stabilnością wymiarową i odpornością na cykle temperaturowe w próżni kosmicznej. Konstrukcje tego typu pozwalają umieszczać większe ładunki użyteczne przy tej samej nośności rakiet, co ma ogromne znaczenie dla ekonomiki misji kosmicznych.

Transport drogowy, kolejowy i morski

W sektorze transportu drogowego kompozyty sandwich stosowane są do budowy nadwozi autobusów, tramwajów, pojazdów specjalistycznych, kontenerów chłodniczych oraz zabudów dostawczych. Lekkie, sztywne płyty ścian i dachów poprawiają efektywność energetyczną pojazdów, zwiększają ładowność oraz umożliwiają stosowanie dodatkowych warstw izolacyjnych bez nadmiernego wzrostu masy. W pojazdach elektrycznych znaczenie redukcji masy jest jeszcze większe, ponieważ przekłada się bezpośrednio na zasięg.

Transport kolejowy wykorzystuje kompozyty sandwich w konstrukcjach ścian, dachów, podłóg, a także elementów wyposażenia wnętrz wagonów i lokomotyw. Obniżenie masy zestawów trakcyjnych i wagonów zwiększa efektywność energetyczną całego systemu kolejowego oraz umożliwia zwiększenie prędkości przy zachowaniu wymogów bezpieczeństwa. Dodatkowo, dzięki dobrej izolacyjności akustycznej, panele warstwowe poprawiają komfort podróży.

W budownictwie okrętowym kompozyty sandwich znalazły zastosowanie w nadbudówkach, pokładach, grodziach oraz elementach wyposażenia kabin. Mniejsze masy nadbudówek pozwalają na lepszą stabilność jednostek pływających, a także zmniejszają zużycie paliwa. W jachtach żaglowych i motorowych powszechnie stosuje się laminaty sandwichowe w kadłubach i pokładach, łącząc dużą sztywność wzdłużną z odpornością na zmęczenie i działanie środowiska morskiego.

Budownictwo i infrastruktura

W budownictwie kompozyty sandwich mają dwa podstawowe obszary zastosowań: jako nośne elementy ścienne i dachowe w formie paneli warstwowych oraz jako specjalistyczne komponenty konstrukcyjne w obiektach o podwyższonych wymaganiach technicznych. Panele warstwowe wykorzystuje się w halach przemysłowych, magazynach, obiektach logistycznych, budynkach użyteczności publicznej oraz budynkach inwentarskich. Łączą one funkcję nośną z izolacją termiczną i szczelnością, co pozwala znacząco skrócić czas realizacji inwestycji.

Specjalistyczne zastosowania obejmują m.in. mosty dla pieszych, kładki, pomosty, trybuny stadionowe czy lekkie nadbudowy. Kompozyty sandwich wykorzystywane są także jako elementy wzmacniające istniejące konstrukcje – na przykład przy renowacji stropów lub dachów, gdzie liczy się minimalny przyrost obciążenia własnego. W dobie rosnących wymagań dotyczących efektywności energetycznej budynków, materiały te stają się ważnym narzędziem projektowym.

Energetyka wiatrowa i przemysł maszynowy

Jednym z najbardziej dynamicznie rozwijających się obszarów zastosowań kompozytów sandwich jest energetyka wiatrowa. Łopaty turbin wiatrowych, osiągające długości przekraczające 80 metrów, muszą być jednocześnie bardzo lekkie i niezwykle sztywne. Rozwiązaniem są konstrukcje sandwich z okładzinami z włókien szklanych lub węglowych oraz rdzeniami z pianek PVC, PET lub struktury balsa–pianka. Dzięki temu możliwe jest uzyskanie wyrobów o wysokiej odporności zmęczeniowej i stabilności kształtu przy ekstremalnych obciążeniach wiatrem.

W przemyśle maszynowym kompozyty sandwich wykorzystuje się m.in. w obudowach maszyn, osłonach bezpieczeństwa, platformach roboczych, stołach maszynowych oraz elementach ram. Lżejsze elementy ułatwiają montaż, transport i serwis, a dodatkowo zapewniają tłumienie drgań i redukcję hałasu. W zastosowaniach precyzyjnych, np. w maszynach pomiarowych czy sprzęcie litograficznym, wykorzystuje się panele sandwich o wysokiej sztywności i niewielkiej rozszerzalności cieplnej.

Znaczenie ekonomiczne i środowiskowe

Znaczenie gospodarcze kompozytów sandwich wynika z ich wpływu na koszty w całym cyklu życia produktu – od fazy wytwarzania, przez eksploatację, aż po utylizację. Choć koszt zakupu materiałów i sam proces produkcji bywają droższe niż w przypadku rozwiązań tradycyjnych, oszczędności generowane w fazie użytkowania często wielokrotnie przewyższają nakłady początkowe. Mniejsza masa konstrukcji oznacza mniejsze zużycie paliwa lub energii elektrycznej, a jednocześnie pozwala na zwiększenie ładowności i funkcjonalności urządzeń czy pojazdów.

Z punktu widzenia makroekonomicznego rozwój technologii kompozytów sandwich stymuluje rozwój całych łańcuchów wartości: od producentów włókien, żywic i pianek, przez producentów półproduktów (rdzeni, tkanin, prepregów), aż po integratorów systemów i producentów finalnych wyrobów. Tworzy się nowe miejsca pracy w obszarach o wysokiej wartości dodanej – projektowaniu materiałowym, badaniach i rozwoju, produkcji precyzyjnej oraz serwisie konstrukcji. W krajach silnie rozwijających przemysł lotniczy, wiatrowy i budowlany sektory te stanowią ważną część gospodarki.

Coraz większego znaczenia nabiera również aspekt środowiskowy. Z jednej strony, kompozyty sandwich pozwalają na redukcję masy i zużycia energii, co sprzyja ograniczaniu emisji gazów cieplarnianych. Z drugiej strony, pojawia się wyzwanie związane z recyklingiem materiałów wieloskładnikowych. Rozdzielenie okładzin od rdzenia, a następnie odzysk włókien z laminatów jest procesem skomplikowanym i kosztownym. Prowadzi to do rozwoju nowych technologii recyklingu chemicznego, metod odzysku energii oraz projektowania kompozytów z myślą o demontażu na końcu cyklu życia.

Interesującym kierunkiem rozwoju są biokompozyty sandwich, w których stosuje się naturalne włókna (lniane, konopne, jutowe) oraz rdzenie z materiałów odnawialnych, takich jak drewno balsa, korkowiec lub pianki bio‑polimerowe. Choć obecnie ich zastosowanie ogranicza się głównie do sektorów mniej wrażliwych na ekstremalne obciążenia (np. wnętrza pojazdów, meble, elementy architektury), potencjał w kontekście zrównoważonego rozwoju jest bardzo duży.

Wyzwania technologiczne i kierunki innowacji

Rozwój kompozytów sandwich nie jest pozbawiony wyzwań. Do najważniejszych należą:

- złożoność procesu projektowania, wymagająca zaawansowanych narzędzi numerycznych do analizy lokalnych zjawisk, takich jak zgniecenie rdzenia czy odrywanie okładzin,

- konieczność zapewnienia wysokiej jakości połączeń klejowych w warunkach zmiennych temperatur i wilgotności,

- problemy związane z uszkodzeniami niewidocznymi na pierwszy rzut oka (tzw. uszkodzenia typu barely visible impact damage),

- ograniczona odporność niektórych rdzeni na działanie ognia i wysokich temperatur,

- brak powszechnie stosowanych standardów recyklingu i ponownego wykorzystania materiałów.

Aby sprostać tym wyzwaniom, rozwijane są nowe generacje rdzeni o poprawionej odporności termicznej, ogniowej i mechanicznej, a także inteligentne kompozyty wyposażone w sensory włókniste lub czujniki piezoelektryczne, które umożliwiają monitorowanie stanu konstrukcji w czasie rzeczywistym. Tzw. struktury samonaprawiające, zawierające mikrokapsułki z żywicami aktywowanymi w momencie pęknięcia, są przedmiotem intensywnych badań.

Duży potencjał ma również cyfryzacja procesów wytwarzania. Techniki druku 3D, w tym wytwarzanie przyrostowe rdzeni o skomplikowanej geometrii, otwierają drogę do projektowania materiałów o właściwościach optymalizowanych lokalnie – na przykład o większej gęstości rdzenia w strefach narażonych na uderzenia i mniejszej tam, gdzie wymagania są niższe. Integracja modeli materiałowych z systemami CAD/CAM pozwala na przejście od projektowania empirycznego do projektowania opartego na danych i symulacjach.

Kompozyty sandwich, dzięki swojej wszechstronności, stanowią obecnie jeden z filarów nowoczesnej inżynierii materiałowej. Łącząc zalety niskiej masy, wysokiej sztywności, dobrej izolacyjności oraz możliwości swobodnego kształtowania geometrii, pozwalają inżynierom przekraczać granice dotychczasowych technologii i tworzyć konstrukcje bardziej wydajne, trwałe i przyjazne środowisku. Wraz z postępem badań i rozwojem nowych metod produkcji ich rola w gospodarce będzie systematycznie rosnąć, wpływając na kształt wielu gałęzi przemysłu i infrastruktury.