Włókno bazaltowe to jeden z najbardziej obiecujących materiałów mineralnych ostatnich dekad. Powstaje z naturalnej skały wulkanicznej, a dzięki swoim właściwościom mechanicznym, termicznym i chemicznym coraz częściej konkuruje z tradycyjnymi włóknami szklanymi i węglowymi. Łączy w sobie wysoką wytrzymałość z odpornością na wysoką temperaturę, korozję i promieniowanie UV, a przy tym jest relatywnie przyjazne środowisku i oparte na powszechnie występującym surowcu. W artykule przedstawiono proces produkcji włókna bazaltowego, jego główne zastosowania w różnych gałęziach przemysłu, znaczenie gospodarcze oraz ciekawostki związane z tym wciąż rozwijającym się materiałem.

Charakterystyka i właściwości włókna bazaltowego jako włókna mineralnego

Włókno bazaltowe jest materiałem otrzymywanym z naturalnego bazaltu, czyli skały magmowej pochodzenia wulkanicznego. Bazalt występuje powszechnie na wszystkich kontynentach, tworząc rozległe pokrywy wulkaniczne i intruzje skalne. Z geologicznego punktu widzenia jest to skała o stosunkowo jednorodnym składzie chemicznym, bogata w krzemionkę, tlenki glinu, żelaza, magnezu, wapnia i sodu. To właśnie ta mieszanina tlenków decyduje o możliwości przetworzenia bazaltu na ciągłe włókna o wysokiej wytrzymałości.

W odróżnieniu od wielu innych włókien technicznych, włókno bazaltowe jest praktycznie materiałem jednoskładnikowym – nie wymaga dodawania topników, modyfikatorów czy innych dodatków chemicznych na etapie topienia. Granulat lub tłuczeń bazaltowy jest jedynie sortowany, kruszony i oczyszczany z zanieczyszczeń, a następnie topiony w specjalnych piecach. Taka prostota składu sprzyja stabilności właściwości, a także pozwala na łatwiejszą kontrolę jakości.

Na tle innych włókien mineralnych bazalt wyróżnia się zestawem parametrów, które czynią go wyjątkowo atrakcyjnym dla inżynierów, architektów oraz konstruktorów:

- wysoka wytrzymałość na rozciąganie – zwykle porównywalna lub wyższa niż w przypadku typowego włókna szklanego typu E, przy mniejszej wrażliwości na uderzenia i zmiany temperatury,

- bardzo dobra odporność na działanie wysokich temperatur – włókna zachowują integralność struktury przy temperaturach, przy których włókna szklane zaczynają tracić właściwości mechaniczne,

- znakomita ognioodporność – materiał jest niepalny, nie topi się łatwo i nie wydziela toksycznych gazów, co czyni go szczególnie przydatnym w zastosowaniach wymagających wysokiej klasy bezpieczeństwa pożarowego,

- dobra izolacyjność termiczna i akustyczna – włókno bazaltowe może pełnić jednocześnie funkcje konstrukcyjne oraz izolacyjne, zwłaszcza w formie mat, filców lub płyt,

- wyjątkowa trwałość w środowiskach korozyjnych – włókno wykazuje odporność na działanie większości czynników chemicznych, w tym soli, zasad i wielu kwasów nieorganicznych,

- odporność na promieniowanie UV – w przeciwieństwie do wielu polimerów włókno samo w sobie nie degraduje pod wpływem światła słonecznego,

- niższa gęstość w stosunku do stali – pozwala to na projektowanie lekkich, a jednocześnie sztywnych i wytrzymałych elementów kompozytowych,

- nieprzewodność elektryczna – materiał nie przewodzi prądu, co ma znaczenie w elektrotechnice, telekomunikacji i budownictwie infrastrukturalnym.

Równie istotna jest odporność włókna bazaltowego na działanie środowiska alkalicznego, typowego choćby dla betonów. Zbrojenie betonowe z włókna bazaltowego jest mniej podatne na korozję niż klasyczne pręty stalowe, zwłaszcza w obiektach narażonych na działanie soli odladzających, wilgoci czy atmosfery morskiej. Przekłada się to na wydłużenie trwałości konstrukcji, ograniczenie konieczności napraw i obniżenie całkowitego kosztu cyklu życia budowli.

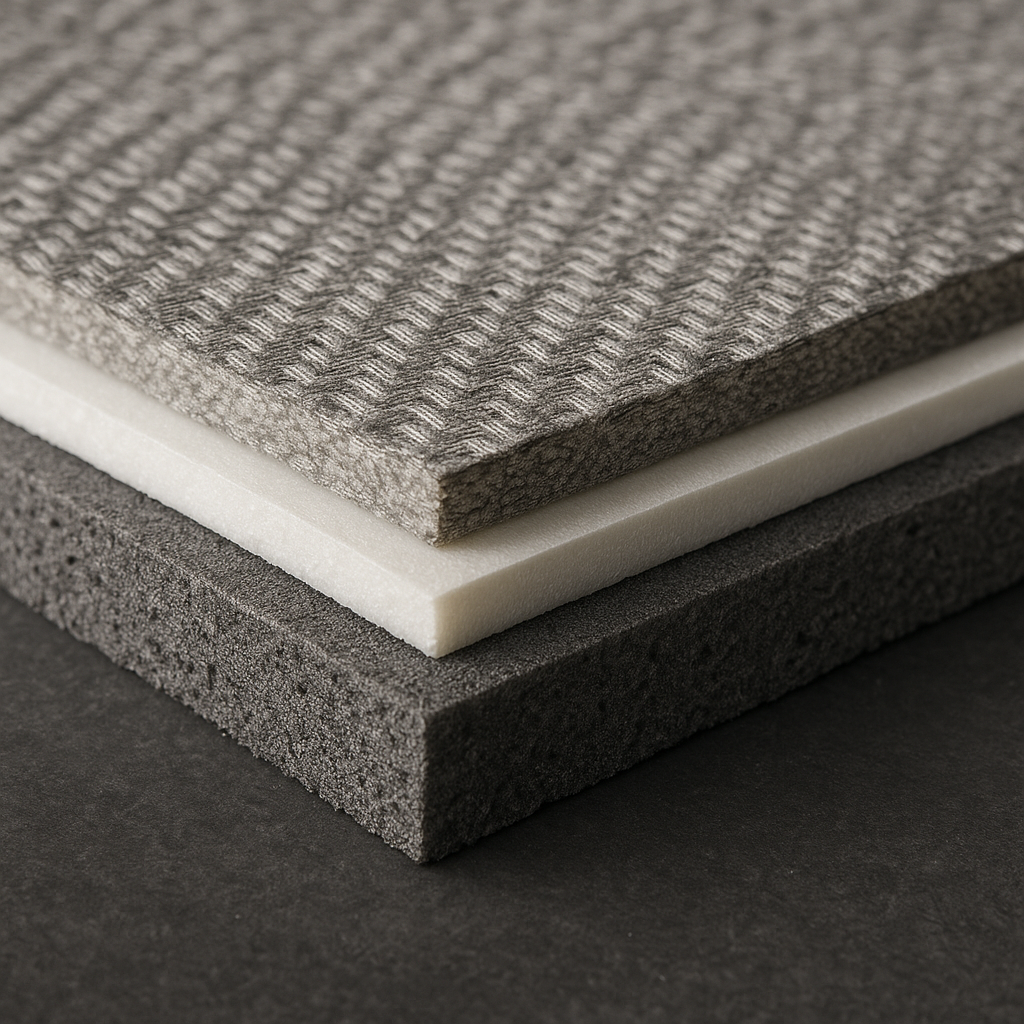

Włókno bazaltowe może występować w wielu formach użytkowych. Do najczęściej spotykanych zaliczamy:

- włókno ciągłe (rovings) – stosowane jako półprodukt do wytwarzania przędz, tkanin i kompozytów,

- włókno cięte (chopped strands) – dodawane do betonów, zapraw i polimerów celem poprawy ich właściwości mechanicznych,

- maty i tkaniny – używane do wzmocnień kompozytowych, izolacji termicznych oraz jako warstwa zbrojąca w systemach żywicznych,

- siatki i pręty kompozytowe – szeroko stosowane w inżynierii lądowej i budownictwie,

- filce i płyty izolacyjne – w zastosowaniach przeciwogniowych, akustycznych i termicznych.

Połączenie tych właściwości powoduje, że włókno bazaltowe uznawane jest za materiał przyszłości, szczególnie w zastosowaniach, gdzie na pierwszy plan wysuwają się wymagania trwałości, odporności na czynniki środowiskowe oraz mniejszego wpływu na środowisko w porównaniu z tradycyjnymi surowcami.

Technologia produkcji włókna bazaltowego – od skały do włókna

Proces wytwarzania włókna bazaltowego rozpoczyna się w kamieniołomie, gdzie eksploatowany jest surowiec skalny. Złoża bazaltu wybiera się pod kątem jednorodności geochemicznej, nieobecności zanieczyszczeń niepożądanych (np. siarczków) oraz stabilności parametrów topnienia. Po wydobyciu skała jest kruszona i sortowana na odpowiednie frakcje. Następnie trafia do zakładu włóknotwórczego, gdzie przechodzi kilka kluczowych etapów technologicznych.

Przygotowanie i topienie surowca

Pierwszym istotnym etapem jest przygotowanie wsadu do pieca. Bazalt rozdrabnia się do postaci tłucznia lub granulatu o ściśle określonej wielkości ziarna, zapewniającej dobre właściwości topialne. Materiał jest oczyszczany mechanicznie i magnetycznie (w celu usunięcia fragmentów metali) oraz suszony, aby zminimalizować zawartość wilgoci. Tak przygotowany wsad podaje się do pieca topialnego.

Topienie bazaltu odbywa się zwykle w temperaturze rzędu 1350–1500°C, w zależności od składu chemicznego skały oraz wymaganego reżimu procesowego. Stosuje się piece elektryczne lub gazowe, nierzadko z wykorzystaniem technologii pośrednich, takich jak piece z elektrodami zanurzeniowymi. Celem jest uzyskanie jednorodnej, dobrze upłynnionej masy szklistej o stabilnej temperaturze i lepkości, gwarantujących równomierne włóknotworzenie.

Ważnym aspektem jest kontrola składu chemicznego stopu. Chociaż klasyczne włókno bazaltowe jest materiałem jednoskładnikowym, w praktyce producenci pilnują zawartości głównych tlenków (SiO₂, Al₂O₃, Fe₂O₃, CaO, MgO, Na₂O, K₂O) w określonych przedziałach, aby zapewnić wymaganą lepkość, temperaturę mięknienia oraz stabilność fazową. Niewielkie wahania składu surowca naturalnego są kompensowane doborem partii skał lub niewielkimi korektami procesowymi.

Włóknotworzenie i formowanie

Po stopieniu bazaltu ciekła masa jest doprowadzana do tzw. zespołu dyszy (bushings), czyli płyty z licznymi mikrootworami, przez które stop wypływa w postaci bardzo cienkich strumieni. Płyta ta wykonana jest z materiału odpornego na wysoką temperaturę i erozję chemiczną, gdyż ma stały kontakt ze stopioną masą.

Wypływające strumienie bazaltu są gwałtownie rozciągane w dół pod wpływem grawitacji i sił mechanicznych generowanych przez nawijarki. Równocześnie następuje ich chłodzenie, co prowadzi do zeszklenia i utrwalenia struktury włókna. Średnica powstających włókien zależy od średnicy otworów w dyszy, lepkości stopu, temperatury i prędkości rozciągania. Typowo wynosi od kilku do kilkunastu mikrometrów.

Aby zapewnić odpowiednią przetwarzalność włókien oraz ich dobrą adhezję do matryc polimerowych, powierzchnię włókien pokrywa się specjalnym środkiem (sizingiem). Zawiera on substancje wiążące, smarne, antystatyczne oraz czasem modyfikatory powierzchniowe dostosowane do późniejszego zastosowania (np. do kompozytów żywicznych, betonów czy mas asfaltowych). Dobrze dobrany środek powierzchniowy ułatwia dalsze procesy, takie jak tkanie, przesnuwanie, formowanie prepregów, a także wpływa na wytrzymałość końcowego produktu kompozytowego.

Po nałożeniu środka włókna są grupowane w pasma (rovings) i nawijane na bębny lub cewki. W przypadku produkcji włókna ciętego pasma są przecinane na odcinki o ustalonej długości, od kilku do kilkudziesięciu milimetrów. Do zastosowań izolacyjnych stopiony bazalt może być także rozdmuchiwany w strumieniu sprężonego gazu, tworząc włókna o nieregularnej długości, które następnie są formowane w płyty lub maty.

Kontrola jakości i modyfikacje materiału

Jakość włókna bazaltowego jest monitorowana na wielu etapach. Kontroluje się średnicę włókien, jednorodność pasm, zawartość środka powierzchniowego, a także parametry mechaniczne, takie jak wytrzymałość na rozciąganie czy moduł sprężystości. Badania laboratoryjne obejmują ponadto odporność na działanie chemikaliów, stabilność termiczną oraz właściwości dielektryczne.

Na świecie rozwijane są również odmiany włókien bazaltowych o specjalnych właściwościach, na przykład włókna supercienkie do wysokoefektywnych izolacji czy włókna modyfikowane do pracy w bardzo agresywnych warunkach chemicznych. Zdarza się, że bazalt łączy się z innymi składnikami mineralnymi, aby uzyskać zmienioną lepkość lub temperaturę mięknienia, jednak klasyczne włókno bazaltowe utrzymuje się przy koncepcji surowca naturalnego bez znaczących dodatków.

W porównaniu z włóknem szklanym technologia produkcji włókna bazaltowego jest zbliżona, ale ma pewne zalety środowiskowe: nie wymaga stosowania wielu topników, a surowiec jest szeroko dostępny i często pozyskiwany lokalnie. Proces jest też potencjalnie mniej energochłonny, zwłaszcza przy dobrze zoptymalizowanych piecach i odzysku ciepła.

Zastosowania włókna bazaltowego i jego znaczenie gospodarcze

Możliwości wykorzystania włókna bazaltowego są bardzo szerokie ze względu na połączenie wytrzymałości, odporności chemicznej, termicznej i ogniowej. Materiał ten wkracza do szeregu branż przemysłu, często jako alternatywa lub uzupełnienie dla włókien szklanych, węglowych i stalowych.

Budownictwo i infrastruktura

Jedną z kluczowych dziedzin zastosowań jest budownictwo ogólne oraz infrastrukturalne. Włókno bazaltowe znajduje zastosowanie na kilku poziomach:

- jako zbrojenie kompozytowe w formie prętów, siatek i taśm – pręty bazaltowo‑polimerowe (BFRP) zastępują stal zbrojeniową w elementach narażonych na korozję, np. w mostach, obiektach nadmorskich, elementach kontaktujących się z wodą morską i solą drogową,

- jako dodatek rozproszony do betonów i zapraw – włókno cięte poprawia odporność betonu na zarysowania, skurcz oraz udarność, co jest istotne w posadzkach przemysłowych, prefabrykatach i elementach cienkościennych,

- w systemach ociepleń i hydroizolacji – maty i tkaniny bazaltowe pełnią funkcję warstw zbrojących w powłokach żywicznych, systemach powłokowych i membranach,

- w produktach ogniochronnych – płyty i wełny bazaltowe stosowane są jako niepalna izolacja ścian, dachów, stropów i przegród ogniowych, podnosząc bezpieczeństwo pożarowe budynków.

Istotną przewagą prętów bazaltowych nad stalą jest ich odporność na korozję oraz mały ciężar. Pręty kompozytowe są kilkukrotnie lżejsze od stali, co ułatwia transport, montaż oraz zmniejsza obciążenie konstrukcji. Z punktu widzenia ekonomicznego przekłada się to na redukcję kosztów robocizny i logistyki, a także na wydłużenie okresów międzyremontowych. W dłuższej perspektywie może to w znaczącym stopniu obniżyć koszty utrzymania infrastruktury drogowej, kolejowej i hydrotechnicznej.

Przemysł motoryzacyjny, lotniczy i transport

Włókno bazaltowe w kompozytach polimerowych coraz częściej pojawia się w pojazdach lądowych, jednostkach pływających oraz w konstrukcjach lotniczych, szczególnie tam, gdzie wymagane jest korzystne połączenie niskiej masy, odporności ogniowej i wytrzymałości mechanicznej.

- w motoryzacji – stosowane jest w elementach nadwozia, panelach wewnętrznych, elementach strukturalnych, a także jako komponent kompozytowych sprężyn czy wzmocnień zderzeniowych,

- w transporcie szynowym – kompozyty bazaltowe znajdują zastosowanie w ścianach działowych, podsufitkach i elementach konstrukcyjnych o podwyższonej ognioodporności,

- w przemyśle stoczniowym – łodzie, jachty, części kadłubów oraz konstrukcje narażone na działanie wody morskiej korzystają z odporności na korozję i stabilności wymiarowej włókien bazaltowych,

- w lotnictwie i kosmonautyce – włókno bazaltowe jest rozważane jako element kompozytów strukturalnych oraz osłon termicznych, zwłaszcza w miejscach, gdzie kluczowe są odporność na wysoką temperaturę, promieniowanie i nagłe zmiany warunków środowiskowych.

Dodatkowym atutem w transporcie jest korzystniejsza gospodarka masą pojazdów: lżejsze komponenty przyczyniają się do zmniejszenia zużycia paliwa lub zwiększenia zasięgu pojazdów elektrycznych. W rezultacie włókno bazaltowe wpisuje się w trendy projektowania lekkich i energooszczędnych środków transportu, co ma przełożenie zarówno na koszty eksploatacji, jak i na redukcję emisji.

Energetyka, chemia i ochrona środowiska

Branża energetyczna chętnie wykorzystuje włókna bazaltowe w komponentach, które muszą wytrzymywać wysokie temperatury, agresywne środowisko chemiczne oraz obciążenia mechaniczne. Przykładowe zastosowania obejmują:

- osłony i izolacje termiczne rurociągów, kotłów i wymienników ciepła,

- kompozytowe rury i zbiorniki odporne na korozję chemiczną,

- elementy turbin wiatrowych – zwłaszcza w łopatach lub częściach pomocniczych, gdzie wymagana jest wysoka sztywność i odporność na zmęczenie,

- osłony kabli i infrastruktury elektroenergetycznej – dzięki dielektrycznym i niepalnym właściwościom włókna.

W przemyśle chemicznym i petrochemicznym włókno bazaltowe pełni rolę wzmocnień w zbiornikach, wannach, rurach i elementach konstrukcyjnych mających kontakt z agresywnymi substancjami. Materiał ten okazuje się szczególnie użyteczny w sytuacjach, w których stal – mimo ochrony powłokowej – ulega przyspieszonej korozji. Zastosowanie włókien bazaltowych może w takich przypadkach znacząco wydłużyć trwałość instalacji.

Coraz częściej dyskutuje się też o roli włókna bazaltowego w technologii ochrony środowiska. Z jednej strony produkty z bazaltu mogą służyć do budowy urządzeń i instalacji oczyszczających gazy lub ścieki, z drugiej – materiał ten może być wykorzystany w strukturach stabilizujących brzegi rzek, wybrzeża morskie czy składowiska odpadów niebezpiecznych. Wytrzymałe i odporne na czynniki atmosferyczne maty bazaltowe mogą wzmacniać skarpy, zapobiegać erozji oraz stabilizować nasypy.

Kompozyty polimerowe i zastosowania specjalistyczne

Bazalt odgrywa coraz większą rolę w technologii kompozytów polimerowych. Dzięki dobremu połączeniu z żywicami epoksydowymi, poliestrowymi, winyloestrowymi czy termoplastami, pozwala tworzyć materiały o wysokiej wytrzymałości i odporności na czynniki środowiskowe.

Kompozyty bazaltowe są szczególnie interesujące tam, gdzie wymagane jest połączenie ognioodporności i niskiego dymienia z wysoką wytrzymałością mechaniczną. Dlatego znajdują zastosowania w:

- elementach konstrukcyjnych budynków użyteczności publicznej,

- obiektach podziemnych, tunelach i stacjach metra,

- platformach offshore oraz konstrukcjach narażonych na kontakt z wodą morską,

- specjalnych osłonach balistycznych i ochronnych, gdzie liczy się odporność na uderzenie, ogień oraz czynniki atmosferyczne.

Ciekawym kierunkiem rozwoju są również kompozyty hybrydowe, w których włókno bazaltowe łączy się z innymi włóknami – na przykład węglowymi lub aramidowymi – aby uzyskać zestaw właściwości dopasowany do konkretnego zadania. Takie hybrydy stosuje się w sportowym sprzęcie ochronnym, komponentach wysokowytrzymałych, a także w rozwiązaniach dla przemysłu obronnego.

Znaczenie gospodarcze i perspektywy rozwoju rynku

Znaczenie gospodarcze włókna bazaltowego rośnie wraz z globalnym zapotrzebowaniem na materiały trwałe, lekkie i odporniejsze na korozję. W miarę starzenia się infrastruktury drogowej, mostowej i budowlanej coraz wyraźniej ujawniają się ograniczenia tradycyjnego zbrojenia stalowego, podatnego na rdzewienie i wymagającego kosztownych remontów. W tym kontekście rozwiązania bazaltowe mogą przyczynić się do ograniczenia wydatków publicznych na utrzymanie obiektów oraz zwiększyć bezpieczeństwo konstrukcji.

Istnieje także wymiar surowcowy i geopolityczny. Bazalt występuje obficie w wielu regionach świata, co potencjalnie zmniejsza zależność od dostawców specyficznych minerałów czy rud metali. Kraj posiadający własne złoża bazaltu może rozwijać kompetencje w zakresie produkcji włókna i wyrobów kompozytowych, tworząc nowe miejsca pracy, podnosząc poziom innowacyjności gospodarki oraz budując przewagi konkurencyjne w sektorze zaawansowanych materiałów.

Koszt wytworzenia włókna bazaltowego, choć wyższy niż włókna szklanego, jest zazwyczaj niższy od kosztu włókien węglowych czy aramidowych, przy jednoczesnym zestawie cech pośrednich między tymi materiałami. Dzięki temu bazalt stanowi ciekawą propozycję dla zastosowań, gdzie włókno szklane nie spełnia rosnących wymagań trwałości i odporności środowiskowej, natomiast włókno węglowe byłoby ekonomicznie nieuzasadnione.

Do interesujących kierunków rozwoju należą:

- wdrażanie standardów projektowych i norm dla prętów, siatek i wyrobów kompozytowych na bazie włókna bazaltowego,

- rozwój technologii prefabrykacji elementów konstrukcyjnych z pełnym lub częściowym zbrojeniem bazaltowym,

- integracja włókien bazaltowych z nowymi typami betonów wysokowytrzymałych oraz betonów ultra‑wysokowydajnych (UHPC),

- zastosowania w infrastrukturze krytycznej, gdzie odporność na ogień, promieniowanie i agresywne środowisko ma znaczenie strategiczne.

Na globalnym rynku zauważa się stały wzrost liczby producentów włókna bazaltowego oraz wyrobów z niego wytwarzanych. Kraje dysponujące dużą bazą surowcową, jak Rosja, Chiny czy niektóre państwa europejskie, rozbudowują linie produkcyjne i inwestują w badania nad nowymi odmianami włókien oraz zastosowaniami branżowymi. W miarę upowszechniania technologii produkcji oraz spadku kosztów inwestycyjnych można oczekiwać, że włókno bazaltowe zajmie coraz większy udział w rynku włókien technicznych.

Z punktu widzenia polityki klimatycznej i gospodarki o obiegu zamkniętym, włókno bazaltowe ma kilka atutów: opiera się na naturalnym, powszechnym surowcu, nie wymaga stosowania rzadkich pierwiastków, a jego produkcja może być zasilana energią z odnawialnych źródeł. Trwają prace nad metodami recyklingu odpadów produkcyjnych oraz zużytych wyrobów kompozytowych z udziałem włókien bazaltowych, co w przyszłości może dodatkowo zwiększyć atrakcyjność tego materiału jako elementu zrównoważonej gospodarki surowcowej.

W rezultacie włókno bazaltowe jawi się jako innowacyjny i perspektywiczny materiał, łączący geologiczne bogactwo Ziemi z zaawansowaną technologią inżynierską. Rozwój jego zastosowań w budownictwie, transporcie, energetyce i innych sektorach będzie w znacznej mierze zależał od dalszych badań, standaryzacji, a także od świadomości projektantów i decydentów, którzy coraz częściej poszukują trwałych i odpornych rozwiązań materiałowych.