Włókno polietylenowe UHMWPE należy do grupy najbardziej zaawansowanych technicznie materiałów włókienniczych, łącząc ekstremalnie wysoką wytrzymałość mechaniczną z niewielką masą i bardzo dobrą odpornością chemiczną. Jako tworzywo inżynieryjne znajduje zastosowanie tam, gdzie tradycyjne włókna syntetyczne, a nawet stal, przestają spełniać wymagania dotyczące bezpieczeństwa, niezawodności i trwałości. Zrozumienie natury tego materiału obejmuje zarówno jego unikatową strukturę molekularną, sposób wytwarzania, jak i szerokie spektrum zastosowań w kluczowych sektorach gospodarki, od przemysłu obronnego, przez medycynę, po energetykę i sport wyczynowy.

Charakterystyka i właściwości włókna polietylenowego UHMWPE

Polietylen UHMWPE (Ultra High Molecular Weight Polyethylene) to polimer o ultrawysokiej masie cząsteczkowej, zazwyczaj rzędu milionów jednostek masy molowej. Oznacza to, że łańcuchy polimerowe są wyjątkowo długie, co bezpośrednio przekłada się na jego kluczowe właściwości mechaniczne. Włókna uzyskiwane z takiego polimeru charakteryzują się jedną z najwyższych wytrzymałości na rozciąganie spośród obecnie dostępnych włókien syntetycznych.

Podstawową jednostką chemiczną jest prosty łańcuch –(CH₂–CH₂)–, podobnie jak w klasycznym polietylenie stosowanym do produkcji folii czy opakowań. Tym, co odróżnia UHMWPE od „zwykłego” polietylenu, jest specyficzna architektura makrocząsteczek: bardzo wysoka masa cząsteczkowa oraz wysoki stopień uporządkowania i krystaliczności po odpowiedniej obróbce. Dzięki temu włókna te zyskują cechy, które zbliżają je do materiałów znanych z inżynierii kosmicznej czy balistycznej.

Do najważniejszych właściwości włókna UHMWPE należą:

- bardzo wysoka wytrzymałość na rozciąganie przy niezwykle małej gęstości (około 0,97 g/cm³), co daje wyjątkowy stosunek wytrzymałości do masy, często przewyższający stal;

- niski moduł tarcia i doskonała odporność na ścieranie, co sprawia, że powierzchnie z włókien i tkanin UHMWPE są „śliskie” i trudne do uszkodzenia w kontakcie z innymi materiałami;

- wysoka odporność chemiczna na działanie większości kwasów, zasad i rozpuszczalników organicznych, co wynika z niepolarnych, nasyconych łańcuchów węglowodorowych;

- bardzo dobra odporność na wodę i wilgoć – włókno praktycznie nie chłonie wody, nie pęcznieje i nie traci parametrów mechanicznych po zamoczeniu;

- znakomita odporność na działanie promieniowania jonizującego oraz relatywna odporność na promieniowanie UV (choć w długim okresie wymaga stabilizacji i ochrony, np. poprzez powlekanie lub barwienie);

- dobry poziom tłumienia drgań i odporności na obciążenia udarowe, co ma znaczenie w zastosowaniach balistycznych i ochronnych.

Istotnym ograniczeniem materiału jest stosunkowo niska temperatura topnienia (około 145–155°C), oznaczająca, że w środowiskach o bardzo wysokiej temperaturze UHMWPE nie może zastąpić włókien aramidowych czy szkła. Mimo to, w temperaturach eksploatacyjnych typowych dla większości zastosowań przemysłowych i użytkowych, zachowuje on stabilność i wysoką wytrzymałość, co przesądziło o jego sukcesie rynkowym.

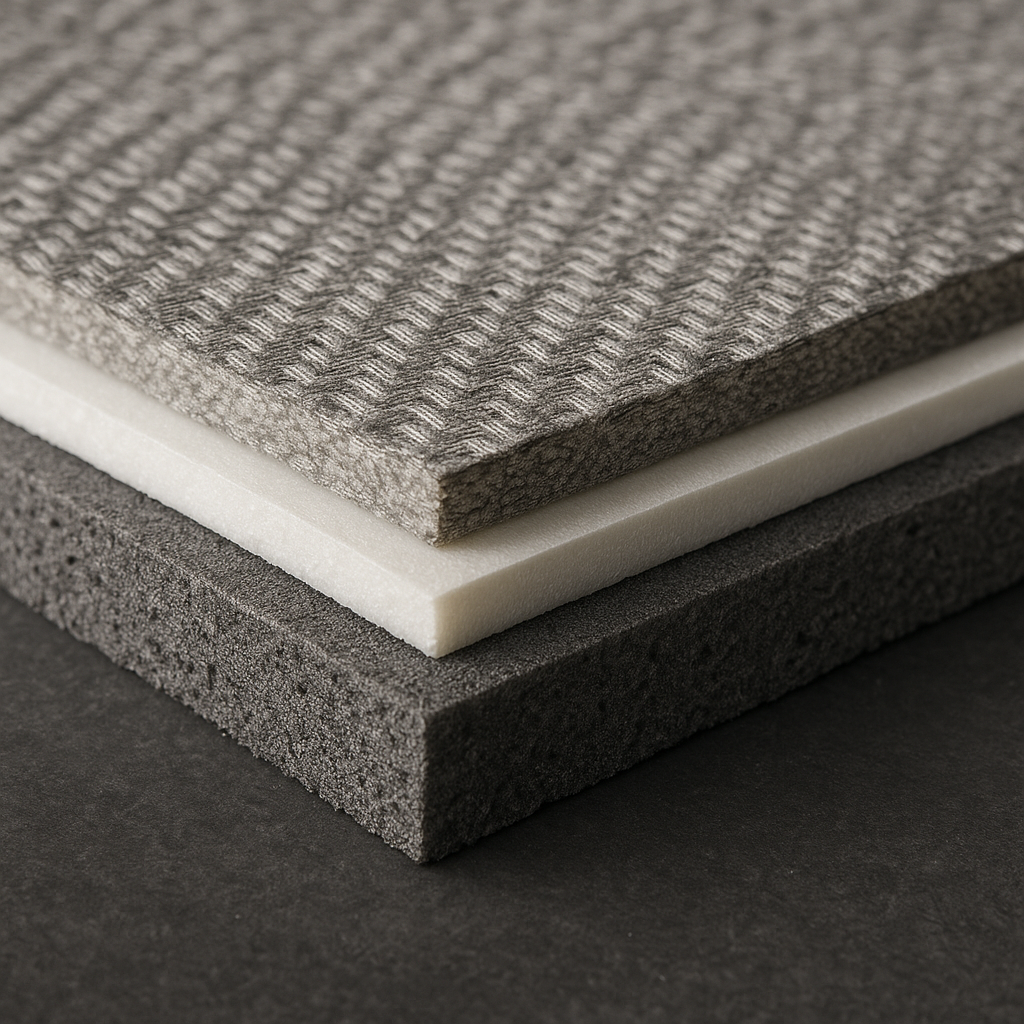

W praktyce włókna UHMWPE są oferowane w postaci przędz ciągłych, taśm, włóknin oraz różnych struktur kompozytowych. Często są łączone z innymi materiałami, np. żywicami epoksydowymi czy termoplastycznymi, w celu tworzenia lekkich, ultrawytrzymałych laminatów stosowanych w technologiach obronnych i lotniczych.

Technologia produkcji włókna UHMWPE

Produkcja włókien polietylenowych UHMWPE jest znacznie bardziej złożona niż wytwarzanie standardowych włókien z polimerów termoplastycznych, takich jak PET czy PA. Kluczowym wyzwaniem jest ekstremalnie wysoka masa cząsteczkowa polimeru, która powoduje bardzo dużą lepkość stopu i ogranicza możliwość zastosowania klasycznego przędzenia ze stopu.

Synteza polimeru o ultrawysokiej masie cząsteczkowej

Polimer UHMWPE otrzymuje się zazwyczaj w procesie niskociśnieniowej polimeryzacji etylenu z wykorzystaniem katalizatorów metalocenowych lub Zieglera-Natty. Dąży się do uzyskania możliwie długich, liniowych łańcuchów o minimalnej liczbie rozgałęzień, co pozwala osiągnąć bardzo wysoki stopień krystaliczności. Cechą charakterystyczną jest to, że polimer ma postać drobnego proszku lub granulatu o specyficznych parametrach płynięcia typowych dla UHMWPE – materiał praktycznie nie nadaje się do zwykłego wtrysku czy wytłaczania w warunkach stosowanych dla LLDPE czy HDPE.

Gotowy proszek polimerowy jest starannie suszony i oczyszczany, a następnie kierowany do procesów przetwórczych, w których kluczowe znaczenie ma kontrola temperatury, ciśnienia i prędkości deformacji. To na tym etapie kształtowane są przyszłe właściwości mechaniczne włókien.

Przędzenie z roztworu i proces żelowania

Dominującą technologią wytwarzania włókien UHMWPE jest tzw. przędzenie żelowe (gel spinning), będące odmianą przędzenia z roztworu. Proszek UHMWPE rozpuszcza się w wybranym rozpuszczalniku, najczęściej węglowodorowym o odpowiedniej temperaturze wrzenia i kompatybilności z polimerem. W trakcie procesu powstaje układ przypominający bardzo gęsty żel, w którym długie łańcuchy polimeru są częściowo wyprostowane i uporządkowane.

Tak przygotowany żelowy roztwór jest następnie przepuszczany przez dysze przędzalnicze, tworząc cienkie strumienie, które po wychłodzeniu żelują i przyjmują kształt wstępnych włókien. Zaletą tej techniki jest możliwość wstępnego uporządkowania łańcuchów już w stanie roztworu, co ułatwia ich późniejsze dalsze orientowanie.

Po wyjściu z dysz włókna poddaje się procesom usuwania rozpuszczalnika, zwykle poprzez kąpiele ekstrakcyjne i suszenie. Dokładna kontrola tych etapów ma kluczowe znaczenie dla uzyskania materiału o jednorodnej strukturze, wolnego od mikroporów i pozostałości substancji pomocniczych. Już na tym etapie włókna wykazują korzystne właściwości, ale pełny potencjał uzyskuje się dopiero po intensywnym rozciąganiu.

Rozciąganie i orientowanie łańcuchów polimerowych

Kolejny etap obejmuje wielostopniowe rozciąganie włókien w podwyższonej temperaturze, lecz poniżej temperatury topnienia polimeru. Celem jest maksymalne uporządkowanie i wydłużenie łańcuchów UHMWPE wzdłuż osi włókna. Proces ten powoduje znaczny wzrost krystaliczności i orientacji, co bezpośrednio przekłada się na wzrost wytrzymałości na rozciąganie i modułu sprężystości.

W praktyce stosuje się wysokie wskaźniki rozciągania (draw ratio), niekiedy kilkudziesięciokrotnie wydłużając pierwotne włókno. Kontroluje się przy tym temperaturę, prędkość rozciągania i naprężenie, aby uniknąć pękania włókien lub niekontrolowanej relaksacji. Wynikiem jest struktura złożona z mocno zorientowanych, gęsto upakowanych krystalitów, między którymi zachodzi efektywny transfer naprężeń mechanicznych.

Po zakończeniu procesu rozciągania włókna są stabilizowane termicznie i mechanicznie. W zależności od przeznaczenia mogą być poddawane dodatkowym operacjom, takim jak skręcanie, powlekanie, barwienie, a także łączenie w liny, siatki czy struktury wielowłóknowe. Wymagania jakościowe są szczególnie wyśrubowane w przypadku zastosowań balistycznych i medycznych, gdzie konieczna jest powtarzalność parametrów w skali serii produkcyjnych.

Standaryzacja i kontrola jakości

Firmy wytwarzające włókna UHMWPE stosują rozbudowane systemy kontroli jakości, obejmujące badania mechaniczne (wytrzymałość na rozciąganie, moduł sprężystości, wydłużenie przy zerwaniu), analizy termiczne (DSC, TGA), a także testy związane z odpornością na warunki środowiskowe. Ponadto prowadzi się testy specjalistyczne, takie jak badania balistyczne, ocena odporności na cięcie czy ścieranie.

Na właściwości materiału wpływa nie tylko sam proces produkcji włókien, lecz także sposób ich dalszej obróbki w przemyśle tekstylnym i kompozytowym. Każda zmiana technologii przetwarzania – od temperatury prasowania laminatów, po parametry tkania tkanin technicznych – może istotnie modyfikować ostateczny profil użytkowy wyrobów.

Zastosowania włókna UHMWPE w różnych branżach przemysłu

Niezwykła kombinacja niskiej masy, wysokiej wytrzymałości, odporności chemicznej i małego tarcia sprawia, że włókno UHMWPE znalazło miejsce w szeregu zastosowań, które jeszcze kilka dekad temu były zarezerwowane dla stali, włókien szklanych lub aramidowych. Dzisiejsze portfolio aplikacji obejmuje zarówno produkty codziennego użytku, jak i zaawansowane systemy obronne i medyczne.

Przemysł zbrojeniowy i ochrona osobista

Jednym z najbardziej rozpoznawalnych obszarów zastosowania włókien UHMWPE jest szeroko pojęta balistyka ochronna. Włókna te są wykorzystywane w produkcji:

- kamizelek kuloodpornych lekkiej klasy, w których laminaty UHMWPE zastępują lub uzupełniają twarde wkłady ceramiczne;

- hełmów balistycznych o zredukowanej masie, zwiększających komfort i mobilność użytkownika przy zachowaniu wysokiego poziomu ochrony;

- osłon balistycznych pojazdów wojskowych i policyjnych, ścian modułowych, tarcz ochronnych i ekranów antyodłamkowych;

- ochronnych osłon dla elementów konstrukcyjnych budynków, infrastruktury krytycznej i stanowisk zabezpieczenia perymetrycznego.

Laminaty oparte na UHMWPE są wytwarzane poprzez prasowanie wielu warstw tkanin lub włóknin w matrycach, z użyciem odpowiednich żywic i dodatków. Kluczową zaletą w porównaniu z tradycyjnymi rozwiązaniami jest istotne obniżenie masy przy zbliżonym poziomie ochrony. Dla użytkownika – żołnierza, policjanta czy funkcjonariusza służb specjalnych – każdy dodatkowy kilogram sprzętu ma znaczenie, co czyni lekkie materiały ochronne niezwykle pożądanymi.

UHMWPE wykazuje nie tylko wysoką odporność na przebicie pociskami, lecz także dobre właściwości przeciwodpryskowe i przeciwodłamkowe. Podczas uderzenia pocisku energia jest rozpraszana wzdłuż sieci zorientowanych włókien, co minimalizuje ryzyko powstania wtórnych odłamków z materiału osłony. Ta cecha ma bezpośrednie przełożenie na bezpieczeństwo użytkownika.

Przemysł medyczny i biomedycyna

UHMWPE jest od lat stosowany w medycynie, przede wszystkim jako materiał na elementy endoprotez stawów, np. panewki endoprotez biodrowych czy wkładki stawów kolanowych. W tym przypadku wykorzystuje się zarówno postać masywną (płyty, bloki, elementy toczone), jak i w coraz większym stopniu rozwiązania łączące formy włókniste z innymi materiałami.

Włókna UHMWPE znalazły zastosowanie w:

- chirurgii ortopedycznej jako nici i taśmy wzmacniające więzadła oraz ścięgna, często w formie tkanin lub plecionek w implantach rekonstrukcyjnych;

- tworzeniu kompozytów dla nowoczesnych implantów, gdzie wysoka wytrzymałość na rozciąganie i dobra biozgodność są kluczowe;

- specjalistycznych opatrunkach i systemach unieruchamiających, w których włókna są częścią struktur nośnych lub wzmocnień.

Materiał ten jest uważany za biozgodny, a jego długotrwałe zachowanie w organizmie człowieka zostało dobrze przebadane. Odporność na ścieranie jest szczególnie istotna w endoprotezach, gdzie tarcie powierzchni stawowych generuje drobne cząstki, mogące powodować reakcje zapalne. UHMWPE, odpowiednio modyfikowany (np. poprzez usieciowanie), wykazuje korzystny bilans pomiędzy niskim tarciem, a odpornością na zmęczenie i pękanie.

Przemysł linowy, żeglarstwo i offshore

Włókna UHMWPE są powszechnie stosowane do produkcji lin, sznurów, siatek i innych wyrobów linowych, które muszą przenosić bardzo duże obciążenia przy minimalnej masie. Zastępują one tradycyjne liny stalowe w wielu zastosowaniach morskich i offshore.

Najważniejsze korzyści to:

- duży stosunek wytrzymałości do masy – liny z UHMWPE są znacznie lżejsze od stalowych przy porównywalnej nośności;

- łatwość w obsłudze, przenoszeniu i montażu, co poprawia bezpieczeństwo pracowników na platformach wydobywczych, statkach czy w portach;

- odporność na korozję, wodę morską i promieniowanie UV, istotna w trudnych warunkach eksploatacji;

- niski współczynnik wydłużenia, pozwalający na precyzyjną kontrolę napięcia i minimalizację ryzyka gwałtownych przemieszczeń ładunków.

W żeglarstwie regatowym i sporcie wyczynowym liny oraz olinowanie z UHMWPE pozwalają uzyskać znaczne oszczędności masy, co bezpośrednio przekłada się na osiągi jednostek pływających. W branży offshore materiał ten służy do kotwienia pływających platform, mocowania boi oraz tworzenia elementów systemów podwodnych, gdzie masa i podatność na korozję stali stanowią istotne ograniczenia.

Sport wyczynowy, turystyka i rekreacja

Wyjątkowa kombinacja lekkości i wytrzymałości sprawia, że UHMWPE stał się popularny w sprzęcie sportowym oraz outdoorowym. Znajduje się m.in. w:

- uprzężach wspinaczkowych i alpinistycznych, gdzie zastosowanie lekkich taśm i pętli z UHMWPE zmniejsza wagę ekwipunku, jednocześnie zapewniając wysoki poziom bezpieczeństwa;

- linach asekuracyjnych i sprzęcie do prac na wysokości, używanych przez służby ratownicze i techników dostępu linowego;

- linkach i szelkach do sportów wodnych, np. kitesurfingu czy narciarstwa wodnego, gdzie ważna jest odporność na wodę i promieniowanie słoneczne;

- komponentach rowerów, nart, desek i innych urządzeń, gdzie włókna pełnią funkcję zbrojenia kompozytów.

W turystyce i rekreacji włókna UHMWPE stosuje się również w plecakach, namiotach, śpiworach i lekkiej odzieży technicznej, zwykle w postaci wzmocnień najbardziej narażonych na przetarcia stref. Pozwala to projektować ultralekkie produkty dla wymagających użytkowników, którzy liczą każdy gram bagażu podczas wypraw wysokogórskich czy długodystansowych trekkingów.

Przemysł energetyczny i konstrukcje inżynierskie

W sektorze energetycznym włókna UHMWPE są wykorzystywane m.in. do produkcji kabli i przewodów o wzmocnionej strukturze, w których stanowią one warstwę nośną lub zbrojenie. Niewielka masa i odporność na działanie czynników atmosferycznych sprawiają, że kable takie są łatwiejsze w instalacji i cechują się dłuższym czasem eksploatacji.

W inżynierii lądowej i morskiej włókna UHMWPE pojawiają się w:

- systemach kotwiących i odciągach dla masztów, turbin wiatrowych czy konstrukcji pływających;

- siatkach i barierach ochronnych, np. przeciwlawinowych, przeciwodłamkowych lub do zabezpieczania skał i zboczy przed osuwiskami;

- elementach wzmacniających kompozytowe belki, panele i struktury nośne, gdzie wymagany jest wysoki poziom bezpieczeństwa przy ograniczonej masie konstrukcji.

Ze względu na stabilność chemiczną i odporność na zmęczenie, włókna UHMWPE są rozważane również jako komponenty innowacyjnych systemów magazynowania i przenoszenia energii, np. w lekkich, wytrzymałych zbiornikach kompozytowych na gazy techniczne.

Znaczenie gospodarcze i perspektywy rozwoju włókna UHMWPE

Rozwój rynku włókien UHMWPE jest ściśle związany z rosnącym zapotrzebowaniem na materiały o bardzo wysokiej wydajności, zdolne zastępować tradycyjne surowce w krytycznych zastosowaniach. Obecnie jest to segment o wysokiej wartości dodanej, zdominowany przez ograniczoną liczbę producentów dysponujących zaawansowaną technologią i rozbudowaną ochroną patentową.

Pozycja na rynku materiałów wysokowytrzymałych

Włókna UHMWPE konkurują bezpośrednio z innymi zaawansowanymi materiałami, takimi jak włókna aramidowe, węglowe czy szklane. Każdy z tych materiałów ma swój specyficzny profil właściwości, dlatego wybór technologiczny zależy od wymogów danego zastosowania. UHMWPE wyróżnia się niezwykle korzystnym bilansem między wytrzymałością mechaniczną, masą i odpornością chemiczną.

W sektorach, gdzie masa jest krytycznym parametrem – np. w systemach balistycznych osobistych, linach i elementach pływających – UHMWPE często wypiera materiały metaliczne i niektóre odmiany włókien aramidowych. W innych obszarach, takich jak konstrukcje pracujące w wysokich temperaturach, nadal dominują materiały odporne na ciepło, co pokazuje, że rynek ma charakter komplementarny, a nie całkowicie substytucyjny.

Znaczący udział w rynku mają produkty oparte na połączeniu UHMWPE z innymi materiałami – np. hybrydowe laminaty balistyczne, kompozyty do zastosowań morskich czy elementy konstrukcyjne w pojazdach specjalnych. Dodaje to wartości ekonomicznej w całym łańcuchu dostaw, od producentów włókien, przez wytwórców tkanin i półproduktów, aż po finalnych integratorów systemów.

Wpływ na branże zaawansowanych technologii

Włókna UHMWPE odgrywają coraz większą rolę w rozwoju nowoczesnych technologii obronnych, ratowniczych i medycznych. W obronności wpływają one bezpośrednio na możliwości projektowania lżejszych i bardziej mobilnych systemów ochrony osobistej oraz opancerzenia pojazdów. Przekłada się to na zwiększenie bezpieczeństwa żołnierzy i funkcjonariuszy służb oraz na poprawę efektywności operacyjnej.

W medycynie materiał ten przyczynia się do wydłużania żywotności implantów i zwiększenia komfortu pacjentów. Mniejsza liczba powikłań oraz rzadsza konieczność rewizji endoprotez mają wymiar nie tylko zdrowotny, lecz także ekonomiczny, zmniejszając obciążenie systemów opieki zdrowotnej. Współpraca producentów UHMWPE z ośrodkami badawczymi oraz firmami biomedycznymi skutkuje powstawaniem innowacyjnych rozwiązań terapeutycznych.

Również w gospodarce morskiej i sektorze offshore zastosowanie lekkich i trwałych lin oraz elementów z UHMWPE obniża koszty instalacji i eksploatacji infrastruktury na morzu. Zwiększa się przy tym bezpieczeństwo pracy i zmniejsza ryzyko awarii, co w tej branży ma zasadnicze znaczenie dla stabilności dostaw energii i surowców.

Aspekty środowiskowe i recykling

Chociaż UHMWPE jest materiałem opartym na surowcach pochodzenia petrochemicznego, jego długowieczność i wysoka odporność na zużycie mogą przyczyniać się do redukcji ogólnego zużycia materiałów w cyklu życia produktu. Na przykład liny z UHMWPE mogą zastępować cięższe i mniej trwałe rozwiązania, wymagające częstszej wymiany i generujące większą ilość odpadów.

Jednocześnie rośnie zainteresowanie kwestią recyklingu i ponownego wykorzystania UHMWPE. Ze względu na szczególną strukturę molekularną recykling mechaniczny jest wyzwaniem, ale opracowywane są technologie umożliwiające mielenie, regranulację oraz wykorzystanie tego materiału w mniej wymagających zastosowaniach, np. do produkcji elementów technicznych czy kompozytów o niższych wymaganiach wytrzymałościowych.

W perspektywie długoterminowej rozwój gospodarki o obiegu zamkniętym będzie wymuszał na producentach włókien UHMWPE wprowadzanie strategii umożliwiających odzysk materiału po zakończeniu eksploatacji, szczególnie w sektorach generujących duże ilości odpadów – takich jak przemysł zbrojeniowy, morski czy sportowy. W badaniach rozważa się również modyfikację polimeru pod kątem jego podatności na recykling chemiczny, który mógłby umożliwić odzysk monomerów lub surowców o porównywalnej wartości.

Trendy innowacyjne i rozwój zastosowań

Postęp w dziedzinie włókien UHMWPE koncentruje się na kilku kluczowych obszarach. Po pierwsze, trwają prace nad dalszym zwiększaniem wytrzymałości i modułu sprężystości poprzez jeszcze bardziej efektywne orientowanie łańcuchów oraz modyfikację procesów przędzenia i rozciągania. Po drugie, rozwijane są technologie powierzchniowej modyfikacji włókien, które mają poprawić ich adhezję do matryc kompozytowych oraz kompatybilność z innymi materiałami.

Coraz większe znaczenie zyskują inteligentne systemy monitorowania stanu konstrukcji, w których włókna UHMWPE mogą pełnić rolę zarówno elementów nośnych, jak i nośników czujników lub przewodzących powłok, umożliwiających zbieranie danych o obciążeniach, deformacjach czy uszkodzeniach. W połączeniu z technologiami cyfrowymi wpisuje się to w szerszy trend Przemysłu 4.0.

Na horyzoncie pojawiają się również możliwości zastosowania UHMWPE w nowych dziedzinach, takich jak lekkie konstrukcje lotnicze, elementy satelitów czy systemy magazynowania energii. Połączenie tego materiału z innymi zaawansowanymi technologiami może prowadzić do tworzenia hybrydowych struktur o właściwościach dopasowanych do ekstremalnych warunków, np. w przestrzeni kosmicznej.

Wzrost zapotrzebowania na rozwiązania poprawiające bezpieczeństwo, efektywność i trwałość konstrukcji wskazuje, że włókna UHMWPE będą odgrywać coraz większą rolę w gospodarce opartej na innowacjach. Wymaga to jednak równoczesnego rozwoju infrastruktury badawczej, standardów jakości oraz regulacji prawnych, które umożliwią odpowiedzialne i zrównoważone wykorzystanie tego zaawansowanego materiału w różnych sektorach przemysłu.