Rozwój przemysłu tekstylnego w ostatnich dekadach jest nierozerwalnie związany z gwałtownym postępem technologicznym, a szczególnie z transformacją, jaką przeszły krosna tkackie. Od prostych, ręcznie obsługiwanych mechanizmów do wysoce zautomatyzowanych systemów sterowanych komputerowo, krosna stały się sercem nowoczesnych tkalni, wyznaczając standardy jakości, wydajności i elastyczności produkcji. Automatyzacja umożliwia nie tylko znaczne zwiększenie mocy przerobowych, lecz także lepsze wykorzystanie surowców, ograniczenie strat oraz precyzyjną kontrolę nad całym procesem tkania. W efekcie nowoczesne krosna wpływają na konkurencyjność przedsiębiorstw tekstylnych w skali globalnej, a także redefiniują wymagania wobec personelu – od fizycznej obsługi maszyn przesuwając akcent na kompetencje cyfrowe, analityczne i organizacyjne.

Ewolucja krosna od mechanicznego do cyfrowego

Historia krosna to historia uprzemysłowienia tekstyliów. Pierwsze krosna mechaniczne, napędzane siłą wody lub pary, były rewolucją w stosunku do ręcznego tkania, jednak dopiero zastosowanie sterowania wzorem za pomocą kart perforowanych, jak w krosnach żakardowych, wprowadziło element pierwotnej automatyzacji. Mechaniczne przełączanie nici osnowy otworzyło drogę do wytwarzania skomplikowanych wzorów bez konieczności każdorazowego ręcznego przeplatania nici, co znacząco zwiększyło powtarzalność i zmniejszyło liczbę błędów.

Postęp kolejnych dekad był napędzany potrzebą zwiększania wydajności oraz redukcji kosztów pracy. Krosna z napędem elektrycznym umożliwiły łatwiejszą regulację prędkości i bardziej stabilną pracę urządzeń. W tym okresie zaczęto też rozwijać pierwsze systemy półautomatyczne, usprawniające wymianę czółenek, kontrolę napięcia osnowy czy zatrzymywanie maszyny w przypadku zerwania nici. Mimo to większość czynności wymagała wciąż stałej obecności i interwencji tkacza.

Przełomem okazało się wprowadzenie sterowania elektronicznego oraz techniki mikroprocesorowej. Zamiast mechanicznych krzywek i wałków zaczęto stosować serwonapędy oraz systemy sterowania programowalnego, co umożliwiło szybką zmianę asortymentu bez konieczności długotrwałego przezbrajania maszyny. Wzór tkaniny został „przeniesiony” z fizycznych kart perforowanych do pamięci elektronicznej, a opracowanie i modyfikacja wzorów odbywa się obecnie w środowiskach CAD, zintegrowanych następnie z systemem sterowania krosna.

Nowoczesne krosna to złożone układy mechatroniczne, w których precyzyjna mechanika łączy się z zaawansowaną elektroniką i oprogramowaniem. Zastosowanie czujników, modułów komunikacyjnych oraz interfejsów operatorskich pozwala nie tylko na automatyzację samego procesu tkania, lecz także na stały nadzór nad kluczowymi parametrami pracy. Tkalnia staje się środowiskiem, gdzie dane produkcyjne są na bieżąco zbierane, analizowane i wykorzystywane do optymalizacji procesów.

Przemiana ta nie polega jedynie na modernizacji pojedynczych maszyn, ale na przejściu od warsztatowego modelu produkcji do zintegrowanego, cyfrowego systemu wytwarzania. Dzisiejsze krosna można włączyć w większą architekturę fabryki – powiązać z systemami planowania produkcji, gospodarki magazynowej czy kontroli jakości. Tak zarysowany kontekst umożliwia w pełni zrozumieć, dlaczego współczesne krosna są postrzegane jako kluczowy element koncepcji Przemysł 4.0 w tekstyliach.

Kluczowe rozwiązania automatyzacji w nowoczesnych krosnach

Automatyzacja krosien obejmuje szereg rozwiązań, które razem tworzą spójny ekosystem. Od sposobu wprowadzania wątku, przez nadzór nad naprężeniem osnowy, aż po systemy wymiany bel i integrację z innymi maszynami – każda z tych funkcji przyczynia się do zwiększenia wydajności oraz stabilności procesu. Zrozumienie tych mechanizmów jest istotne zarówno z punktu widzenia projektowania tkalni, jak i zarządzania produkcją.

Systemy wprowadzania wątku: powietrzne, rapierowe i inne

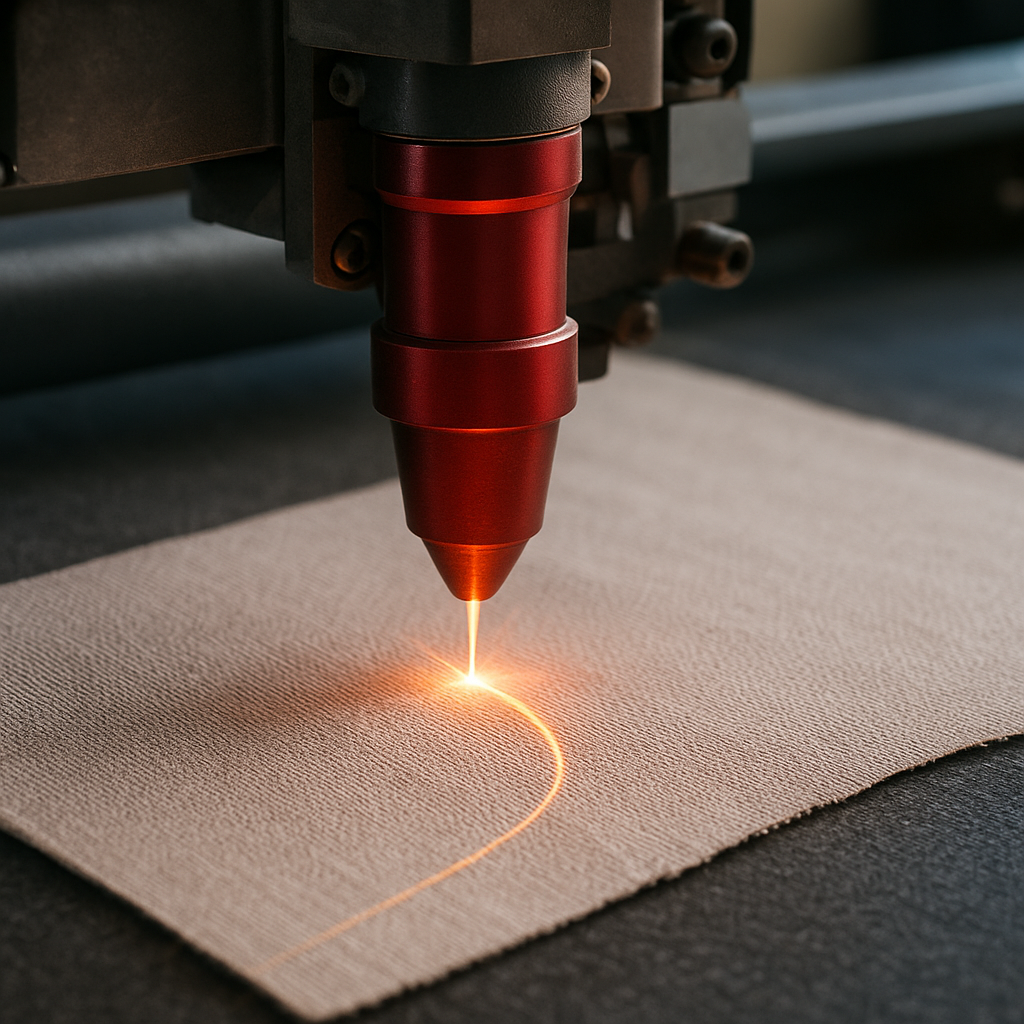

Jednym z najbardziej widocznych przejawów automatyzacji jest sposób przenoszenia wątku przez przesmyk. Tradycyjne krosna czółenkowe były ograniczane przez masę i bezwładność czółenka, co przekładało się na niższą prędkość pracy oraz większe obciążenia mechaniczne. Współczesne krosna wykorzystują inne rozwiązania – przede wszystkim systemy rapierowe, powietrzne oraz wodne.

Krosna powietrzne wprowadzają wątek za pomocą precyzyjnie sterowanego strumienia sprężonego powietrza. Dysze główne i pomocnicze uruchamiane są w ściśle określonych momentach, co pozwala na kontrolę trajektorii nici nawet przy bardzo dużych prędkościach obrotowych. Sterownik elektroniczny krosna dobiera ciśnienie oraz czas impulsów powietrza w zależności od rodzaju przędzy, szerokości tkaniny i zakładanej gęstości wątku. Zaletą tego rozwiązania jest niezwykle wysoka prędkość pracy oraz stosunkowo prosta mechanika. Wymaga ono jednak odpowiedniej jakości sprężonego powietrza i dobrze zaprojektowanej instalacji, co przekłada się na koszty eksploatacyjne.

Systemy rapierowe wykorzystują natomiast specjalne grzebienie lub taśmy, które chwytają nić wątku i przenoszą ją przez przesmyk. W wersji pojedynczej rapier wykonuje ruch w jedną stronę, podając wątek od jednej krawędzi tkaniny do drugiej. W wersji podwójnej dwa rapiery spotykają się w środku, przekazując sobie nić. Rozwiązanie to zapewnia szeroką elastyczność w doborze surowców, w tym nici fantazyjnych, wielobarwnych czy o zmiennej strukturze. Wydajność jest nieco niższa niż w przypadku krosien powietrznych, ale wszechstronność, precyzja oraz możliwość tkania złożonych struktur kompensują tę różnicę.

W zależności od specjalizacji tkalni stosuje się także krosna wodne, w których wątek jest przenoszony za pomocą strumienia wody, szczególnie efektywne przy tkaninach z włókien hydrofobowych, oraz rozwiązania hybrydowe, łączące kilka metod. We wszystkich tych systemach kluczową rolę odgrywa elektronika sterująca, koordynująca pracę napędów, dysz, rapierów czy zaworów tak, aby zapewnić stałą jakość tkaniny nawet przy zmiennych warunkach produkcji.

Czujniki i monitoring parametrów pracy

Automatyzacja nie ogranicza się do samego procesu tkania; równie ważna jest kontrola warunków, w których proces ten zachodzi. Nowoczesne krosna są wyposażone w sieć czujników, monitorujących m.in. prędkość obrotową, naprężenia osnowy, obecność wątku, poziom wibracji czy temperaturę wybranych komponentów. Informacje z czujników trafiają do sterownika, który w czasie rzeczywistym koryguje działanie poszczególnych układów.

Przykładem takiego rozwiązania jest automatyczna kontrola naprężenia osnowy. Nierównomierne naprężenie prowadzi do smużek, zniekształceń wzoru lub zrywów nici, co generuje odpady oraz czasochłonne naprawy. W nowoczesnych krosnach naprężenie jest mierzone i regulowane przez układy napędowe bel, które reagują na minimalne odchylenia od zadanej wartości. Podobnie działa system nadzoru nad wątkiem – fotoczujniki lub czujniki piezoelektryczne wykrywają brak nici, natychmiast zatrzymując krosno i sygnalizując miejsce awarii operatorowi.

Rozwinięcie tej koncepcji to systemy diagnostyki predykcyjnej. Analiza danych o drganiach, poborze mocy czy liczbie interwencji serwisowych pozwala przewidywać awarie i planować przerwy serwisowe w sposób minimalizujący wpływ na produkcję. W połączeniu z rozwiązaniami chmurowymi i algorytmami uczenia maszynowego możliwe jest tworzenie modeli zachowania maszyn, które pomagają wykryć nieprawidłowości zanim doprowadzą one do poważnej usterki.

Elektroniczne sterowanie wzorem i integracja z CAD

Jednym z najważniejszych obszarów automatyzacji krosien jest sterowanie wzorem. Zamiast mechanicznych urządzeń wzorniczych stosuje się obecnie elektroniczne mechanizmy żakardowe lub systemy armurowe, których konfiguracja odbywa się za pomocą oprogramowania. Projektant przygotowuje wzór tkaniny w systemie CAD, definiując strukturę splotu, kolejność podnoszenia nitek osnowy, przejścia kolorystyczne czy efekty fakturowe. Dane te są następnie przesyłane do jednostki sterującej krosna.

Elektroniczny system żakardowy może indywidualnie sterować ogromną liczbą nitek osnowy, co otwiera możliwość tworzenia bardzo skomplikowanych, wielowymiarowych wzorów. Zmiana asortymentu sprowadza się często do załadowania nowego programu oraz odpowiedniej wymiany przędzy, bez konieczności długotrwałego, fizycznego przezbrajania maszyny. Skraca to przestoje i pozwala elastycznie reagować na zapotrzebowanie rynku, co jest szczególnie ważne w segmencie tkanin dekoracyjnych, odzieżowych premium czy wyrobów technicznych.

Integracja z systemami CAD umożliwia także lepszą komunikację między działem projektowym a produkcją. Błędy mogą być wychwytywane już na etapie wirtualnego prototypowania, a parametry technologiczne – takie jak możliwa gęstość osnowy, rodzaj splotów czy tensioning – są uwzględniane w projekcie od początku. W efekcie ograniczana jest liczba prób na maszynie, co oszczędza surowiec i czas, a do produkcji trafiają wzory zoptymalizowane zarówno pod względem estetycznym, jak i technologicznym.

Automatyczna wymiana belek, nawijanie i logistyka wewnętrzna

Wydajność tkalni nie zależy jedynie od prędkości pojedynczych krosien, ale także od płynności całego procesu – od przygotowania osnowy, poprzez tkanie, aż po wykończenie. Dlatego duże znaczenie mają systemy automatyzujące operacje pomocnicze, takie jak wymiana belek osnowowych, odbiór tkaniny czy transport między stanowiskami.

Nowoczesne rozwiązania obejmują automatyczne wózki do wymiany belek, które samodzielnie podjeżdżają do krosna, demontują zużytą belkę i montują nową, zsynchronizowaną z parametrami aktualnej produkcji. Pozwala to skrócić przestoje i zmniejszyć obciążenie fizyczne pracowników. Zautomatyzowane systemy nawijania tkaniny kontrolują z kolei naprężenie i równomierność zwijania, eliminując deformacje brzegów oraz ułatwiając późniejsze procesy wykończeniowe.

Coraz częściej wykorzystywane są również zintegrowane systemy transportu wewnętrznego – od prostych przenośników po autonomiczne wózki AGV. Dane o statusie produkcji na poszczególnych krosnach są powiązane z harmonogramem logistyki wewnętrznej, dzięki czemu surowce i półprodukty pojawiają się przy maszynie w odpowiednim czasie. W ten sposób automatyzacja krosien staje się częścią szerszej automatyzacji całej tkalni, zwiększając jej przepustowość oraz przewidywalność.

Wpływ automatyzacji krosien na wydajność, jakość i organizację pracy

Wprowadzenie zautomatyzowanych krosien niesie ze sobą konsekwencje wykraczające daleko poza sam proces technologiczny. Zmienia się struktura kosztów, model organizacji pracy, profil kompetencji pracowników, a także rola danych w zarządzaniu przedsiębiorstwem. Wszystkie te czynniki wpływają na ogólną wydajność tkalni oraz jej zdolność do konkurowania na rynku.

Produkcja szybciej, stabilniej i z mniejszą liczbą przestojów

Automatyzacja przekłada się na wzrost prędkości pracy krosien, ale równie ważna jest stabilność procesu. Dzięki czujnikom i systemom nadzoru można utrzymywać parametry tkania w wąskim przedziale tolerancji, co zmniejsza ryzyko awarii i redukuje liczbę materiałów niezgodnych. Automatyczne zatrzymywanie krosna w przypadku zrywu wątku lub osnowy ogranicza długość odcinka uszkodzonej tkaniny, a szybka lokalizacja punktu awarii oszczędza czas operatora.

Istotnym wskaźnikiem jest ogólna efektywność wyposażenia (OEE). Składają się na nią m.in. dostępność maszyn, ich wydajność i jakość produkcji. Dzięki automatyzacji można znacząco ograniczyć planowe i nieplanowe przestoje oraz zredukować odsetek braków. Systemy monitoringu w czasie rzeczywistym pozwalają na analizę, które przyczyny postojów są najczęstsze, jak długo trwają oraz jakie działania korygujące przynoszą najlepsze efekty. Menedżerowie produkcji otrzymują dane niezbędne do podejmowania decyzji opartych na faktach, a nie na szacunkach.

Wzrost prędkości pracy krosien nie zawsze oznacza konieczność pracy z maksymalnymi obrotami. Dzięki precyzyjnej kontroli parametrów możliwe jest dobranie takiej prędkości, przy której relacja między przerobem a stabilnością procesu jest optymalna. W niektórych sytuacjach minimalne obniżenie prędkości prowadzi do znacznego zmniejszenia liczby zrywów i przestojów, co w efekcie podnosi ogólną wydajność na zmianę.

Jakość tkanin i powtarzalność produkcji

Nowoczesne krosna umożliwiają ścisłe panowanie nad jakością wytwarzanych tkanin. Sterowane elektronicznie mechanizmy wzornicze, precyzyjny nadzór nad naprężeniem osnowy i kontrola ilości wątku na jednostkę długości pozwalają uzyskać powtarzalne parametry nawet w przypadku skomplikowanych struktur. Eliminuje się w ten sposób wiele źródeł błędów, które wcześniej wynikały z manualnych ustawień lub różnic w sposobie pracy poszczególnych operatorów.

Dzięki integracji krosien z systemami kontroli jakości można także śledzić parametry każdej partii produkcyjnej, a nawet – w zaawansowanych rozwiązaniach – przypisać określone odcinki tkaniny do konkretnych ustawień maszyny i surowców. Pozwala to nie tylko na analizę przyczyn wystąpienia usterek, ale także na szybkie wprowadzanie korekt. W przypadku tkanin technicznych, stosowanych np. w motoryzacji, lotnictwie czy medycynie, taka identyfikowalność jest warunkiem dopuszczenia produktu do obrotu.

Automatyzacja sprzyja również lepszemu wykorzystaniu surowców. Dokładne dozowanie wątku i kontrola naprężenia osnowy ograniczają odpady powstające na skutek zrywów i rozregulowania maszyn. Precyzyjniejsze planowanie produkcji zmniejsza konieczność nadmiernego zapasu surowców, a tym samym zapobiega ich starzeniu się lub deprecjacji. Jest to szczególnie ważne w kontekście drogich włókien specjalistycznych, takich jak aramidy, włókna węglowe czy wysokogatunkowe jedwabie.

Zmiana roli pracownika: od tkacza do operatora – analityka

Wraz z rosnącym poziomem automatyzacji zmienia się profil zadań pracowników tkalni. Tradycyjny tkacz koncentrował się przede wszystkim na manualnej obsłudze krosna – wymianie czółenek, regulacji naprężeń, reagowaniu na awarie. Współczesny operator krosna jest w coraz większym stopniu specjalistą ds. nadzoru i konfiguracji, który obsługuje kilka lub kilkanaście maszyn, monitoruje ich parametry za pomocą paneli dotykowych i systemów wizualizacji, a także analizuje raporty produkcyjne.

Wymaga to innych kompetencji: umiejętności czytania danych, podstaw z zakresu automatyki, rozumienia algorytmów sterujących oraz zdolności szybkiej diagnozy przyczyn problemów technicznych. Jednocześnie zmniejsza się udział ciężkiej pracy fizycznej, związanej z ręcznym podnoszeniem belek czy długotrwałym przebywaniem w bezpośrednim sąsiedztwie głośnych, szybko poruszających się mechanizmów. Rola pracownika przenosi się z poziomu wykonywania pojedynczych czynności na poziom nadzoru nad procesem.

Automatyzacja stawia jednak przed przedsiębiorstwami wyzwania w obszarze szkoleń i rozwoju kadr. Konieczne jest przekwalifikowanie części personelu, opracowanie programów szkoleniowych oraz ścisła współpraca z dostawcami maszyn. W wielu firmach wprowadza się wielostopniowe ścieżki rozwoju operatorów, obejmujące kolejne poziomy kompetencji – od podstaw obsługi panelu operatorskiego, przez samodzielną optymalizację parametrów, aż po udział w projektach modernizacyjnych.

Cyfryzacja, dane i integracja z systemami zarządzania

Nowoczesne krosna generują ogromne ilości danych dotyczących pracy maszyn, zużycia surowców, przestojów oraz jakości. Dane te nie są już jedynie wynikiem końcowym raportów papierowych, lecz stanowią żywy strumień informacji dostępny w czasie rzeczywistym. Ich właściwe wykorzystanie może stać się przewagą konkurencyjną przedsiębiorstwa, umożliwiając precyzyjne planowanie oraz ciągłe doskonalenie procesów.

Integracja krosien z systemami klasy MES i ERP pozwala na automatyczne raportowanie produkcji, kontrolę wykonania zleceń, a także dynamiczne replany harmonogramu. Informacje o statusie każdej maszyny – liczbie wyprodukowanych metrów tkaniny, czasie przestoju, przyczynach zatrzymań – są zbierane i prezentowane w formie przejrzystych zestawień. Kierownictwo może w oparciu o nie podejmować decyzje dotyczące inwestycji, zmian organizacyjnych czy aktualizacji standardów pracy.

Coraz większe znaczenie mają także rozwiązania umożliwiające zdalny dostęp do danych. Menedżer produkcji lub technolog może nadzorować wybrane wskaźniki z dowolnego miejsca, reagując na nieprawidłowości. Dla dostawców maszyn zdalny dostęp oznacza możliwość wsparcia serwisowego – diagnozowania problemów, rekomendowania modyfikacji parametrów, a nawet aktualizacji oprogramowania bez konieczności fizycznej obecności w zakładzie.

Znaczenie zrównoważonego rozwoju i efektywności energetycznej

Kwestie środowiskowe i efektywność energetyczna nabierają w przemyśle tekstylnym coraz większego znaczenia. Krosna są urządzeniami o stosunkowo dużym zapotrzebowaniu na energię, szczególnie w przypadku wersji powietrznych, wymagających rozbudowanych instalacji sprężonego powietrza. Automatyzacja i cyfryzacja umożliwiają jednak optymalizację tych parametrów.

Nowoczesne systemy sterowania pozwalają dostosować zużycie energii do aktualnego obciążenia, ograniczając pracę na biegu jałowym oraz eliminując niepotrzebne straty. Zastosowanie energooszczędnych napędów, odzysk energii hamowania czy inteligentne zarządzanie ciśnieniem powietrza stanowią istotne elementy strategii redukcji zużycia energii. Dane o zużyciu mogą być analizowane w korelacji z wydajnością, co umożliwia identyfikację maszyn lub parametrów pracy o niekorzystnym profilu energetycznym.

Automatyzacja sprzyja również bardziej racjonalnemu wykorzystaniu surowców. Mniejsza liczba braków, lepsza kontrola jakości oraz możliwość dokładnego planowania partii produkcyjnych redukują ilość odpadów tekstylnych. W połączeniu z rosnącym udziałem włókien z recyklingu oraz technologii zamkniętych obiegów wody i chemikaliów, nowoczesne krosna stają się narzędziem wspierającym realizację celów zrównoważonego rozwoju w całym łańcuchu wartości tekstyliów.

W perspektywie kolejnych lat można spodziewać się dalszej integracji krosien z systemami środowiskowego raportowania oraz śledzenia śladu węglowego. Dane o zużyciu energii, wody i surowców na jednostkę gotowego produktu będą coraz częściej wymagane przez odbiorców, zwłaszcza globalne marki odzieżowe czy producentów tkanin technicznych. Przedsiębiorstwa, które już dziś inwestują w zautomatyzowane i cyfrowo zintegrowane krosna, zyskują istotną przewagę przygotowania do nadchodzących regulacji i oczekiwań rynku.

Automatyzacja i zaawansowane sterowanie sprawiają, że nowoczesne krosna nie są już jedynie maszynami tkackimi, lecz elementem inteligentnego systemu produkcyjnego, w którym jakość, wydajność, elastyczność i zrównoważony rozwój stają się wzajemnie powiązanymi celami. Przemysł tekstylny, wykorzystując te możliwości, przechodzi od tradycyjnego wizerunku branży pracochłonnej do sektora o wysokim stopniu zaawansowania technologicznego, zdolnego odpowiadać na szybko zmieniające się potrzeby globalnego rynku.