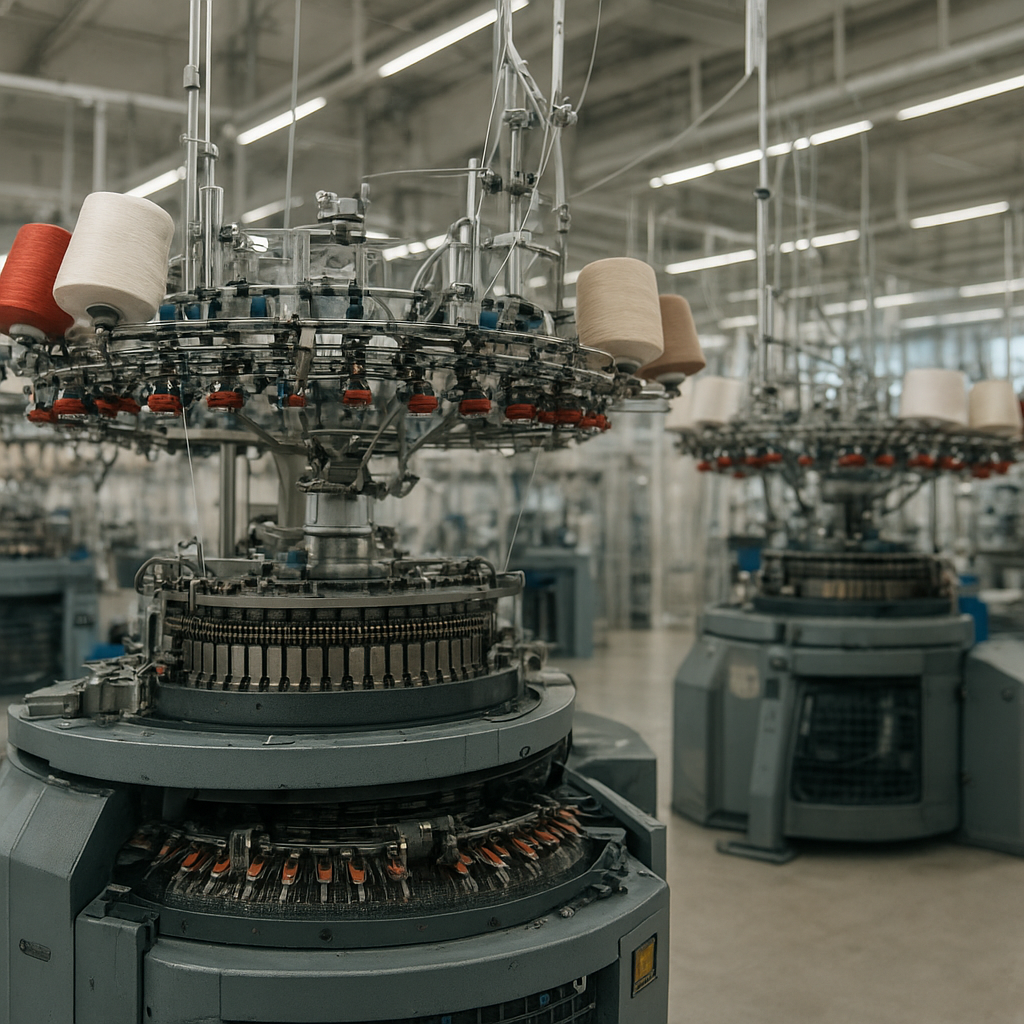

Rozwój technologii w przemyśle włókienniczym coraz mocniej koncentruje się na automatyzacji, cyfryzacji i elastyczności produkcji, a jedną z kluczowych ról odgrywają w tym procesie maszyny dziewiarskie. Od precyzyjnych, płaskich maszyn sterowanych komputerowo, po zaawansowane systemy okrągłe zintegrowane z oprogramowaniem do projektowania, nowoczesne urządzenia dziewiarskie wyznaczają standardy jakości, wydajności i zrównoważonego rozwoju. Dzięki nim przemysł tekstylny może sprostać wymaganiom rynku masowego, jednocześnie oferując personalizację, krótkie serie i szybkie reagowanie na trendy mody, sportu czy odzieży technicznej.

Rozwój maszyn dziewiarskich i ich znaczenie dla przemysłu tekstylnego

Początki dziewiarstwa przemysłowego były związane z prostymi, mechanicznie napędzanymi urządzeniami, których efektywność zależała w dużej mierze od doświadczenia operatora. Obecnie maszyny dziewiarskie są wysoko wyspecjalizowanymi, zautomatyzowanymi systemami, które łączą mechanikę precyzyjną, elektronikę i zaawansowane oprogramowanie. Ich rola nie ogranicza się wyłącznie do wytwarzania dzianin; stanowią one centralny element łańcucha wartości, wpływając na projektowanie wyrobów, planowanie produkcji, zarządzanie zapasami oraz logistykę.

Dzianina jako struktura materiału różni się od tkaniny przede wszystkim sposobem tworzenia. Zamiast przeplatania dwóch układów nitek, mamy tu do czynienia z tworzeniem oczek i ich wzajemnym łączeniem. Pozwala to na uzyskanie wysokiej elastyczności, miękkości i komfortu użytkowania. Wymagania w stosunku do dzianin rosną jednak dynamicznie: mają być nie tylko wygodne, ale także funkcjonalne, trwałe, łatwe w pielęgnacji i możliwe do recyklingu. Nowoczesne maszyny dziewiarskie odpowiadają na te oczekiwania poprzez precyzyjne sterowanie procesem tworzenia oczek, kontrolę naprężenia przędzy oraz integrację z systemami pomiarów i testów jakości.

Współczesne linie dziewiarskie można powiązać z systemami zarządzania produkcją (MES), planowania zasobów przedsiębiorstwa (ERP) oraz rozwiązaniami typu PLM wspierającymi projektowanie wyrobów. Dzięki temu dzianina przestaje być tylko materiałem, a staje się nośnikiem informacji – od parametrów technicznych, poprzez oczekiwane właściwości użytkowe, aż po dane środowiskowe dotyczące zużycia energii i wody. Integracja ta pozwala na szybsze wdrażanie nowych kolekcji, dokładniejsze planowanie mocy produkcyjnych i lepsze wykorzystanie parku maszynowego.

Rosnące znaczenie dzianin wynika także z przesunięcia preferencji konsumentów w stronę odzieży casualowej i sportowej, a także odzieży funkcjonalnej, w tym ochronnej i medycznej. Maszyny dziewiarskie przestały być domeną wyłącznie branży odzieżowej – ich zastosowania obejmują produkcję tekstyliów technicznych dla motoryzacji, budownictwa, przemysłu lotniczego, a także rozwiązań specjalistycznych, takich jak implanty medyczne na bazie włókien czy elementy kompozytowe wzmocnione strukturą dziewiarską.

Znaczenie automatów dziewiarskich dla całego sektora tekstylnego przejawia się również w kreowaniu miejsc pracy o wyższym stopniu specjalizacji. Operator maszyny dziewiarskiej coraz częściej pełni rolę technologa, programisty i kontrolera jakości w jednej osobie. Wymaga to nowego podejścia do edukacji zawodowej, inwestycji w szkolenia i ścisłej współpracy producentów maszyn z uczelniami oraz ośrodkami badawczymi. Jednocześnie rośnie rola interdyscyplinarnych zespołów łączących umiejętności projektowe, materiałoznawcze i informatyczne.

Kluczowe innowacje technologiczne w maszynach dziewiarskich

Postęp technologiczny w maszynach dziewiarskich obejmuje zarówno konstrukcję mechaniczną, jak i rozwój systemów sterowania oraz integrację z narzędziami cyfrowymi. Innowacje te przekładają się na wyższą wydajność, lepszą jakość dzianin, elastyczność produkcji oraz redukcję odpadów. Zmieniają także sposób, w jaki projektuje się wyroby dziewiarskie – coraz częściej możliwe jest przechodzenie bezpośrednio od projektu cyfrowego do gotowego elementu odzieży, z pominięciem wielu tradycyjnych etapów konfekcji.

Cyfrowe sterowanie i integracja z oprogramowaniem projektowym

Jednym z najważniejszych trendów jest pełna cyfryzacja sterowania maszynami dziewiarskimi. Komputerowe sterowniki umożliwiają precyzyjne odwzorowanie nawet bardzo skomplikowanych wzorów, a także szybkie przełączanie między różnymi programami produkcyjnymi. Projektant może przygotować wzór przy użyciu specjalistycznego oprogramowania, określając strukturę oczek, rozmieszczenie kolorów, gęstość dzianiny oraz parametry wykończenia. Następnie dane te są bezpośrednio przesyłane do maszyny, która realizuje proces w sposób automatyczny.

Takie podejście znacznie skraca etap prób i korekt, ponieważ wiele błędów można wychwycić już na etapie symulacji komputerowej. Wirtualny model dzianiny pozwala przewidzieć jej zachowanie, np. rozciąganie, marszczenie czy układ motywów graficznych na formie odzieżowej. Dzięki temu ogranicza się liczbę fizycznych prototypów, a zużycie przędzy i energii ulega zmniejszeniu. Cyfrowe narzędzia ułatwiają również personalizację produktów – możliwe jest np. tworzenie indywidualnych wzorów dla krótkich serii lub nawet pojedynczych sztuk odzieży, bez konieczności długotrwałego przezbrajania maszyn.

Coraz częściej oprogramowanie do projektowania dzianin integruje się z systemami CAD 3D stosowanymi przez konstruktorów odzieży. Umożliwia to precyzyjne dopasowanie struktury materiału do konkretnego kroju, zaplanowanie stref o różnej elastyczności czy grubości, a także analizę komfortu noszenia jeszcze przed rozpoczęciem produkcji. W takim środowisku projektowym dzianina przestaje być tłem, a staje się aktywnym elementem konstrukcji odzieży, co otwiera drogę do innowacyjnych rozwiązań w modzie, sporcie, medycynie i przemyśle.

Technologie bezszwowe i kompletna forma odzieży z maszyny

Kolejnym przełomem w dziewiarstwie jest rozwój technologii bezszwowych, które pozwalają na wytwarzanie elementów odzieży niemal w ostatecznym kształcie, bez konieczności czasochłonnego szycia. Maszyny dziewiarskie potrafią tworzyć tzw. wyroby w pełnej formie – na przykład swetry, bluzy, tuniki, a nawet spodnie – w których ogranicza się liczbę szwów do minimum, zachowując jednocześnie wysoką precyzję dopasowania do sylwetki.

Rozwiązania te opierają się na zaawansowanych systemach prowadzenia oczek i sterowania igłami, pozwalających na zmiany obwodu dzianiny w trakcie procesu, tworzenie kształtów 3D oraz zróżnicowanie struktury w obrębie jednego wyrobu. W praktyce oznacza to możliwość wytworzenia odzieży o różnych strefach funkcjonalnych: bardziej elastyczne partie mogą znaleźć się w okolicach stawów, a strefy o większej stabilności – w rejonach wymagających podparcia lub kompresji.

Technologia bezszwowa przynosi szereg korzyści. Po pierwsze, zmniejsza ilość odpadów produkcyjnych, ponieważ przędza jest wykorzystywana bardziej efektywnie, bez konieczności wycinania wykrojów z dużych płacht materiału. Po drugie, redukuje liczbę operacji konfekcyjnych, co skraca czas realizacji zamówień oraz obniża koszty robocizny. Po trzecie, poprawia komfort noszenia, gdyż brak szwów minimalizuje ryzyko otarć i podrażnień skóry, co jest szczególnie istotne w odzieży sportowej, bieliźnie, odzieży medycznej i ubraniach dla dzieci.

Producenci maszyn nieustannie rozwijają swoje rozwiązania w tym obszarze, oferując coraz większe możliwości projektowe. Pojawiają się urządzenia pozwalające na łączenie w jednym cyklu produkcyjnym elementów dziewiarskich o różnej grubości, gęstości oczek czy typie przędzy, a także na wykonywanie złożonych struktur siateczkowych, wzorów ażurowych oraz wtrąceń dekoracyjnych. Wszystko to sprawia, że maszyny bezszwowe stają się ważnym narzędziem dla marek poszukujących nowatorskich form i jednocześnie dążących do ograniczenia odpadów.

Automatyzacja, robotyzacja i monitorowanie stanu maszyn

Nowoczesne linie dziewiarskie coraz częściej korzystają z elementów robotyzacji oraz automatyzacji procesów pomocniczych. Do zadań tych należą m.in. automatyczne systemy zakładania i wymiany przędzy, transportu gotowych dzianin, sortowania oraz pakowania. Roboty współpracujące mogą przejmować czynności wymagające powtarzalności i precyzji, jednocześnie zmniejszając obciążenie fizyczne operatorów.

Równolegle rozwijają się systemy monitorowania stanu maszyn w czasie rzeczywistym, oparte na sieciach czujników i analizie danych. Informacje o drganiach, temperaturze, napięciu przędzy, jakości oczek czy częstości awarii są zbierane i analizowane przez specjalistyczne algorytmy. Pozwala to na wczesne wykrywanie zużycia elementów, planowanie przeglądów serwisowych, a także optymalizację parametrów pracy. W efekcie zmniejsza się ryzyko nieplanowanych przestojów, co ma kluczowe znaczenie zwłaszcza w zakładach pracujących w trybie ciągłym.

Automatyzacja procesu dziewiarskiego wpływa również na efektywność energetyczną. Systemy sterowania mogą dynamicznie dostosowywać prędkość pracy silników, napięcie przędzy czy intensywność chłodzenia do aktualnych warunków produkcji. Dane zebrane z wielu maszyn umożliwiają identyfikację wąskich gardeł, nadmiernego zużycia energii oraz obszarów wymagających optymalizacji. W połączeniu z inteligentnym planowaniem produkcji, zakład dziewiarski może osiągnąć znaczne oszczędności przy jednoczesnym zwiększeniu wydajności.

Warto dodać, że automatyzacja nie oznacza wyłącznie zastępowania pracy ludzkiej maszynami. W wielu przypadkach zadaniem systemów jest wsparcie operatora: podpowiadanie optymalnych ustawień dla danego rodzaju przędzy, ostrzeganie o ryzyku powstania defektów, a nawet automatyczne korygowanie parametrów w odpowiedzi na zmiany w procesie. Tego typu rozwiązania zwiększają stabilność produkcji i ułatwiają wprowadzanie nowych wyrobów, co jest kluczowe w środowisku o dużej zmienności zamówień.

Trendy materiałowe, zrównoważony rozwój i nowe obszary zastosowań

Oprócz zmian technicznych w samych maszynach, istotną rolę odgrywa także rozwój przędz oraz rosnące znaczenie aspektów środowiskowych i społecznych. Dzisiejszy rynek tekstylny wymaga nie tylko atrakcyjnego wzornictwa i konkurencyjnej ceny, ale także transparentnego pochodzenia surowców, mniejszego śladu środowiskowego oraz dbałości o warunki pracy w całym łańcuchu dostaw. Maszyny dziewiarskie muszą więc być przystosowane do pracy z nowymi, często bardziej wymagającymi włóknami, a także wspierać strategie zrównoważonego rozwoju przedsiębiorstw.

Przędze funkcjonalne, biopolimery i materiały recyklingowe

Rosnąca popularność odzieży sportowej, outdoorowej i funkcjonalnej wymusza stosowanie przędz o specjalnych właściwościach. Są to m.in. włókna o zwiększonej wytrzymałości mechanicznej, odporności na ścieranie, zdolności do odprowadzania wilgoci, właściwościach antybakteryjnych czy ochronnych przed promieniowaniem UV. Dzianiny z takich przędz znajdują zastosowanie w odzieży biegowej, trekkingowej, rowerowej, ale także w odzieży roboczej, policyjnej i wojskowej.

Ważnym obszarem innowacji są włókna pochodzenia roślinnego i zwierzęcego, przetwarzane w sposób przyjazny środowisku. Biopolimery, takie jak PLA, stanowią alternatywę dla tradycyjnych tworzyw sztucznych, oferując możliwość kompostowania w odpowiednich warunkach. Z kolei wykorzystanie włókien z recyklingu, np. odzyskanych butelek PET czy odpadów tekstylnych, umożliwia redukcję ilości odpadów trafiających na składowiska oraz zmniejszenie zapotrzebowania na surowce pierwotne.

Maszyny dziewiarskie muszą być przystosowane do pracy z tego typu przędzami, które często różnią się od klasycznych włókien parametrami mechanicznymi, tarciem powierzchniowym czy podatnością na zrywanie. Wymaga to zastosowania precyzyjnych układów prowadzenia i kontroli naprężenia, odpowiedniego doboru igieł i elementów ciernych, a także oprogramowania umożliwiającego szybkie dostosowanie ustawień do zmieniających się surowców. Tylko wówczas możliwe jest pełne wykorzystanie potencjału materiałów recyklingowych oraz innowacyjnych włókien funkcjonalnych.

Zrównoważona produkcja i efektywność zasobowa

Zrównoważony rozwój w dziewiarstwie oznacza zarówno redukcję negatywnego wpływu na środowisko, jak i zwiększenie efektywności wykorzystania surowców oraz energii. Maszyny dziewiarskie, jako urządzenia pracujące często przez wiele godzin bez przerwy, mają istotny udział w bilansie energetycznym przedsiębiorstwa. Dlatego konstruktorzy coraz większą uwagę przykładają do optymalizacji napędów, zmniejszania mas wirujących, stosowania systemów odzysku energii oraz inteligentnego sterowania procesem.

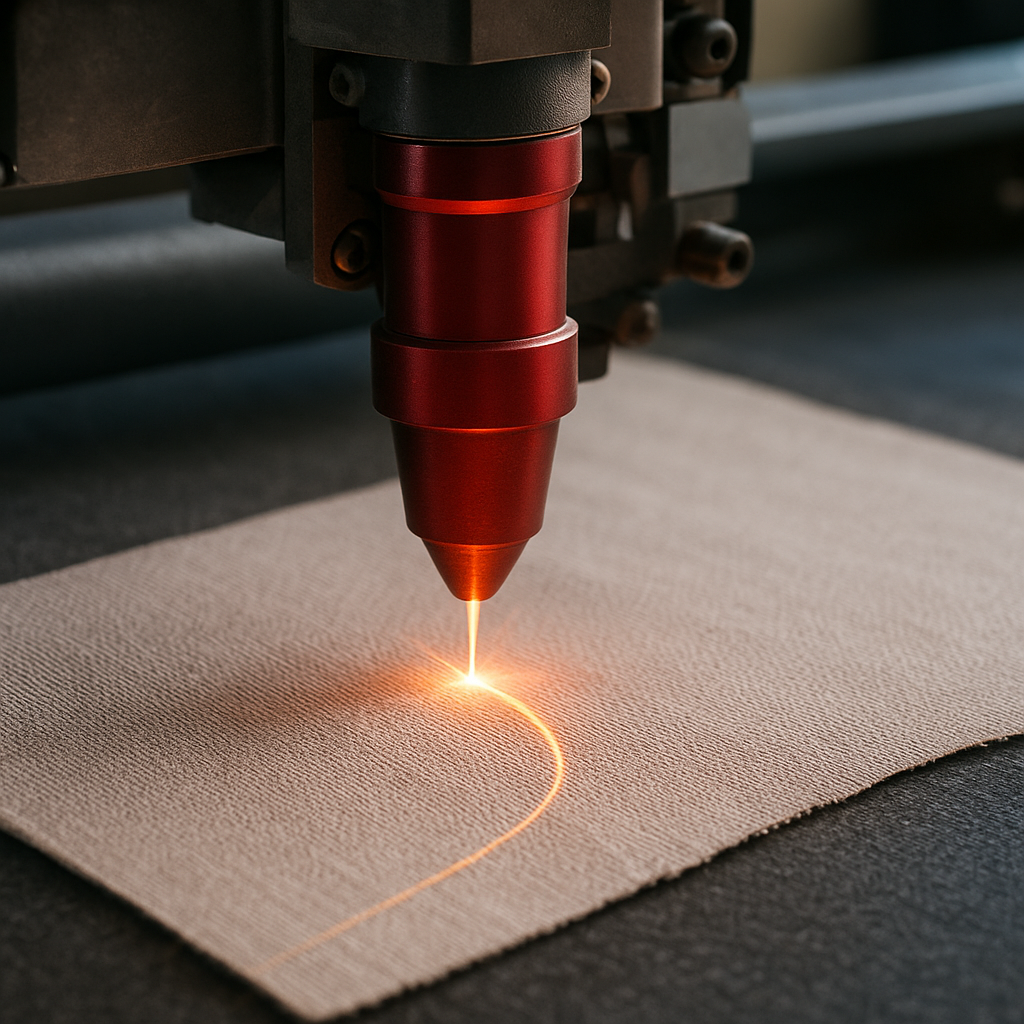

Jednym z najważniejszych aspektów zrównoważonej produkcji jest minimalizacja odpadów. Dziewiarstwo ma naturalną przewagę nad tkactwem w tym obszarze, ponieważ materiał powstaje dokładnie w takiej szerokości i długości, jaka jest potrzebna. Dzięki technologii formowania bezpośredniego można ograniczyć konieczność wycinania wykrojów, a tym samym zredukować ilość ścinków tekstylnych. Dodatkowo, precyzyjne sterowanie dostarczaniem przędzy pozwala na lepsze wykorzystanie surowca i ograniczenie strat wynikających z zerwań czy błędów w strukturze oczek.

Coraz większą rolę odgrywają także systemy śledzenia pochodzenia surowców oraz rejestrowania parametrów produkcji. Dzięki nim możliwe jest przygotowanie szczegółowej dokumentacji wyrobu, obejmującej informacje o zastosowanej przędzy, zużyciu energii i wody, a nawet emisjach związanych z transportem. Tego typu dane są coraz częściej wymagane przez odbiorców, zwłaszcza w segmentach premium i w międzynarodowych sieciach handlowych, które budują swoją strategię na odpowiedzialności społecznej i środowiskowej.

Warto zauważyć, że zrównoważona produkcja to także dbałość o warunki pracy. Automatyzacja procesów może przyczyniać się do redukcji obciążenia fizycznego pracowników, ograniczenia kontaktu z pyłami i hałasem oraz poprawy bezpieczeństwa obsługi. Inwestycje w nowoczesny park maszynowy, choć wymagają nakładów finansowych, w dłuższej perspektywie sprzyjają stabilności przedsiębiorstwa, poprawie jakości wyrobów oraz budowaniu wizerunku marki odpowiedzialnej społecznie.

Nowe obszary zastosowań dzianin i rola maszyn dziewiarskich

Dzianiny coraz częściej wychodzą poza tradycyjne obszary odzieży codziennej i sportowej, znajdując zastosowanie w sektorach wymagających bardzo specyficznych właściwości materiałów. Jednym z nich jest medycyna, gdzie dzianiny wykorzystywane są m.in. do produkcji opasek kompresyjnych, ortez, rękawów uciskowych, pończoch profilaktycznych, a także implantów naczyniowych tworzonych z biokompatybilnych włókien. Maszyny dziewiarskie muszą w takich zastosowaniach zapewniać najwyższą precyzję, powtarzalność i możliwość kontroli parametrów kompresji.

Kolejnym obszarem są tekstylia techniczne, wykorzystywane w motoryzacji, przemyśle lotniczym, budownictwie, sporcie wyczynowym czy sektorze ochrony osobistej. Dzianiny wzmacniające mogą stanowić element kompozytów, warstwy amortyzujące, struktury filtracyjne lub nośniki powłok funkcjonalnych. W tym przypadku istotna jest możliwość tworzenia wielowarstwowych, trójwymiarowych struktur, a także łączenia różnych typów włókien w ramach jednego wyrobu. Zaawansowane maszyny dziewiarskie wyposażone w systemy selektywnego prowadzenia przędzy oraz sterowania każdym oczkiem oddzielnie otwierają drogę do projektowania takich złożonych materiałów.

Dynamicznie rozwija się także segment tzw. „wearables” – odzieży i akcesoriów wyposażonych w elementy elektroniczne. Dzianiny mogą pełnić rolę nośnika sensorów monitorujących parametry życiowe, przewodzących ścieżek dla sygnałów elektrycznych, a nawet elastycznych elementów sterujących. Wykorzystanie przewodzących włókien metalicznych lub z dodatkiem nanomateriałów wymaga od maszyn dziewiarskich dostosowania konstrukcji i parametrów pracy, tak aby nie uszkadzać delikatnych komponentów i zapewnić stabilne połączenia elektryczne. Integracja elektroniki z dzianiną jest jednym z najbardziej perspektywicznych kierunków rozwoju, łączącym tekstylia, informatykę i medycynę.

Nie można pominąć rosnącej roli personalizacji w modzie i odzieży codziennej. Dzięki cyfrowym technologiom dziewiarskim możliwe jest tworzenie krótkich serii odzieży z indywidualnymi wzorami, inicjałami, grafikami czy dopasowaniem rozmiaru do wymiarów konkretnego użytkownika. W połączeniu z technikami skanowania sylwetki i modelowania 3D, maszyny dziewiarskie stają się narzędziem produkcji „na zamówienie”, ograniczając potrzebę magazynowania dużych ilości towaru i minimalizując ryzyko nadprodukcji.

Perspektywy rozwoju maszyn dziewiarskich i ich zastosowań są ściśle związane z dalszą cyfryzacją przemysłu, rozwojem nowych materiałów oraz rosnącymi wymaganiami w zakresie zrównoważonej produkcji. Połączenie zaawansowanej mechaniki, inteligentnych systemów sterowania i kreatywności projektantów sprawia, że dzianiny stają się jednym z najbardziej innowacyjnych obszarów przemysłu tekstylnego, a inwestycje w nowoczesne maszyny dziewiarskie stanowią kluczowy element strategii rozwoju wielu przedsiębiorstw.