Szkło laminowane z ceramiką to zaawansowany materiał inżynierski, który powstał jako odpowiedź na rosnące wymagania dotyczące bezpieczeństwa, wytrzymałości i odporności na ekstremalne warunki pracy. Łączy w sobie przezroczystość i estetykę tradycyjnego szkła z wyjątkową twardością, stabilnością termiczną i odpornością chemiczną ceramiki. Tego typu kompozyt znajduje zastosowanie zarówno w przemyśle ciężkim, jak i w nowoczesnej architekturze, transporcie czy sektorze obronnym, stając się jednym z kluczowych elementów w projektowaniu zaawansowanych konstrukcji i urządzeń.

Charakterystyka szkła laminowanego z ceramiką

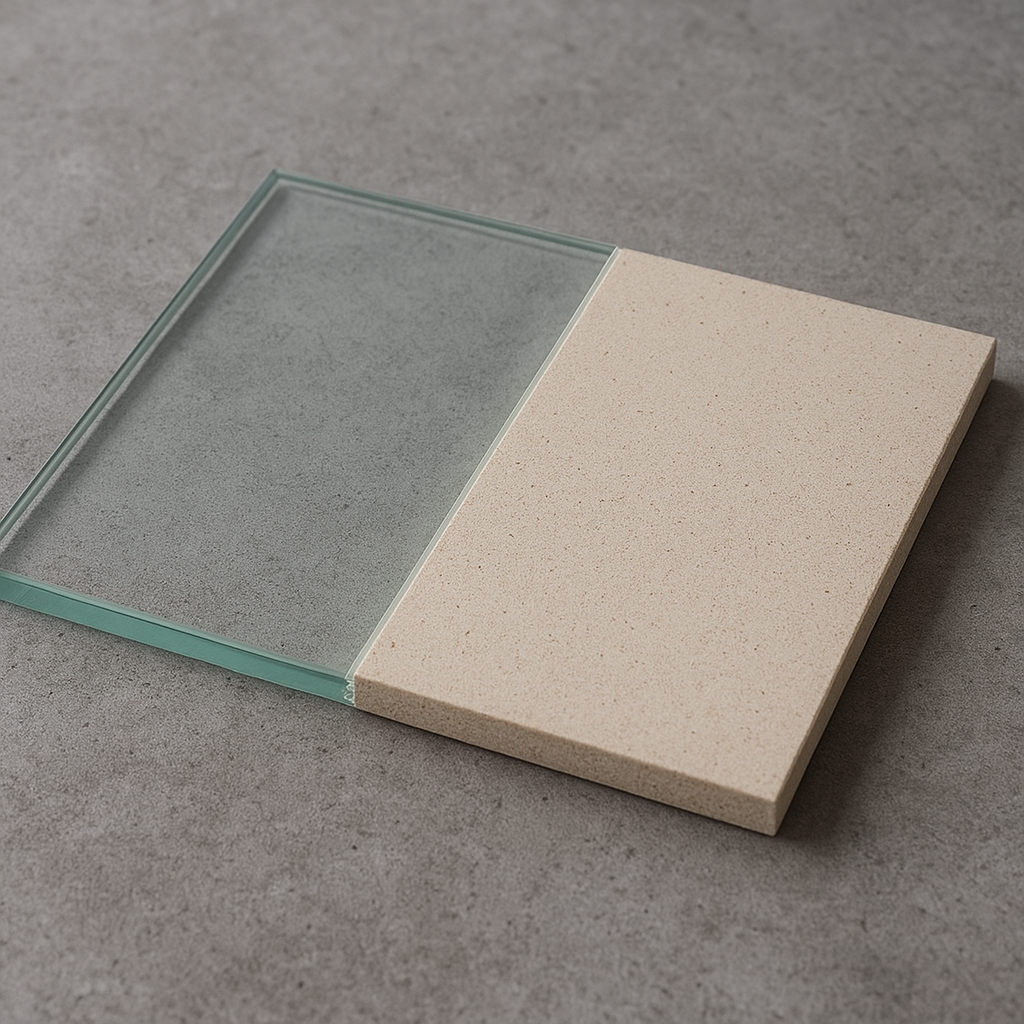

Podstawą zrozumienia szkła laminowanego – ceramika jest pojęcie kompozytu. Materiał ten składa się zazwyczaj z kilku warstw szkła połączonych za pomocą przekładek lub warstw ceramicznych, które mogą mieć formę cienkich płytek, powłok, folii lub nanoceramicznych powłok transparentnych. Dzięki temu możliwe jest uzyskanie kombinacji cech, których nie oferuje ani samo szkło, ani klasyczna ceramika.

Szkło tradycyjne cechuje się wysoką przezroczystością, gładką powierzchnią i stosunkowo dużą odpornością chemiczną, ale jest kruche i wrażliwe na uderzenia punktowe. Ceramika z kolei może być niezwykle twarda i odporna na temperaturę, lecz bywa jeszcze bardziej krucha i trudniejsza do obróbki. Laminowanie obu materiałów pozwala na stworzenie struktury, w której potencjalne pęknięcia są zatrzymywane lub redystrybuowane, a energia uderzenia rozpraszana w całym przekroju płyt.

Warstwy ceramiczne stosowane w laminatach szklanych mają bardzo różną naturę, w zależności od zastosowania. Najczęściej spotyka się:

- ceramikę krystaliczną na bazie tlenków, np. tlenku glinu czy tlenku cyrkonu,

- szkło-ceramikę, czyli materiał, w którym część struktury ma charakter amorficzny, a część krystaliczny,

- nanoceramiczne powłoki o określonych właściwościach optycznych (np. filtracja promieniowania UV i IR),

- ceramikę techniczną stosowaną jako transparentne lub półprzezroczyste wkładki wzmacniające.

Efektem takiej budowy są właściwości przewyższające materiały jednorodne. Do najważniejszych cech szkła laminowanego z ceramiką należą:

- podwyższona odporność na uderzenia i przebicie,

- zwiększona odporność na wysokie i niskie temperatury oraz szoki termiczne,

- ograniczone rozpryskiwanie się odłamków szkła w przypadku zniszczenia warstwy zewnętrznej,

- możliwość precyzyjnego kształtowania przezroczystości, barwy i współczynnika przepuszczania energii słonecznej,

- stabilność wymiarowa w długim okresie eksploatacji.

Dla projektantów i inżynierów jednym z kluczowych atutów takiego materiału jest elastyczność konstruowania. Zmieniając grubość poszczególnych warstw, rodzaj ceramiki oraz rodzaj folii spajającej, można uzyskać płyty o różnej klasie bezpieczeństwa, różnej masie i właściwościach optycznych, dopasowane do specyficznych wymagań danego projektu.

Procesy wytwarzania szkła laminowanego – ceramika

Technologia produkcji szkła laminowanego z ceramiką łączy klasyczne techniki wytwarzania szkła float, szkła hartowanego i ceramiki technicznej z zaawansowanymi procesami laminowania. W praktyce można wyróżnić kilka głównych etapów: przygotowanie materiałów, formowanie warstw, łączenie w warunkach podwyższonej temperatury i ciśnienia oraz kontrolę jakości.

Przygotowanie szkła bazowego

Pierwszym krokiem jest uzyskanie odpowiedniej jakości szkła bazowego. Najczęściej stosuje się szkło float, produkowane poprzez wylewanie ciekłego szkła na powierzchnię ciekłego metalu (zwykle cyny), gdzie tworzy ono równą, płaską taflę. Tafle te są następnie docinane, szlifowane na krawędziach i – w zależności od przeznaczenia – hartowane lub poddawane procesowi półhartowania.

Hartowanie polega na podgrzaniu szkła do temperatury rzędu 600–650°C, a następnie szybkim schłodzeniu strumieniem powietrza. W efekcie w jego strukturze powstają naprężenia ściskające przy powierzchni i rozciągające w rdzeniu, co znacząco zwiększa wytrzymałość na uderzenia i zginanie. Taka obróbka jest szczególnie ważna w przypadku szkła, które będzie współpracowało z warstwami ceramicznymi o dużej twardości i innym współczynniku rozszerzalności cieplnej.

Preparacja i obróbka ceramiki

Równolegle trwa proces wytwarzania warstw ceramicznych. W zależności od typu laminatu, ceramika może być:

- formowana jako cienkie płytki poprzez prasowanie proszku i spiekanie w wysokiej temperaturze,

- wytwarzana metodami powlekania cienkowarstwowego (np. napylanie, sol-gel, PVD, CVD),

- przygotowywana w postaci folii lub żeli, które połączone ze szkłem tworzą szkło-ceramikę.

Kluczową rolę odgrywa tu kontrola mikrostruktury ceramiki – wielkość i rozkład krystalitów, porowatość, skład chemiczny i fazowy. Pozwala to uzyskać oczekiwaną kombinację twardości, odporności termicznej, przewodności cieplnej oraz własności optycznych, takich jak współczynnik załamania światła czy poziom rozpraszania promieniowania.

W zaawansowanych zastosowaniach wojskowych i lotniczych stosuje się specjalne, przezroczyste ceramiki na bazie tlenku glinu lub spineli magnezowo-glinowych. Takie materiały charakteryzują się bardzo wysoką twardością, dzięki czemu mogą współtworzyć systemy odporne na ostrzał lub ekstremalne warunki erozyjne.

Laminowanie szkła i ceramiki

Etap łączenia jest kluczowy dla jakości gotowego produktu. Najczęściej wykorzystywanym procesem jest laminowanie w autoklawie z użyciem folii polimerowych, takich jak PVB (poliwinylobutyral), EVA (etylo-winyl-octan) czy zaawansowane folie jonoplastyczne o zwiększonej sztywności i przyczepności. Warstwy szkła i ceramiki są układane w stos w odpowiedniej kolejności, z zachowaniem dokładnego wyrównania krawędzi.

Typowa sekwencja może wyglądać następująco:

- czyszczenie powierzchni szkła i ceramiki z zabrudzeń, pyłu i tłuszczów,

- ułożenie folii lub żelu wiążącego pomiędzy kolejnymi taflami,

- wstępne zgrzanie pakietu w piecu rolkowym lub komorze próżniowej w celu usunięcia pęcherzyków powietrza,

- właściwe laminowanie w autoklawie, w temperaturze 120–150°C i przy podwyższonym ciśnieniu.

W czasie przebywania w autoklawie folia łączy się trwale z powierzchniami przyległych warstw, tworząc jednolitą, transparentną strukturę. Ceramika, choć pozostaje odrębnym komponentem, staje się częścią układu przenoszącego obciążenia mechaniczne.

Kontrola jakości i badania materiałowe

Po zakończeniu laminowania płyty poddawane są serii testów. Ocenia się jakość optyczną, obecność pęcherzyków, wtrąceń lub smug, a także geometrię i grubość całego pakietu. Następnie przeprowadza się badania wytrzymałościowe, w tym:

- testy uderzeniowe (kulą, młotem wahadłowym, pociskiem symulującym odłamki),

- badania odporności na zginanie i ściskanie,

- testy odporności na szok termiczny (gwałtowne zmiany temperatury),

- próby starzeniowe w warunkach podwyższonej wilgotności, UV i temperatury.

W zaawansowanych instalacjach przemysłowych i wojskowych konieczne jest także wykonywanie analiz nieniszczących, takich jak badania ultradźwiękowe, skanowanie laserowe czy tomografia komputerowa, aby wykryć ewentualne nieciągłości wewnętrzne, niejednorodności struktury lub lokalne odwarstwienia.

Zastosowania szkła laminowanego z ceramiką w przemyśle i architekturze

Szkło laminowane – ceramika znalazło bardzo szerokie zastosowanie, począwszy od obiektów cywilnych o podwyższonych wymaganiach bezpieczeństwa, poprzez pojazdy i urządzenia przemysłowe, aż po infrastrukturę krytyczną i sektor obronny. Zakres możliwych aplikacji rośnie wraz z rozwojem technologii produkcji transparentnych ceramik i folii laminacyjnych.

Architektura i budownictwo

W nowoczesnej architekturze dominują rozległe przeszklenia, fasady kurtynowe, świetliki dachowe i przeszklone stropy. Zastosowanie szkła laminowanego z warstwami ceramicznymi pozwala nie tylko zwiększyć bezpieczeństwo użytkowników, ale również poprawić bilans energetyczny budynków.

Do typowych rozwiązań należą:

- fasady odporne na uderzenia, wandalizm i próby włamania,

- przeszklenia o zwiększonej odporności ogniowej, dzięki warstwom ceramicznym utrzymującym stabilność konstrukcji przy wysokich temperaturach,

- szklane balustrady i podłogi, gdzie ważna jest zarówno przezroczystość, jak i odporność na rozbicie i przebicie,

- elewacje o regulowanej przepuszczalności promieniowania słonecznego, w których warstwy ceramiczne działają jako filtry selektywne.

W obiektach użyteczności publicznej – takich jak lotniska, dworce, galerie handlowe, stadiony czy budynki administracji – wykorzystywane są laminaty szklano-ceramiczne o podwyższonej klasie bezpieczeństwa. Ich zadaniem jest nie tylko zapewnienie ochrony przed przypadkowym rozbiciem, ale też ograniczenie skutków potencjalnych eksplozji, wybuchów gazu czy innych zdarzeń o charakterze nadzwyczajnym.

Przemysł motoryzacyjny, kolejowy i lotniczy

W branży transportowej szkło laminowane z ceramiką odgrywa coraz większą rolę w konstrukcji szyb czołowych, bocznych i dachowych. W pojazdach specjalistycznych, takich jak samochody opancerzone, wozy policyjne czy limuzyny rządowe, stosuje się szyby z warstwami ceramicznymi zapewniającymi wysoką odporność balistyczną przy jednoczesnym zachowaniu możliwie niskiej masy.

Podobne rozwiązania znajdują zastosowanie w transporcie kolejowym, gdzie długie przebywanie składów w otwartej przestrzeni wymaga materiałów odpornych na erozję, uderzenia kamieni i ekstremalne amplitudy temperatur. Warstwy ceramiczne mogą dodatkowo poprawiać odporność na zarysowania oraz wydłużać żywotność szyb przednich i bocznych w lokomotywach oraz pojazdach szybkiej kolei.

W lotnictwie szkło laminowane – ceramika stosowane jest w konstrukcji osłon kabin pilotów, iluminatorów i okien pasażerskich. Szczególnie istotne jest tu połączenie niskiej masy, bardzo wysokiej przejrzystości optycznej i odporności na różnice ciśnień. Ceramika transparentna o wysokiej twardości pomaga ograniczyć ryzyko uszkodzeń przez ptaki, grad czy drobne obiekty znajdujące się w powietrzu podczas lotu z dużą prędkością.

Przemysł maszynowy i energetyka

W sektorze maszynowym szkło laminowane z ceramiką pełni funkcję osłon obserwacyjnych i okien inspekcyjnych w urządzeniach narażonych na wysoką temperaturę, ciśnienie, uderzenia i działanie agresywnych chemikaliów. Przykłady obejmują:

- wzierniki w piecach przemysłowych, kotłach i reaktorach chemicznych,

- okna kontrolne w liniach produkcyjnych, gdzie występują gorące gazy, odpryski metalu lub cząstki ścierne,

- osłony optyczne czujników i kamer stosowanych w trudnych warunkach środowiskowych.

Warstwy ceramiczne zwiększają odporność na szoki termiczne oraz erozję gazową lub cząsteczkową, co przekłada się na dłuższy czas bezawaryjnej pracy instalacji. Dodatkowo mogą pełnić funkcję filtrów spektralnych, przepuszczając tylko określone długości fal promieniowania, co jest ważne np. w monitoringu procesów wysokotemperaturowych z użyciem kamer podczerwieni.

W energetyce, zwłaszcza w sektorze jądrowym i konwencjonalnym, stosuje się szkło laminowane – ceramika jako elementy ochronne wokół stref promieniowania czy wysokiej temperatury. Zastosowanie warstw ceramicznych o odpowiednich właściwościach może wspomóc ekranowanie części zakresu promieniowania i zwiększyć stabilność mechaniczną barier bezpieczeństwa.

Bezpieczeństwo, ochrona i sektor obronny

Jednym z najbardziej wymagających obszarów wykorzystania laminatów szklano-ceramicznych jest obrona i bezpieczeństwo. W tego typu zastosowaniach kluczową rolę odgrywają parametry balistyczne oraz odporność na działanie czynników skrajnych.

Laminowane płyty z ceramiką stosuje się m.in. jako:

- przeszklenia w pojazdach bojowych i transporterach opancerzonych,

- okna w posterunkach, punktach kontrolnych i obiektach wojskowych,

- osłony dla urządzeń optoelektronicznych, takich jak systemy obserwacyjne, dalmierze czy celowniki.

Ceramika o bardzo wysokiej twardości pełni funkcję pierwszej bariery, która rozprasza i fragmentuje pocisk, a kolejne warstwy szkła i folii pochłaniają energię i zatrzymują odłamki. Zaletą takiej konstrukcji jest możliwość precyzyjnego dostosowania klasy ochrony do wymagań konkretnego standardu balistycznego, przy jednoczesnym ograniczeniu masy całego systemu.

Znaczenie gospodarcze i kierunki rozwoju

Szkło laminowane – ceramika ma rosnące znaczenie gospodarcze, ponieważ wpisuje się w kilka globalnych trendów: wzrost zapotrzebowania na bezpieczeństwo, rozwój zrównoważonego budownictwa, miniaturyzację i automatyzację przemysłu oraz zwiększenie odporności infrastruktury krytycznej na zagrożenia naturalne i antropogeniczne.

Wpływ na gospodarkę i rynek pracy

Produkcja zaawansowanych laminatów szklano-ceramicznych wymaga zaawansowanego zaplecza badawczo-rozwojowego, wysoko wykwalifikowanej kadry oraz nowoczesnego parku maszynowego. Oznacza to tworzenie wartości dodanej głównie w sektorach o wysokiej innowacyjności – w laboratoriach materiałowych, centrach inżynierii procesowej i wyspecjalizowanych zakładach produkcyjnych.

Dla gospodarki oznacza to wzrost udziału przemysłu zaawansowanych technologii, tworzenie miejsc pracy dla inżynierów materiałowych, technologów, specjalistów od badań nieniszczących, projektantów systemów bezpieczeństwa czy ekspertów ds. normatywów i certyfikacji. Wzdłuż całego łańcucha wartości funkcjonują także podmioty odpowiedzialne za:

- dostawę surowców i półproduktów ceramicznych,

- produkcję folii laminacyjnych o specjalnych właściwościach,

- obróbkę szkła, cięcie, wiercenie, szlifowanie i hartowanie,

- projektowanie i montaż systemów fasadowych, okiennych i osłonowych z wykorzystaniem laminatów.

Rosnące wymagania norm bezpieczeństwa w budownictwie, transporcie i przemyśle sprawiają, że popyt na tego typu rozwiązania ma charakter długoterminowy. Dodatkowo rozwój rynków wschodzących, gdzie dynamicznie rosną inwestycje infrastrukturalne i budowlane, zwiększa zapotrzebowanie na materiały o podwyższonych parametrach wytrzymałościowych i funkcjonalnych.

Innowacje materiałowe i technologiczne

Postęp w dziedzinie szkła laminowanego z ceramiką jest w dużej mierze napędzany przez innowacje materiałowe. Naukowcy i inżynierowie pracują nad:

- ceramiką o jeszcze lepszej wytrzymałości balistycznej i mniejszej gęstości,

- nowymi typami szkło-ceramik o regulowanej przezroczystości i odporności termicznej,

- foliami laminacyjnymi o zwiększonej adhezji, odporności na starzenie i lepszych właściwościach tłumienia dźwięków,

- powłokami samoczyszczącymi, antyrefleksyjnymi i odpornymi na zarysowania.

Coraz większe znaczenie zyskują również technologie cyfrowej kontroli procesu laminowania, które umożliwiają precyzyjne monitorowanie temperatury, ciśnienia, rozkładu naprężeń oraz jakości połączeń międzywarstwowych. W rezultacie możliwe staje się tworzenie indywidualnie projektowanych paneli, dopasowanych do specyficznych warunków środowiskowych i obciążeń mechanicznych.

Aspekty ekologiczne i trwałość

W dobie rosnącej świadomości ekologicznej istotne staje się także pytanie o wpływ szkła laminowanego – ceramika na środowisko naturalne. Z jednej strony jest to materiał o długiej żywotności, który zwiększa bezpieczeństwo użytkowników i trwałość budynków oraz instalacji. Z drugiej strony, złożona struktura wielowarstwowa utrudnia recykling pełnowartościowy, ponieważ oddzielenie szkła, ceramiki i folii laminacyjnych jest technicznie wymagające.

W odpowiedzi na te wyzwania prowadzone są prace nad:

- rozwijaniem technologii odzysku szkła i ceramiki z demontowanych paneli,

- projektowaniem folii i spoiw, które łatwiej rozdzielają się w kontrolowanych warunkach,

- wprowadzaniem modeli gospodarki o obiegu zamkniętym, w których producenci biorą udział w procesie odbioru i przetwarzania zużytych materiałów.

Wysoka trwałość laminatów szklano-ceramicznych przekłada się na wydłużenie czasu między kolejnymi remontami czy wymianą elementów obudowy budynku lub urządzenia. Ogranicza to zużycie surowców pierwotnych i emisję związanych z produkcją zanieczyszczeń, co z punktu widzenia bilansu ekologicznego jest istotnym atutem.

Wyzwania implementacyjne i regulacyjne

Mimo wielu zalet, wdrożenie szkła laminowanego z ceramiką na szeroką skalę wiąże się z szeregiem wyzwań. Jednym z nich jest cena – materiały te są istotnie droższe od klasycznego szkła czy prostych laminatów PVB. Wysokie koszty wynikają z konieczności stosowania specjalistycznych surowców ceramicznych, precyzyjnej obróbki i zaawansowanych procesów laminowania.

Innym wyzwaniem jest złożoność norm i standardów, które muszą spełniać produkty przeznaczone do określonych zastosowań, zwłaszcza w obszarze ochrony balistycznej, odporności ogniowej czy bezpieczeństwa w ruchu drogowym i lotniczym. Konieczna jest tu gęsta współpraca między producentami, jednostkami badawczymi, instytucjami certyfikującymi i regulatorami, aby zapewnić spójność wymagań i skuteczność stosowanych metod testowych.

Konieczna jest także edukacja architektów, projektantów i inżynierów, którzy muszą poznać specyfikę projektowania z użyciem laminatów szklano-ceramicznych: inne zachowanie pod obciążeniem, wymóg odpowiednich systemów mocowań, uwzględnianie rozszerzalności cieplnej czy specyficznych właściwości optycznych. Brak wiedzy w tym zakresie może prowadzić do błędów projektowych lub niewłaściwego wykorzystania potencjału materiału.

Przykłady zastosowań i perspektywy na przyszłość

Coraz częściej szkło laminowane – ceramika pojawia się w projektach flagowych obiektów biurowych, centrów nauki, muzeów i obiektów kulturalnych, gdzie estetyka idzie w parze z wymaganiami bezpieczeństwa. W przeszklonych atriach i holach stosuje się wielkoformatowe panele, w których warstwy ceramiczne pełnią funkcję zarówno wzmacniającą, jak i dekoracyjną – poprzez nadruki, barwienia czy strukturalne efekty wizualne.

W sektorze badawczym i laboratoryjnym laminaty szklano-ceramiczne są wykorzystywane do budowy komór eksperymentalnych, w których konieczna jest obserwacja procesów w wysokiej temperaturze, pod wysokim ciśnieniem czy w obecności reaktywnych mediów. Ceramika zapewnia stabilność i odporność, a szkło – możliwość bieżącej obserwacji z użyciem systemów optycznych.

W przyszłości można spodziewać się dalszej integracji szkła laminowanego – ceramika z elektroniką i fotoniką. Potencjalne kierunki rozwoju obejmują:

- inteligentne fasady, w których warstwy ceramiczne pełnią funkcję magazynowania ciepła lub regulacji przepuszczalności światła,

- panele integrujące przezroczyste przewodzące warstwy, umożliwiające zasilanie wbudowanych sensorów i systemów monitoringu,

- rozwiązania łączące wysoką odporność mechaniczną z funkcjami komunikacji optycznej lub wyświetlania informacji.

Rozwój technologii addytywnych, takich jak druk 3D ceramiki i szkła, może w dłuższej perspektywie doprowadzić do produkcji niestandardowych kształtów, dopasowanych do bardzo specyficznych zastosowań, np. w przemyśle kosmicznym, mikrooptyce czy zaawansowanych systemach pomiarowych. Pojawienie się nowych typów spieków i powłok otwiera natomiast drogę do dalszej optymalizacji parametrów strukturalnych i funkcjonalnych.

Szkło laminowane – ceramika pozostaje zatem jednym z najbardziej perspektywicznych materiałów kompozytowych w obszarze inżynierii materiałowej, a jego rosnące znaczenie widoczne jest zarówno w inwestycjach infrastrukturalnych, jak i w zaawansowanych sektorach przemysłu oraz technologii obronnych.