Żeliwo szare jest jednym z najstarszych i jednocześnie najbardziej wszechstronnych stopów żelaza stosowanych w przemyśle. Mimo rozwoju nowoczesnych materiałów, kompozytów i tworzyw sztucznych, ten tradycyjny materiał wciąż zajmuje kluczową pozycję w gospodarce, szczególnie tam, gdzie potrzebna jest masowa, powtarzalna i stosunkowo tania produkcja odlewów o skomplikowanych kształtach. Jego charakterystyczna, grafitowa struktura decyduje zarówno o kolorze przełomu, jak i o wyjątkowych właściwościach: dobrym tłumieniu drgań, odporności na ścieranie, doskonałej lejności oraz stabilności wymiarowej. Zrozumienie, czym jest żeliwo szare, jak się je produkuje, gdzie znajduje zastosowanie i jakie ma znaczenie gospodarcze, pozwala lepiej ocenić, dlaczego ten materiał nadal nie został wyparty przez bardziej zaawansowane technologie.

Charakterystyka materiału i jego właściwości

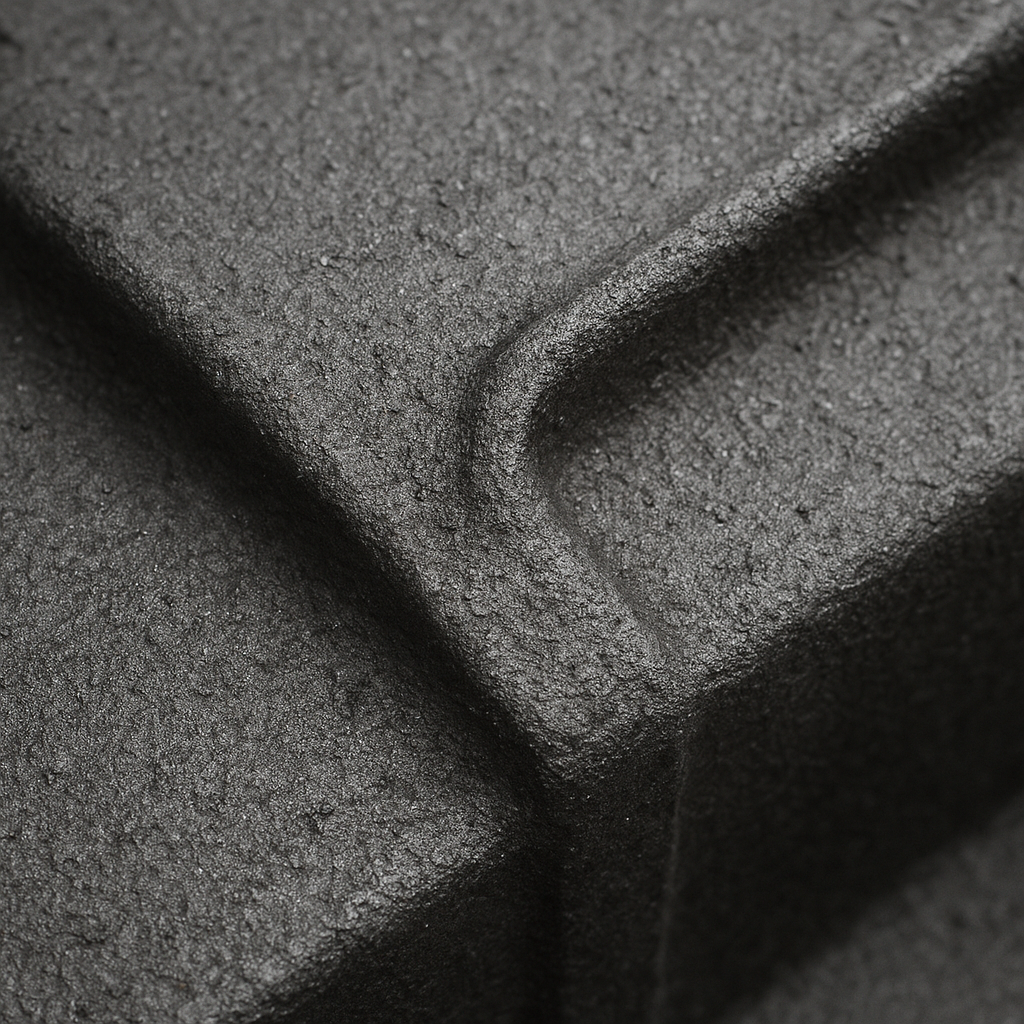

Żeliwo szare należy do grupy stopów żelaza z węglem, w których zawartość węgla przekracza około 2,0–2,1%. Istotą tego materiału jest występowanie węgla w postaci wolnej, czyli w formie płatkowego grafitu rozproszonego w metalicznej osnowie. To właśnie ten grafit nadaje przełomowi odlewu charakterystyczny, ciemnoszary kolor, od którego pochodzi nazwa materiału. Struktura żeliwa szarego różni się zasadniczo od stali, w której większość węgla jest związana w postaci związków chemicznych lub jest rozpuszczona w roztworze stałym.

Typowy skład chemiczny żeliwa szarego obejmuje:

- Węgiel – zwykle w granicach 2,5–4,0%, w przeważającej części w postaci grafitu.

- Krzem – od około 1,0 do 3,0%, pełniący kluczową rolę w procesie grafityzacji.

- Mangan – zazwyczaj do 1%, wpływa na powstawanie węglików i twardość.

- Fosfor – występuje w ilościach śladowych, zbyt wysoki poziom może pogarszać właściwości mechaniczne.

- Siarka – jest domieszką niepożądaną, jej zawartość stara się ograniczać, ponieważ sprzyja tworzeniu kruchych wtrąceń.

Właściwości żeliwa szarego wynikają ze wzajemnego oddziaływania grafitu oraz osnowy metalicznej (ferrytycznej, perlitycznej lub mieszanej). Płytki grafitu działają jak mikroszczeliny rozpraszające energię mechaniczną i akustyczną, co sprawia, że żeliwo szare doskonale tłumi drgania oraz hałas. Jest to nieoceniona cecha przy produkcji elementów maszyn narażonych na wibracje, takich jak łoża obrabiarek czy obudowy agregatów. Z drugiej strony, obecność grafitu w postaci płatków obniża ciągliwość i wytrzymałość na rozciąganie, co powoduje, że żeliwo szare wykazuje raczej charakter kruchy i nie nadaje się do kształtowania plastycznego na zimno, tak jak stal.

Do najważniejszych właściwości użytkowych żeliwa szarego należą:

- Wysoka lejność – doskonała zdolność wypełniania wnęk formy odlewniczej, co umożliwia uzyskanie skomplikowanych kształtów bez nadmiernych naprężeń wewnętrznych.

- Dobre tłumienie drgań – dzięki strukturze grafitowej materiał redukuje poziom wibracji, co zwiększa trwałość oraz komfort pracy urządzeń.

- Wysoka odporność na ścieranie – szczególnie w przypadku osnowy perlitycznej, co ma znaczenie dla części trących.

- Stabilność wymiarowa – niewielkie odkształcenia po odlaniu i obróbce cieplnej, co sprzyja precyzji wykonania.

- Dobra obrabialność skrawaniem – obecność grafitu ułatwia proces toczenia, frezowania czy wiercenia, zmniejszając zużycie narzędzi.

- Odporność na szoki termiczne – w pewnym zakresie żeliwo szare lepiej niż stal znosi gwałtowne zmiany temperatury.

Właśnie kombinacja tych cech sprawia, że materiał ten jest powszechnie używany do produkcji elementów dużych, masywnych, o złożonej geometrii, przy relatywnie niskich kosztach produkcji i obróbki.

Proces produkcji żeliwa szarego

Produkcja żeliwa szarego opiera się na procesach odlewniczych, w których kluczową rolę odgrywa zarówno dobór wsadu, jak i kontrola temperatury oraz składu chemicznego ciekłego metalu. Cały cykl można podzielić na kilka głównych etapów: przygotowanie surowców, wytop, modyfikację ciekłego żeliwa, wykonanie form i rdzeni, zalewanie oraz chłodzenie odlewów, a następnie ich czyszczenie i ewentualną obróbkę cieplną.

Surowce i przygotowanie wsadu

Podstawowym surowcem do wytopu żeliwa szarego jest żeliwo surowe z wielkich pieców, zawierające wysoką ilość węgla i krzemu. W praktyce przemysłowej bardzo często wykorzystuje się także złom żeliwny i stalowy, a do korekt składu chemicznego stosuje się dodatki stopowe, takie jak ferokrzem, feromangan oraz różne gatunki stali stopowych w postaci złomu. Wsad do pieca musi być zestawiony w taki sposób, by po roztopieniu i wymieszaniu uzyskać pożądany poziom węgla, krzemu i pozostałych pierwiastków.

Przygotowanie wsadu polega na odpowiednim rozdrobnieniu oraz oczyszczeniu złomu z zanieczyszczeń, takich jak farby, oleje, elementy niemetaliczne czy silnie skorodowane fragmenty. Dokładne przygotowanie surowców ma duże znaczenie nie tylko dla jakości końcowego odlewu, lecz także dla stabilności procesu technologicznego, minimalizacji defektów i ograniczenia ilości gazów w ciekłym metalu.

Wytop w piecach odlewniczych

Do wytopu żeliwa szarego stosuje się różne rodzaje pieców, między innymi:

- Piec kupolowy – tradycyjne rozwiązanie opalane koksem; wsad żeliwny i złom opadają grawitacyjnie, topiąc się pod wpływem gorących gazów. Kupole są nadal szeroko stosowane w odlewniach o dużej wydajności.

- Piec indukcyjny – wykorzystuje zjawisko indukcji elektromagnetycznej do nagrzewania i topienia metalu. Piece indukcyjne zapewniają dobrą kontrolę składu chemicznego, mniejsze zanieczyszczenie oraz większą powtarzalność w porównaniu z piecami kupolowymi.

- Piec obrotowy i inne specjalistyczne rozwiązania – wykorzystywane rzadziej, głównie tam, gdzie wymagane są szczególne właściwości metalu lub specyficzna organizacja procesu.

Podczas wytopu kontroluje się temperaturę metalu (zazwyczaj w zakresie 1300–1500°C) oraz skład chemiczny, aby zapewnić pożądaną strukturę grafitu i osnowy po skrzepnięciu. W tym celu pobiera się próbki ciekłego metalu i analizuje ich skład oraz stopień nasycenia węglem i krzemem. Precyzyjna kontrola ma kluczowe znaczenie dla uniknięcia wad, takich jak nadmierna twardość, przesycenie węglikami czy zbyt duża kruchość.

Modyfikacja i sferoidyzacja grafitu

Chociaż żeliwo szare charakteryzuje się naturalną skłonnością do tworzenia grafitu płatkowego, jego morfologię można w pewnym zakresie modyfikować. Stosuje się do tego specjalne zabiegi zwane modyfikacją, polegające na wprowadzaniu do ciekłego metalu niewielkich ilości dodatków, które wpływają na proces krystalizacji grafitu. Najpopularniejszym modyfikatorem jest ferokrzem wzbogacony magnezem, cerem, barrem lub innymi pierwiastkami ziem rzadkich.

W przypadku żeliwa sferoidalnego dąży się do uzyskania grafitu kulkowego, natomiast przy produkcji żeliwa szarego najczęściej celem jest poprawa jednorodności, rozdrobnienie płatków grafitu oraz ograniczenie wtrąceń. Dzięki temu materiał zyskuje lepsze właściwości mechaniczne, bardziej przewidywalne zachowanie podczas obróbki cieplnej i skrawaniem, a także mniejszą podatność na pękanie.

Przygotowanie form i rdzeni

Formy odlewnicze dla żeliwa szarego wykonuje się najczęściej z mas piaskowych, które zawierają odpowiednio dobrane spoiwa (np. bentonit, żywice chemoutwardzalne, szkło wodne). W zależności od technologii, formy mogą być:

- Formy ręczne – wykonywane w mniejszych odlewniach przy produkcji jednostkowej i małoseryjnej.

- Formy maszynowe – wytwarzane na liniach formierskich, gdzie proces jest zautomatyzowany, a wydajność znacznie wyższa.

Rdzenie, które służą do kształtowania wewnętrznych przestrzeni odlewów (kanałów, wnęk, otworów), produkuje się z mas rdzeniowych o zwiększonej wytrzymałości i żaroodporności. Jako spoiwa stosuje się często żywice syntetyczne utwardzane gazem (np. technologia cold-box) lub termicznie. Staranność wykonania rdzeni ma istotne znaczenie w kontekście jakości kanałów olejowych, wodnych czy powietrznych w blokach silnikowych i innych skomplikowanych odlewach.

Zalewanie form, krzepnięcie i chłodzenie

Po przygotowaniu form i kontroli parametrów ciekłego żeliwa następuje etap zalewania. Metal jest transportowany w kadziach z pieca do linii formierskiej lub stanowisk zalewowych. Proces ten wymaga zachowania odpowiedniej temperatury, aby zapewnić pełne wypełnienie form, lecz równocześnie zminimalizować ryzyko powstawania nadmiernych naprężeń i skurczów.

W czasie krzepnięcia i chłodzenia odlewu zachodzą intensywne procesy przemiany fazowej, które decydują o ostatecznej strukturze materiału. Zależnie od szybkości chłodzenia, zawartości krzemu, węgla i innych pierwiastków, powstaje osnowa ferrytyczna, perlityczna lub mieszana. W strefach grubych przekrojów proces krystalizacji przebiega wolniej, co sprzyja grafityzacji i powstawaniu struktury bardziej ferrytycznej. W cienkich ściankach o szybkim chłodzeniu może powstawać większa ilość perlitu i ewentualnie węglików, zwiększających twardość i wytrzymałość, ale też kruchość.

Obróbka odlewów i kontrola jakości

Po wyjęciu z form odlewy są oczyszczane z masy formierskiej, nadlewek i układów wlewowych. Wykorzystuje się do tego metody mechaniczne (strumieniowo-ścierne, śrutowanie, piaskowanie) oraz cięcie, szlifowanie i gratowanie. Następnie odlewy poddaje się obróbce skrawaniem, aby uzyskać wymagane tolerancje wymiarowe, chropowatość powierzchni oraz otwory technologiczne.

Kontrola jakości obejmuje badania wizualne, pomiary wymiarowe, badania twardości, czasem także defektoskopię ultradźwiękową, radiograficzną lub penetracyjną. Do oceny struktury grafitu i osnowy stosuje się mikroskopię metalograficzną. Wyniki tych badań pozwalają na klasyfikację gatunku żeliwa szarego (np. według normy EN-GJL z określeniem minimalnej wytrzymałości na rozciąganie) oraz ocenę przydatności odlewów do dalszego montażu.

Zastosowanie żeliwa szarego w przemyśle

Żeliwo szare jest materiałem szeroko stosowanym w wielu sektorach gospodarki, głównie dzięki korzystnemu stosunkowi właściwości do kosztów produkcji. Szczególnie cenne są jego zdolność do tłumienia drgań, dobra lejność oraz wysoka odporność na zużycie ścierne. Te cechy sprawiają, że w licznych zastosowaniach jest ono bardziej opłacalne niż stal czy nowoczesne stopy lekkie.

Motoryzacja i transport

Jednym z największych odbiorców żeliwa szarego pozostaje przemysł motoryzacyjny. Kluczowe elementy silników spalinowych przez dziesięciolecia wykonywane są właśnie z tego materiału. Przykłady zastosowań obejmują:

- Bloki silników – dzięki dobremu tłumieniu drgań i stabilności wymiarowej, bloki z żeliwa szarego zapewniają trwałą i stabilną bazę dla układów cylindrów, wałów oraz głowic.

- Głowice cylindrów w silnikach o niższej masie jednostkowej – choć w wielu nowoczesnych konstrukcjach stosuje się stopy aluminium, żeliwo nadal jest powszechne w silnikach ciężarowych oraz przemysłowych.

- Tuleje cylindrowe – wysoka odporność na ścieranie i zdolność do pracy w warunkach smarowania granicznego sprzyja stosowaniu żeliwa perlitycznego jako materiału współpracującego z pierścieniami tłokowymi.

- Tarcze hamulcowe – żeliwo szare o strukturze perlitycznej zapewnia dobrą odporność na temperaturę, ścieranie oraz pękanie cieplne, a jednocześnie jest relatywnie tanie i dobrze obrabialne.

- Obudowy skrzyń biegów, mostów napędowych, sprzęgieł – znakomita lejność materiału umożliwia formowanie skomplikowanych kształtów wraz z kanałami i żebrami wzmacniającymi.

Żeliwo szare stosuje się również w elementach taboru kolejowego, takich jak korpusy przekładni, części zawieszeń, tarcze hamulcowe czy elementy układów sterowania. W transporcie ciężkim jego zaletą jest bardzo dobra wytrzymałość zmęczeniowa w warunkach nacisków powierzchniowych oraz duża masa własna, która pomaga stabilizować konstrukcję.

Budowa maszyn i obrabiarek

Przemysł maszynowy jest kolejnym obszarem, w którym żeliwo szare odgrywa kluczową rolę. Jest to materiał niemal standardowy dla:

- Łóż obrabiarek skrawających – duża masa i zdolność tłumienia drgań minimalizują drgania własne maszyny, poprawiając dokładność obróbki i jakość powierzchni.

- Korpusów frezarek, tokarek, wiertarek, szlifierek – skomplikowane kształty, liczne żebra oraz kanały doprowadzające chłodziwo i smar można uzyskać bez konieczności intensywnej obróbki ubytkowej.

- Podzespołów pras, wtryskarek, kruszarek – tam, gdzie wymagana jest wysoka sztywność i odporność na obciążenia cykliczne.

Na uwagę zasługuje fakt, że pomimo rozwoju konstrukcji spawanych ze stali, wielu producentów topowej klasy obrabiarek nadal preferuje odlewy z żeliwa szarego. Wynika to z połączenia właściwości mechanicznych, tłumienia wibracji oraz długoletniej stabilności geometrycznej – właściwości niezwykle trudnej do osiągnięcia przy użyciu cienkościennych konstrukcji spawanych.

Energetyka, ciepłownictwo i armatura

W sektorze energetycznym i ciepłowniczym żeliwo szare stosowane jest do produkcji różnorodnej armatury oraz elementów infrastruktury, między innymi:

- Korpusów zaworów, zasuw, przepustnic – materiał musi znosić zmienne ciśnienia oraz temperatury, a także działać w obecności wody, pary lub mediów chemicznie obojętnych.

- Elementów kotłów – drzwiczki, króćce, segmenty obudów, elementy podajników paliwa, rusztów i komór spalania.

- Obudów pomp, dmuchaw, sprężarek – zwłaszcza w wersjach pracujących w temperaturach umiarkowanych, bez ekstremalnych wymagań korozyjnych.

W instalacjach wodno-kanalizacyjnych żeliwo szare przez wiele dekad było podstawowym materiałem rur i kształtek. Choć obecnie w tym zakresie coraz większą rolę przejmują tworzywa sztuczne oraz żeliwo sferoidalne, wciąż eksploatowane są rozległe sieci wykonane z tradycyjnego żeliwa szarego, a w wielu zastosowaniach specjalistycznych (np. w środowisku silnie abrazyjnym) nadal znajduje ono zastosowanie.

Budownictwo, infrastruktura i elementy miejskie

W budownictwie i infrastrukturze miejskiej żeliwo szare służy do wytwarzania elementów takich jak:

- Włazy kanałowe i kratki ściekowe – wymagają one wysokiej wytrzymałości na obciążenia statyczne i dynamiczne, a jednocześnie muszą być odporne na ścieranie oraz wpływ czynników atmosferycznych.

- Stopnie włazowe, elementy konstrukcyjne ogrodzeń, stóp i fundamentów maszyn – często łączą funkcję nośną z estetyczną.

- Elementy wyposażenia ulicznego – np. podstawy słupów oświetleniowych, dekoracyjne słupki, balustrady, akcesoria małej architektury.

W tych zastosowaniach istotna jest również łatwość wykonywania serii odlewów o powtarzalnym kształcie oraz możliwość stosunkowo prostego projektowania detali z uwzględnieniem żeber usztywniających, otworów montażowych i innych cech funkcjonalnych.

Przemysł górniczy i rolniczy

W górnictwie żeliwo szare wykorzystywane jest do produkcji elementów maszyn wydobywczych i przeróbczych, w tym części przenośników, kruszarek, młynów, pomp szlamowych. Odporność na ścieranie i skuteczne tłumienie drgań są tu cechami kluczowymi. W rolnictwie materiał ten znajduje zastosowanie w korpusach przekładni, obudowach maszyn rolniczych, tarczach, rozdzielaczach, a także w niektórych elementach narzędzi roboczych.

Znaczenie gospodarcze żeliwa szarego

Rola żeliwa szarego w gospodarce wynika z jego wszechstronności, relatywnie niskich kosztów wytwarzania oraz bardzo rozwiniętej infrastruktury produkcyjnej. W licznych krajach istnieją dziesiątki, a nawet setki odlewni żeliwa, od małych zakładów specjalizujących się w krótkich seriach i wyrobach niestandardowych, po potężne kompleksy przemysłowe współpracujące z koncernami motoryzacyjnymi, energetycznymi czy maszynowymi.

Ekonomia produkcji i konkurencyjność materiału

W porównaniu z wieloma innymi materiałami konstrukcyjnymi, żeliwo szare charakteryzuje się bardzo korzystnym bilansem kosztów i korzyści. Do jego głównych atutów ekonomicznych należą:

- Niski koszt surowców – bazą są powszechnie dostępne surowce hutnicze i złom.

- Relatywnie niskie koszty energii w przeliczeniu na jednostkę masy odlewu, zwłaszcza w dużych piecach kupolowych.

- Możliwość masowej produkcji odlewów o złożonej geometrii bez konieczności skomplikowanej obróbki plastycznej czy spawalniczej.

- Dobra obrabialność skrawaniem, która ogranicza czas i zużycie narzędzi podczas wykańczania detali.

- Długi czas eksploatacji gotowych wyrobów, co zmniejsza całkowite koszty cyklu życia produktu.

Z tych powodów żeliwo szare jest materiałem silnie konkurencyjnym wobec stali konstrukcyjnych, zwłaszcza przy elementach masywnych, o złożonych kształtach, w których wykonanie odpowiednika stalowego wymagałoby wielu godzin spawania, obróbki skrawaniem oraz dodatkowych zabiegów usztywniających.

Wpływ na rozwój przemysłu i infrastruktury

Historia uprzemysłowienia wielu krajów jest ściśle związana z rozwojem technologii odlewniczych żeliwa. To właśnie odlewy żeliwne stanowiły podstawę budowy pierwszych maszyn parowych, lokomotyw, mostów, instalacji wodnych oraz elementów architektonicznych. Współcześnie, mimo wyparcia żeliwa z niektórych zastosowań przez stal, aluminium czy tworzywa sztuczne, materiał ten wciąż jest fundamentem dla wielu gałęzi przemysłu ciężkiego.

Znaczenie gospodarcze żeliwa szarego można mierzyć m.in. przez:

- Udział w produkcji odlewów metalowych – w wielu krajach stanowi on wciąż znaczną część całkowitej masy odlewów.

- Bezpośrednie miejsca pracy w odlewniach – od inżynierów materiałowych, przez technologów, po operatorów linii formierskich.

- Wpływ na łańcuchy dostaw – od huty i producentów złomu, przez zakłady obróbki mechanicznej, aż po końcowych producentów maszyn i urządzeń.

- Możliwość lokalnej produkcji części zamiennych – co zwiększa niezależność gospodarki i bezpieczeństwo infrastruktury krytycznej.

Oprócz czystego wymiaru ekonomicznego, żeliwo szare ma także wymiar strategiczny. Umiejętność jego produkcji i przetwarzania jest ważnym elementem suwerenności technologicznej kraju, pozwalając na budowę własnych maszyn, środków transportu i infrastruktury bez pełnej zależności od importu półproduktów o wysokim stopniu przetworzenia.

Żeliwo szare a nowoczesne trendy technologiczne

W ostatnich dekadach obserwuje się rosnącą presję na redukcję masy maszyn i pojazdów, zwiększenie ich efektywności energetycznej, a także zmniejszenie emisji zanieczyszczeń. W motoryzacji przekłada się to na poszukiwanie lżejszych materiałów, takich jak stopy aluminium czy magnezu, a w niektórych zastosowaniach także tworzywa kompozytowe. Mimo tych tendencji żeliwo szare nie zanika, lecz podlega modernizacji.

Przykładem są:

- Nowe gatunki żeliwa o podwyższonej wytrzymałości i lepiej kontrolowanej mikrostrukturze, pozwalające zmniejszyć przekroje ścianek odlewów przy zachowaniu wymaganej trwałości.

- Zaawansowane technologie formowania, umożliwiające produkcję cieńszych, lżejszych i precyzyjniejszych odlewów, co ogranicza zużycie materiału.

- Wykorzystanie symulacji komputerowych (CAE) do projektowania odlewów i optymalizacji procesów krzepnięcia, co minimalizuje ryzyko wad oraz ilość prób produkcyjnych.

- Integracja żeliwa z innymi materiałami (np. w formie kompozytowych zespołów stalowo-żeliwnych lub żeliwno-aluminiowych), w których każdy składnik pełni optymalną funkcję.

Coraz większą rolę odgrywają również aspekty ekologiczne. Recykling złomu żeliwnego i stalowego jest uznaną i dobrze rozwiniętą gałęzią przemysłu, która umożliwia istotne ograniczenie zużycia pierwotnych surowców oraz energii. Nowoczesne odlewnie wprowadzają rozwiązania poprawiające efektywność energetyczną pieców, systemy filtracji spalin oraz obiegu zamkniętego wody technologicznej, co wpływa na zmniejszenie śladu środowiskowego produkcji żeliwa szarego.

Ciekawostki, klasyfikacja gatunkowa i wybrane aspekty techniczne

Oprócz podstawowych informacji warto wspomnieć o kilku interesujących aspektach związanych z żeliwem szarym, jego klasyfikacją oraz szczególnymi właściwościami eksploatacyjnymi, które czynią z niego materiał wciąż atrakcyjny technologicznie.

Klasyfikacja żeliwa szarego

Gatunki żeliwa szarego klasyfikuje się przede wszystkim na podstawie ich wytrzymałości na rozciąganie oraz składu strukturalnego osnowy. W europejskiej normie EN stosuje się oznaczenia zaczynające się od EN-GJL (od ang. Grey cast Iron Lamellar graphite), po których występuje liczba odpowiadająca minimalnej wytrzymałości na rozciąganie w MPa. Przykładowo:

- EN-GJL-150 – żeliwo szare o minimalnej wytrzymałości na rozciąganie 150 MPa, z osnową w dużej mierze ferrytyczną, miękką i dobrze obrabialną.

- EN-GJL-200, 250 – gatunki o wyższej wytrzymałości, z większym udziałem perlitu w osnowie, stosowane do elementów obciążonych mechanicznie.

- EN-GJL-300 – żeliwo o jeszcze wyższej wytrzymałości, odpowiednie dla części ciężko obciążonych, choć bardziej kruche i trudniejsze w obróbce.

Poza wytrzymałością na rozciąganie, normy określają także twardość, udarność, minimalną grubość ścianek możliwą do wykonania danym gatunkiem, a także zalecenia dotyczące warunków eksploatacji. W praktyce inżynierskiej wybór gatunku żeliwa szarego jest kompromisem pomiędzy wymaganiami wytrzymałościowymi, skrawalnością, odpornością na ścieranie i drgania, a także kosztami wytworzenia.

Tłumienie drgań i właściwości akustyczne

Jedną z najbardziej charakterystycznych cech żeliwa szarego jest jego zdolność do tłumienia drgań mechanicznych. Zastosowanie płatkowego grafitu, rozproszonego w metalicznej osnowie, prowadzi do powstawania licznych granic fazowych, na których energia drgań jest rozpraszana i przekształcana w ciepło. Z tego względu konstrukcje z żeliwa szarego znacznie rzadziej wpadają w rezonans, a amplituda powstających wibracji jest mniejsza niż w konstrukcjach stalowych o podobnej sztywności.

W praktyce ma to ogromne znaczenie dla łoż obrabiarek, precyzyjnych stołów pomiarowych, podstaw urządzeń laboratoryjnych czy elementów linii produkcyjnych, gdzie wibracje mogą negatywnie wpływać na dokładność pracy i jakość wyrobów. Właściwości akustyczne powodują też, że wiele obudów maszyn wykonywanych z żeliwa szarego pracuje ciszej niż ich odpowiedniki stalowe, co poprawia komfort użytkowników oraz ogranicza hałas w halach produkcyjnych.

Odporność na ścieranie i tarcie

W strukturze żeliwa szarego połączenie twardej osnowy perlitycznej z miękkim, stałym smarem w postaci grafitu prowadzi do interesujących efektów trybologicznych. W warunkach tarcia współpracujące powierzchnie mogą korzystać z właściwości samosmarujących grafitu, co zmniejsza współczynnik tarcia i ogranicza zużycie. Z tego powodu żeliwo szare jest chętnie stosowane w łożyskach ślizgowych pracujących w trudnych warunkach smarowania, a także w cylinderkach, tulejach, pierścieniach, kołach zębatych narażonych na pracę przy wysokich naciskach powierzchniowych.

Dzięki tym właściwościom żeliwo szare jest też materiałem tradycyjnego wyboru dla płyt stołów maszynowych, prowadnic, elementów hamulców i sprzęgieł. W wielu przypadkach kosztowne systemy smarowania mogą być uproszczone, ponieważ powierzchnia materiału współpracuje z innymi elementami w sposób korzystniejszy niż klasyczna stal węglowa.

Perspektywy rozwoju i innowacje

Mimo długiej historii stosowania, żeliwo szare nie jest materiałem „zamkniętym” pod względem rozwoju technologicznego. Współczesne badania koncentrują się między innymi na optymalizacji jego mikrostruktury, wykorzystaniu dodatków stopowych (takich jak nikiel, chrom, molibden) do poprawy odporności na wysoką temperaturę, korozję i ścieranie, a także na integracji procesu odlewania z nowoczesnymi technikami modelowania numerycznego.

Prace rozwojowe prowadzone są także w kierunku ograniczenia wpływu produkcji żeliwa na środowisko. Dotyczy to lepszego zagospodarowania odpadów formierskich, recyklingu mas rdzeniowych, redukcji emisji pyłów i gazów z pieców, a także poprawy efektywności energetycznej poprzez zastosowanie nowoczesnych systemów sterowania i odzysku ciepła. W efekcie współczesne odlewnie stają się coraz bardziej zautomatyzowane, zrobotyzowane i przyjazne dla środowiska.

W obliczu rosnącej presji na zrównoważony rozwój oraz gospodarkę cyrkularną, możliwość wielokrotnego przetapiania i odzyskiwania żeliwa szarego ze złomu jest jego ogromnym atutem. Materiał ten, choć tradycyjny, znakomicie wpisuje się w idee obiegu zamkniętego i racjonalnego wykorzystania zasobów naturalnych. Połączenie trwałości, łatwości recyklingu, szerokich możliwości technologicznych i korzystnej ekonomiki sprawia, że żeliwo szare pozostaje jednym z filarów współczesnego przemysłu materiałowego.