Tektura, jako materiał celulozowy, jest jednym z najważniejszych tworzyw opakowaniowych współczesnej gospodarki. Łączy w sobie niską masę, wysoką wytrzymałość mechaniczną, elastyczność projektową oraz stosunkowo niewielki ślad środowiskowy. Z tych powodów stała się fundamentem logistyki, handlu elektronicznego, przemysłu spożywczego oraz wielu sektorów produkcyjnych. Wraz z rosnącą świadomością ekologiczną oraz dążeniem do odchodzenia od tworzyw sztucznych, jej znaczenie nieustannie rośnie – zarówno w zastosowaniach użytkowych, jak i w projektowaniu innowacyjnych rozwiązań technologicznych.

Charakterystyka i rodzaje tektury jako materiału celulozowego

Tektura to wielowarstwowy materiał wytwarzany głównie z włókien celulozowych pozyskiwanych z drewna lub makulatury. Od klasycznego papieru odróżnia ją przede wszystkim gramatura (masa na jednostkę powierzchni), struktura warstwowa oraz wynikająca z tego wytrzymałość. Najczęściej przyjmuje się, że tektura zaczyna się od gramatur rzędu 150–180 g/m², ale granica ta może się różnić w zależności od norm i specyfikacji przemysłowych.

Struktura włóknista tektury zapewnia jej charakterystyczne cechy mechaniczne. Włókna celulozowe, odpowiednio uszlachetnione i ułożone, tworzą coś na kształt mikroskopijnej sieci, w której siły rozkładają się równomiernie. Dzięki temu materiał może być zgniatany, zginany, perforowany i cięty, a mimo to zachowywać zdolność do przenoszenia stosunkowo dużych obciążeń.

Pod względem budowy i zastosowania wyróżnia się kilka najważniejszych typów tektury:

- Tektura lita – jednorodny, względnie zwarty materiał bez wewnętrznych fal. Jest gładka, dobrze nadaje się do zadruku i uszlachetniania (lakierowanie, foliowanie, tłoczenia). Stosowana jest do produkcji opakowań jednostkowych (np. pudełka na kosmetyki, farmaceutyki, elektronikę), segregatorów, okładek książek, galanterii papierniczej.

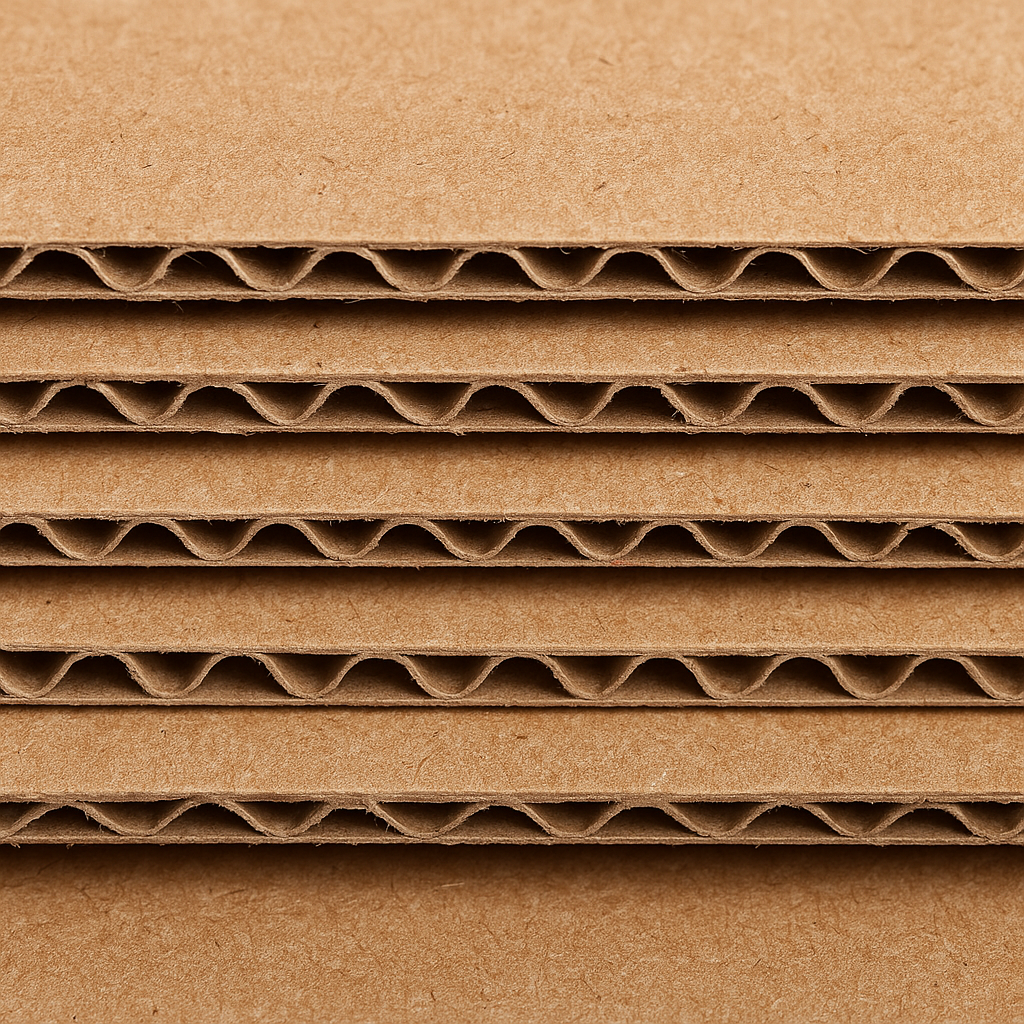

- Tektura falista – zbudowana z naprzemiennych warstw płaskich i pofalowanych (fali). Może to być konstrukcja dwuwarstwowa (papier + fala), trzywarstwowa (płaska–fala–płaska) lub wielowarstwowa (np. pięcio- czy siedmiowarstwowa). Dzięki fali uzyskuje doskonały stosunek wytrzymałości do masy, co jest kluczowe w logistyce.

- Tektura kartonowa (karton) – rodzaj tektury o wysokiej jakości powierzchni, zazwyczaj stosowany na opakowania produktów konsumenckich. Często składa się z kilku warstw o zróżnicowanym składzie: warstwa zewnętrzna może być z włókien pierwotnych, a wewnętrzne z tańszej masy makulaturowej.

- Tektura specjalistyczna – np. tektura wodoodporna (impregnowana), samogasnąca, barwiona w masie, tektura introligatorska, tektury techniczne stosowane jako podkład, osłona czy przekładka w maszynach i urządzeniach.

Kluczowe parametry opisujące tekturę to między innymi:

- gramatura (g/m²) – im wyższa, tym większa masa i potencjalna wytrzymałość, ale też koszt i zużycie surowca;

- grubość (mm) – istotna przy projektowaniu opakowań, zwłaszcza automatycznie składanych;

- wytrzymałość na zgniatanie (BCT, ECT, FCT) – określa odporność na obciążenia w transporcie i składowaniu;

- sztywność i moduł sprężystości – parametry ważne dla konstruktorów opakowań i elementów konstrukcyjnych z tektury;

- chłonność wody i odporność na wilgoć – krytyczne podczas magazynowania w zmiennych warunkach oraz przy transporcie towarów chłodniczych.

Na właściwości tektury wpływa skład masy włóknistej (udział włókien pierwotnych i wtórnych), rodzaj zastosowanych dodatków, kierunek ułożenia włókien, a także parametry technologiczne na poszczególnych etapach produkcji.

Proces produkcji tektury – od włókna do gotowego arkusza

Produkcja tektury to zaawansowany proces przemysłowy, który łączy w sobie technologię papierniczą, mechanikę płynów, chemię oraz automatykę przemysłową. Z pozoru prosty materiał powstaje w wyniku szeregu dobrze kontrolowanych etapów, od przygotowania surowca, przez formowanie arkusza, aż po końcowe uszlachetnianie i cięcie.

Przygotowanie surowca włóknistego

Podstawowym składnikiem tektury są włókna celulozowe pozyskiwane z drewna lub makulatury. W nowoczesnych papierniach dominuje model obiegu zamkniętego, w którym wysoki udział mają surowce wtórne, lecz w wielu zastosowaniach nadal niezbędna jest masa pierwotna.

- Masa pierwotna – otrzymywana z drewna iglastego lub liściastego. Proces obejmuje skrawanie drewna na zrębki, ich oczyszczanie oraz działanie czynników mechanicznych i chemicznych w celu oddzielenia włókien celulozy od ligniny i hemiceluloz. W zależności od metody (siarczanowa, siarczynowa, termomechaniczna) uzyskuje się włókna o innej długości, czystości i właściwościach mechanicznych.

- Masa makulaturowa – pochodzi z recyklingu zużytych opakowań, gazet, czasopism, tektury falistej i innego papieru. Makulatura jest sortowana, oczyszczana z zanieczyszczeń (folii, metalu, plastiku), rozdrabniana i rozwłókniana w wodzie. W niektórych zastosowaniach przeprowadza się także odbarwianie masy (deinking), szczególnie jeśli powstały z niej produkt ma mieć jasny odcień.

Etap przygotowania masy obejmuje również dodawanie substancji pomocniczych: środków zwiększających wytrzymałość na sucho i na mokro, wypełniaczy mineralnych, środków retencyjnych, barwników oraz klei powierzchniowych i wewnętrznych. Odpowiedni dobór i dawka dodatków są kluczowe dla uzyskania zamierzonych parametrów tektury.

Formowanie warstwy włóknistej i odwadnianie

Gdy masa włóknista zostanie przygotowana i odpowiada wymaganym parametrom, trafia na maszynę papierniczą lub tekturową. W pierwszym etapie masa jest silnie rozcieńczona wodą (zawartość włókien to często zaledwie 1% lub mniej), dzięki czemu można ją równomiernie rozprowadzić na sicie ruchomym.

Proces formowania obejmuje:

- dozowanie i równomierne rozprowadzenie zawiesiny włókien na sicie – specjalne rozdzielacze (skrzynki wlewowe) zapewniają jednorodność przepływu i ograniczają tworzenie się smug czy lokalnych zagęszczeń;

- grawitacyjne i podciśnieniowe odwadnianie – większość wody jest usuwana przez przenikanie przez sito i odsysanie, w wyniku czego powstaje wstęga włóknista o coraz większej suchej masie;

- prasowanie – wstęga przechodzi przez sekcję prasową, gdzie jest między walcami ściskana, a kolejne porcje wody zostają wyciśnięte do układu obiegowego.

W przypadku tektury wielowarstwowej istotne jest formowanie kilku wstęg równolegle i ich łączenie na maszynie. Można w ten sposób stworzyć strukturę, w której na przykład warstwa zewnętrzna składa się z wysokogatunkowej masy pierwotnej, a warstwy wewnętrzne z tańszej i bardziej zanieczyszczonej masy z recyklingu. Daje to korzystny kompromis pomiędzy jakością a kosztem i zrównoważonym wykorzystaniem surowców.

Suszenie, powierzchniowe uszlachetnianie i kalandrowanie

Po prasowaniu wstęga tektury nadal zawiera znaczną ilość wilgoci, dlatego kolejny etap to suszenie w sekcji cylindrów grzewczych. Wysoka temperatura i kontrolowany przepływ powietrza odparowują wodę, doprowadzając wilgotność materiału do poziomu właściwego dla dalszej obróbki i magazynowania.

W czasie suszenia i tuż po nim mogą być aplikowane różne środki uszlachetniające:

- kleje powierzchniowe, poprawiające odporność na przenikanie wody i zwiększające wytrzymałość na rozciąganie;

- preparaty zwiększające gładkość, połysk lub właściwości barierowe (na tłuszcze, gaz, parę wodną);

- powłoki pigmentowe, które poprawiają właściwości zadruku.

Następnie tektura przechodzi przez sekcję kalandrów – par walców o kontrolowanej sile docisku i temperaturze, które nadają powierzchni odpowiednią gładkość, grubość i połysk. Od parametrów kalandrowania zależy m.in. to, jak dobrze będzie się sprawował późniejszy druk offsetowy, fleksograficzny czy cyfrowy.

Cięcie, nawijanie i konfekcjonowanie

Gotowa wstęga tektury, często o bardzo dużej szerokości (kilku metrów), jest nawijana w zwoje lub cięta na arkusze. To etap, w którym wytwórca dostosowuje produkt do potrzeb konkretnych klientów. Tektura może być oferowana jako:

- zwoje o różnych szerokościach – do dalszej obróbki na maszynach falujących, drukujących lub krojących;

- arkusze o określonych formatach – przeznaczone do wykrawania, bigowania, druku i klejenia.

Kontrola jakości obejmuje pomiary gramatury, grubości, wytrzymałości mechanicznej, wilgotności, a także badania wizualne i laboratoryjne (np. stopień bieli, gładkość, skłonność do pylenia). Coraz częściej stosuje się także systemy wizji maszynowej, które w czasie rzeczywistym wykrywają defekty powierzchniowe i strukturalne.

Produkcja tektury falistej

Choć tektura lita powstaje bezpośrednio na maszynie papierniczej, to tektura falista wymaga dodatkowego procesu – falowania. W specjalnych zakładach zwanych falcerniami wykorzystuje się papier (okładziny) oraz papier na falę.

Proces wygląda następująco:

- pasy papieru przechodzą przez podgrzewane walce, które nadają im pofalowany kształt;

- na szczyty fali nakłada się warstwę kleju (najczęściej na bazie skrobi), a następnie dociska się do niej papier płaski – powstaje struktura dwuwarstwowa;

- w analogiczny sposób można doklejać kolejne warstwy fali i papieru płaskiego, tworząc trzy-, pięcio- czy siedmiowarstwowe konstrukcje;

- po sklejeniu i suszeniu wstęga tektury falistej jest cięta na arkusze i trafia do dalszej obróbki (drukowanie, wykrawanie, składanie, klejenie pudeł).

Rodzaj i wysokość fali (np. fala B, C, E, microfala) wpływają na parametry tektury – wytrzymałość, sztywność, odporność na zgniatanie oraz właściwości amortyzacyjne. Konstruktorzy opakowań dobierają typ fali do rodzaju ładunku, sposobu transportu i wymogów magazynowania.

Zastosowania tektury w różnych branżach przemysłu

Tektura, dzięki swojej uniwersalności, jest dziś obecna w niemal każdej gałęzi gospodarki. Jej główne funkcje to ochrona, transport, informacja (poprzez nadruk), a coraz częściej także funkcje estetyczne i marketingowe. Poniżej przedstawiono najważniejsze obszary zastosowań.

Opakowania transportowe i logistyczne

Jednym z podstawowych zastosowań tektury – zwłaszcza falistej – są pudełka i skrzynki transportowe. Kartony zbiorcze chronią produkty przed uszkodzeniami mechanicznymi, wibracjami i zanieczyszczeniami w czasie transportu i magazynowania. W logistyce i handlu hurtowym tektura jest praktycznie nie do zastąpienia ze względu na:

- lekkość – obniża masę przesyłek i koszty transportu;

- standaryzację – łatwo projektować je zgodnie z wymiarami palet i kontenerów;

- możliwość zadruku – oznakowanie logistyczne, kody kreskowe, logotypy, informacje o produkcie;

- łatwość recyklingu – po użyciu opakowanie może trafić do strumienia odpadów papierowych.

Tekturowe opakowania transportowe wykorzystywane są zarówno w transporcie krajowym, jak i międzynarodowym. Odpowiednio zaprojektowane pudła z tektury wielowarstwowej mogą zastępować cięższe i droższe skrzynie drewniane, zapewniając przy tym podobny poziom ochrony.

Przemysł spożywczy i opakowania jednostkowe

W branży spożywczej tektura odgrywa podwójną rolę: jako opakowanie jednostkowe (np. pudełko na herbatę, płatki śniadaniowe, mrożonki) oraz jako opakowanie zbiorcze. Kluczowe są tu właściwości higieniczne i możliwość zapewnienia barier na tłuszcz, wilgoć czy aromaty.

Do produkcji opakowań spożywczych stosuje się często tekturę o podwyższonej czystości, z kontrolowanego źródła surowców, zgodną z rygorystycznymi normami bezpieczeństwa żywności. Nierzadko jest ona powlekana cienką warstwą tworzywa lub lakieru, aby zwiększyć odporność na wilgoć czy tłuszcz. Projektanci muszą jednocześnie zapewnić możliwość recyklingu lub odzysku włókien, co staje się wyzwaniem przy coraz większym stopniu złożoności warstw.

Handel detaliczny i e‑commerce

Rozwój handlu internetowego w ogromnym stopniu zwiększył popyt na opakowania z tektury. Pudełka wysyłkowe, koperty tekturowe, pudełka fasonowe czy opakowania typu fit-to-size (dopasowywane do wymiaru produktu) to obecnie jeden z najszybciej rosnących segmentów rynku. Firmy e‑commerce wykorzystują tekturę jako narzędzie budowania doświadczenia klienta: nadruki pełnokolorowe, personalizowane wkładki, przemyślane systemy otwierania i ponownego zamykania są standardem w branży premium.

Dzięki elastyczności projektowej tektura pozwala łączyć funkcje ochronne z marketingowymi. Zewnętrzne ściany opakowania stają się nośnikiem identyfikacji wizualnej marki, a wewnętrzne – przestrzenią na komunikaty, instrukcje, kupony rabatowe czy grafiki storytellingowe. Tektura sprzyja także wdrażaniu rozwiązań ekologicznych: klienci cenią opakowania nadające się do recyklingu, łatwe do złożenia i nieprzeładowane nadmiarem tworzyw sztucznych.

Przemysł farmaceutyczny, kosmetyczny i elektronika

W sektorze farmaceutycznym oraz kosmetycznym tektura lita i karton stosowane są na opakowania jednostkowe: pudełka na leki, kremy, perfumy, suplementy diety. W tych branżach szczególnie ważne są:

- wysoka jakość zadruku – dla czytelności informacji i atrakcyjności wizualnej;

- precyzyjne wymiary – aby zapewnić prawidłowe dopasowanie produktu do opakowania;

- możliwość stosowania zabezpieczeń – hologramy, tłoczenia, elementy zabezpieczające przed otwarciem.

W elektronice użytkowej tektura często pełni rolę nie tylko opakowania zewnętrznego, ale również wewnętrznych wkładek, przekładek i konstrukcji stabilizujących produkt w pudełku. Zastępuje w ten sposób pianki i tworzywa spienione, co poprawia recyklingowalność całego zestawu.

Meble, wystawiennictwo i zastosowania konstrukcyjne

Bardziej zaawansowane zastosowania tektury obejmują meble, elementy wystawiennicze, stojaki reklamowe (POS/POP), a nawet tymczasowe konstrukcje architektoniczne. Mocne, wielowarstwowe tektury faliste lub struktury plastra miodu pozwalają tworzyć:

- stoły, krzesła, regały i łóżka z tektury – często wykorzystywane na targach, wydarzeniach kulturalnych, w ekspozycjach;

- ścianki działowe i systemy zabudowy stoisk targowych;

- stojaki i ekspozytory w punktach sprzedaży detalicznej, w pełni recyklingowalne po zakończeniu akcji promocyjnej.

W tego typu zastosowaniach dużą rolę odgrywa kreatywne projektowanie i wykorzystanie narzędzi CAD oraz symulacji wytrzymałościowych. Tektura przestaje być tylko materiałem opakowaniowym, stając się pełnoprawnym tworzywem konstrukcyjnym o konkretnych parametrach i możliwościach projektowych.

Zastosowania techniczne i niestandardowe

Poza klasycznymi opakowaniami, tektura znajduje też miejsce w:

- przemyśle motoryzacyjnym – jako przekładki, dystanse, elementy ochronne w trakcie transportu części i podzespołów;

- budownictwie – jako szalunki tracone, izolacje akustyczne i wypełnienia przestrzeni, a także rury szalunkowe z tektury spiralnie zwijanej;

- edukacji i hobby – modele architektoniczne, makiety, materiały do zajęć plastycznych i projektowych;

- branży eventowej – dekoracje, systemy informacji wizualnej, elementy scenografii, które po zakończeniu wydarzenia łatwo zutylizować w strumieniu odpadów papierowych.

Dynamiczny rozwój metod cyfrowego cięcia i bigowania (plotery tnące, lasery) sprzyja powstawaniu coraz bardziej złożonych form tekturowych – od modeli 3D po funkcjonalne prototypy opakowań czy elementów użytkowych.

Znaczenie gospodarcze i ekologiczne tektury

Tektura jest jednym z filarów nowoczesnej gospodarki materiałowej i logistycznej. Jej znaczenie wykracza daleko poza widoczne na pierwszy rzut oka kartony i pudełka. Stanowi ogniwo łączące produkcję, magazynowanie, transport i sprzedaż, a jej wpływ na środowisko naturalne sprawia, że jest materiałem kluczowym w strategiach zrównoważonego rozwoju.

Rola w łańcuchu dostaw i handlu międzynarodowym

Bez tektury funkcjonowanie globalnych łańcuchów dostaw byłoby znacznie bardziej skomplikowane i kosztowne. Opakowania z tektury zapewniają:

- standaryzację jednostek ładunkowych – pudełka przystosowane do palet euro, kontenerów i systemów przenośnikowych;

- skuteczną ochronę towarów – minimalizowanie strat wynikających z uszkodzeń mechanicznych, wilgoci czy zabrudzeń;

- efektywne wykorzystanie przestrzeni magazynowej i transportowej – możliwość sztaplowania pudeł, budowania stabilnych palet;

- nośnik informacji – od etykiet logistycznych po oznakowanie zgodne z przepisami (np. dotyczące substancji niebezpiecznych, parametrów produktu, kodów identyfikacyjnych).

Dzięki niskiej cenie produkcji, łatwości przetwarzania i recyklingu tektura umożliwia firmom optymalizację kosztów całego łańcucha dostaw. W skali makro przekłada się to na konkurencyjność gospodarek oraz sprawność handlu międzynarodowego.

Znaczenie dla przemysłu papierniczego i zatrudnienia

Produkcja tektury jest istotnym segmentem przemysłu papierniczego, generującym znaczne przychody i miejsca pracy. Zakłady produkujące tekturę i opakowania działają często w regionach o tradycjach leśnych i drzewnych, stanowiąc ważny element lokalnej gospodarki. Łańcuch wartości obejmuje:

- gospodarkę leśną i produkcję drewna – jako źródła włókien pierwotnych;

- selektywną zbiórkę makulatury i zakłady recyklingu – dostarczające surowiec wtórny;

- papiernie i wytwórnie tektury – przetwarzające masę w gotowe arkusze i zwoje;

- drukarnie, zakłady wykrawania i klejenia opakowań – wytwarzające gotowe pudełka i konstrukcje;

- firmy logistyczne i dystrybucyjne – korzystające z rozwiązań tekturowych.

Rozwój tego sektora sprzyja również innowacjom technologicznym: wdrażaniu zaawansowanych systemów sterowania, automatyzacji, recyklingu w obiegu zamkniętym oraz wykorzystania odnawialnych źródeł energii w zakładach produkcyjnych.

Aspekty środowiskowe i recykling

Jednym z najważniejszych atutów tektury jest możliwość jej odzysku i ponownego przetworzenia. Recykling włókien celulozowych jest dobrze opanowany technologicznie, a w wielu krajach wskaźniki zbiórki makulatury są bardzo wysokie. Każdorazowy recykling pozwala zaoszczędzić:

- drewno – zmniejszenie presji na zasoby leśne;

- energię – wytworzenie masy z makulatury jest zwykle mniej energochłonne niż z surowca pierwotnego;

- wodę – zamknięte obiegi wodne w nowoczesnych papierniach dodatkowo ograniczają jej zużycie;

- miejsce na składowiskach odpadów – mniej odpadów trafia na wysypiska.

Tektura naturalnie ulega także biodegradacji, jeśli trafi do środowiska, choć z perspektywy gospodarki o obiegu zamkniętym preferowane jest jej wielokrotne przetwarzanie. Ważnym kierunkiem rozwoju jest ograniczanie stosowania trudnych do rozdzielenia laminatów (np. połączeń z tworzywami sztucznymi), gdyż utrudniają one recykling i zmniejszają jakość pozyskiwanych włókien.

Innowacje w dziedzinie tektury i trendy rynkowe

Rosnące oczekiwania klientów, presja regulacyjna oraz ambicje firm w zakresie zrównoważonego rozwoju sprzyjają inwestycjom w nowe rodzaje tektury i technologie jej przetwarzania. Do ważnych trendów należą:

- opracowywanie tektur o zwiększonych właściwościach barierowych bez konieczności stosowania grubych warstw tworzyw sztucznych – np. dzięki specjalnym powłokom na bazie polimerów biodegradowalnych lub nanocelulozy;

- rozwój opakowań aktywnych i inteligentnych – gdzie tektura jest nośnikiem sensorów, wskaźników świeżości lub elementów RFID;

- wzrost udziału surowców odnawialnych i alternatywnych – włókna z roślin szybko rosnących (np. bambus, konopie, trawa słoniowa) czy z odpadów rolniczych;

- digitalizacja procesu projektowania – wykorzystanie symulacji komputerowych do optymalizacji konstrukcji opakowań pod kątem wytrzymałości i oszczędności materiału;

- automatyzacja linii produkcyjnych oraz personalizacja opakowań – krótkie serie, druk cyfrowy, zmienne dane, projekty dopasowane do sezonu lub konkretnej kampanii.

W efekcie tektura staje się materiałem coraz bardziej zaawansowanym technologicznie. Przy zachowaniu podstawowych zalet – niskiej masy, recyklingowalności, wszechstronności – rozszerza swoje zastosowania na obszary, które jeszcze niedawno zarezerwowane były dla metalu czy tworzyw sztucznych.

Perspektywy rozwoju i wyzwania

Znaczenie tektury w globalnej gospodarce prawdopodobnie będzie dalej rosło, jednak przed branżą stoją również poważne wyzwania. Należą do nich między innymi:

- zapewnienie zrównoważonych źródeł surowca – odpowiedzialna gospodarka leśna, rozwój recyklingu, poszukiwanie włókien alternatywnych;

- minimalizowanie śladu węglowego – modernizacja zakładów w kierunku efektywności energetycznej i wykorzystania OZE;

- zwiększanie recyklingowalności produktów złożonych – projektowanie opakowań tak, by łatwo można je było rozdzielić na frakcje;

- konkurencja z innymi materiałami – zwłaszcza lekkimi tworzywami sztucznymi oraz coraz popularniejszymi biotworzywami;

- dostosowanie do zmieniających się regulacji prawnych – w tym przepisów ograniczających odpady opakowaniowe i promujących gospodarkę o obiegu zamkniętym.

Jednocześnie rośnie rola badań i rozwoju oraz współpracy między producentami tektury, firmami opakowaniowymi, projektantami i klientami końcowymi. To od tej współpracy w dużej mierze zależy, na ile efektywnie tektura zastąpi mniej przyjazne środowisku materiały i jaką pozycję zajmie w przyszłej, zrównoważonej gospodarce.