Kontrolowanie temperatury w procesie walcowania stali jest jednym z kluczowych narzędzi inżynierskich pozwalających kształtować zarówno parametry wytrzymałościowe, jak i właściwości użytkowe gotowych wyrobów hutniczych. Od sposobu prowadzenia nagrzewania wsadu, zakresu temperatur walcowania i szybkości chłodzenia po ostatnim przepuście zależą takie cechy jak granica plastyczności, wytrzymałość na rozciąganie, udarność, odporność na pękanie czy podatność na dalszą obróbkę plastyczną i cieplną. Temperatura nie jest więc wyłącznie parametrem technologicznym, ale czynnikiem decydującym o mikrostrukturze stali, jej przejściach fazowych oraz możliwości spełnienia rygorystycznych wymagań normowych obowiązujących we współczesnym przemyśle stalowym.

Znaczenie temperatury w procesach odkształcania plastycznego stali

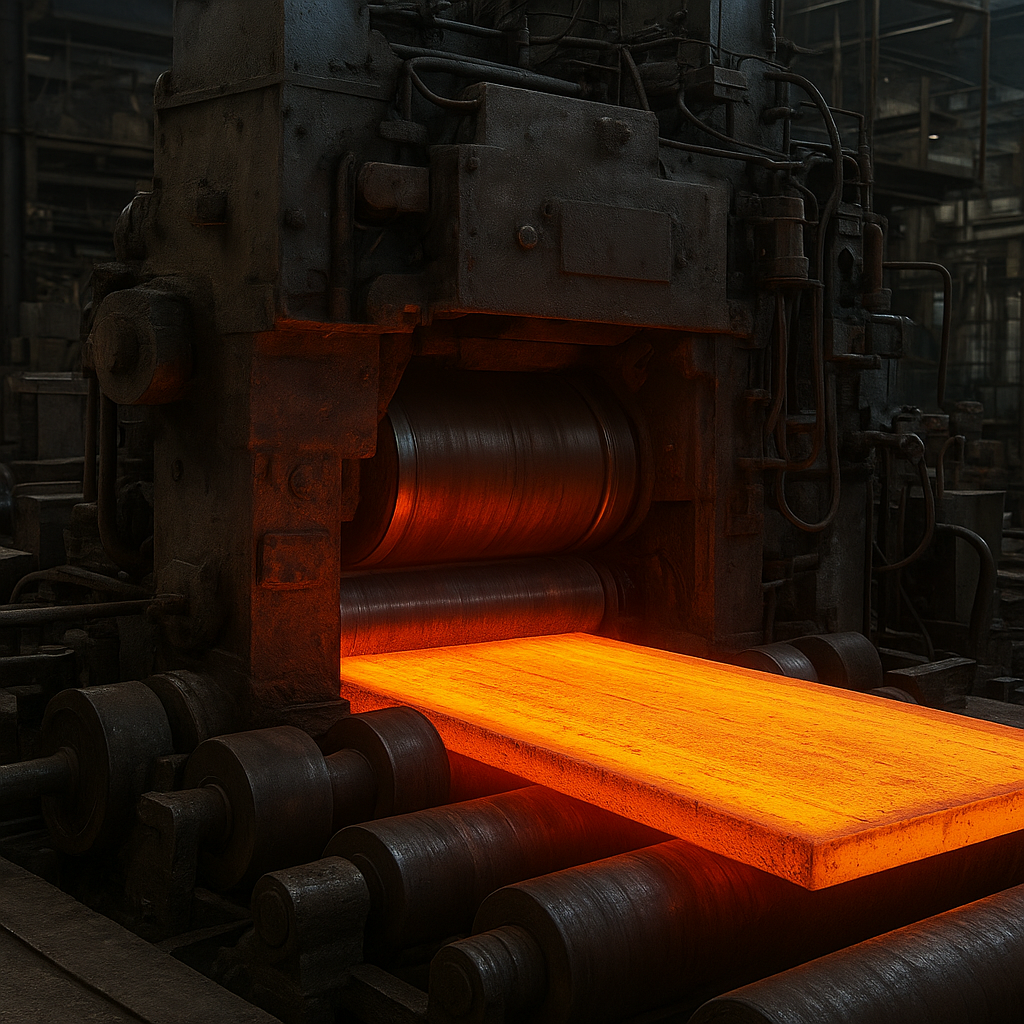

Podczas walcowania na gorąco stal poddawana jest silnym odkształceniom w warunkach, w których zachodzą intensywne zjawiska dyfuzyjne, rekrystalizacja i przemiany fazowe. Odpowiedni dobór temperatury pozwala sterować tymi procesami w taki sposób, aby uzyskać pożądane własności mechaniczne przy możliwie niskich kosztach produkcji i wysokiej powtarzalności parametrów. Zbyt niska temperatura walcowania może prowadzić do nadmiernego wzrostu sił odkształcania, ryzyka pęknięć i niejednorodności struktury, natomiast zbyt wysoka sprzyja nadmiernemu rozrostowi ziarna i spadkowi własności wytrzymałościowych oraz zmęczeniowych.

Stal jest stopem, w którym podczas nagrzewania i chłodzenia zachodzą złożone przemiany fazowe, związane m.in. z przemianą ferrytu w austenit oraz z wydzielaniem i rozpuszczaniem węglików. Temperatura determinuje nie tylko rodzaj powstających faz, ale również ich morfologię, rozmiar ziarna i rozkład w osnowie. Każda z tych cech wpływa na własności eksploatacyjne, takie jak twardość, odporność na ścieranie, plastyczność w niskich temperaturach czy udarność. W przemyśle hutniczym temperaturę traktuje się zatem jako parametr bezpośrednio sprzężony z funkcjonowaniem gotowego wyrobu w konstrukcji, urządzeniu lub instalacji.

Walcowanie na gorąco prowadzone jest zazwyczaj w zakresie temperatur powyżej krytycznych temperatur przemiany ferrytu w austenit (zakres dwufazowy lub austenityczny), aby umożliwić znaczne odkształcenia przy zachowaniu rozsądnego poziomu naprężeń. W zależności od składu chemicznego stali oraz jej przeznaczenia technolodzy dobierają okno technologiczne, czyli przedział temperatur pomiędzy nagrzaniem wsadu a końcem walcowania. W praktyce huty posługują się nie tylko temperaturą bezwzględną, ale także temperaturami charakterystycznymi, takimi jak Ar3, Ar1, Ms czy Bs, które określają początek i koniec poszczególnych przemian fazowych podczas chłodzenia.

Znaczenie temperatury rośnie wraz z tendencją do wytwarzania stali o podwyższonych własnościach wytrzymałościowych, stalach drobnoziarnistych i mikrostopowych, w których kontrola mikrostruktury jest szczególnie czuła na warunki cieplne. W tych gatunkach nawet niewielkie odchylenia od zaplanowanego przebiegu temperatury walcowania mogą skutkować wyjściem poza wymagania norm i koniecznością przeklasyfikowania wytopu lub wykonania dodatkowych operacji wyżarzania i normalizowania. Odpowiednie prowadzenie procesu walcowania staje się więc jednym z elementów strategii zapewniania jakości w nowoczesnych hutach.

Przemiany fazowe i mikrostruktura stali w funkcji temperatury walcowania

Opisując wpływ temperatury walcowania na własności stali, konieczne jest odwołanie się do podstawowych pojęć metalurgii fizycznej: przemian fazowych, rekrystalizacji, rozrostu ziarna oraz wydzielania węglików i azotków. Struktura stali po walcowaniu jest bowiem „zamrożonym” efektem kombinacji odkształcenia plastycznego i historii cieplnej materiału. Dla stali niskowęglowych i niskostopowych istotne jest szczególnie zachowanie równowagi pomiędzy rozdrobnieniem ziarna a stabilnością faz oraz uniknięciem zbyt dużego rozrostu austenitu przed przemianą w struktury niskotemperaturowe.

W zakresie temperatur powyżej linii Ac3 (dla nagrzewania) i Ar3 (dla chłodzenia) struktura stali staje się austenityczna. Austenit jest jednorodną fazą o wysokiej zdolności do odkształcenia, w której możliwa jest intensywna rekrystalizacja dynamiczna i statyczna. Podczas walcowania w tym zakresie temperatura wpływa na wielkość i kształt ziaren austenitu. Niższe temperatury sprzyjają silniejszemu umocnieniu odkształceniowemu i powstawaniu drobniejszych ziaren po rekrystalizacji, jednak zbyt niska temperatura może ograniczać szybkość dyfuzji i prowadzić do niepełnej rekrystalizacji. Z kolei bardzo wysoka temperatura ułatwia pełną rekrystalizację i obniża naprężenia, ale sprzyja rozrostowi ziaren, co po przemianie w struktury niskotemperaturowe skutkuje większym ziarnem ferrytu i gorszą udarnością.

W praktyce przemysłowej temperatura końca walcowania dobierana jest tak, aby zakończyć odkształcanie w dolnej części zakresu austenitycznego lub w przedziale dwufazowym (austenit + ferryt). Takie prowadzenie procesu pozwala zainicjować rozdrobnienie ziarna dzięki kontrolowanemu zarodkowaniu ferrytu na granicach austenitu. Dalsze chłodzenie, realizowane w sposób naturalny lub wymuszony (np. laminarne chłodzenie za klatką wykańczającą), umożliwia uzyskanie drobnoziarnistej struktury ferrytyczno-perlitycznej lub bainitycznej o korzystnym stosunku wytrzymałości do plastyczności.

W stalach mikrostopowych z dodatkami niobu, wanadu, tytanu czy azotu kluczowe znaczenie ma kontrola temperatury w zakresie wydzielania i rozpuszczalności węglików i azotków. Podczas nagrzewania wsadu konieczne jest doprowadzenie do całkowitego lub częściowego rozpuszczenia węglików, tak aby pierwiastki mikrostopowe były obecne w osnowie austenitycznej i mogły wpływać na procesy umocnienia oraz na hamowanie rozrostu ziarna. Następnie, w wybranym przedziale temperatur walcowania, odkształcenie sprzyja wydzielaniu drobnych cząstek węglików, które blokują ruch granic ziaren i zapewniają stabilność drobnoziarnistej mikrostruktury. Końcowa mikrostruktura po chłodzeniu zawiera równomiernie rozłożone, bardzo drobne wydzielenia, odpowiadające za podwyższoną wytrzymałość i odporność na pełzanie.

Temperatura wpływa również na to, czy w wyniku chłodzenia powstaną struktury o charakterze równowagowym (ferrytyczno-perlityczne), czy też wystąpią przemiany martenzytyczne lub bainityczne. W stalach konstrukcyjnych do zastosowań narażonych na obciążenia dynamiczne niepożądany jest nadmierny udział twardych i kruchych faz, stanowiących potencjalne inicjatory pęknięć. Z tego względu dobór temperatury walcowania oraz późniejszej obróbki cieplnej musi uwzględniać wymagane klasy udarności, krytyczne temperatury przejścia w stan kruchy oraz przewidywane warunki eksploatacji, w tym minimalne temperatury pracy elementów konstrukcyjnych.

W hutnictwie coraz częściej stosuje się metody tzw. walcowania kontrolowanego (controlled rolling) oraz termomechanicznej obróbki (TMCP – Thermo-Mechanical Controlled Processing), w których przebieg temperatury i odkształcenia jest precyzyjnie zaprogramowany na podstawie modeli termomechanicznych. Pozwala to uzyskać szczególnie korzystną kombinację drobnoziarnistej mikrostruktury, wysokiej granicy plastyczności i dobrej spawalności, bez konieczności stosowania kosztownych, pełnowymiarowych obróbek cieplnych po walcowaniu. W takich procesach każdy etap, od nagrzewania wsadu, przez poszczególne klatki walcownicze, aż po kontrolowane chłodzenie, jest dostosowany do konkretnego gatunku stali i wymaganej klasy własności.

Praktyczne aspekty doboru i kontroli temperatury walcowania w przemyśle hutniczym

W warunkach przemysłowych wpływ temperatury walcowania na własności stali nabiera szczególnego znaczenia z uwagi na skalę produkcji, złożoność asortymentu oraz rosnące wymagania ze strony odbiorców, takich jak przemysł budowlany, energetyczny, stoczniowy czy motoryzacyjny. W każdym z tych sektorów wymagania dotyczące parametrów mechanicznych, udarności, odporności na kruche pękanie czy odporności na korozję są ściśle powiązane ze sposobem prowadzenia procesu walcowania.

Prawidłowe zaprojektowanie krzywej nagrzewania wsadu do walcowania ma na celu uzyskanie jednorodnej temperatury w przekroju kęsów lub kształtowników przy jednoczesnym ograniczeniu ryzyka przegrzania powierzchni. Zbyt wysoka temperatura nagrzewania może wywołać intensywny rozrost ziarna austenitu jeszcze przed wejściem do linii walcowniczej, co prowadzi do obniżenia udarności i zwiększenia podatności na kruche pękanie. Zbyt niska temperatura powoduje natomiast wzrost sił walcowniczych, zwiększone zużycie narzędzi oraz możliwość powstania pęknięć powierzchniowych i wewnętrznych. W nowoczesnych piecach przepychowych i grzewczych wykorzystuje się zaawansowane systemy sterowania, uwzględniające zarówno skład chemiczny stali, jak i masę pojedynczych wsadów oraz rytm produkcyjny walcowni.

Podczas walcowania kontrola temperatury realizowana jest za pomocą gęstej sieci pomiarów bezkontaktowych (pirometry, kamery termowizyjne) oraz modeli numerycznych przewidujących spadek temperatury w funkcji czasu, prędkości walcowania, ilości przepustów oraz warunków chłodzenia po poszczególnych klatkach. Utrzymanie wsadu w zadanym oknie temperatury jest kluczowe zarówno dla stabilności sił odkształcenia, jak i dla zapewnienia powtarzalnej mikrostruktury. Technolodzy dostosowują temperaturę wejściową do linii oraz rozkład redukcji grubości tak, aby odkształcenie skoncentrować w przedziale najkorzystniejszym z punktu widzenia kształtowania ziarna i przemian fazowych.

Na etapie końcowym walcowania szczególną uwagę zwraca się na temperaturę końca walcowania oraz sposób chłodzenia. W przypadku blach grubościennych stosuje się złożone systemy chłodzenia laminarnego, w których regulowana jest zarówno intensywność natrysku wody, jak i czas opóźnienia chłodzenia po ostatnim przepuście. Pozwala to precyzyjnie kształtować udarność w niskich temperaturach, granicę plastyczności oraz ciągliwość. W walcowniach prętów czy drutu stalowego ważne jest natomiast uzyskanie odpowiedniej kombinacji twardości i plastyczności przy wysokiej jednorodności po przekroju, co wymaga kontrolowanego chłodzenia zróżnicowanego przestrzennie, aby uniknąć niekorzystnych gradientów temperatury.

Temperatura walcowania ma również silny wpływ na właściwości technologiczne stali, takie jak spawalność, podatność na gięcie, prostowanie czy formowanie na zimno. Wysoka temperatura końca walcowania i szybkie chłodzenie mogą prowadzić do powstania twardych stref na powierzchni wyrobów, które utrudniają dalszą obróbkę plastyczną lub wymagają dodatkowego odpuszczania. Z kolei zbyt niska temperatura końca walcowania może skutkować niejednorodnością struktury i powstawaniem pasmowania, co obniża właściwości zmęczeniowe oraz stabilność wymiarową podczas dalszych operacji. W efekcie w przemyśle hutniczym prowadzi się szereg prób technologicznych i badań metalograficznych, aby wyznaczyć optymalne parametry temperatury dla każdego gatunku stali i typu produktu.

W warunkach przemysłowych temperatura walcowania powiązana jest także z aspektami energetycznymi i ekonomicznymi. Ograniczenie strat ciepła pomiędzy piecem grzewczym a linią walcowniczą, zmniejszenie ilości nieplanowanych postojów oraz skrócenie czasu chłodzenia pozwalają obniżyć zużycie energii i zwiększyć wydajność linii. Jednocześnie konieczne jest utrzymanie wysokiej jakości wyrobów, co wymaga kompromisu pomiędzy szybkością procesu a precyzją sterowania temperaturą. Stosowanie zintegrowanych systemów zarządzania energią i temperaturą stanowi obecnie jeden z kierunków rozwoju nowoczesnych hut, dążących do jednoczesnego zwiększenia konkurencyjności oraz redukcji oddziaływania na środowisko.

W wielu zakładach hutniczych wdraża się zaawansowane algorytmy sterowania oparte na sztucznej inteligencji i uczeniu maszynowym, które analizują dane z czujników temperatury, rejestrów sił walcowniczych, składu chemicznego i wymagań normowych. Na tej podstawie systemy te mogą w czasie rzeczywistym korygować parametry procesu, takie jak temperatura nagrzewania, prędkość walcowania czy intensywność chłodzenia, aby osiągnąć założone własności mechaniczne przy minimalnych odchyleniach. W praktyce oznacza to tworzenie cyfrowego bliźniaka linii walcowniczej, który odwzorowuje przebieg temperatury wewnątrz wsadu i pozwala przewidzieć finalną mikrostrukturę oraz klasy wytrzymałościowe.

Temperatura w procesie walcowania wpływa zatem wielowymiarowo na własności stali: od mikrostruktury i przemian fazowych, przez cechy mechaniczne, aż po aspekty technologiczne, ekonomiczne i środowiskowe. Zrozumienie tych zależności i umiejętność ich praktycznego wykorzystania stanowią podstawę nowoczesnej inżynierii hutniczej oraz projektowania linii walcowniczych zdolnych do spełnienia rosnących wymagań jakościowych i regulacyjnych. Sterowanie temperaturą staje się jednym z najważniejszych narzędzi kształtowania konkurencyjności zakładów hutniczych, umożliwiając jednocześnie rozwój nowych gatunków stali o wysokiej odporności na obciążenia eksploatacyjne i zmienne warunki pracy.