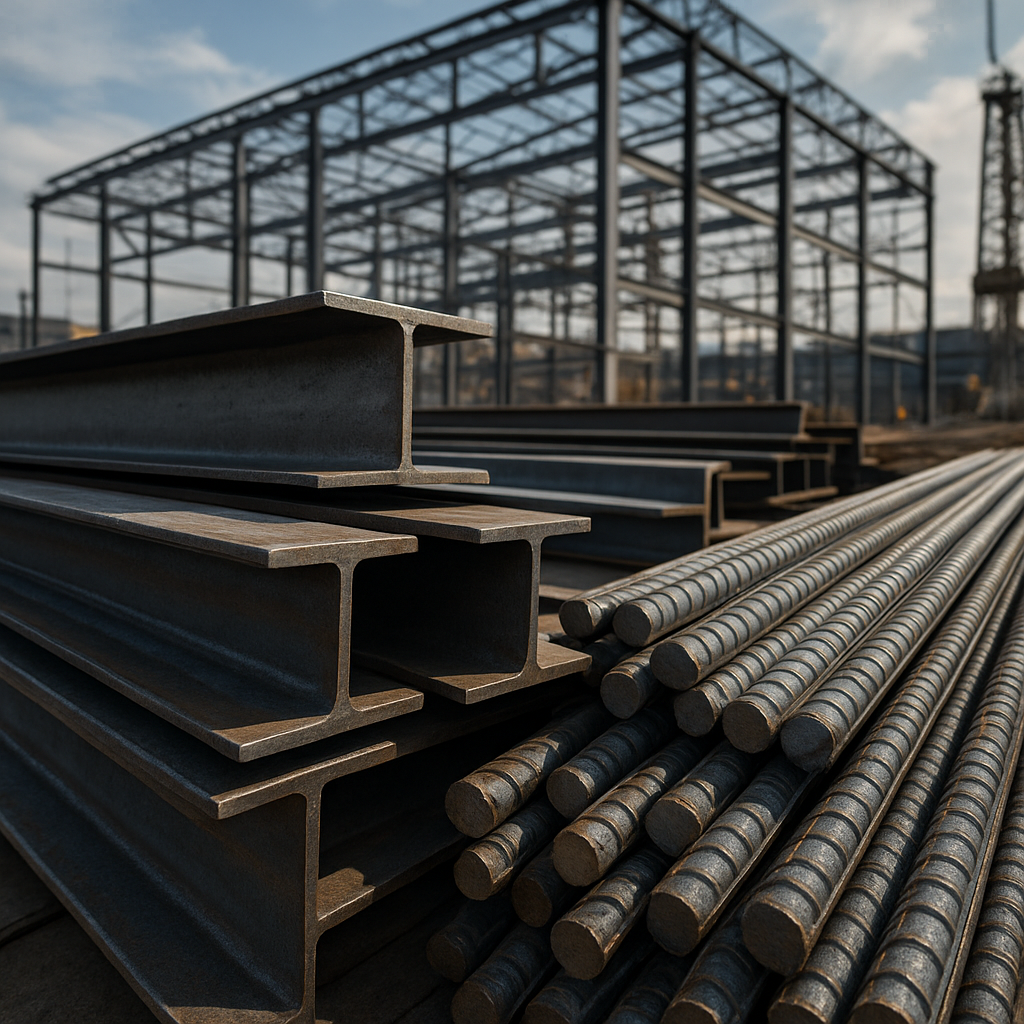

Stale konstrukcyjne stanowią jeden z fundamentalnych materiałów współczesnego budownictwa i szeroko pojętego przemysłu stalowego. Ich właściwości mechaniczne, możliwość precyzyjnego kształtowania oraz łatwość łączenia sprawiają, że od dziesięcioleci są podstawą rozwoju infrastruktury, obiektów przemysłowych i wysokościowych, a także zaawansowanych konstrukcji inżynierskich. Właściwy dobór rodzaju stali, klasy wytrzymałości oraz odpowiednie zabezpieczenie antykorozyjne decydują nie tylko o bezpieczeństwie użytkowników, lecz również o ekonomice eksploatacji oraz wpływie inwestycji na środowisko. W sektorze budowlanym rozwój technologii wytwarzania i obróbki stali ściśle wiąże się z automatyzacją procesów oraz coraz bardziej rygorystycznymi normami krajowymi i europejskimi. Rośnie znaczenie zaawansowanych obliczeń inżynierskich, cyfrowego modelowania konstrukcji oraz recyklingu, które razem tworzą nowy, zintegrowany ekosystem projektowania, produkcji i montażu stalowych elementów konstrukcyjnych.

Charakterystyka i klasyfikacja stali konstrukcyjnych wykorzystywanych w budownictwie

Stale konstrukcyjne to szeroka grupa stopów żelaza z węglem i dodatkami stopowymi, projektowana głównie z myślą o przenoszeniu obciążeń i zapewnieniu odpowiedniej trwałości obiektów. Kluczową cechą odróżniającą je od stali narzędziowych czy specjalnych jest nacisk na wytrzymałość, plastyczność, spawalność oraz przewidywalność zachowania w warunkach eksploatacyjnych, typowych dla budownictwa. Wraz z rosnącą złożonością konstrukcji zmienia się również rola stali: od prostych kształtowników i blach po zaawansowane elementy cienkościenne, gięte na zimno, czy profile rurowe o specjalnych wymaganiach.

Podstawowym kryterium podziału stali konstrukcyjnych w budownictwie jest ich wytrzymałość na rozciąganie, oznaczana najczęściej klasami według norm EN. Powszechnie stosuje się stal niestopową o podwyższonej wytrzymałości (np. S235, S275, S355), lecz coraz większy udział w rynku mają stale wysokowytrzymałe, pozwalające na redukcję masy konstrukcji i ograniczenie zużycia materiału. Dla projektanta wiele znaczy nie tylko nominalna wytrzymałość, lecz także granica plastyczności, wydłużenie względne, lepkość oraz zachowanie w niskich temperaturach, gdzie pojawia się ryzyko kruchości i nagłych zniszczeń.

Istotny jest także podział stali ze względu na skład chemiczny. Stale węglowe niestopowe są szeroko dostępne i relatywnie tanie, dzięki czemu dominują w typowych konstrukcjach szkieletowych, halach magazynowych czy obiektach sportowych. Stale niskostopowe z dodatkiem manganu, krzemu, chromu, niklu lub molibdenu zapewniają lepszą odporność na korozję, wyższą hartowność czy stabilność właściwości w podwyższonej temperaturze, co ma znaczenie w obiektach przemysłowych, energetyce oraz w budownictwie mostowym. Z kolei stale drobnoziarniste, otrzymywane dzięki kontrolowanemu walcowaniu i mikrododatkom stopowym, łączą wysoką wytrzymałość z dobrą spawalnością, co jest szczególnie istotne dla wielkogabarytowych konstrukcji spawanych.

Równie ważna jest klasyfikacja wg zastosowania. Stale na konstrukcje nośne w budownictwie ogólnym podlegają ścisłym normom dotyczącym właściwości mechanicznych i technologicznych, natomiast stale na zbiorniki ciśnieniowe, rurociągi czy elementy narażone na obciążenia dynamiczne muszą sprostać dodatkowym wymaganiom dotyczącym odporności zmęczeniowej, pękania kruchego i stabilności w długotrwałej eksploatacji. Coraz częściej projektanci wymagają od producentów nie tylko standardowych atestów hutniczych, lecz także rozszerzonej dokumentacji potwierdzającej zachowanie stali w specyficznych warunkach pracy, np. w środowisku morskim lub przy narażeniu na działanie agresywnych środków chemicznych.

Kluczowym aspektem jest również spawalność, ponieważ większość współczesnych konstrukcji stalowych powstaje z elementów łączonych metodami spawania łukowego, laserowego lub hybrydowego. Wysoka zawartość węgla i niektórych dodatków stopowych może znacząco pogorszyć skłonność do tworzenia złączy wolnych od pęknięć, co wymusza dodatkowe zabiegi technologiczne, takie jak wstępne podgrzewanie, kontrolę energii liniowej czy utrzymywanie odpowiednich parametrów chłodzenia. Wraz z rozwojem przemysłu stalowego coraz dokładniej bada się zjawiska metalurgiczne zachodzące w strefie wpływu ciepła, tak aby w pełni wykorzystać potencjał nowych gatunków stali przy jednoczesnym zapewnieniu bezpieczeństwa konstrukcji.

Nie można pominąć aspektu norm i certyfikacji. Normy serii EN 10025 oraz powiązane dokumenty regulują wymagania dla stali konstrukcyjnych stosowanych w budownictwie na terenie Europy, definiując granice plastyczności, skład chemiczny, własności udarnościowe oraz wymagania dotyczące kontroli jakości. Równocześnie funkcjonują krajowe aneksy do Eurokodów, które precyzują sposób uwzględniania parametrów stali w obliczeniach konstrukcyjnych, w zależności od stref klimatycznych, obciążeń sejsmicznych czy specyfiki lokalnych warunków eksploatacji. W praktyce oznacza to ścisłą współpracę pomiędzy projektantami, wykonawcami oraz hutami, które dostosowują swoje wyroby do coraz bardziej zindywidualizowanych wymagań inwestorów.

Produkcja, kształtowanie i obróbka stali konstrukcyjnych w przemyśle stalowym

Droga stali konstrukcyjnej od surowców do gotowego elementu budowlanego jest procesem wieloetapowym, ściśle kontrolowanym na każdym etapie w celu zapewnienia powtarzalności i jakości. Zaczyna się w hucie, gdzie topi się wsad zawierający rudy żelaza, złom stalowy oraz dodatki korygujące skład chemiczny. Coraz częściej stosuje się nowoczesne piece elektryczne łukowe, umożliwiające efektywne wykorzystanie złomu i ograniczenie emisji CO₂, co ma szczególne znaczenie w kontekście rosnącej presji na zrównoważony rozwój oraz łagodzenie zmian klimatu. Z kolei w wielkich piecach wytwarza się surówkę, która następnie podlega procesowi świeżenia, usuwającemu nadmiar węgla i zanieczyszczeń.

Po uzyskaniu płynnej stali o odpowiednim składzie chemicznym, następuje etap odlewania, zazwyczaj w postaci tzw. odlewania ciągłego, gdzie stal krzepnie w formie kęsów, kształtowników wstępnych lub wlewków przeznaczonych do dalszej obróbki plastycznej. Kontrola szybkości chłodzenia, dodatków stopowych i procesu odgazowania próżniowego pozwala uzyskać jednorodną mikrostrukturę, która jest podstawą dla późniejszych własności mechanicznych. Następnie półprodukty stalowe trafiają do walcowni, gdzie w wysokiej temperaturze są walcowane na blachy, pręty, kształtowniki i profile. W przypadku stali konstrukcyjnych kluczowe jest uzyskanie odpowiedniej wielkości ziarna, minimalizacja segregacji pierwiastków oraz zachowanie wymaganych tolerancji wymiarowych.

Obróbka na gorąco jest często uzupełniana procesami normalizowania, ulepszania cieplnego lub kontrolowanego chłodzenia, co pozwala na precyzyjne sterowanie własnościami stali. Stale drobnoziarniste wysokiej wytrzymałości uzyskuje się dzięki kontrolowanemu walcowaniu termomechanicznemu, w którym przebieg odkształcenia i chłodzenia jest ściśle dopasowany do pożądanego rozkładu faz w mikrostrukturze. W efekcie otrzymuje się materiał o wysokiej granicy plastyczności, dobrej ciągliwości i odporności na pękanie, co ma szczególne znaczenie w konstrukcjach narażonych na obciążenia dynamiczne, w tym wiatr, ruch drogowy czy obciążenia sejsmiczne.

Po etapie produkcji wyrobów hutniczych następuje faza kształtowania elementów konstrukcyjnych w zakładach prefabrykacji. Tu stal jest cięta, gięta, wiercona, a następnie spawana w gotowe dźwigary, słupy, ramy, kratownice czy węzły wzmocnione. Współczesne zakłady prefabrykacji korzystają z zaawansowanych systemów CAD/CAM oraz maszyn sterowanych numerycznie, dzięki czemu możliwa jest wysoka powtarzalność oraz ograniczenie strat materiałowych. Laserowe cięcie blach, automatyczne linie spawalnicze, roboty przemysłowe oraz skanery 3D pozwalają na minimalizację błędów i skrócenie czasu produkcji, co bezpośrednio przekłada się na konkurencyjność całego sektora budowlanego.

Rosnącą rolę odgrywają konstrukcje cienkościenne gięte na zimno, wykorzystywane m.in. w systemach lekkiego szkieletu stalowego, dachach, ścianach osłonowych oraz elewacjach wentylowanych. W tym przypadku kluczowe jest zachowanie odpowiednich właściwości plastycznych stali po procesie zimnego gięcia, a także uwzględnienie zjawisk niestateczności lokalnej, wyboczenia oraz zwichrzenia, które mogą być krytyczne dla bezpieczeństwa konstrukcji. Dlatego normy projektowe szczegółowo określają zasady obliczania nośności takich profili, a przemysł stalowy dostarcza dedykowane wyroby o zoptymalizowanej geometrii i właściwościach materiałowych.

Istotnym etapem jest również przygotowanie powierzchni i nakładanie systemów ochronnych. Surowa stal narażona jest na intensywną korozję, szczególnie w środowiskach przemysłowych, nadmorskich i miejskich. Dlatego stosuje się szereg metod zabezpieczeń, w tym cynkowanie ogniowe, metalizację natryskową, malowanie farbami epoksydowymi i poliuretanowymi, a w przypadku wymagań pożarowych – powłoki pęczniejące, zwiększające odporność ogniową elementów nośnych. Dobór systemu ochronnego wymaga analizy warunków eksploatacji, oczekiwanej trwałości oraz możliwości konserwacji, a także uwzględnienia aspektów środowiskowych związanych z emisją lotnych związków organicznych czy możliwością recyklingu elementów.

Transport i montaż stanowią końcowe ogniwa łańcucha produkcji stali konstrukcyjnej. Elementy prefabrykowane przewożone są na plac budowy i łączone w całość poprzez spawanie lub skręcanie śrubami o wysokiej wytrzymałości. Wymaga to precyzyjnego planowania kolejności montażu, organizacji dźwigów, tymczasowych podpór oraz systemów bezpieczeństwa dla pracowników. Coraz częściej korzysta się z cyfrowych modeli 3D typu BIM, które integrują informacje o geometrii, materiałach, kolejności montażu i harmonogramie dostaw, umożliwiając ścisłą współpracę pomiędzy biurem projektowym, hutą, zakładem prefabrykacji i wykonawcą generalnym. Tego rodzaju integracja procesów wpisuje się w szerszy trend cyfryzacji przemysłu stalowego i budownictwa, wpływając na poprawę efektywności i jakości końcowego produktu.

Zastosowania stali konstrukcyjnych w budownictwie oraz trendy w przemyśle stalowym

Stal konstrukcyjna jest obecna praktycznie we wszystkich segmentach budownictwa: od hal magazynowych i obiektów przemysłowych, przez budynki biurowe i mieszkalne, aż po mosty, wiadukty, wieże telekomunikacyjne oraz infrastrukturę energetyczną. W halach stalowych zastosowanie znajdują ramy portalowe, kratownice dachowe, płatwie zimnogięte oraz słupy rurowe, tworzące lekką, a jednocześnie wytrzymałą strukturę nośną. Tego typu obiekty cenione są za szybkość realizacji, elastyczność adaptacji do zmieniających się potrzeb użytkownika oraz możliwość łatwej rozbudowy. W budynkach wysokich stal pozwala na redukcję przekrojów słupów i belek, co przekłada się na większą powierzchnię użytkową, a także ułatwia integrację instalacji oraz systemów fasadowych.

W budownictwie mostowym stal konstrukcyjna odgrywa kluczową rolę dzięki wysokiej nośności, korzystnemu stosunkowi masy do wytrzymałości oraz możliwości tworzenia bardzo dużych rozpiętości. Konstrukcje łukowe, wantowe i podwieszone realizowane są na bazie blach ortotropowych, zamkniętych przekrojów skrzynkowych oraz kratownic przestrzennych, gdzie precyzyjne połączenia spawane i śrubowe decydują o niezawodności całego obiektu. Mosty stalowe wymagają jednak zaawansowanych systemów zabezpieczenia antykorozyjnego oraz regularnych przeglądów, co stawia przed przemysłem stalowym wyzwanie związane z projektowaniem materiałów o przedłużonej żywotności i zredukowanych kosztach utrzymania.

Coraz większą popularność zdobywają hybrydowe konstrukcje stalowo-betonowe, w których łączy się zalety obu materiałów. Stal przejmuje rozciąganie, beton ściskanie, a razem tworzą efektywne ekonomicznie układy stropowe, belkowe i słupowe. Przykładem są stropy zespolone, w których blacha trapezowa pełni funkcję deskowania traconego i zbrojenia rozciąganego, a wylany na niej beton tworzy sztywną płytę współpracującą ze stalowym szkieletem. Takie rozwiązania pozwalają na znaczne przyspieszenie robót, zmniejszenie masy konstrukcji i ograniczenie liczby podpór tymczasowych, co bezpośrednio przekłada się na harmonogram i koszty realizacji inwestycji.

Istotny obszar zastosowań stali stanowi infrastruktura energetyczna i przemysłowa: ramy konstrukcyjne elektrowni, rafinerii, zakładów chemicznych, konstrukcje wsporcze rurociągów, wieże chłodni kominowych, a także wieże wiatrowe i maszty przesyłowe. W tych sektorach istotne są nie tylko parametry mechaniczne, ale również odporność na wysokie temperatury, działanie agresywnych mediów oraz obciążenia zmienne i udarowe. Przemysł stalowy odpowiada na te potrzeby poprzez rozwój specjalnych gatunków stali konstrukcyjnych o zwiększonej odporności na pełzanie, korozję naprężeniową i zmęczeniową, a także poprzez stosowanie zaawansowanych powłok ochronnych i rozwiązań konstrukcyjnych umożliwiających łatwą inspekcję i konserwację.

W obszarze budownictwa miejskiego zauważalny jest wzrost znaczenia systemów modułowych opartych na stalowych ramach przestrzennych, kontenerach budowlanych oraz prefabrykowanych modułach mieszkalnych. Stal umożliwia wielokrotne montowanie i demontowanie obiektów, ich relokację oraz elastyczną adaptację do zmieniających się funkcji. Takie podejście wpisuje się w koncepcję gospodarki obiegu zamkniętego, w której kluczowe staje się ponowne wykorzystanie materiałów i redukcja odpadów budowlanych. Dzięki wysokiej wartości złomowej stal jest jednym z najbardziej recyklingowanych materiałów budowlanych, co daje jej istotną przewagę konkurencyjną wobec rozwiązań opartych na surowcach nieodnawialnych.

Równolegle rozwija się cyfryzacja procesów projektowania i zarządzania cyklem życia konstrukcji stalowych. Narzędzia BIM integrują informacje o geometrii, właściwościach materiałowych, kosztach, harmonogramie i eksploatacji, co pozwala na optymalizację masy konstrukcji, minimalizację błędów projektowych i lepszą koordynację międzybranżową. W połączeniu z analizami numerycznymi MES można dokładnie przewidzieć zachowanie konstrukcji w warunkach rzeczywistych obciążeń, uwzględniając efekty drugiego rzędu, niestateczność, zjawiska zmęczeniowe oraz wpływ temperatury. Przemysł stalowy, współpracując z biurami projektowymi i ośrodkami badawczymi, rozwija biblioteki parametrycznych profili i detali, umożliwiające szybkie tworzenie rozwiązań konstrukcyjnych dopasowanych do specyficznych potrzeb inwestora.

Kolejny ważny trend to rozwój stali o niższym śladzie węglowym, wytwarzanych z wykorzystaniem zielonej energii, wodoru oraz zredukowanego udziału surowców pierwotnych. Wprowadzane są również zaawansowane systemy monitoringu konstrukcji stalowych, bazujące na czujnikach odkształceń, przemieszczeń, drgań oraz korozji. Pozwalają one na prowadzenie eksploatacji w sposób predykcyjny, z wyprzedzeniem identyfikując miejsca potencjalnych uszkodzeń, zmęczenia materiału czy utraty nośności. Dzięki temu możliwe jest wydłużanie okresu użytkowania obiektów, lepsze planowanie remontów oraz redukcja ryzyka awarii. W szerszym ujęciu wpisuje się to w koncepcję inteligentnej infrastruktury, gdzie stalowe konstrukcje stanowią aktywny element systemu zarządzania miastem lub zakładem przemysłowym.

Wraz z rozwojem metod obliczeniowych i technologii wytwarzania coraz częściej projektuje się konstrukcje o złożonej geometrii, wykorzystujące kształty krzywoliniowe, kratownice przestrzenne, siatki prętowe oraz powłoki z blach giętych. Pozwala to nie tylko na osiągnięcie atrakcyjnych efektów architektonicznych, ale także na optymalizację rozkładu sił wewnętrznych i minimalizację zużycia materiału. Stal, dzięki swojej plastyczności i przewidywalnemu zachowaniu, jest idealnym materiałem do realizacji takich koncepcji. Przemysł stalowy wspiera ten kierunek, udostępniając specjalistyczne profile, łączniki i systemy montażu, które przyspieszają proces realizacji i zmniejszają ryzyko błędów wykonawczych.

Znaczącą rolę odgrywa również edukacja i standaryzacja wiedzy technicznej. Projektanci, wykonawcy, inspektorzy nadzoru i pracownicy produkcji muszą stale aktualizować kompetencje, aby efektywnie wykorzystywać nowe gatunki stali, technologie wytwarzania i systemy obliczeń. Organizacje branżowe oraz producenci wyrobów hutniczych opracowują katalogi rozwiązań, poradniki projektowe i wytyczne montażu, które ułatwiają wdrażanie innowacji w codziennej praktyce. W ten sposób powstaje spójny ekosystem, w którym stal konstrukcyjna, normy, oprogramowanie oraz infrastruktura przemysłowa wzajemnie się uzupełniają i rozwijają.

W perspektywie kolejnych dekad stal konstrukcyjna pozostanie jednym z kluczowych materiałów budowlanych, a przemysł stalowy będzie nadal inwestował w rozwój nowych technologii, zwiększanie efektywności energetycznej i ograniczanie emisji. Dążenie do tworzenia trwałych, bezpiecznych i przyjaznych środowisku obiektów będzie wymagało ścisłej współpracy między wszystkimi uczestnikami procesu inwestycyjnego oraz konsekwentnego wdrażania innowacji technologicznych. Stale konstrukcyjne, dzięki swojej uniwersalności, możliwości recyklingu i ciągłemu doskonaleniu właściwości, pozostaną fundamentem budownictwa, infrastruktury i przemysłu, a ich rola w transformacji gospodarki w kierunku niskoemisyjnym będzie systematycznie rosła.