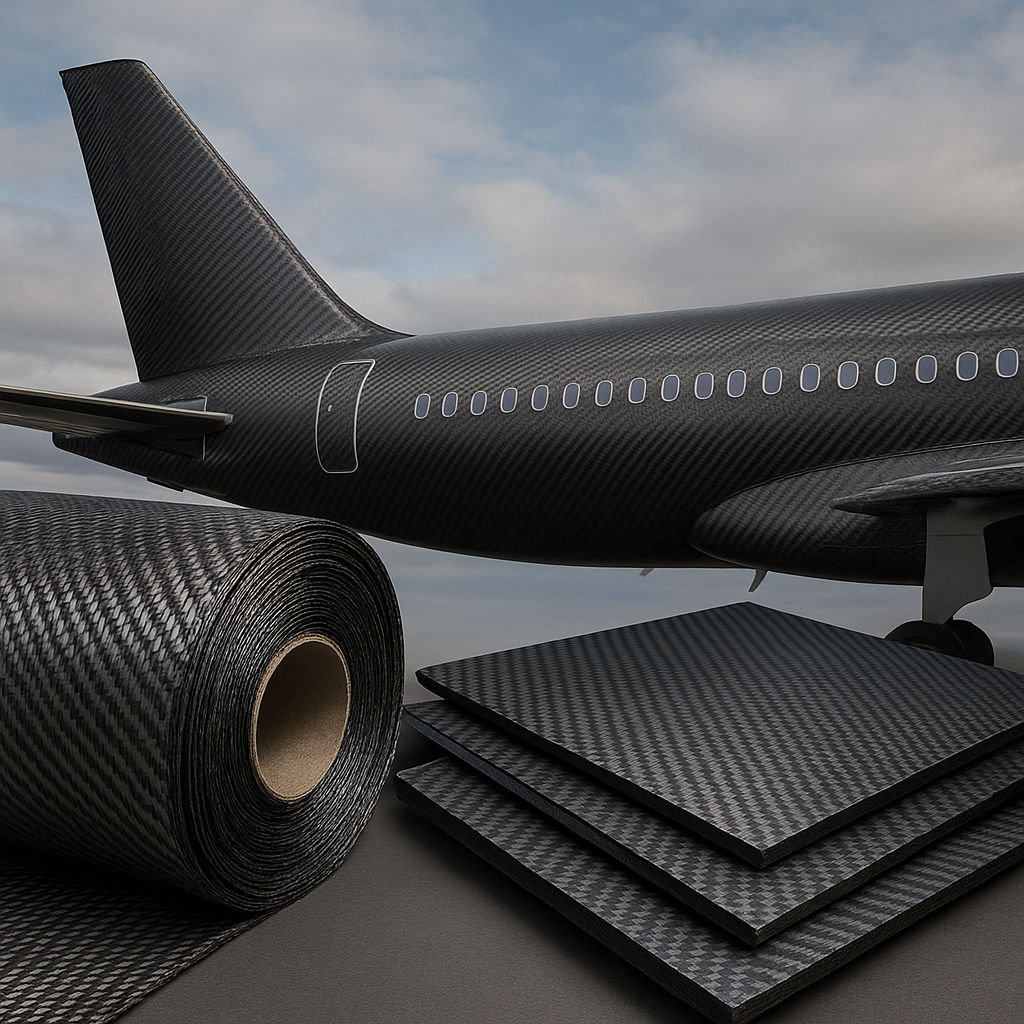

Dynamiczny rozwój przemysłu lotniczego od drugiej połowy XX wieku coraz silniej opiera się na przełomach materiałowych, a jednym z najważniejszych jest upowszechnienie kompozytów węglowych. Materiały te, łączące w sobie niewielką masę, wysoką wytrzymałość oraz odporność na zmęczenie i korozję, stały się fundamentem wielu nowoczesnych konstrukcji lotniczych – od lekkich szybowców i samolotów dyspozycyjnych, przez duże samoloty pasażerskie, aż po wysoko obciążone elementy statków kosmicznych. Zmiana filozofii projektowania, technologii produkcji oraz metod eksploatacji maszyn latających nastąpiła w znacznej mierze właśnie dzięki wprowadzeniu kompozytów węglowych na masową skalę. Zrozumienie ich roli pozwala lepiej ocenić kierunek rozwoju lotnictwa oraz wyzwania, przed jakimi staje współczesny przemysł w obliczu rosnących wymagań efektywności energetycznej i ograniczania wpływu transportu lotniczego na środowisko.

Charakterystyka kompozytów węglowych i ich przewaga nad materiałami metalicznymi

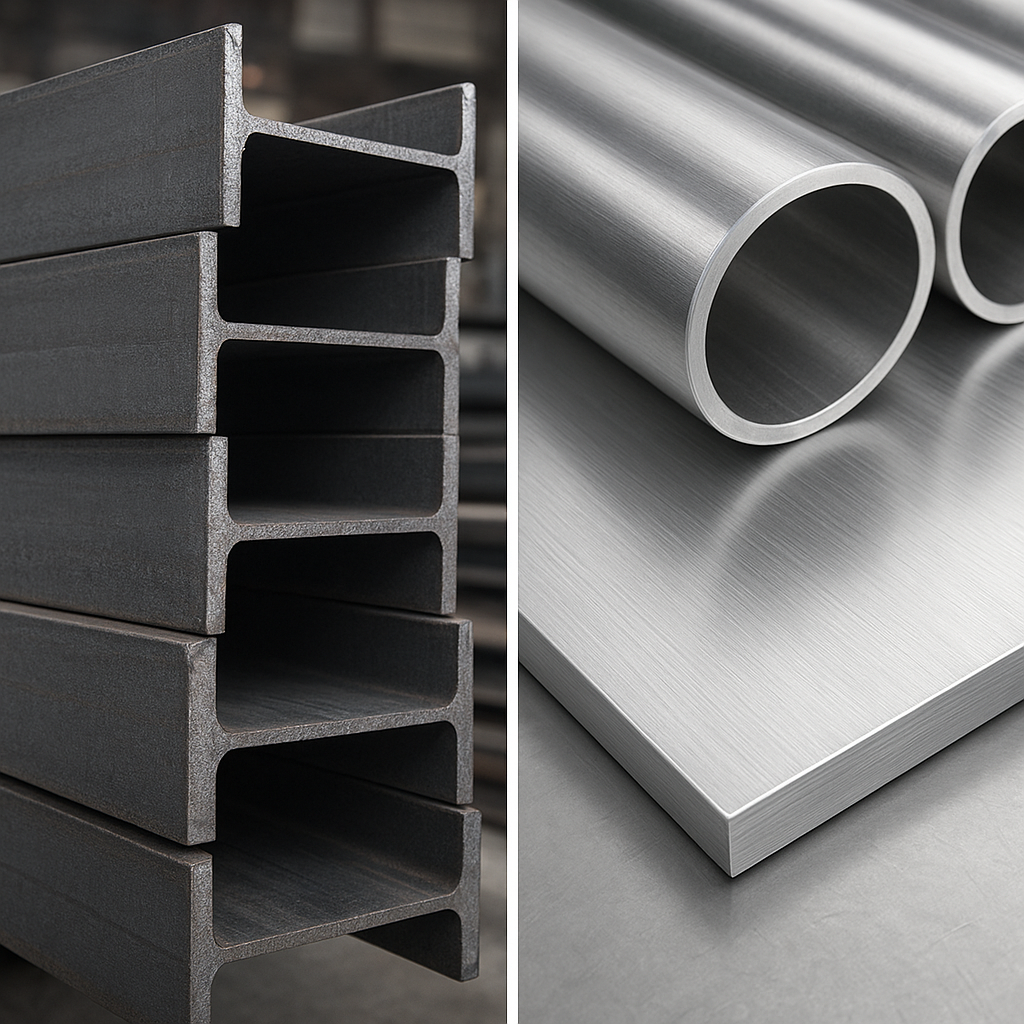

Określenie kompozyt węglowy odnosi się najczęściej do tworzywa zbudowanego z włókien węglowych osadzonych w matrycy polimerowej, zwykle epoksydowej. Włókna pełnią rolę fazy zbrojącej, nadającej materiałowi wysoką wytrzymałość i sztywność, natomiast matryca odpowiada za przenoszenie naprężeń pomiędzy włóknami, ochronę przed czynnikami środowiskowymi oraz utrzymanie kształtu całej struktury. Kluczową cechą, która zadecydowała o sukcesie kompozytów węglowych w lotnictwie, jest ich wyjątkowy stosunek wytrzymałości do masy. Przy porównywalnej lub wyższej wytrzymałości statycznej i zmęczeniowej w stosunku do stopów aluminium czy tytanu kompozyty te są wyraźnie lżejsze.

W przemyśle lotniczym masa jest jednym z najistotniejszych parametrów konstrukcyjnych. Redukcja masy samolotu o kilka procent przekłada się na obniżenie zużycia paliwa, wydłużenie zasięgu, zwiększenie udźwigu lub poprawę osiągów, takich jak pułap i prędkość wznoszenia. Zastosowanie kompozytów węglowych pozwala projektantom optymalizować kształt elementów nośnych, unikając nadmiernego przewymiarowania wynikającego z ograniczeń technologii metalowych. Możliwość precyzyjnego kształtowania kierunków ułożenia włókien umożliwia tworzenie struktur o właściwościach mechanicznych dostosowanych do rozkładu obciążeń, co trudno osiągnąć w przypadku jednorodnych stopów metali.

Dodatkowym atutem kompozytów węglowych jest ich znacznie lepsza odporność na korozję w porównaniu z typowymi stopami aluminium stosowanymi w lotnictwie. Struktury wykonane z materiałów kompozytowych są mniej podatne na degradację pod wpływem wilgoci, soli czy środków odladzających używanych na lotniskach. Ogranicza to konieczność prowadzenia intensywnych prac antykorozyjnych, a tym samym zmniejsza koszty utrzymania floty i zwiększa dostępność samolotów. Z perspektywy całego cyklu życia statku powietrznego odporność na korozję bezpośrednio wpływa na trwałość struktury i opłacalność eksploatacji.

Istotnym zagadnieniem jest także odporność kompozytów węglowych na zmęczenie materiałowe. W konstrukcjach lotniczych, narażonych na miliony cykli obciążeń podczas startu, lotu i lądowania, mechanizmy pękania oraz propagacji uszkodzeń zmęczeniowych w materiałach metalicznych prowadzą do konieczności okresowej wymiany elementów lub wykonywania kosztownych napraw. Kompozyty węglowe, mimo odmiennego charakteru uszkodzeń, często wykazują wolniejszy rozwój defektów pod wpływem obciążeń cyklicznych, co przy odpowiednim projektowaniu i kontroli jakości pozwala na wydłużenie okresów międzyinspekcyjnych.

Nie można jednak pominąć ograniczeń kompozytów węglowych. Należy do nich wrażliwość na uszkodzenia udarowe, takie jak uderzenia narzędziami, zderzenia z ptakami czy drobnymi odłamkami lodu. Wiele takich uszkodzeń może mieć charakter tzw. uszkodzeń niewidocznych po powierzchni (Barely Visible Impact Damage), które nie ujawniają się w prostym oględzinach wizualnych, lecz znacząco obniżają nośność struktury. Wymusza to stosowanie zaawansowanych metod badań nieniszczących oraz rozbudowanych procedur serwisowych, co jest istotnym wyzwaniem dla operatorów flot lotniczych.

Warto też podkreślić bardziej skomplikowane zachowanie kompozytów węglowych w warunkach pożaru oraz konieczność uwzględniania ich reakcji na wysoką temperaturę. Choć same włókna węglowe cechują się wysoką odpornością termiczną, to matryca polimerowa ulega degradacji, co wymaga stosowania powłok ognioochronnych, odpowiednich przekrojów oraz szczegółowych analiz w scenariuszach awaryjnych. W rezultacie projektowanie konstrukcji kompozytowych wymaga ścisłej współpracy inżynierów materiałowych, technologów i specjalistów do spraw bezpieczeństwa.

Historia i etapy wdrażania kompozytów węglowych w lotnictwie

Początki wykorzystania kompozytów węglowych w lotnictwie sięgają okresu zimnej wojny, kiedy to prowadzone były intensywne badania nad materiałami o wysokiej wytrzymałości, przydatnymi zarówno w konstrukcjach rakietowych, jak i samolotach wojskowych. Pierwsze zastosowania miały charakter eksperymentalny – wykorzystywano niewielkie elementy strukturalne, takie jak stery, lotki czy fragmenty usterzenia. Celem było przede wszystkim zbadanie faktycznych właściwości eksploatacyjnych nowego materiału oraz zweryfikowanie modeli teoretycznych w praktyce.

W latach 70. i 80. XX wieku kompozyty węglowe zaczęły stopniowo przenikać do budowy samolotów cywilnych. W wielu konstrukcjach początkowo wykorzystywano je w rejonach o mniejszych obciążeniach, między innymi w panelach poszycia, owiewkach, osłonach radarów czy w elementach wnętrza kabiny pasażerskiej. Stopniowo zwiększano udział masy kompozytowej w stosunku do całkowitej masy struktury, zdobywając doświadczenie w zakresie technologii produkcji, montażu oraz napraw. To właśnie te lata ukształtowały pierwsze standardy projektowania i certyfikacji kompozytów, które później rozwijano w ramach wymagań europejskich i amerykańskich władz lotniczych.

Przełom nastąpił wraz z pojawieniem się samolotów o dużym udziale kompozytów w strukturze nośnej i kadłubie. Odważne decyzje konstrukcyjne w programach samolotów szerokokadłubowych były możliwe między innymi dzięki rozwojowi technologii preimpregnatów, urządzeń do automatycznego układania taśm oraz wielkogabarytowych autoklawów. Zaprojektowanie i wyprodukowanie dużych, zintegrowanych sekcji, takich jak spore fragmenty kadłuba lub skrzydeł, otworzyło drogę do radykalnej redukcji masy i liczby połączeń mechanicznych.

Istotny wpływ na rozwój kompozytów w lotnictwie miały również programy wojskowe, w których dążono do zwiększenia prędkości, manewrowości i zdolności przenoszenia uzbrojenia przy jednoczesnym ograniczeniu masy i poprawie charakterystyk radarowych. Kompozyty węglowe, ze względu na swoje właściwości dielektryczne oraz możliwość modyfikowania struktury, okazały się przydatne w obniżaniu skutecznej powierzchni odbicia radarowego, co ma kluczowe znaczenie dla maszyn o obniżonej wykrywalności.

Równolegle do dużych programów komercyjnych w segmencie lotnictwa ogólnego, a także w konstrukcjach szybowców, motoszybowców i samolotów ultralekkich, kompozyty węglowe przechodziły intensywną ewolucję. Mniejsza skala projektów umożliwiała wprowadzanie innowacji w krótszych cyklach, a producenci korzystali z elastyczności konstrukcyjnej kompozytów do tworzenia zaawansowanych profili aerodynamicznych oraz złożonych kształtów kadłubów. Dzięki temu szybko uzyskano imponujące parametry doskonałości aerodynamicznej i osiągów, co przełożyło się na popularyzację kompozytów w segmencie sportowym i rekreacyjnym.

Wraz z upowszechnieniem kompozytów węglowych pojawiła się konieczność dostosowania procesów certyfikacji oraz standardów technicznych. Tradycyjne podejście oparte na doświadczeniach z konstrukcjami metalowymi okazało się niewystarczające, ponieważ kompozyty wykazują istotne różnice w zachowaniu pod obciążeniem, w sposobie inicjacji i propagacji uszkodzeń oraz w reakcji na środowisko eksploatacji. Wymusiło to rozwój dedykowanych wytycznych, procedur badań i metod obliczeniowych, które dziś stanowią podstawę dopuszczania samolotów kompozytowych do eksploatacji komercyjnej.

Obecnie udział kompozytów węglowych w konstrukcjach nowych samolotów komercyjnych i wojskowych stale rośnie. Coraz częściej wykorzystuje się je nie tylko w kadłubach i skrzydłach, lecz także w elementach podwozia, strukturach wewnętrznych, a nawet w mocno obciążonych węzłach konstrukcyjnych. Obserwuje się też systematyczną miniaturyzację i specjalizację komponentów wykonanych z kompozytów, co pozwala optymalizować strukturę nie tylko pod względem masy, ale i parametrów dynamicznych, takich jak tłumienie drgań czy redukcja hałasu.

Wpływ kompozytów węglowych na projektowanie i produkcję samolotów

Wprowadzenie kompozytów węglowych na szeroką skalę istotnie zmieniło sposób podejścia do projektowania statków powietrznych. W konstrukcjach metalowych wiele rozwiązań kształtowały ograniczenia technologiczne związane z obróbką skrawaniem, gięciem i nitowaniem blach. W przypadku kompozytów zasadniczą rolę odgrywa możliwość formowania złożonych kształtów w jednym procesie wytwórczym, co prowadzi do integracji wielu wcześniej odrębnych elementów w jeden monolityczny komponent. Umożliwia to redukcję liczby połączeń, uszczelnień oraz punktów potencjalnych nieszczelności.

Projektowanie struktur kompozytowych opiera się na zaawansowanych analizach numerycznych, w których inżynierowie dobierają orientację włókien, grubość warstw oraz rodzaj matrycy w taki sposób, aby lokalne właściwości materiałowe odpowiadały rozkładowi naprężeń w eksploatacji. Pozwala to projektować skrzydła o zoptymalizowanej sztywności skrętnej i zginającej, kadłuby odporne na cykliczne zmiany ciśnienia oraz struktury o poprawionej odporności na zmęczenie. Jednocześnie rośnie znaczenie analiz zjawisk złożonych, takich jak delaminacje, pęknięcia międzywarstwowe czy lokalne zniszczenia przyłożem, które muszą być uwzględniane już na etapie wstępnych koncepcji.

Wprowadzenie kompozytów węglowych wymagało również zasadniczej zmiany w organizacji produkcji. W miejsce tradycyjnych linii montażowych, w których dominowało nitowanie i łączenie wielu małych komponentów, pojawiły się zautomatyzowane systemy układania taśm, włóknin i prepregów, a także wielkogabarytowe formy i autoklawy. Procesy te są wysoce wrażliwe na jakość surowców, precyzję utrzymania temperatury, ciśnienia i wilgotności, a także na ścisłą kontrolę czasu utwardzania. Każde odchylenie może prowadzić do defektów wewnętrznych, których nie da się łatwo wykryć prostymi metodami wizualnymi.

Istotnym elementem łańcucha produkcyjnego stały się badania nieniszczące, obejmujące między innymi ultradźwięki, termografię aktywną oraz techniki wykorzystujące fale sprężyste rozchodzące się w strukturze. Integracja takich badań w procesie produkcji umożliwia wykrycie defektów, takich jak pęcherze powietrza, niedokładne przyleganie warstw, wtrącenia obcych ciał czy lokalne rozwarstwienia. Koszt tych procedur jest jednak znaczący, co wymusza nieustanne doskonalenie technologii i automatyzację kontroli jakości.

W konstrukcjach kompozytowych szczególnie ważnym zagadnieniem pozostaje projektowanie połączeń. Kompozyty węglowe świetnie sprawdzają się w elementach ciągłych, ale wszędzie tam, gdzie konieczne jest zastosowanie łączników mechanicznych, występują wysokie koncentracje naprężeń, które mogą inicjować uszkodzenia. Z tego względu rośnie rola technik klejenia strukturalnego, integracji złącz w procesie wytwarzania oraz stosowania elementów hybrydowych, łączących kompozyty z metalami w obszarach o szczególnie dużym obciążeniu. Rozwój złączy hybrydowych jest jednym z kluczowych kierunków badań w nowoczesnym lotnictwie.

Produkcja kompozytów węglowych wpływa również na kształt łańcucha dostaw. Zapewnienie stałej jakości włókien i żywic wymaga ścisłej współpracy z wyspecjalizowanymi producentami chemicznymi, a kontrola przechowywania i transportu surowców (w tym temperatury i czasu magazynowania preimpregnatów) staje się elementem krytycznym. Firmy lotnicze inwestują w rozwój własnych kompetencji w zakresie doboru i testowania materiałów, aby zagwarantować odpowiednią powtarzalność parametrów produkcyjnych.

Zmiana technologii produkcji pociąga za sobą konieczność inwestycji w szkolenie kadry inżynierskiej i technicznej. Inżynierowie odpowiedzialni za projektowanie muszą doskonale rozumieć złożoną naturę kompozytów, a pracownicy produkcji powinni znać procedury związane z przygotowaniem form, układaniem warstw i obsługą autoklawów. Wprowadzenie kompozytów węglowych wywołało więc transformację kompetencyjną w wielu przedsiębiorstwach, zmuszając je do redefiniowania ról oraz zakresów odpowiedzialności w procesie rozwojowym i wytwórczym.

Aspekty eksploatacyjne, serwis i bezpieczeństwo struktur kompozytowych

Eksploatacja samolotów zbudowanych w znacznej części z kompozytów węglowych wymaga wdrożenia nowych filozofii utrzymania zdatności do lotu. Tradycyjne programy serwisowe, opracowane dla struktur metalowych, koncentrowały się na detekcji pęknięć zmęczeniowych, korozji oraz deformacji plastycznych. W przypadku kompozytów kluczowe stają się defekty o innym charakterze – rozwarstwienia, mikropęknięcia w matrycy, lokalne uszkodzenia włókien oraz wspomniane już uszkodzenia udarowe o ograniczonej widoczności. Wymusza to częstsze wykorzystywanie zaawansowanych metod badań nieniszczących.

Linie lotnicze i organizacje obsługowe muszą być w stanie szybko rozpoznać, ocenić i ewentualnie naprawić uszkodzenia kompozytowych części, aby nie dopuścić do ich progresji i spadku nośności struktury. Naprawy te niejednokrotnie różnią się od typowych napraw metalowych. Wiele z nich opiera się na szlifowaniu uszkodzonego obszaru, nakładaniu łatek z odpowiednio ułożonymi warstwami włókien oraz przeprowadzaniu procesu utwardzania przy kontrolowanej temperaturze i ciśnieniu. W przypadku większych napraw stosuje się autoklawy mobilne lub dedykowane stanowiska, co wymaga odpowiedniej infrastruktury w bazach obsługowych.

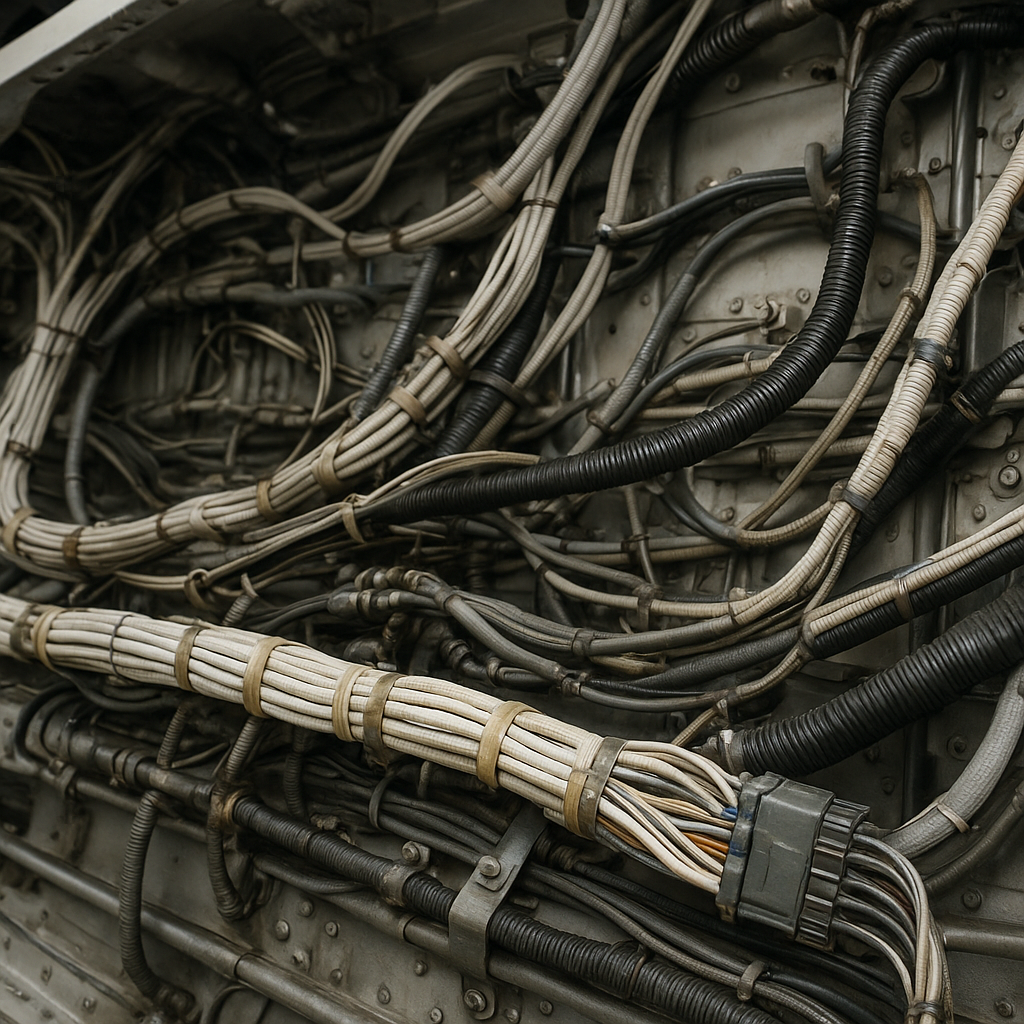

Istotnym zagadnieniem jest zachowanie struktur kompozytowych w sytuacjach awaryjnych, takich jak pożary, uderzenia pioruna czy twarde lądowania. Z tego względu konstrukcje samolotów wyposażane są w systemy ochrony przed wyładowaniami atmosferycznymi – między innymi siatki z przewodzących włókien oraz powłoki metaliczne, które rozpraszają ładunek elektryczny po powierzchni kadłuba czy skrzydeł. Zapewnienie odpowiedniej przewodności w strukturze z natury dielektrycznej jest istotne zarówno dla bezpieczeństwa pasażerów, jak i dla ochrony wrażliwych systemów elektronicznych.

Kompozyty węglowe wprowadzają również nowe możliwości w zakresie monitorowania stanu technicznego maszyn. Coraz częściej do struktur wbudowuje się systemy czujników światłowodowych czy piezoelektrycznych, które pozwalają na ciągły pomiar odkształceń, temperatury i drgań. Dzięki temu można tworzyć systemy strukturalnego monitoringu zdrowia (Structural Health Monitoring), umożliwiające wykrywanie wczesnych symptomów uszkodzeń bez konieczności demontażu elementów. Takie rozwiązania są szczególnie obiecujące w kontekście długoterminowego obniżania kosztów obsługi technicznej i zwiększania dostępności floty.

Bezpieczeństwo eksploatacji struktur kompozytowych jest przedmiotem szczegółowej regulacji ze strony władz lotniczych. Certyfikacja samolotów z dużym udziałem kompozytów wymaga przedstawienia wyników zaawansowanych badań zmęczeniowych, testów odporności na uderzenia, symulacji zachowania w razie pożaru czy dekompresji. Wymaga się również opracowania szczegółowych instrukcji obsługi technicznej, które określają kryteria dopuszczalnego uszkodzenia, procedury napraw i badania kontrolne. W rezultacie proces dopuszczania nowego typu samolotu do eksploatacji staje się bardziej złożony, lecz jednocześnie pozwala na utrzymanie wysokiego poziomu bezpieczeństwa.

Eksploatacja samolotów kompozytowych wiąże się także z kwestiami środowiskowymi. Z jednej strony redukcja masy konstrukcji i poprawa aerodynamiki bezpośrednio przekłada się na obniżenie zużycia paliwa i emisji dwutlenku węgla na pasażerokilometr, co jest jednym z głównych celów strategii zrównoważonego rozwoju w lotnictwie. Z drugiej strony pojawia się problem utylizacji i recyklingu kompozytów po zakończeniu cyklu życia samolotu. Opracowywane są technologie odzyskiwania włókien węglowych oraz przetwarzania zużytych elementów na półprodukty wykorzystywane w mniej wymagających aplikacjach, jednak pełne zamknięcie obiegu materiałowego wciąż stanowi wyzwanie.

Kolejnym ważnym aspektem eksploatacyjnym jest wpływ kompozytów na komfort podróży. Lżejsza struktura pozwala na obniżenie poziomu drgań i hałasu poprzez optymalizację właściwości dynamicznych kadłuba oraz skrzydeł. W połączeniu z bardziej zaawansowanymi systemami izolacji akustycznej można uzyskać wyższy komfort w kabinie pasażerskiej. Dodatkowo większa swoboda w kształtowaniu struktur kompozytowych umożliwia projektowanie większych okien, przestronniejszych wnętrz oraz bardziej ergonomicznych układów siedzeń, co pozytywnie wpływa na doświadczenia pasażerów.

Znaczenie kompozytów węglowych dla konkurencyjności przemysłu lotniczego

Kompozyty węglowe stały się jednym z głównych czynników decydujących o przewadze konkurencyjnej producentów samolotów na rynku globalnym. W sytuacji, gdy różnice w wydajności silników odrzutowych czy systemów awioniki stopniowo się zmniejszają, to właśnie konstrukcja kadłuba i skrzydeł, ich masa oraz aerodynamika zaczynają odgrywać kluczową rolę w walce o klientów. Linie lotnicze analizują całkowity koszt użytkowania samolotu – od cen zakupu, przez zużycie paliwa, po koszty obsługi technicznej – i wybierają konstrukcje zapewniające możliwie najniższy koszt w przeliczeniu na przewożonego pasażera.

Producent, który dysponuje zaawansowanymi technologiami wytwarzania struktur kompozytowych, jest w stanie zaoferować maszynę o większym zasięgu lub niższym spalaniu niż konkurencja, co przekłada się na atrakcyjność ekonomiczną dla przewoźników. Przewaga ta nie ogranicza się wyłącznie do segmentu samolotów pasażerskich. W lotnictwie wojskowym, transportowym czy biznesowym kwestia masy, osiągów oraz zasięgu również ma znaczenie strategiczne, wpływając na zdolności operacyjne i elastyczność wykorzystania sprzętu.

Wraz z rozwojem technologii kompozytowych rośnie też znaczenie lokalnych ekosystemów przemysłowych. Kraje i regiony, które zainwestowały w badania nad kompozytami, rozwój zaplecza produkcyjnego i kształcenie kadr, zyskują przewagę w przyciąganiu inwestycji branży lotniczej. Tworzą się wyspecjalizowane klastry, w których producenci samolotów, dostawcy materiałów, ośrodki badawcze oraz uczelnie współpracują przy opracowywaniu nowych generacji struktur. Taka koncentracja kompetencji sprzyja przyspieszaniu innowacji oraz skracaniu czasu od pomysłu do wdrożenia.

Kompozyty węglowe wpływają także na model biznesowy firm obsługowych i serwisowych. Wymóg posiadania specjalistycznego sprzętu do napraw, odpowiednich certyfikatów oraz wyszkolonego personelu otwiera pole dla wyspecjalizowanych centrów serwisowych, które świadczą usługi na rzecz operatorów z wielu państw. Tworzy to nową gałąź przemysłu, zorientowaną na obsługę struktur kompozytowych i rozwój nowoczesnych metod naprawczych, takich jak mobilne systemy utwardzania, naprawy z wykorzystaniem lamp podczerwieni czy technologie druku przyrostowego elementów pomocniczych.

Z punktu widzenia przemysłu lotniczego istotne jest także znaczenie kompozytów węglowych dla realizacji celów klimatycznych i regulacji środowiskowych. Organizacje międzynarodowe wprowadzają coraz bardziej restrykcyjne normy dotyczące emisji, a przewoźnicy poddawani są presji opinii publicznej, by ograniczać ślad węglowy swoich operacji. Samoloty wykonane z lekkich, wytrzymałych kompozytów, o zoptymalizowanej aerodynamice i zdolne do efektywnego wykorzystania zrównoważonych paliw lotniczych, stanowią kluczowy element strategii redukcji emisji na poziomie całej branży.

Równocześnie rośnie zainteresowanie zastosowaniem kompozytów w platformach przyszłości, takich jak samoloty elektryczne lub hybrydowe, bezzałogowe statki powietrzne czy konstrukcje pionowego startu i lądowania (VTOL) w ramach miejskiej mobilności powietrznej. W tych segmentach wymóg minimalizacji masy oraz zapewnienia wysokiej wytrzymałości jest jeszcze bardziej wyśrubowany, a tradycyjne materiały metalowe w wielu przypadkach okazują się niewystarczające. Kompozyty węglowe pozwalają na tworzenie łopat wirników, belek nośnych i elementów kadłuba o złożonej geometrii i wysokiej odporności zmęczeniowej, otwierając drogę do rozwiązań wcześniej nieosiągalnych.

Silna pozycja w dziedzinie materiałów kompozytowych wpisuje się także w szerszą strategię rozwoju nowoczesnych technologii przemysłowych. Doświadczenia zdobyte przy produkcji struktur lotniczych przekładają się na inne sektory – od energetyki wiatrowej, przez motoryzację i kolejnictwo, po przemysł kosmiczny. Dzięki temu przemysł lotniczy staje się jednym z motorów transferu wiedzy i innowacji materiałowych do całej gospodarki, wzmacniając jej konkurencyjność na rynku globalnym.

W kontekście dalszego rozwoju przemysłu lotniczego kompozyty węglowe nie są technologią ostateczną, lecz etapem w procesie poszukiwania coraz doskonalszych materiałów. Obecnie intensywnie rozwijane są struktury hybrydowe, łączące kompozyty z metalami lekkimi, oraz materiały o strukturze gradientowej, w których właściwości zmieniają się stopniowo w zależności od położenia. Pojawiają się również koncepcje kompozytów z matrycami termoplastycznymi, które mogą być wielokrotnie przetwarzane, co zwiększa możliwości recyklingu i ponownego wykorzystania surowców. Wszystkie te kierunki badań i rozwoju pokazują, że przewaga konkurencyjna w lotnictwie będzie w coraz większym stopniu zależeć od zdolności przemysłu do szybkiego wdrażania innowacji materiałowych i skutecznego ich wykorzystania w praktyce.

Oddziaływanie kompozytów węglowych na przemysł lotniczy jest więc wielowymiarowe: obejmuje zarówno aspekt techniczny, poprzez zmianę paradygmatu projektowania i produkcji, jak i ekonomiczny, związany z kosztami eksploatacji i konkurencyjnością, a także środowiskowy, dotyczący redukcji emisji i wyzwań recyklingu. W miarę jak rośnie doświadczenie w stosowaniu tych materiałów i pojawiają się kolejne generacje kompozytów, ich rola w kształtowaniu przyszłości lotnictwa będzie się jeszcze umacniać, wpływając na wszystkie ogniwa złożonego łańcucha wartości, jaki tworzy globalny przemysł lotniczy.