Dynamiczny rozwój przemysłu energetycznego sprawia, że rośnie znaczenie niezawodnych, wydajnych i elastycznych systemów sprężonego powietrza oraz gazów procesowych. Nowoczesne sprężarki stały się jednym z kluczowych elementów infrastruktury w elektrowniach konwencjonalnych, instalacjach OZE, zakładach chemicznych i rafineryjnych, a także w magazynowaniu energii. Postęp w dziedzinie konstrukcji, napędu i sterowania sprężarek przekłada się bezpośrednio na efektywność całych instalacji przemysłowych, bezpieczeństwo procesowe oraz ograniczenie śladu węglowego przedsiębiorstw energetycznych.

Rola sprężarek w przemyśle energetycznym

Sprężarki pełnią w energetyce znacznie więcej funkcji niż tylko generowanie sprężonego powietrza do zasilania narzędzi czy automatyki. Wraz z transformacją sektora energii przeszły one drogę od prostych, pomocniczych urządzeń do zaawansowanych, krytycznych elementów procesowych, od których zależy ciągłość wytwarzania energii i bezpieczeństwo instalacji.

Kluczowe zastosowania w klasycznych elektrowniach

W elektrowniach węglowych, gazowych i jądrowych sprężarki wykorzystywane są w kilku podstawowych obszarach:

- Układy pneumatyki i automatyki – sprężone powietrze zasila zawory, siłowniki, przepustnice i inne elementy wykonawcze systemów sterowania turbiną, kotłem, chłodniami czy instalacjami pomocniczymi. Stabilne parametry ciśnienia i czystość medium są niezbędne dla niezawodnej pracy układów zabezpieczeń i systemów awaryjnego odstawiania bloków.

- Systemy zdmuchiwania i czyszczenia – sprężone powietrze lub sprężone gazy (np. azot) wykorzystywane są do czyszczenia filtrów, odpopielania, czyszczenia powierzchni wymiany ciepła oraz innych elementów instalacji, co ogranicza spadki sprawności i ryzyko awarii.

- Układy instrumentacyjne – aparatura pomiarowa i kontrolna, zwłaszcza w starszych blokach energetycznych, często opiera się na zasilaniu pneumatycznym. Wymaga to stabilnej, nieprzerwanej dostawy sprężonego powietrza o wysokiej jakości, wolnego od oleju i kondensatu.

- Systemy bezpieczeństwa – sprężone powietrze jest istotnym medium w układach bezpieczeństwa, np. do zasilania hamulców turbogeneratorów, awaryjnego otwierania i zamykania zaworów, a także w instalacjach gaśniczych opartych na gazach obojętnych.

W tych zastosowaniach od jakości pracy sprężarek zależą nie tylko koszty eksploatacji, ale również stopień niezawodności całej jednostki wytwórczej. Ewentualne przestoje lub wahania ciśnienia mogą skutkować wyłączeniem bloku i stratami finansowymi liczonymi w milionach złotych rocznie.

Znaczenie w energetyce odnawialnej i magazynowaniu energii

Rozwój OZE otworzył zupełnie nowe obszary zastosowań dla nowoczesnych sprężarek. W szczególności dotyczy to:

- Magazynowania energii w sprężonym powietrzu (CAES – Compressed Air Energy Storage) – w tego typu instalacjach sprężarki stanowią serce systemu. Nadwyżka energii z farm wiatrowych lub fotowoltaicznych wykorzystywana jest do sprężania powietrza i magazynowania go w kawernach solnych, zbiornikach podziemnych lub specjalnych zbiornikach wysokociśnieniowych. Później powietrze jest rozprężane w turbinach, generując energię elektryczną w godzinach szczytowego zapotrzebowania.

- Produkcji gazów technicznych dla OZE – np. w instalacjach wodorowych, gdzie sprężarki są niezbędne do sprężania wodoru na potrzeby magazynowania, transportu lub zasilania ogniw paliwowych.

- Systemów zasilania farm wiatrowych i PV – w nowoczesnych farmach stosuje się rozbudowane układy pneumatyczne w stacjach transformatorowych, modułach mocy oraz systemach zabezpieczeń, w których niezawodne sprężarki gwarantują poprawną pracę aparatury łączeniowej.

Nowoczesne sprężarki w tych zastosowaniach muszą spełniać szczególnie rygorystyczne wymagania dotyczące sprawności, szczelności i kompatybilności z innymi elementami cyfrowej infrastruktury energetycznej, takiej jak systemy SCADA, platformy IIoT czy zaawansowane systemy monitorowania warunków pracy.

Bezpieczeństwo procesowe i środowiskowe

W przemyśle energetycznym sprężarki często pracują w środowisku podwyższonego ryzyka: w pobliżu instalacji wysokociśnieniowych, zbiorników paliw, gazów palnych lub w przestrzeniach zagrożonych wybuchem. Dlatego kluczowe znaczenie mają:

- Odpowiednia konstrukcja, zgodna z dyrektywami ATEX oraz normami branżowymi, zapewniająca bezpieczną pracę w obecności mieszanin wybuchowych.

- Układy kontroli temperatury i drgań, wykrywające wczesne symptomy uszkodzeń łożysk, wirników czy uszczelnień.

- Zaawansowane systemy detekcji wycieków gazów procesowych (np. wodoru czy gazu ziemnego), które minimalizują ryzyko zapłonu oraz niekontrolowanych emisji do atmosfery.

Tak rozumiane bezpieczeństwo jest bezpośrednio powiązane z wymaganiami środowiskowymi. Nowoczesne sprężarki muszą ograniczać zarówno zużycie energii, jak i emisję hałasu, oleju czy zanieczyszczeń do powietrza. Coraz większe znaczenie mają konstrukcje bezolejowe, hermetyczne uszczelnienia oraz systemy odzysku ciepła, pozwalające na zmniejszenie całkowitego śladu węglowego instalacji.

Technologie i rodzaje nowoczesnych sprężarek w instalacjach energetycznych

Dobór technologii sprężania w instalacjach przemysłu energetycznego zależy od wielu czynników: medium (powietrze, azot, wodór, gaz ziemny, CO₂), wymaganych ciśnień i wydajności, charakteru pracy (ciągła, przerywana, szczytowa), a także rygorów dotyczących czystości medium. Odpowiedni wybór konstrukcji sprężarki jest fundamentem energooszczędnej i niezawodnej eksploatacji.

Sprężarki śrubowe – standard w sprężonym powietrzu

Sprężarki śrubowe, zwłaszcza w wersji olejowej i bezolejowej, są obecnie najczęściej stosowanym typem sprężarek w energetyce dla potrzeb sprężonego powietrza. Ich popularność wynika z kilku kluczowych zalet:

- Praca ciągła z wysoką sprawnością i stabilną wydajnością – idealna do zasilania rozległych sieci pneumatycznych w elektrowniach, rafineriach czy zakładach petrochemicznych.

- Prosta konstrukcja i wysoka trwałość – umożliwiają długie okresy międzyremontowe, co ma istotne znaczenie w instalacjach o wysokich kosztach postoju.

- Możliwość zastosowania nowoczesnych napędów z regulacją obrotów (falowniki), pozwalających dopasować wydajność sprężarki do rzeczywistego zapotrzebowania na powietrze.

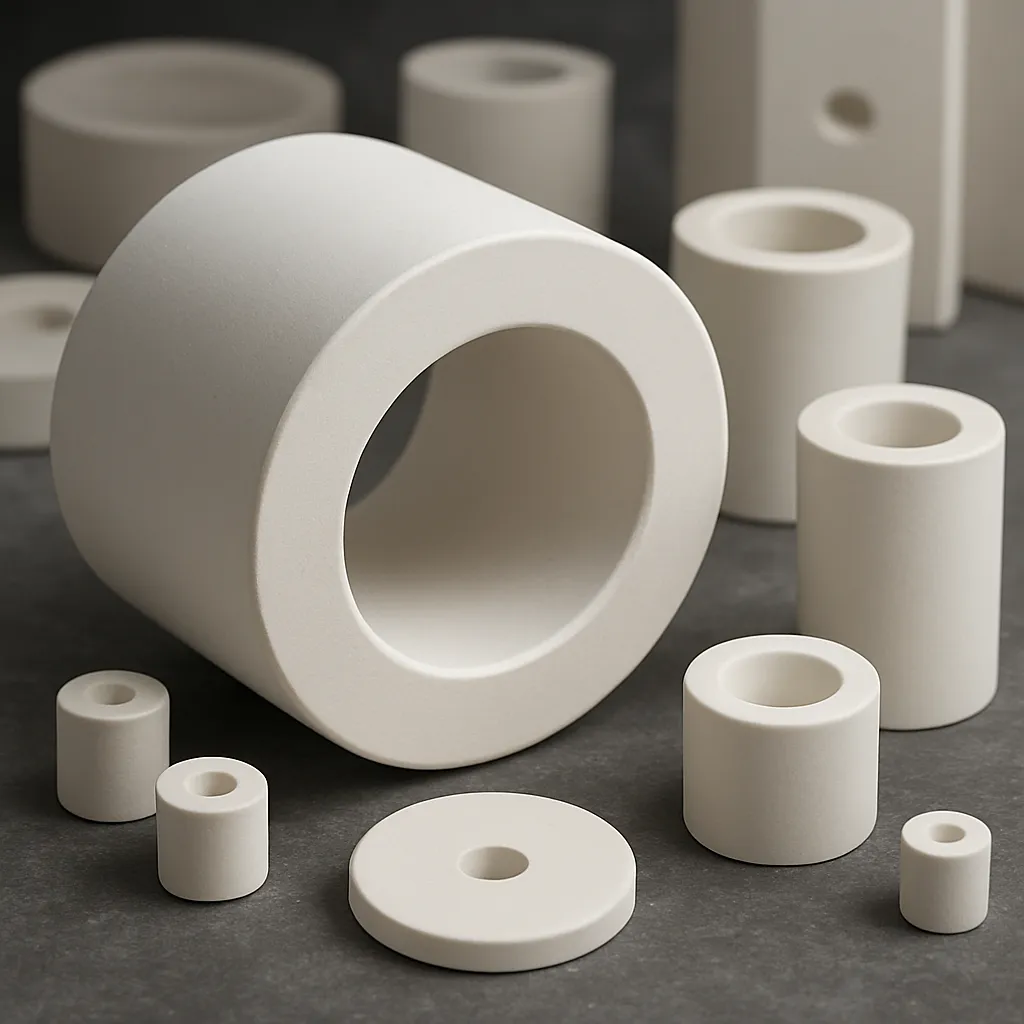

W wielu aplikacjach energetycznych konieczne jest zastosowanie sprężarek bezolejowych. Dotyczy to m.in. układów instrumentacyjnych, procesów wytwarzania wodoru, sprężania powietrza do układów spalania w turbinach gazowych czy wszędzie tam, gdzie obecność oleju mogłaby skutkować zakłóceniem pracy aparatury lub ryzykiem skażenia produktu końcowego. Bezolejowe sprężarki śrubowe klasy ISO 8573-1:2010 (klasa 0) gwarantują praktycznie całkowite wyeliminowanie mgły olejowej z medium roboczego.

Sprężarki odśrodkowe i turbosprężarki procesowe

W dużych instalacjach przemysłowych i elektroenergetycznych dużą rolę odgrywają sprężarki odśrodkowe (dynamiczne). Wykorzystuje się je między innymi w:

- Układach przygotowania i sprężania gazu ziemnego – np. w elektrowniach gazowo-parowych, instalacjach kogeneracyjnych czy w magazynach gazu.

- Systemach obiegu CO₂ w instalacjach wychwytu i składowania dwutlenku węgla (CCS – Carbon Capture and Storage).

- Dużych instalacjach CAES, w których wymagane są bardzo wysokie wydajności, przy relatywnie stabilnych warunkach pracy.

Sprężarki odśrodkowe charakteryzują się wysoką sprawnością przy stałych warunkach pracy, dużą wydajnością oraz możliwością pracy w układach wielostopniowych z chłodzeniem pośrednim. W przemyśle energetycznym są one często zintegrowane z turbinami gazowymi lub parowymi, tworząc zaawansowane układy odzysku energii i jej ponownego wykorzystania w procesie sprężania.

Coraz szerzej stosowane są również wysokosprawne, kompaktowe turbosprężarki napędzane silnikami elektrycznymi o regulowanej prędkości obrotowej. Pozwalają one na uzyskanie wysokich ciśnień i wydajności przy niższej masie urządzeń oraz mniejszym zapotrzebowaniu na miejsce w hali maszynowni.

Sprężarki tłokowe i ich specjalistyczne zastosowania

Mimo rosnącej popularności sprężarek śrubowych i odśrodkowych, konstrukcje tłokowe nadal odgrywają istotną rolę w przemyśle energetycznym, zwłaszcza tam, gdzie:

- Wymagane są bardzo wysokie ciśnienia (np. 200–350 bar i więcej), typowe dla instalacji sprężania wodoru, gazu ziemnego CNG lub CO₂.

- Konieczna jest wysoka odporność na zmienne warunki pracy i duże różnice ciśnień.

- Pracuje się z medium agresywnym chemicznie, wymagającym specjalnych materiałów konstrukcyjnych oraz zaawansowanych systemów uszczelnień.

Nowoczesne sprężarki tłokowe w energetyce to urządzenia o wysokim stopniu automatyzacji, wyposażone w układy ciągłego monitoringu temperatury, drgań, szczelności i stanu uszczelnień. Coraz częściej integruje się je z systemami predykcyjnego utrzymania ruchu, aby minimalizować ryzyko awarii i nieplanowanych postojów. W kontekście transformacji energetycznej szczególne znaczenie mają sprężarki tłokowe wyspecjalizowane do pracy z wodorem, spełniające rygorystyczne wymagania bezpieczeństwa i szczelności.

Sprężarki dla wodoru i CO₂ – nowe wyzwania technologiczne

Wodór i dwutlenek węgla stają się strategicznymi mediami w energetyce przyszłości. Wodorowe ogniwa paliwowe, paliwa syntetyczne typu e-fuels oraz technologie CCS/CCU wymagają zaawansowanych systemów sprężania, dostosowanych do specyficznych właściwości tych gazów.

W przypadku wodoru kluczowe są:

- Bardzo wysoka szczelność – wodór ma najmniejsze cząsteczki spośród gazów technicznych, co sprzyja przenikaniu przez materiały i mikroszczeliny. Wymusza to stosowanie specjalnych materiałów uszczelniających, konstrukcji hermetycznych oraz zaawansowanych metod wykrywania wycieków.

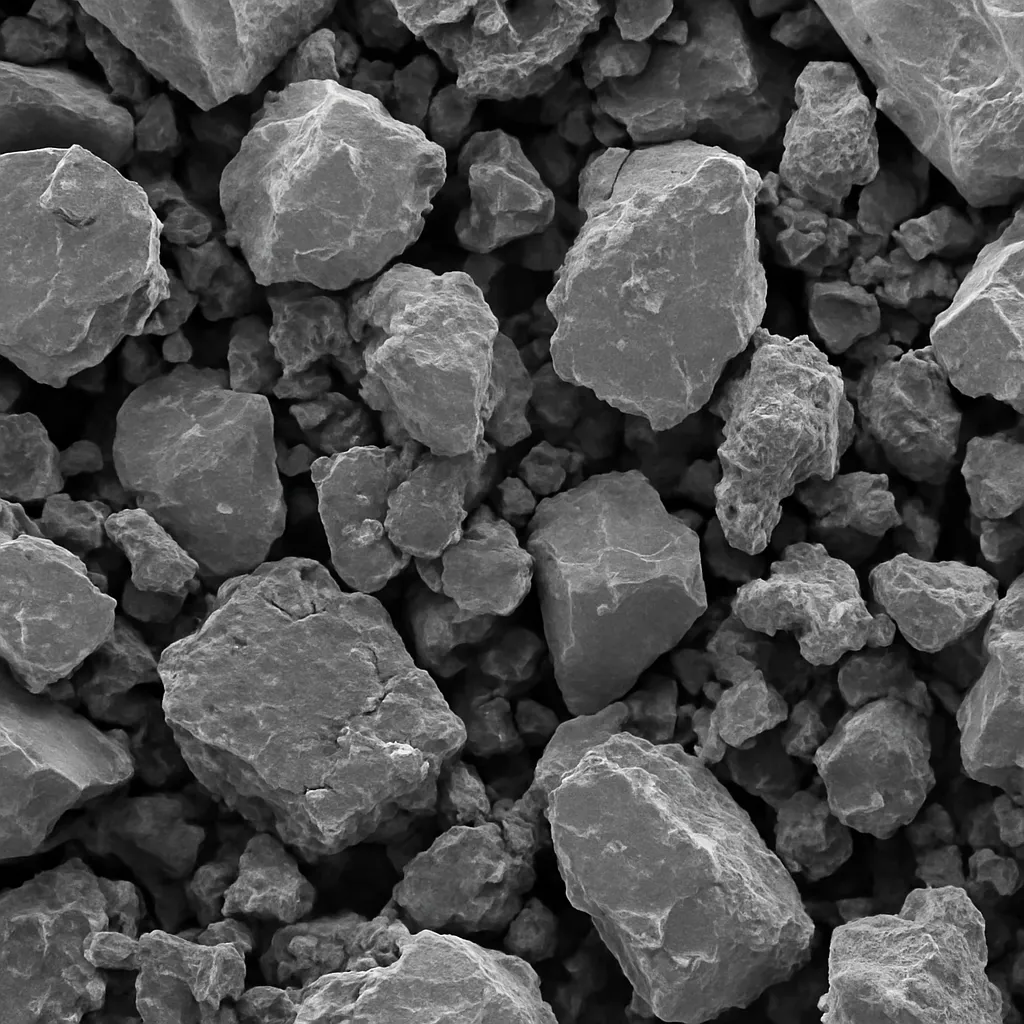

- Odporność materiałów na kruchość wodorową – wiele standardowych stali konstrukcyjnych ulega degradacji w kontakcie z wodorem pod wysokim ciśnieniem, co wymaga doboru specjalnych stopów.

- Wysokie ciśnienia robocze – konieczne do magazynowania wodoru w zbiornikach, zasilania stacji tankowania czy zastosowań mobilnych.

W technologiach wychwytu i sprężania CO₂ wyzwaniem jest natomiast praca w warunkach bliskich punktowi krytycznemu, duża zmienność gęstości gazu oraz konieczność transportu i składowania w stanie nadkrytycznym. Wymusza to precyzyjny dobór sprężarek odśrodkowych lub tłokowych, optymalizację liczby stopni sprężania oraz skomplikowane systemy chłodzenia pośredniego.

Efektywność energetyczna, cyfryzacja i eksploatacja sprężarek w energetyce

W warunkach rosnących cen energii oraz presji regulacyjnej na ograniczanie emisji gazów cieplarnianych, zwiększanie efektywności systemów sprężania stało się priorytetem w przemyśle energetycznym. Równolegle rozwija się cyfryzacja, która zmienia sposób projektowania, eksploatacji i utrzymania ruchu sprężarek.

Efektywność energetyczna i całkowity koszt posiadania

Sprężarki należą do najbardziej energochłonnych urządzeń pomocniczych w zakładach energetycznych. Szacuje się, że koszt energii zużytej przez sprężarkę w całym cyklu jej życia wielokrotnie przewyższa koszty zakupu i serwisu. Z tego względu coraz częściej analizuje się nie tylko cenę urządzenia, ale przede wszystkim całkowity koszt posiadania (TCO – Total Cost of Ownership).

Do najważniejszych kierunków poprawy efektywności należą:

- Zastosowanie napędów o zmiennej prędkości obrotowej (VSD/VSDS), które umożliwiają dostosowanie wydajności sprężarki do rzeczywistego zapotrzebowania, ograniczając pracę na biegu jałowym i cykle załącz/wyłącz.

- Optymalizacja systemu sprężonego powietrza jako całości – obejmująca dobór średnic rurociągów, minimalizację spadków ciśnienia, eliminację przecieków oraz właściwe rozmieszczenie zbiorników buforowych.

- Odzysk ciepła ze sprężarek, wykorzystywany do podgrzewu wody technologicznej, wspomagania systemów ciepłowniczych lub procesów ogrzewania budynków. W dobrze zaprojektowanych instalacjach możliwe jest odzyskanie nawet 70–90% energii elektrycznej wprowadzonej do sprężarki w postaci ciepła.

W energetyce, gdzie dominują procesy ciągłe, szczególnie istotna jest stabilność parametrów sprężonego medium. Przewymiarowanie sprężarek prowadzi do niepotrzebnie wysokiego zużycia energii, natomiast zbyt mała wydajność skutkuje spadkami ciśnienia i zakłóceniami pracy instalacji. Stąd rosnące znaczenie zaawansowanych metod symulacji oraz audytów energetycznych przed podjęciem decyzji inwestycyjnych.

Cyfryzacja, monitorowanie on-line i diagnostyka predykcyjna

Nowoczesne sprężarki w instalacjach przemysłu energetycznego są coraz częściej elementem większych ekosystemów cyfrowych. Wyposażenie ich w sieciowe moduły komunikacyjne oraz rozbudowane układy pomiarowe umożliwia:

- Stały monitoring parametrów pracy – ciśnienia, temperatury, poboru mocy, drgań, przepływu medium, stanu filtrów i separatorów.

- Integrację z systemami SCADA i DCS, co pozwala na centralne zarządzanie systemami sprężonego powietrza i gazów procesowych z dyspozytorni bloku energetycznego lub całej elektrowni.

- Wdrożenie algorytmów diagnostyki predykcyjnej – analizujących dane historyczne i bieżące w celu wykrywania wczesnych symptomów uszkodzeń, takich jak wzrost poziomu drgań, nietypowe zmiany temperatury, spadek sprawności czy wzrost zapotrzebowania na energię.

Dzięki temu operatorzy mogą planować prace serwisowe z wyprzedzeniem, minimalizując ryzyko awarii w najbardziej newralgicznych momentach pracy systemu energetycznego (np. w okresach szczytowego zapotrzebowania na moc). Dane zebrane z wielu jednostek sprężarek zlokalizowanych w różnych zakładach mogą być agregowane i analizowane w chmurze, co umożliwia producentom rozwój usług serwisu zdalnego, a użytkownikom końcowym – optymalizację polityki utrzymania ruchu.

Standardy, normy i wymagania regulacyjne

Sprężarki przeznaczone do pracy w energetyce muszą spełniać szereg wymagań normatywnych i regulacyjnych, obejmujących m.in. bezpieczeństwo mechaniczne, elektryczne, przeciwwybuchowe, a także aspekty środowiskowe. Istotne znaczenie mają:

- Normy ISO i EN określające klasy czystości sprężonego powietrza, wymagania dotyczące sprawności energetycznej oraz dopuszczalnych poziomów hałasu.

- Dyrektywy europejskie związane z urządzeniami ciśnieniowymi, atmosferami wybuchowymi i kompatybilnością elektromagnetyczną.

- Regulacje branżowe dotyczące pracy w pobliżu instalacji gazowych, paliwowych i chemicznych, gdzie obowiązują specjalne procedury testowania, odbioru technicznego oraz eksploatacji urządzeń.

Spełnienie tych wymagań jest warunkiem dopuszczenia instalacji do eksploatacji oraz utrzymania odpowiedniego poziomu bezpieczeństwa pracowników i środowiska. W praktyce oznacza to ścisłą współpracę pomiędzy producentami sprężarek, projektantami instalacji, służbami utrzymania ruchu oraz jednostkami dozoru technicznego.

Perspektywy rozwoju i integracja z transformacją energetyczną

Przemysł energetyczny stoi przed koniecznością szybkiego dostosowania się do nowych realiów: wzrostu udziału OZE, rozwoju magazynowania energii, rosnącej roli wodoru oraz zaostrzających się norm emisyjnych. Nowoczesne sprężarki będą odgrywać w tym procesie coraz większą rolę, zarówno w obszarze infrastruktury pomocniczej, jak i w samym sercu procesów wytwórczych.

Kierunki rozwoju obejmują:

- Dalszy wzrost sprawności energetycznej układów sprężania, m.in. poprzez zastosowanie nowych materiałów, zoptymalizowanych profili wirników i śrub, a także zaawansowane systemy sterowania.

- Rozwój konstrukcji bezolejowych, o jeszcze wyższym poziomie czystości medium, co jest niezbędne w rosnącej liczbie zastosowań procesowych i środowiskowych.

- Ścisłą integrację z systemami zarządzania energią na poziomie zakładu i całej sieci energetycznej, tak aby praca sprężarek mogła być dynamicznie optymalizowana w odpowiedzi na zmieniające się ceny energii oraz zapotrzebowanie systemu.

Sprężarki przestają być postrzegane jako odrębne urządzenia techniczne, a stają się integralnymi elementami inteligentnych, elastycznych i niskoemisyjnych systemów energetycznych. Odpowiednio dobrane, zaprojektowane i eksploatowane nowoczesne układy sprężania mogą przynieść przedsiębiorstwom energetycznym znaczne korzyści ekonomiczne, zwiększyć niezawodność procesów oraz ułatwić spełnienie coraz bardziej wymagających celów klimatycznych.