Żeliwo stopowe należy do grupy materiałów odlewniczych, które łączą stosunkowo niskie koszty wytwarzania z bardzo korzystnymi własnościami użytkowymi. Jest to tworzywo metaliczne oparte na żeliwie bazowym, do którego celowo wprowadza się dodatkowe pierwiastki stopowe, takie jak chrom, nikiel, molibden, krzem, mangan, miedź czy wanad. Dzięki temu możliwa jest precyzyjna modyfikacja struktury wewnętrznej i uzyskanie własności, których zwykłe żeliwo szare lub sferoidalne nie byłoby w stanie zapewnić. Żeliwa stopowe znajdują zastosowanie w miejscach szczególnie odpowiedzialnych: od części silników i turbin, przez elementy armatury przemysłowej, aż po wysokotemperaturowe części pieców i urządzeń chemicznych. Zrozumienie sposobu ich wytwarzania, klasyfikacji oraz ekonomicznego znaczenia pozwala lepiej docenić rolę, jaką ten materiał odgrywa w nowoczesnym przemyśle.

Charakterystyka i rodzaje żeliwa stopowego

Żeliwo, w najbardziej ogólnej definicji, to stop żelaza z węglem, w którym zawartość węgla przekracza 2,0–2,1%. W odróżnieniu od stali, żeliwo nie jest przeznaczone do przeróbki plastycznej na gorąco, lecz do odlewania w formach. W przypadku żeliwa stopowego do tego podstawowego układu Fe–C wprowadza się dalsze pierwiastki w ilościach przekraczających poziom typowych domieszek technologicznych. Mają one za zadanie zmienić strukturę, zwiększyć odporność na ścieranie, korozję, wysoką temperaturę bądź poprawić właściwości mechaniczne.

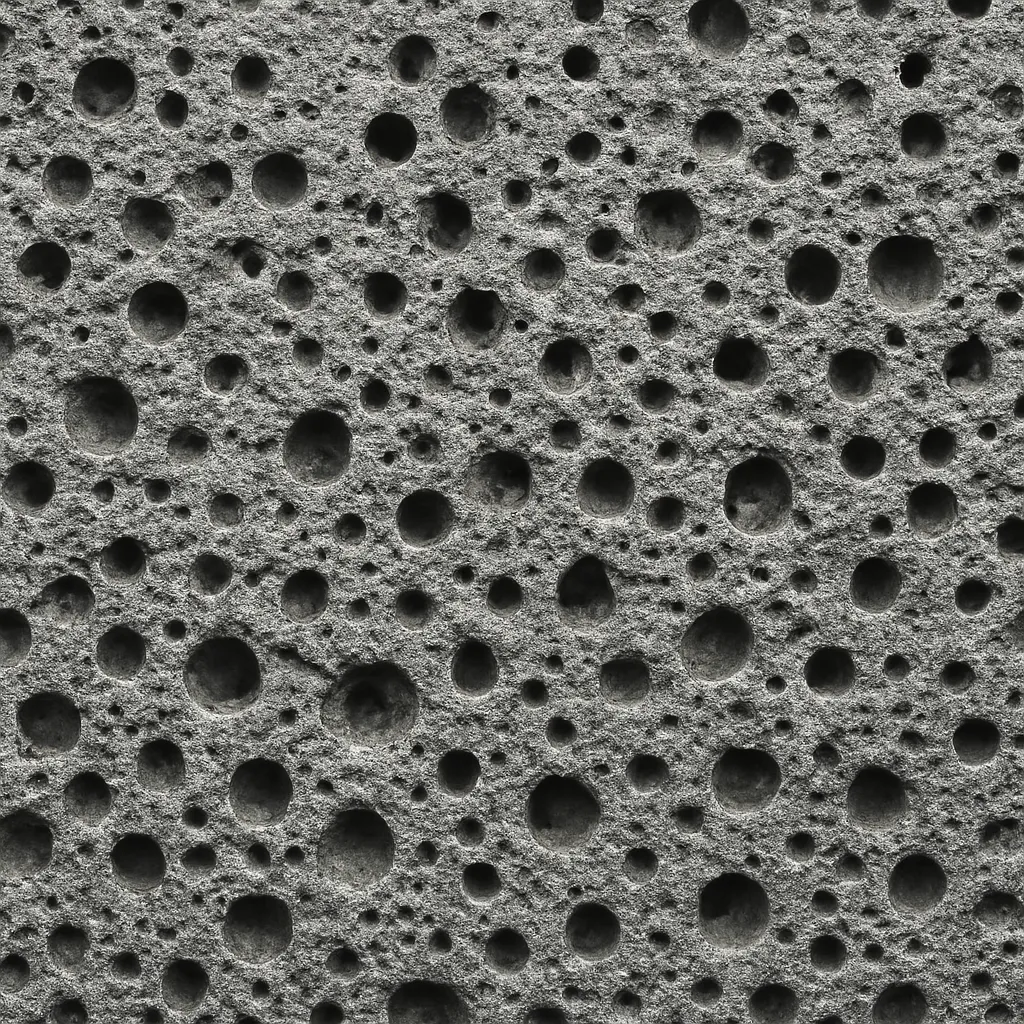

Podstawowa mikrostruktura żeliwa opiera się na osnowie metalicznej, którą może stanowić ferrytyczna, perlityczna, austenityczna lub martenzytyczna struktura oraz na występujących w niej wydzieleniach węgla w formie grafitu albo węglików. Właśnie kontrola typu i rozkładu tych faz jest kluczowa dla projektowania żeliw stopowych o ściśle określonych właściwościach. Przykładowo, dodatki chromu i molibdenu sprzyjają tworzeniu twardych węglików, nikiel stabilizuje austenit, a krzem wspiera wydzielanie grafitu i zwiększa odporność na utlenianie w wysokiej temperaturze.

Ze względu na rodzaj osnowy oraz dominujący pierwiastek stopowy wyróżnia się kilka głównych grup żeliw stopowych:

- Żeliwa chromowe – zawierają od kilku do kilkunastu procent chromu, czasem z dodatkiem molibdenu lub niklu; cechują je bardzo wysoka odporność na ścieranie oraz dobra odporność na korozję w warunkach podwyższonej temperatury. Często są to żeliwa białe, o dużej twardości.

- Żeliwa niklowe – bazują na podwyższonej zawartości niklu, który stabilizuje strukturę austenityczną i podnosi odporność na korozję oraz udarność; stosowane w częściach narażonych zarówno na agresywne środowiska, jak i zmienne obciążenia mechaniczne.

- Żeliwa chromowo-niklowe – łączą korzystne cechy obu pierwiastków; znajdują zastosowanie w urządzeniach chemicznych, armaturze, a także elementach pieców przemysłowych, gdzie liczy się odporność korozyjna i żarowytrzymałość.

- Żeliwa wysokokrzemowe – z zawartością krzemu przekraczającą typowy poziom dla zwykłych żeliw; charakteryzują się wysoką odpornością na działanie kwasów nieutleniających oraz dobrą żaroodpornością.

- Żeliwa manganowe – zawierają zwiększoną ilość manganu; część z nich, po odpowiedniej obróbce cieplnej, wykazuje bardzo wysoką odporność na ścieranie połączoną z dobrą udarnością.

- Żeliwa z dodatkiem miedzi, wanadu, tytanu i innych pierwiastków stopowych – wprowadza się je w celu dodatkowego umocnienia osnowy, modyfikacji grafitu, poprawy odporności korozyjnej lub zmiany charakteru warstwy wierzchniej.

Specyficzną grupę stanowią żeliwa wysokostopowe, w których zawartość pierwiastków stopowych może sięgać kilkudziesięciu procent. Takie materiały często są projektowane z myślą o ekstremalnych warunkach pracy, jak agresywne chemicznie ośrodki, bardzo wysokie temperatury czy intensywne zużycie ścierne. W ich wypadku struktura staje się bardziej złożona, pojawiają się rozbudowane układy węglikowe oraz fazy międzymetaliczne o nietypowych właściwościach.

Warto podkreślić, że w porównaniu do stali stopowych żeliwa stopowe oferują wyjątkowo dobrą lejność, czyli zdolność do wypełniania skomplikowanych wnęk formy odlewniczej. Pozwala to produkować detale o skomplikowanych kształtach, z kanałami, żebrami, gniazdami i cienkościennymi fragmentami, często bez konieczności intensywnej obróbki skrawaniem. Ta cecha, połączona z możliwością kształtowania struktury za pomocą dodatków stopowych i obróbki cieplnej, czyni żeliwo stopowe bardzo atrakcyjnym rozwiązaniem inżynierskim.

Proces wytwarzania i obróbki żeliwa stopowego

Produkcja żeliwa stopowego opiera się na tych samych podstawach, co klasyczne odlewnictwo żeliwa, jednak wymaga ściślejszej kontroli składu chemicznego, temperatury i przebiegu procesów metalurgicznych. Punktem wyjścia jest topienie wsadu żelaznego – może to być surówka, złom żeliwny, złom stalowy oraz dodatki stopowe, w odpowiednich proporcjach. Proces prowadzi się w piecach kuźniczych, elektrycznych piecach łukowych, indukcyjnych bądź w piecach kupolowych, przy czym dla żeliw stopowych coraz częściej stosuje się piece elektryczne ze względu na lepszą kontrolę parametrów.

Skład wsadu dobiera się w taki sposób, by finalna kąpiel ciekłego metalu miała wymagane stężenia węgla, krzemu oraz pierwiastków stopowych. Dodatki takie jak chrom, nikiel, molibden czy mangan wprowadza się albo w formie czystych metali, albo w postaci ferrostopów (np. ferromolibden, ferrochrom, ferromangan). Oprócz tego stosuje się modyfikatory i siewki, które wpływają na rozdrobnienie ziarna oraz sposób wydzielania grafitu. Niektóre żeliwa wymagają zabiegów odsiarczania i odtleniania, aby usunąć szkodliwe zanieczyszczenia pogarszające własności mechaniczne.

Po uzyskaniu właściwego składu chemicznego i temperatury rozpoczyna się proces odlewania. Formy piaskowe, metalowe lub ceramiczne przygotowuje się tak, by zapewnić prawidłowe wypełnienie wnęki i kontrolowane krzepnięcie metalu. Geometria układu wlewowego i nadlewów ma duże znaczenie dla minimalizacji porowatości, skurczu i naprężeń wewnętrznych. W przypadku żeliw białych wysokochromowych ważne jest tak dobranie szybkości chłodzenia, by utrzymać pożądaną strukturę węglikową, natomiast przy żeliwach grafitycznych dąży się do sprzyjania wydzielaniu grafitu o określonym kształcie.

Wytwarzanie żeliw stopowych nie kończy się na samym odlewaniu. Często wykonuje się dodatkową obróbkę cieplną, której celem jest osiągnięcie pożądanego zestawu własności. Typowe zabiegi obejmują:

- Wyżarzanie – stosowane do usunięcia naprężeń wewnętrznych, zhomogenizowania struktury oraz poprawy plastyczności; może to być wyżarzanie odprężające lub normalizujące.

- Hartowanie i odpuszczanie – w niektórych rodzajach żeliw stopowych możliwe jest uzyskanie struktury martenzytycznej przez szybkie chłodzenie z odpowiedniej temperatury, a następnie jej modyfikowanie podczas odpuszczania, co pozwala uzyskać kompromis między twardością a udarnością.

- Przemiany izotermiczne – stosowane w specjalistycznych żeliwach (np. bainitycznych), w których kontroluje się przebieg przemian fazowych w ściśle określonej temperaturze.

Odrębnym zagadnieniem jest obróbka powierzchniowa. W celu podniesienia odporności na ścieranie lub korozję stosuje się nawęglanie, azotowanie, napawanie twardymi warstwami, a także powłoki ochronne nakładane metodami natrysku cieplnego czy galwanicznymi. W wielu zastosowaniach, np. w gniazdach zaworowych silników czy w częściach pomp szlamowych, kluczowe jest połączenie twardej, odpornej warstwy z bardziej ciągliwym, wytrzymałym rdzeniem odlewu.

Ważnym elementem procesu jest również kontrola jakości. Bada się skład chemiczny za pomocą spektrometrów, wykonuje próby wytrzymałościowe na próbkach pobranych z wytopu, a także przeprowadza badania nieniszczące (radiograficzne, ultradźwiękowe, penetracyjne) w celu wykrycia pęknięć, jam skurczowych i innych wad wewnętrznych. W żeliwach stopowych istotne jest również badanie mikrostruktury pod mikroskopem metalograficznym, aby potwierdzić, że wymagany udział faz, wielkość ziaren i rozkład grafitu bądź węglików zostały osiągnięte.

Technologia wytwarzania żeliw stopowych jest rozwijana w kierunku zwiększenia powtarzalności i precyzji parametrów. Zastosowanie symulacji komputerowych procesów krzepnięcia, przepływu metalu w formie oraz powstawania naprężeń pozwala projektować odlewy o mniejszej masie, bardziej skomplikowanej geometrii, a jednocześnie o zredukowanym ryzyku wad. Dzięki temu możliwe jest wytwarzanie komponentów wysokoobciążonych, spełniających surowe wymagania przemysłów takich jak motoryzacja, energetyka czy przemysł wydobywczy.

Zastosowania przemysłowe i znaczenie gospodarcze żeliwa stopowego

Żeliwo stopowe jest pewnego rodzaju pomostem między tradycyjnym żeliwem a zaawansowanymi stalami stopowymi i superstopami. Dzięki zróżnicowanej ofercie gatunków może być wykorzystywane w wielu sektorach gospodarki, często jako materiał o najlepszym stosunku kosztu do oferowanych własności. Przemysł maszynowy, motoryzacyjny, energetyczny, wydobywczy, hutniczy i chemiczny szeroko korzystają z różnorodnych odmian żeliw stopowych, co nadaje im duże znaczenie ekonomiczne.

W motoryzacji żeliwa stopowe wykorzystywane są m.in. na elementy silników spalinowych: bloki silników, głowice, pierścienie tłokowe, gniazda zaworów, koła zamachowe, obudowy skrzyń biegów czy obudowy turbosprężarek. Dodatki niklu, molibdenu czy chromu poprawiają odporność na zmęczenie cieplne, ścieranie i korozję, co zwiększa trwałość jednostek napędowych pracujących w coraz wyższych temperaturach i przy coraz większych obciążeniach. Dzięki temu możliwe jest zmniejszanie masy silnika przy jednoczesnym zachowaniu odpowiedniej sztywności i trwałości.

W energetyce żeliwa stopowe stosuje się do produkcji elementów turbin parowych i gazowych, armatury wysokociśnieniowej, korpusów pomp, obudów i części kotłów. Wysokostopowe żeliwa chromowo-niklowe i krzemowe wykazują dobrą żaroodporność i żarowytrzymałość, co umożliwia ich użytkowanie w temperaturach, przy których zwykłe żeliwo szare uległoby szybkiemu zniszczeniu. Rozwój nowoczesnych bloków energetycznych, pracujących w warunkach nadkrytycznych parametrów pary, wymusza stosowanie materiałów o coraz wyższej odporności na długotrwałe obciążenia termiczne, a żeliwa stopowe stanowią ważną część tej układanki materiałowej.

Istotnym obszarem zastosowań jest przemysł wydobywczy i przeróbki surowców mineralnych. Żeliwa wysokochromowe oraz manganowe wykorzystuje się do produkcji elementów kruszarek, młynów kulowych, mieszadeł, wykładzin rurociągów transportujących zawiesiny abrazyjne, a także łopatek pomp do szlamu czy piasku. W tak trudnych warunkach eksploatacji, gdzie część pracuje w środowisku mokrego ścierania z udziałem cząstek skalnych, kombinacja twardości powierzchniowej, odporności na uderzenia i względnie przystępnej ceny żeliwa daje przewagę nad wieloma innymi materiałami.

W hutnictwie oraz przemyśle cementowym żeliwa stopowe wykorzystuje się na części pieców obrotowych, ruszty chłodzące, elementy kadzi odlewniczych, segmenty przenośników i kruszarek. Wysoka odporność na temperaturę i ścieranie, nawet w obecności agresywnych chemicznie pyłów i gazów, czyni z nich tworzywa pierwszego wyboru. Ponadto, w urządzeniach do spalania odpadów oraz w instalacjach termicznego przekształcania paliw alternatywnych, wysokostopowe żeliwa chromowe i krzemowe wykorzystywane są do elementów narażonych na połączenie korozji wysokotemperaturowej i intensywnego ścierania.

Przemysł chemiczny i petrochemiczny sięga po żeliwa wysokokrzemowe, niklowe i chromowo-niklowe przy konstruowaniu aparatury pracującej z kwasami, solami, ługami oraz innymi agresywnymi mediami. Odlewane z nich są korpusy pomp, zawory, mieszadła, kolanka i trójniki rurociągów. Wiele z tych zastosowań wymaga odporności zarówno na korozję ogólną, jak i na korozję wżerową czy szczelinową, co często osiąga się właśnie poprzez odpowiednio dobrane dodatki stopowe i kontrolę ilości węgla oraz krzemu.

Znaczenie gospodarcze żeliwa stopowego wynika również z jego roli w łańcuchu wartości przemysłowej. Jest to materiał stosunkowo tani w produkcji w porównaniu ze stalami wysokostopowymi czy stopami na bazie niklu, przy czym w wielu zastosowaniach zapewnia wystarczający margines bezpieczeństwa. Pozwala to przedsiębiorstwom obniżać koszty eksploatacji maszyn i urządzeń, a także wydłużać okresy między przestojami remontowymi. W skali makroekonomicznej przekłada się to na zwiększenie efektywności energetycznej, wydajności linii technologicznych oraz ogólnej konkurencyjności przemysłu ciężkiego.

Nie bez znaczenia jest również aspekt ekologiczny i zasobowy. Żeliwo stopowe można stosunkowo łatwo przetapiać i poddawać recyklingowi, wykorzystując złom pochodzący z wyeksploatowanych elementów. Ogranicza to zużycie surowców pierwotnych oraz energii związanej z ich wydobyciem i wstępną przeróbką. W nowoczesnych odlewniach rośnie udział złomu w wsadzie, a jednocześnie wprowadzane są technologie oczyszczania tego złomu i precyzyjnego korygowania składu chemicznego stopu, co pozwala zachować wysoką jakość produktów końcowych.

Ciekawym kierunkiem rozwoju jest łączenie żeliwa stopowego z innymi materiałami w formie odlewów dwu- lub wielomateriałowych. Przykładowo, można wytworzyć odlew, w którym strefy narażone na intensywne ścieranie wykonane są z twardego żeliwa chromowego, natomiast część nośna z bardziej ciągliwego żeliwa sferoidalnego. Rozwiązania takie umożliwiają optymalizację konstrukcji pod kątem trwałości i masy, przy jednoczesnym ograniczeniu zużycia drogich dodatków stopowych. Tego typu technologie wpisują się w szerszy trend inżynierii materiałowej, polegający na tworzeniu struktur o zróżnicowanych własnościach w różnych obszarach jednego komponentu.

Znaczenie żeliwa stopowego nie ogranicza się wyłącznie do branż tradycyjnie kojarzonych z ciężkim przemysłem. W produkcji urządzeń gospodarstwa domowego, elementów infrastruktury miejskiej (np. włazy kanałowe, ruszty, bariery drogowe), a także w rolnictwie i budowie maszyn komunalnych szeroko wykorzystuje się odlewy o podwyższonej odporności na warunki atmosferyczne, uszkodzenia mechaniczne i ścieranie. W wielu z tych zastosowań istotna jest estetyka powierzchni i możliwość nadania jej określonej faktury lub kształtu, co żeliwo stopowe, dzięki doskonałej lejności, umożliwia w stosunkowo prosty sposób.

Wreszcie, żeliwa stopowe odgrywają ważną rolę w rozwoju technologii związanych z energetyką odnawialną i zrównoważoną. Elementy turbin wiatrowych, przekładnie, części systemów transportu biomasy czy komponenty instalacji geotermalnych często wykonuje się z materiałów żeliwnych o podwyższonej wytrzymałości i odporności korozyjnej. Choć w niektórych obszarach dominują stale stopowe, to właśnie żeliwa stopowe pozostają konkurencyjne ze względu na korzystny stosunek właściwości do kosztu oraz dobrą dostępność technologii odlewniczych na całym świecie.

Zestawiając szerokie spektrum zastosowań z możliwością relatywnie taniego i elastycznego wytwarzania, można uznać żeliwo stopowe za jeden z kluczowych materiałów konstrukcyjnych współczesnej gospodarki. Rozwój nowych odmian stopowych, metod ich przetwarzania oraz technik symulacji mikrostruktury powoduje, że potencjał tego materiału wciąż nie jest w pełni wyczerpany. Inżynierowie materiałowi i konstruktorzy maszyn sięgają po żeliwa stopowe nie tylko ze względu na ich tradycyjną, sprawdzoną niezawodność, ale również z powodu rosnącej możliwości precyzyjnego projektowania własności pod konkretne, często bardzo wymagające zastosowania.