Proces odlewania ciśnieniowego metali należy do kluczowych technologii w nowoczesnym przemyśle maszynowym, motoryzacyjnym oraz lotniczym. Umożliwia on wytwarzanie skomplikowanych kształtów z wysoką powtarzalnością, przy zachowaniu znakomitej jakości powierzchni oraz stosunkowo niskich kosztów jednostkowych przy produkcji seryjnej. Sercem całego procesu są specjalistyczne maszyny do odlewania ciśnieniowego, które łączą w sobie precyzję układów hydraulicznych, zaawansowaną automatykę oraz odporne na ekstremalne warunki układy formujące. Zrozumienie budowy, zasad działania oraz kryteriów doboru takich urządzeń jest istotne zarówno dla projektantów linii produkcyjnych, jak i dla inżynierów odpowiedzialnych za utrzymanie ruchu i optymalizację kosztów w zakładach produkcyjnych.

Podstawy procesu odlewania ciśnieniowego metalu

Odlewanie ciśnieniowe polega na wtłaczaniu ciekłego metalu do metalowej formy (kokili) z użyciem wysokiego ciśnienia, które utrzymywane jest aż do czasu zestalenia odlewu. W odróżnieniu od klasycznego odlewania grawitacyjnego, gdzie metal wypełnia formę jedynie pod wpływem siły ciężkości, tu kluczowe znaczenie ma siła wymuszająca przepływ oraz wysoka prędkość zalewania. Daje to możliwość wypełnienia bardzo cienkościennych i złożonych geometrycznie wnęk formy, a także uzyskania wysokiej dokładności wymiarowej elementu.

Najczęściej stosowanymi metalami są stopy aluminium, cynku i magnezu, rzadziej miedzi i ołowiu. Każdy z tych materiałów stawia specyficzne wymagania względem konstrukcji maszyny, parametrów pracy czy rodzaju stosowanego układu wtryskowego. W wyniku procesu otrzymuje się detale o małej porowatości, dobrej stabilności wymiarów i bardzo gładkiej powierzchni, co w wielu zastosowaniach pozwala ograniczyć obróbkę wykańczającą do minimum.

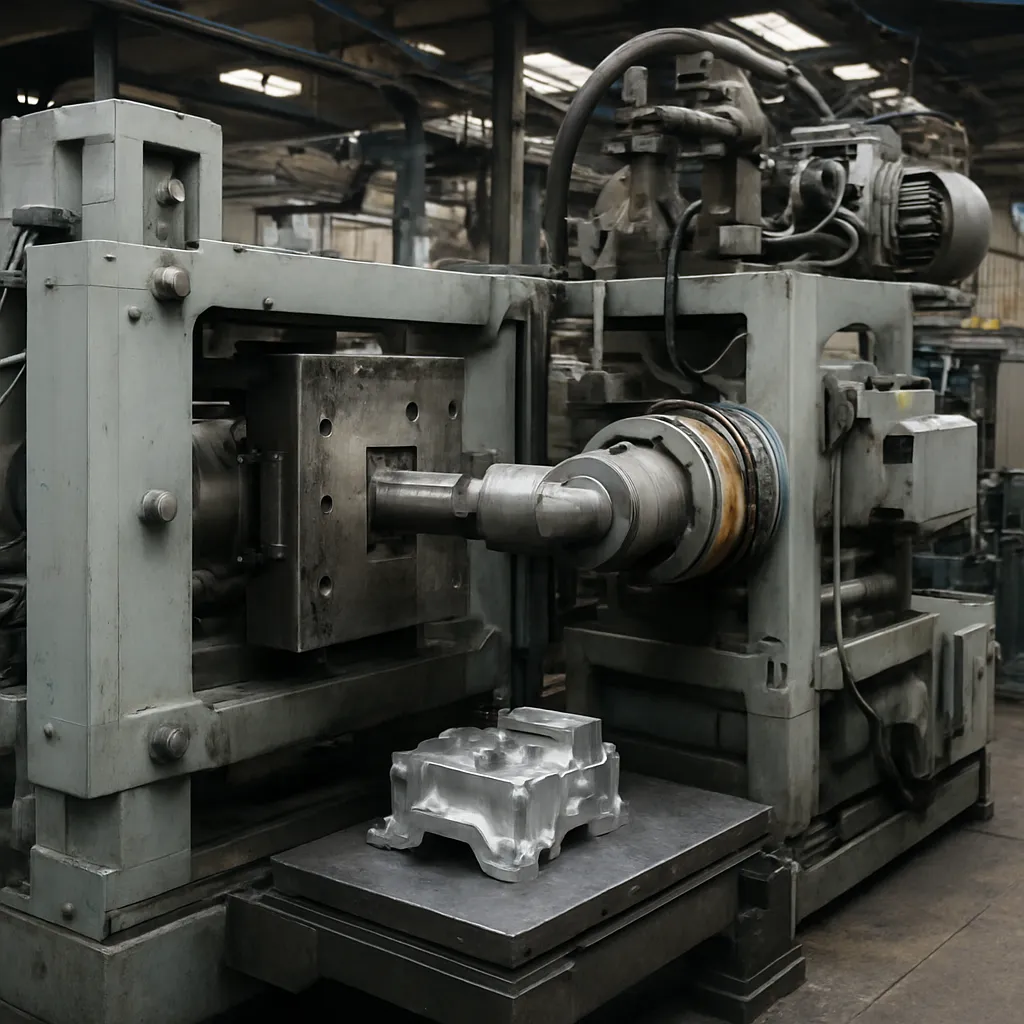

Maszyny do odlewania ciśnieniowego można w uproszczeniu traktować jako połączenie mocnej prasy zamykającej formę z układem wtrysku ciekłego metalu. Ich efektywne wykorzystanie wymaga precyzyjnego doboru parametrów takich jak siła zamykania, szybkość wtrysku, czas utrzymania ciśnienia czy temperatura formy. Prawidłowe skojarzenie charakterystyki maszyny z wymogami danego odlewu przekłada się bezpośrednio na żywotność form, jakość wyrobów oraz ekonomię całego procesu.

Budowa i zasada działania maszyn do odlewania ciśnieniowego

Elementy główne

Typowa przemysłowa maszyna do odlewania ciśnieniowego składa się z kilku kluczowych zespołów, które muszą działać w sposób skoordynowany i powtarzalny:

- Układ zamykania formy – odpowiedzialny za docisk ruchomej płyty formującej do płyty stałej z siłą niezbędną do przeciwdziałania ciśnieniu metalu podczas wtrysku. W nowoczesnych konstrukcjach wykorzystuje się głównie napęd hydrauliczny, rzadziej hybrydowy lub całkowicie elektryczny. Konstrukcja układu zamykania (np. kolanowa lub bezkolanowa) wpływa na sztywność, dynamiczną odpowiedź maszyny oraz maksymalny wymiar form, które można na niej instalować.

- Układ wtryskowy – serce maszyny, które odpowiada za precyzyjne podanie ciekłego metalu do komory wtryskowej i dalej do wnęki formy. Wyróżnia się dwie główne odmiany: wtrysk na gorąco (gorąca komora) i na zimno (zimna komora). W układach tych kluczową rolę odgrywa tłok wtryskowy poruszany siłownikiem hydraulicznym, a także system sterowania prędkością i ciśnieniem wtrysku.

- Formy odlewnicze – wykonywane z wysokowytrzymałych stali narzędziowych, składają się z części stałej i ruchomej, płyty wypychaczy, systemu naprowadzania oraz kanałów dolotowych i odpowietrzających. Jakość i projekcja formy decydują o trwałości, stabilności procesu oraz możliwości osiągnięcia założonej geometrii odlewu. Formy są elementem o najwyższym koszcie jednostkowym w całym systemie, dlatego ich właściwa eksploatacja ma znaczenie strategiczne.

- Układ hydrauliczny – dostarcza energię do napędzania mechanizmów zamykania oraz wtrysku. Zbudowany jest z pomp, zaworów proporcjonalnych lub serwozaworów, akumulatorów ciśnienia i bloków sterujących. Precyzja układu hydraulicznego ma bezpośredni wpływ na powtarzalność cyklu produkcyjnego i możliwość finezyjnego sterowania przebiegiem ciśnień i prędkości.

- System sterowania – obecnie oparty na sterownikach PLC oraz panelach operatorskich HMI. Odpowiada za koordynację wszystkich etapów cyklu, rejestrację danych procesowych, zarządzanie recepturami produkcyjnymi oraz interfejs z zewnętrznymi urządzeniami (roboty, prasy trymerowe, piece). Coraz częściej systemy te wykorzystują rozbudowane algorytmy diagnostyczne, komunikację sieciową oraz funkcje analityki predykcyjnej.

- Układ chłodzenia i smarowania – zapewnia odpowiednie warunki termiczne formy oraz ruchomych elementów maszyny. W przypadku form stosuje się wodne obiegi chłodzące oraz systemy natrysku środków separatorowych, co wpływa na kontrolę temperatury, żywotność powierzchni formy i łatwość wypychania odlewów.

Cykl pracy maszyny

Praca maszyny do odlewania ciśnieniowego odbywa się w powtarzalnych cyklach, których parametry są kluczowe dla jakości i wydajności produkcji. Standardowy cykl obejmuje następujące etapy:

- Zamykanie formy – ruchoma płyta przesuwa się, aż do uzyskania pełnego docisku, a układ zamykania osiąga zaprogramowaną siłę. W tej fazie kontroluje się prędkość zamykania oraz moment przełączenia na wysoki docisk, aby uniknąć uszkodzeń formy i zminimalizować czas cyklu.

- Dozowanie ciekłego metalu – w zależności od typu maszyny, ciekły metal doprowadzany jest do komory wtryskowej z pieca zanurzeniowego (gorąca komora) lub jest ręcznie bądź automatycznie nabierany łyżką i podawany do komory wtryskowej (zimna komora). Ważne jest utrzymanie stabilnej temperatury metalu oraz jego jednorodności chemicznej.

- Wtrysk i doprasowanie – tłok wtryskowy porusza się z zaprogramowanym profilem prędkości, wypełniając wnękę formy metalem. Następnie przechodzi w fazę doprasowania, gdzie utrzymywane jest wysokie ciśnienie, ograniczające powstawanie porów skurczowych i poprawiające strukturę wewnętrzną odlewu. Zmiana prędkości i ciśnienia w czasie jest jednym z najbardziej newralgicznych aspektów sterowania procesem.

- Chłodzenie i krzepnięcie – po zakończeniu doprasowania rozpoczyna się faza chłodzenia, podczas której metal twardnieje, a odlew stabilizuje wymiary. Czas chłodzenia musi być dobrany tak, aby zapewnić możliwość bezpiecznego wypchnięcia odlewu bez deformacji, ale jednocześnie niepotrzebnie nie wydłużać cyklu.

- Otwieranie formy i wypychanie odlewu – po upływie wyznaczonego czasu chłodzenia forma jest otwierana, a mechanizm wypychaczy wypycha odlew wraz z układem wlewowym. W zautomatyzowanych liniach manipulatory lub roboty odbierają odlew i transportują go do dalszych operacji (trawersowanie, obróbka, kontrola jakości).

- Przygotowanie formy do kolejnego cyklu – powierzchnia formy jest natryskiwana środkiem antyadhezyjnym, ewentualnie dodatkowo chłodzona. Ma to na celu ustabilizowanie temperatury roboczej oraz ograniczenie przywierania metalu do ścianek wnęki.

Cały cykl trwa zwykle od kilkunastu do kilkudziesięciu sekund, co pozwala na uzyskanie bardzo wysokiej wydajności w porównaniu z wieloma innymi metodami kształtowania metalu. Jednocześnie, każde odchylenie od przyjętych parametrów – na przykład zbyt niska siła zamykania lub nieprawidłowa prędkość wtrysku – prowadzi do wad odlewów, takich jak niedolewy, zaciągnięcia, pęknięcia czy porowatość wewnętrzna.

Rodzaje maszyn: gorąca i zimna komora

Z punktu widzenia konstrukcji układu wtryskowego wyróżnia się dwie podstawowe grupy maszyn do odlewania ciśnieniowego:

- Maszyny z gorącą komorą – stosowane głównie do stopów o stosunkowo niskiej temperaturze topnienia, takich jak cynk czy magnez. Komora wtryskowa oraz układ podawania metalu znajdują się bezpośrednio w ciekłym metalu w piecu. Pozwala to osiągać bardzo krótkie czasy cyklu, ograniczyć straty cieplne i zapewnić stabilną temperaturę metalu. Jednocześnie konstrukcja tych maszyn jest mniej odpowiednia dla stopów o wysokiej agresywności chemicznej lub bardzo wysokiej temperaturze topnienia, jak typowe stopy aluminium wysokokrzemowego.

- Maszyny z zimną komorą – wykorzystywane przede wszystkim do odlewania stopów aluminium oraz miedzi. Ciekły metal jest nabierany z pieca zewnętrznego i wprowadzany do komory wtryskowej przed każdym cyklem. Komora ta nie jest trwale zanurzona w metalu, dzięki czemu elementy maszyny są mniej narażone na korozję i przegrzewanie. Wadą jest dłuższy czas cyklu oraz większe wahania temperatury metalu, które trzeba kompensować odpowiednimi procedurami.

Dobór odpowiedniego typu maszyny zależy zatem od rodzaju przerabianego stopu, wymiarów planowanych odlewów, wymaganej wydajności produkcji oraz dostępnego zaplecza energetycznego i odlewniczego w zakładzie.

Zastosowania i dobór maszyn w przemyśle maszynowym

Typowe zastosowania odlewów ciśnieniowych

W przemyśle maszynowym odlewy ciśnieniowe są obecne niemal na każdym kroku, począwszy od lekkich elementów obudów, poprzez części mechanizmów, aż po wysoko obciążone komponenty konstrukcyjne. Szczególnie intensywnie technologia ta jest wykorzystywana w sektorach:

- Motoryzacji – gdzie produkuje się m.in. obudowy skrzyń biegów, obudowy sprzęgieł, elementy układów kierowniczych, korpusy pomp, moduły elektroniczne i liczne wsporniki. Wysoka powtarzalność i możliwość integracji kilku funkcji w jednym odlewie pozwala zmniejszyć masę pojazdu oraz liczbę operacji montażowych.

- Przemysłu lotniczego – do wytwarzania lekkich komponentów strukturalnych, obudów układów sterowania, elementów mechanizmów klap, a także różnych uchwytów i mocowań. W tym sektorze szczególnie istotne są własności mechaniczne, kontrola defektów wewnętrznych oraz możliwość zastosowania stopów o podwyższonych parametrach wytrzymałościowych.

- Budowy maszyn i urządzeń przemysłowych – między innymi w postaci korpusów przekładni, obudów silników elektrycznych, elementów maszyn pakujących, drukarek przemysłowych czy urządzeń rolniczych. Dzięki odlewom ciśnieniowym możliwe jest uzyskanie złożonych kanałów przepływowych, integracja mocowań i prowadnic oraz redukcja masy konstrukcji.

- Elektroniki i elektrotechniki – produkcja radiatorów, obudów modułów mocy, osłon i elementów uziemiających. Stopy aluminium i magnezu łączą tu dobrą przewodność cieplną z korzystnym stosunkiem masy do wytrzymałości, a gładka powierzchnia ułatwia dalsze pokrycia ochronne.

Wspólną cechą tych zastosowań jest potrzeba seryjnej produkcji wielu identycznych elementów, dla których kluczowa jest dokładność wymiarowa, niski koszt jednostkowy i dobra jakość powierzchni. Dlatego w środowisku przemysłu maszynowego odlewanie ciśnieniowe jest często technologią pierwszego wyboru przy projektowaniu nowych produktów.

Kryteria doboru maszyny do odlewania ciśnieniowego

Dobór odpowiedniej maszyny musi uwzględniać zarówno parametry przyszłego wyrobu, jak i specyfikę całej linii technologicznej. Do najważniejszych kryteriów należą:

- Siła zamykania – wyrażana w tonach, określa maksymalne dopuszczalne ciśnienie wtrysku bez ryzyka rozwarcia formy. Przy obliczeniach bierze się pod uwagę pole rzutu odlewu wraz z układem wlewowym oraz zakładany poziom ciśnienia metalu. Dobór zbyt małej maszyny prowadzi do wypływek metalu i przyspieszonego zużycia form, natomiast nadmierne przewymiarowanie zwiększa koszty inwestycyjne.

- Objętość wtrysku i prędkość wtrysku – muszą być dostosowane do masy i geometrii odlewu. Dla cienkościennych detali istotna jest bardzo wysoka prędkość wtrysku, aby metal zdążył wypełnić całą wnękę przed rozpoczęciem krzepnięcia. Układ wtryskowy musi zapewnić możliwość regulacji profilu prędkości oraz płynnego przejścia do fazy doprasowania.

- Rodzaj obsługiwanego stopu – decyduje o wyborze między maszyną z gorącą a zimną komorą, jak również o konstrukcji elementów stykających się bezpośrednio z metalem (materiał tłoka, powłoki ochronne, system podgrzewania). Agresywne chemicznie stopy wymagają rozwiązań konstrukcyjnych minimalizujących zużycie korozyjne.

- Stopień automatyzacji – nowoczesne zakłady odlewnicze dążą do pełnej integracji maszyny z peryferiami: robotami do odbioru odlewów, stacjami natrysku formy, prasami do odcinania układów wlewowych, urządzeniami tnącymi i systemami kontroli jakości. Przy doborze maszyny ważna jest więc dostępność odpowiednich interfejsów, możliwość rozbudowy systemu sterowania oraz kompatybilność ze standardami komunikacji przemysłowej.

- Wymagania energetyczne i chłodnicze – maszyny o dużej sile zamykania oraz wysokich parametrach wtrysku są odbiorcami znacznych mocy elektrycznych i wymagają rozbudowanych systemów chłodzenia. Odpowiednie przygotowanie instalacji zakładowych jest kluczowe dla stabilnej pracy i uniknięcia przestojów.

- Aspekt serwisowy i dostępność części zamiennych – złożoność maszyn powoduje, że ich niezawodność i szybkość reakcji serwisu mają duże znaczenie dla całkowitego kosztu posiadania. Należy brać pod uwagę czas dostaw kluczowych komponentów, dostęp do dokumentacji technicznej oraz możliwość zdalnej diagnostyki.

Przemysł maszynowy, planując inwestycje w park odlewniczy, często korzysta z symulacji numerycznych procesu odlewania. Umożliwiają one oszacowanie spodziewanych parametrów, zidentyfikowanie potencjalnych problemów z wypełnieniem formy czy rozmieszczeniem porowatości, a w konsekwencji lepsze dopasowanie specyfikacji maszyny do potrzeb konkretnego wyrobu.

Nowoczesne kierunki rozwoju i integracja z przemysłem 4.0

Współczesne maszyny do odlewania ciśnieniowego rozwijają się w kierunku zwiększenia elastyczności produkcji, obniżenia energochłonności oraz poprawy kontroli jakości. Istotną rolę odgrywa tu idea Przemysłu 4.0, zakładająca przetwarzanie dużych ilości danych procesowych oraz zaawansowane sterowanie w czasie rzeczywistym.

Coraz więcej rozwiązań obejmuje:

- Wykorzystanie serwonapędów i zaworów proporcjonalnych, które umożliwiają bardzo precyzyjne kształtowanie profilu prędkości wtrysku i siły zamykania. Przekłada się to na mniejszą ilość odpadów produkcyjnych oraz większą powtarzalność detali.

- Integrację czujników temperatury, ciśnienia i przemieszczenia bezpośrednio w formach oraz elementach maszyny. Dzięki temu system sterowania może reagować na odchylenia w czasie rzeczywistym, korygując parametry kolejnych cykli.

- Zaawansowane systemy monitoringu stanu technicznego, które analizują przebieg sygnałów ciśnienia w układzie hydraulicznym, czas narastania sił, a nawet charakterystykę drgań. Pozwala to wcześnie wykrywać zużycie komponentów i planować prace utrzymania ruchu zanim dojdzie do awarii.

- Rozszerzone funkcje komunikacji sieciowej, umożliwiające zdalny dostęp do parametrów maszyny, zgrywanie raportów produkcyjnych, a także włączanie urządzeń do większych systemów zarządzania produkcją (MES, ERP). W takiej konfiguracji linia odlewnicza staje się integralną częścią inteligentnej fabryki.

- Rozwiązania proekologiczne, takie jak układy odzysku ciepła z pieców, energooszczędne pompy z regulacją prędkości obrotowej czy systemy filtracji mgły olejowej i pyłów, które mają na celu zarówno ograniczenie kosztów eksploatacyjnych, jak i spełnienie rygorystycznych wymagań środowiskowych.

Wraz z rozwojem materiałów narzędziowych oraz technologii obróbki cieplnej form można spodziewać się dalszego wzrostu trwałości gniazd formujących, co przy dużych seriach produkcyjnych istotnie wpływa na ekonomię procesu. Z kolei rosnące wymagania dotyczące jakości elementów, zwłaszcza w sektorach wysokiego ryzyka jak lotnictwo czy elektromobilność, powodują intensywny rozwój metod nieniszczącej kontroli odlewów oraz algorytmów analizy danych produkcyjnych.

Maszyny do odlewania ciśnieniowego metalu, wyposażone w nowoczesne systemy sterowania i monitoringu, stają się zatem nie tylko urządzeniami roboczymi, lecz integralnym elementem inteligentnych, zautomatyzowanych linii produkcyjnych, które kształtują współczesny krajobraz przemysłu maszynowego.