Automatyzacja w przemyśle maszynowym przeszła drogę od prostych układów przekaźnikowych do złożonych systemów sterowania opartych na PLC. Programowalne sterowniki logiczne stały się standardem nie tylko w klasycznych liniach produkcyjnych, ale również w wysoce zintegrowanych maszynach specjalnych, gniazdach obróbczych oraz kompletnych liniach montażowych. Zaawansowane układy sterowania PLC integrują funkcje logiczne, regulacyjne, komunikacyjne i diagnostyczne, stając się kluczowym elementem budowy nowoczesnych maszyn o wysokiej dostępności, elastyczności i bezpieczeństwie. W niniejszym tekście omówiono rolę takich systemów w przemyśle maszynowym, architekturę współczesnych sterowników, a także praktyczne aspekty projektowania i wdrażania rozwiązań o podwyższonej złożoności funkcjonalnej.

Rola zaawansowanych sterowników PLC w przemyśle maszynowym

W klasycznym ujęciu sterownik PLC realizuje logikę sekwencyjną związaną ze sterowaniem napędami, zaworami i elementami wykonawczymi. W sektorze maszynowym taka funkcjonalność jest obecnie niewystarczająca. Nowoczesne maszyny obejmują kompletne łańcuchy procesowe: od podawania surowca, przez obróbkę, kontrolę jakości, po pakowanie, znakowanie i komunikację z nadrzędnymi systemami zarządzania produkcją. W tym kontekście zaawansowane układy sterowania PLC pełnią rolę centralnego „układu nerwowego” maszyny, łączącego warstwę sprzętową z poziomem zarządzania produkcją.

Wyspecjalizowane linie, takie jak centra obróbcze CNC, zrobotyzowane stanowiska do spawania czy zautomatyzowane wtryskarki, wymagają precyzyjnej koordynacji osi, nadzorowania wielu stref bezpieczeństwa oraz gromadzenia danych procesowych. W wielu aplikacjach sterownik pełni funkcję zarówno systemu logicznego, jak i warstwy regulacyjnej (koła zamachowe, serwonapędy, mechanizmy pozycjonowania), a także komunikacyjnej, integrując moduły pomiarowe, panele operatorskie HMI, przemienniki częstotliwości i moduły wejść/wyjść rozproszonych.

Przemysł maszynowy charakteryzuje się wysoką różnorodnością konstrukcji, od maszyn standardowych po jednostkowe projekty pod konkretne zamówienie. To powoduje, że układy sterowania PLC muszą być elastyczne, łatwo skalowalne, a równocześnie odporne na błędy inżynierskie i zmiany wymagań w trakcie eksploatacji. Z tego powodu rośnie znaczenie standaryzacji bibliotek programistycznych, gotowych bloków funkcyjnych, a także narzędzi do symulacji i wirtualnego uruchamiania maszyn.

Dodatkowo, presja na skrócenie czasu wdrożenia oraz zwiększenie niezawodności sprawia, że zaawansowane PLC są wyposażane w funkcje umożliwiające zdalny dostęp, diagnostykę predykcyjną i integrację z systemami analitycznymi. Tym samym stają się one elementem ekosystemu Przemysłu 4.0, zorientowanego na intensywne wykorzystanie danych oraz pełną przejrzystość procesów produkcyjnych.

Architektura nowoczesnych systemów sterowania PLC

Zaawansowane układy sterowania w maszynach przemysłowych można rozpatrywać na kilku warstwach: sprzętowej, sieciowej i programowej. Każda z nich musi być zaprojektowana z myślą o niezawodności, bezpieczeństwie, a także kompatybilności z przyszłymi rozbudowami. Kluczowe jest też zapewnienie odpowiedniej mocy obliczeniowej do obsługi regulacji napędów, skomplikowanych algorytmów sekwencyjnych oraz obsługi komunikacji w czasie zbliżonym do rzeczywistego.

Warstwa sprzętowa i modułowość systemu

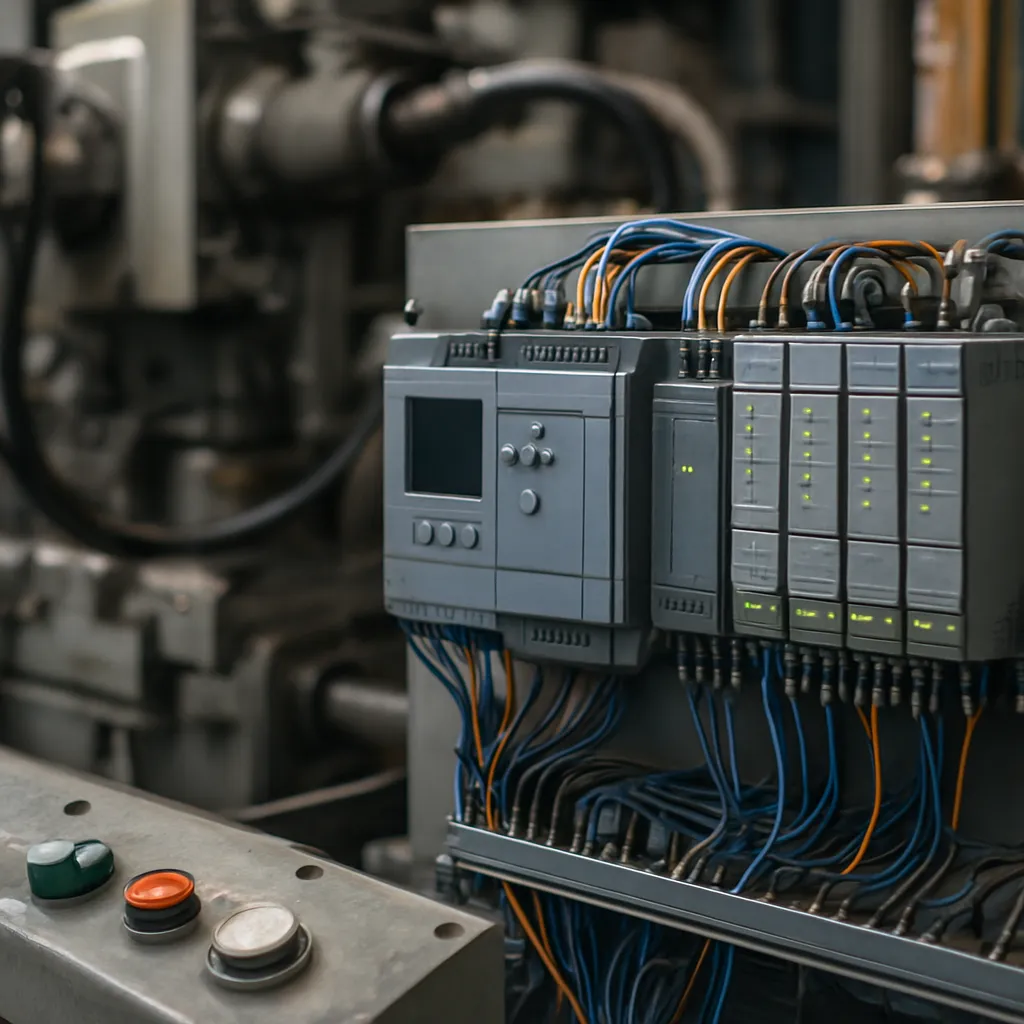

Modernistyczne sterowniki PLC są zazwyczaj modułowe. Bazą systemu jest jednostka centralna CPU, która zawiera procesor, pamięć programu oraz interfejsy komunikacyjne. Wokół niej buduje się strukturę wejść i wyjść cyfrowych oraz analogowych, uzupełnianą o specjalizowane moduły technologiczne, takie jak szybkie liczniki impulsów, moduły wagowe, moduły pomiaru energii, a także moduły do sterowania osiami napędowymi.

W przemyśle maszynowym istotne znaczenie ma fizyczna separacja modułów od czujników i elementów wykonawczych, co rozwiązuje problem długości przewodów, zakłóceń elektromagnetycznych oraz przegrupowań konstrukcyjnych. Dlatego powszechnie wykorzystuje się rozproszone moduły I/O montowane bezpośrednio na maszynie i połączone z głównym sterownikiem za pomocą magistrali przemysłowej. Pozwala to uprościć okablowanie i zmniejsza czas potrzebny na modyfikacje konstrukcji.

Równolegle rośnie rola zaawansowanych napędów elektrycznych zintegrowanych z siecią przemysłową. Przemienniki częstotliwości, serwonapędy i sterowniki osi komunikują się ze sterownikiem PLC przez wyspecjalizowane protokoły czasu rzeczywistego, co umożliwia precyzyjną synchronizację kilku osi, realizację interpolacji oraz implementację rozbudowanych profili ruchu. Dzięki temu mechanika maszyny może być prostsza, a wiele funkcji realizowanych jest programowo.

Komunikacja sieciowa i integracja systemowa

Współczesne systemy sterowania PLC nie ograniczają się do jednej magistrali. W typowej maszynie można znaleźć kilka warstw komunikacyjnych: sieć do poziomu I/O i napędów, sieć do HMI i systemów nadrzędnych oraz kanały serwisowe. Protokoły czasu rzeczywistego, takie jak różne odmiany Ethernetu przemysłowego, umożliwiają deterministyczną transmisję danych do napędów i modułów wejść/wyjść. Z kolei standardowe protokoły oparte na TCP/IP pozwalają na komunikację z systemami MES, SCADA oraz zdalnymi serwerami danych.

Integracja maszyn w linie produkcyjne wymaga uzgodnienia nie tylko warstwy fizycznej, ale również modelu danych. W tym celu coraz częściej wykorzystuje się komunikację opartą na strukturach obiektowych oraz tagach, które jednoznacznie opisują zmienne procesowe, sygnały diagnostyczne i parametry recepturowe. Dzięki temu możliwe jest tworzenie uniwersalnych interfejsów, pozwalających na szybkie dołączanie nowych maszyn do istniejącej infrastruktury zakładu.

Istotnym aspektem jest także cyberbezpieczeństwo systemów sterowania. Maszyny z dostępem do sieci zakładowej lub Internetu narażone są na ataki, nieuprawnione logowania oraz modyfikacje parametrów. Zaawansowane PLC oferują mechanizmy uwierzytelniania użytkowników, szyfrowania transmisji danych, segmentacji sieci oraz kontroli dostępu do poszczególnych funkcji systemu. Wymaga to jednak od integratora i służb utrzymania ruchu znajomości dobrych praktyk w tym obszarze.

Warstwa programowa i standardy inżynierskie

Warstwa programowa systemu sterowania decyduje o tym, czy maszyna jest łatwa w uruchomieniu, serwisowaniu i modyfikacji. Coraz większy nacisk kładzie się na stosowanie standardów, jak IEC 61131-3, które definiują zestaw języków programowania PLC, m.in. drabinkowy, bloków funkcyjnych, tekstu strukturalnego i schematów blokowych. Umożliwia to tworzenie rozbudowanych bibliotek funkcji powtarzalnych w różnych projektach.

W przemyśle maszynowym wykształcił się trend budowania oprogramowania w oparciu o koncepcję modułów maszynowych, gdzie każdy zespół mechaniczny (np. oś liniowa, podajnik, chwytak, stacja pomiarowa) posiada swój blok funkcyjny obsługujący stany pracy, sekwencje oraz diagnostykę. Takie podejście porządkuje kod, ułatwia jego ponowne wykorzystanie, a przede wszystkim przyspiesza uruchamianie maszyny. Równocześnie pozwala ograniczyć błędy, które pojawiają się często w projektach tworzonych szybko i bez standaryzacji.

Nowoczesne środowiska inżynierskie zapewniają również zaawansowane mechanizmy debugowania i testowania: symulację wirtualnych wejść/wyjść, rejestrację przebiegów czasowych, porównywanie wersji programu, a nawet integrację z modelami 3D maszyny w środowiskach projektowych CAD. Dzięki temu możliwe jest „wirtualne uruchomienie” maszyny jeszcze przed montażem fizycznym, co znacząco skraca późniejszy czas prac na hali produkcyjnej.

Funkcje zaawansowanych układów sterowania w maszynach przemysłowych

Wraz ze wzrostem złożoności maszyn rosną wymagania wobec funkcji realizowanych przez sterownik PLC. Już nie tylko prosta logika załącz/wyłącz, ale rozbudowane algorytmy regulacji, monitorowania stanu, rejestrowania zdarzeń i integracji z otoczeniem biznesowym stają się standardem. Poniżej omówiono wybrane grupy funkcji istotnych dla współczesnych konstrukcji maszynowych.

Sterowanie ruchem i koordynacja wielu osi

W przemyśle maszynowym jednym z kluczowych obszarów jest motion control, czyli sterowanie ruchem. Zaawansowane PLC coraz częściej łączą funkcje klasycznego sterownika logicznego z możliwościami sterownika ruchu. Umożliwia to programową definicję profili przyspieszeń, prędkości i hamowań, synchronizację kilku osi względem siebie oraz realizację interpolacji liniowej czy kołowej.

Typowa aplikacja może obejmować współpracę kilku serwonapędów odpowiedzialnych za pozycjonowanie w osiach X, Y, Z oraz obrót chwytaka. Sterownik PLC realizuje wówczas złożoną sekwencję: pobranie detalu z przenośnika, przemieszczenie do strefy obróbczej, wykonanie operacji, a następnie odłożenie detalu w odpowiednie miejsce. Przy dużych prędkościach i wymaganej dokładności konieczne jest wykorzystanie sygnałów sprzężenia zwrotnego w czasie rzeczywistym, a także dynamiczne korygowanie trajektorii ruchu.

W maszynach pakujących, etykietujących, napełniających czy w liniach montażowych niezbędna jest synchronizacja ruchu z pracą przenośników, głowic dozujących, narzędzi tnących i elementów chwytających. Zaawansowane układy sterowania wykorzystują funkcje wirtualnych wałów, krzywek programowych oraz elektronicznych przekładni. Pozwala to odwzorować funkcjonalność dawnych rozwiązań mechanicznych, jednocześnie zapewniając znacznie większą elastyczność przy zmianie formatu produktu czy prędkości linii.

Regulacja procesów i algorytmy zaawansowane

Oprócz sterowania ruchem, wiele maszyn wymaga precyzyjnej regulacji parametrów procesowych, takich jak temperatura, ciśnienie, siła docisku czy moment obrotowy. W tym obszarze PLC wykorzystują klasyczne algorytmy PID, rozszerzone o funkcje autotuningu, kompensacji zakłóceń i ograniczeń sygnału sterującego. Zaawansowane moduły regulacyjne pozwalają na jednoczesne prowadzenie kilkudziesięciu lub nawet kilkuset pętli regulacyjnych w ramach jednego sterownika.

W maszynach do przetwórstwa tworzyw sztucznych kluczowe jest utrzymanie stabilnej temperatury cylindrów grzejnych, precyzyjna regulacja ciśnienia wtrysku, a także kontrola czasu chłodzenia. W prasach hydraulicznych ważna jest regulacja siły i prędkości ruchu suwaka. Zastosowanie odpowiednio zaprogramowanych regulatorów oraz funkcji nadzoru nad ich parametrami pozwala nie tylko na poprawę jakości wyrobu, ale także na zmniejszenie zużycia energii i redukcję obciążenia mechanicznego elementów maszyny.

Coraz częściej w zaawansowanych systemach sterowania pojawiają się algorytmy wykraczające poza klasyczny PID. Mogą to być regulacje predykcyjne, algorytmy nadzorujące (supervisory control) czy funkcje oparte na prostych modelach matematycznych procesu. Choć nie zawsze są one implementowane bezpośrednio w PLC, sterownik odgrywa rolę kluczowego elementu wykonawczego, realizującego zalecenia pochodzące z wyższych poziomów sterowania.

Bezpieczeństwo funkcjonalne i sterowanie układami zabezpieczeń

Maszyny przemysłowe muszą spełniać wymagania dotyczące bezpieczeństwa funkcjonalnego, określone m.in. przez normy związane z poziomami zapewnienia bezpieczeństwa. Zaawansowane sterowniki PLC często integrują w jednej platformie zarówno standardowe funkcje sterowania, jak i funkcje bezpieczeństwa. Tzw. safety PLC pozwalają na realizację układów zatrzymania awaryjnego, monitorowania prędkości bezpiecznej, kontroli blokad osłon czy nadzoru nad strefami dostępu.

W konstrukcjach maszynowych do nieodzownych elementów należą kurtyny świetlne, skanery bezpieczeństwa, wyłączniki krańcowe, zamki elektromechaniczne i przyciski awaryjne. Ich sygnały trafiają do specjalizowanych modułów bezpieczeństwa w PLC, które analizują stan układów i w razie potrzeby uruchamiają procedury zatrzymania zgodnie z zdefiniowanymi kategoriami. Integracja funkcji safety i standardowych ułatwia zarządzanie całością systemu, ale wymaga ścisłego przestrzegania zasad projektowania i walidacji.

W praktyce konstruktorzy maszyn stosują struktury programowe, w których każda strefa bezpieczeństwa jest odwzorowana jako osobny blok funkcyjny z jasno określonymi warunkami wejściowymi i wyjściowymi. Dzięki temu możliwe jest precyzyjne określenie, które napędy muszą zostać wyłączone w danej sytuacji, a które mogą kontynuować pracę z ograniczeniami. Takie podejście zwiększa dostępność maszyny i zmniejsza liczbę niepotrzebnych przestojów wynikających z nadmiernie konserwatywnego działania zabezpieczeń.

Diagnostyka, monitorowanie i utrzymanie ruchu

To, co wyróżnia zaawansowane układy sterowania PLC, to rozbudowane możliwości diagnostyki i monitorowania. Sterownik nie tylko realizuje funkcje sterujące, ale także gromadzi dane o liczbie cykli, czasach pracy, liczbie błędów, a także rejestruje przebiegi kluczowych zmiennych procesowych. Informacje te są prezentowane operatorom i służbom utrzymania ruchu za pomocą paneli HMI oraz systemów wizualizacji, umożliwiając szybkie zlokalizowanie przyczyn zakłóceń.

Maszyny wyposażone w rozbudowaną diagnostykę potrafią same wskazać, który czujnik, napęd lub zawór jest przyczyną problemu, a nawet zaproponować listę możliwych działań korygujących. W oprogramowaniu PLC stosuje się tablice błędów i alarmów, kody diagnostyczne oraz procedury automatycznego testowania podzespołów. Umożliwia to skrócenie czasu reakcji na awarie i ograniczenie kosztów przestojów.

Równolegle rośnie znaczenie monitorowania predykcyjnego, opartego na analizie trendów danych zebranych przez PLC. Przykładem może być kontrola czasu narastania ciśnienia, obserwacja wzrostu poboru prądu przez silniki czy porównywanie rzeczywistych czasów cykli z wartościami referencyjnymi. Wykrycie odchyleń na wczesnym etapie pozwala zaplanować przegląd lub wymianę komponentu przed wystąpieniem awarii. W tym celu sterownik często przesyła dane do systemów analitycznych, które wykorzystują bardziej zaawansowane modele oceny stanu technicznego.

Integracja z systemami nadrzędnymi i zarządzanie danymi

Maszyny przemysłowe coraz rzadziej pracują jako autonomiczne wyspy technologiczne. Standardem staje się wymiana danych z systemami produkcyjnymi i biznesowymi. Zaawansowane PLC pełnią tu rolę bramy komunikacyjnej, umożliwiającej dwukierunkowy przepływ informacji. Z jednej strony sterownik przesyła dane o produkcji, zużyciu materiałów, przestojach i błędach; z drugiej przyjmuje zlecenia produkcyjne, receptury, parametry partii i instrukcje zmiany asortymentu.

Współpraca z systemami MES i ERP wymaga zdefiniowania spójnego modelu danych. Istotne jest rozróżnienie danych o charakterze konfiguracyjnym (np. parametry produktu), danych procesowych (np. czasy cykli, wyniki pomiarów jakościowych) oraz danych diagnostycznych. Sterowniki PLC zapewniają buforowanie danych, ich podstawową filtrację i wstępną obróbkę. Dopiero przetworzone informacje trafiają do systemów nadrzędnych, gdzie mogą zostać wykorzystane do analiz wydajności, optymalizacji produkcji czy rozliczania materiałów.

Przemysł maszynowy korzysta również z możliwości zdalnej obsługi maszyn dzięki funkcjom serwerów komunikacyjnych wbudowanych w sterowniki lub zewnętrzne bramy. Umożliwia to producentom maszyn świadczenie usług zdalnego wsparcia, diagnozowania usterek oraz aktualizacji oprogramowania. Wprowadza to jednak dodatkowe wymagania w obszarze ochrony dostępu i zabezpieczania kanałów komunikacyjnych.

Projektowanie i wdrażanie zaawansowanych sterowań PLC w praktyce

Przejście od prostych układów sterowania do złożonych systemów PLC wymaga zmiany podejścia projektowego. Nie wystarcza już jedynie opracowanie schematów elektrycznych i napisanie programu realizującego logikę maszyny. Niezbędna jest współpraca interdyscyplinarna pomiędzy konstruktorami mechaniki, automatykami, specjalistami od napędów, technologami produkcji oraz zespołami IT odpowiedzialnymi za infrastrukturę sieciową i integrację z systemami nadrzędnymi.

Analiza wymagań i model funkcjonalny maszyny

Punktem wyjścia jest precyzyjna analiza wymagań funkcjonalnych. Dla każdej strefy maszyny należy określić funkcje ruchowe, wymagane parametry regulowane, warunki bezpieczeństwa oraz sposób interakcji operatora z maszyną. Pomocne jest tworzenie diagramów sekwencji pracy, grafów stanów oraz opisów przypadków użycia. Na podstawie takich modeli można zidentyfikować potrzebną liczbę osi, rodzaje czujników i elementów wykonawczych, a także wymagania co do szybkości reakcji i dokładności.

Tworzenie modelu funkcjonalnego sprzyja późniejszemu podziałowi oprogramowania PLC na moduły, odpowiadające za poszczególne części maszyny. Ułatwia to również planowanie rozproszonych wysp I/O i punktów integracji z innymi maszynami w linii. Z punktu widzenia utrzymania ruchu istotne jest, aby model funkcjonalny odzwierciedlał fizyczną strukturę maszyny, co ułatwia lokalizację błędów i zrozumienie logiki działania.

Dobór sprzętu i standardów programistycznych

Po zdefiniowaniu wymagań funkcjonalnych następuje dobór platformy sprzętowej. W praktyce uwzględnia się nie tylko moc obliczeniową CPU, liczbę i typy wejść/wyjść, ale również dostępność modułów specjalizowanych, możliwości komunikacyjne i funkcje bezpieczeństwa. Ważne jest przewidzenie potencjalnej rozbudowy maszyny, tak aby system sterowania można było łatwo skalować.

Równolegle określa się standardy programistyczne: strukturę projektu, sposób nazewnictwa zmiennych, konwencje dotyczące komentarzy, a także zestaw bibliotek funkcyjnych. W większych przedsiębiorstwach buduje się firmowe biblioteki modułów maszynowych, obejmujące typowe funkcje, takie jak obsługa osi, przenośników, dozowników, układów podciśnieniowych, stacji pomiarowych czy układów bezpieczeństwa. Pozwala to skrócić czas tworzenia nowego projektu i zapewnia spójność pomiędzy wieloma maszynami produkowanymi przez jednego wytwórcę.

W doborze środowiska inżynierskiego bierze się pod uwagę nie tylko przyzwyczajenia zespołu projektowego, ale także koszty licencji, dostępność narzędzi do symulacji, integracji z CAD i systemami zarządzania wersjami. Przy dużych projektach korzysta się z narzędzi umożliwiających równoległą pracę wielu inżynierów nad jednym systemem, z funkcjami blokad plików, porównywania zmian i śledzenia historii modyfikacji.

Implementacja, testy i uruchomienie maszyny

Etap implementacji oprogramowania PLC musi być ściśle powiązany z testami oraz przygotowaniem do uruchomienia. Dobre praktyki inżynierskie obejmują tworzenie testów jednostkowych dla poszczególnych bloków funkcyjnych, symulację wejść i wyjść oraz weryfikację poprawności działania sekwencji. W miarę możliwości wykorzystuje się modele cyfrowe maszyny, które pozwalają na odwzorowanie ruchu osi, pracy czujników i scenariuszy awaryjnych przed pierwszym fizycznym uruchomieniem.

Uruchomienie na obiekcie rozpoczyna się zwykle od testów komunikacji i poprawności adresacji wejść/wyjść. Następnie weryfikuje się funkcje bezpieczeństwa, w tym działanie przycisków awaryjnych, blokad osłon, kurtyn świetlnych i zdefiniowanych stref bezpieczeństwa. Dopiero po zatwierdzeniu, że maszyna spełnia wymagania bezpieczeństwa, przechodzi się do testów ruchowych, regulacyjnych oraz testów procesu technologicznego.

W trakcie rozruchu niezwykle cenne są narzędzia diagnostyczne udostępniane przez środowisko PLC: podgląd online zmiennych, rejestracja przebiegów, logi błędów, a także możliwość dynamicznej zmiany parametrów. W maszynach o dużej złożoności proces uruchomienia może być iteracyjny, z wielokrotnym dostrajaniem prędkości, przyspieszeń, progów alarmowych i wartości nastaw regulatorów. Dokumentowanie tych zmian oraz ich przyczyn ułatwia późniejszą eksploatację i serwis.

Eksploatacja, utrzymanie i rozwój systemów sterowania

Po zakończeniu wdrożenia rozpoczyna się najdłuższa faza cyklu życia systemu sterowania: eksploatacja. W tym okresie kluczowe znaczenie ma stabilność pracy, łatwość diagnozowania incydentów i możliwość wprowadzania modyfikacji. Zaawansowane układy sterowania PLC wspierają te zadania poprzez rozbudowane funkcje serwisowe, przyjazne dla użytkownika interfejsy HMI oraz możliwości zdalnego dostępu.

Utrzymanie ruchu korzysta z rejestru alarmów, raportów z przestojów, statystyk produkcyjnych oraz trendów kluczowych parametrów, co pozwala identyfikować powtarzające się problemy. W wielu przedsiębiorstwach wdraża się procedury okresowego przeglądu danych z systemu sterowania, aby na ich podstawie wprowadzać usprawnienia organizacyjne, modernizacje sprzętowe lub korekty oprogramowania.

W miarę upływu czasu pojawia się potrzeba rozbudowy maszyn o nowe funkcje, integracji z dodatkowymi systemami lub dostosowania do zmienionych wymagań klientów. Wówczas szczególnie cenne okazuje się to, że sterowanie zostało od początku zaprojektowane z myślą o skalowalności i modularności. W praktyce oznacza to możliwość dodania kolejnych osi, stacji roboczych czy modułów komunikacyjnych bez konieczności całkowitej przebudowy programu PLC i schematów elektrycznych.

Istotnym elementem długotrwałej eksploatacji jest też zarządzanie wersjami oprogramowania, tworzenie kopii zapasowych oraz dokumentowanie modyfikacji. W przypadku poważnych awarii czy wymiany sterownika możliwość odtworzenia sprawdzonej wersji programu i konfiguracji komunikacji jest kluczowa dla skrócenia czasu przestoju. Świadomi producenci maszyn i użytkownicy końcowi wdrażają procedury regularnego archiwizowania projektów PLC oraz ich przechowywania w bezpiecznym repozytorium.

Zaawansowane układy sterowania PLC w przemyśle maszynowym stają się zatem nie tylko środkiem realizacji funkcji technicznych, ale również nośnikiem wiedzy o procesie, standardów jakości oraz doświadczenia inżynierskiego. Odpowiednio zaprojektowane i utrzymywane systemy sterowania wspierają rozwój przedsiębiorstw, umożliwiając stopniowe wdrażanie koncepcji Przemysł 4.0, cyfrowe odwzorowywanie procesów i coraz pełniejsze wykorzystanie danych produkcyjnych w podejmowaniu decyzji.